Vaincre la COVID-19 avec un tuba

Samuel Adams (ci-dessous) de Star EMS est venu voir Cyb Llings Inc et GoEngineer avec un problème de conception. Il voulait fabriquer un adaptateur qui transformerait un masque de plongée en respirateur pour aider à combattre la COVID-19. Grâce à notre expérience en CAO, simulation informatique et impression 3D, nous avons pu obtenir un prototype fonctionnel en moins de 24 heures et, au cours d'une semaine de peaufinage et de mise au point, il a réussi un test d'ajustement qualitatif.

Contraintes de conception

Avoir le masque de plongée en main et une paire d'étriers numériques a facilité la reproduction de la partie du masque que l'adaptateur devait ajuster.

Figure 1 – Mesures du masque de plongée.

Une fois les dimensions déterminées pour le bon ajustement de l'adaptateur, la conception restante devait encore satisfaire à deux contraintes :

- Inhalé l'air doit passer à travers les filtres afin que le porteur du masque ne soit pas infecté.

- Expiré l'air ne doit pas circuler dans la cavité oculaire du masque pour que le masque ne s'embuera pas.

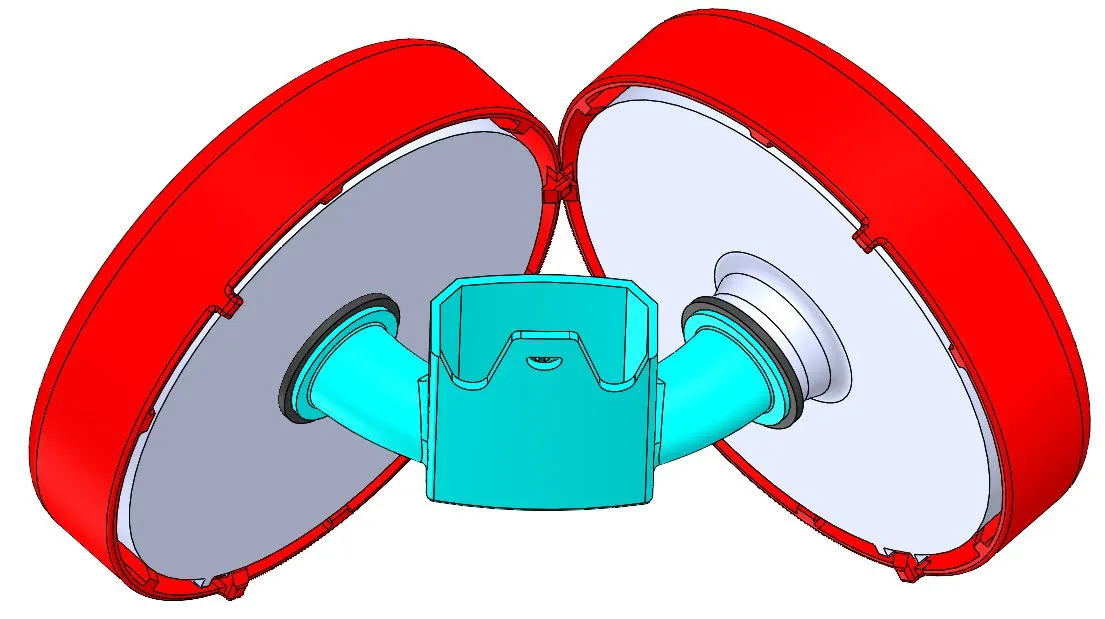

On a utiliséSOLIDWORKS pour créer le design ci-dessous.

Figure 2 – Conception de l'adaptateur de tuba.

Grâce à l'imprimante 3D Connex de Cyb Llings, on a imprimé et testé plusieurs versions de cette conception pour s'assurer qu'elle s'adapte bien aux joints.

Figure 3 – Imprimante 3D à jets multiples Cyb Lings Inc.

Contrainte 1 : L'air inhalé doit passer à travers les filtres

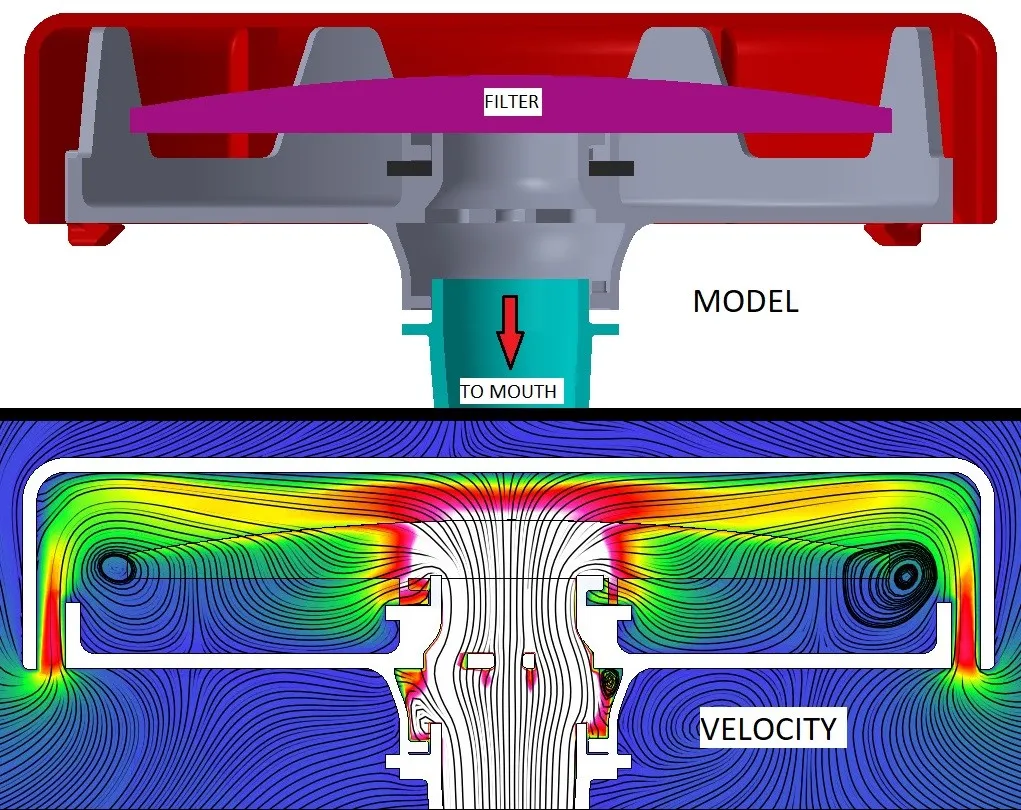

Pour voir comment ce masque et cet adaptateur fonctionnent ensemble, nous avons compilé un lot d'animations en utilisant Simulation SOLIDWORKS. L'animation ci-dessous montre le flux d'air quand Sam inhale.

Figure 4 – Débit d'air inspiré. Les couleurs indiquent les restrictions d'air relatives.

Les couleurs des flèches indiquent les zones où le flux est restreint. Nous voulions nous assurer que le porteur n'ait pas l'impression d'essayer de « respirer à travers une paille », ce type de visualisation est donc important pour aider à prendre des décisions de conception.

L'image ci-dessous montre une vue détaillée de la région du filtre et de la façon dont l'air pénètre à travers le filtre avant d'être guidé vers les poumons de Sam.

Figure 5 – Vue détaillée de la conception du corps du filtre et du flux.

Pour vérifier que le respirateur ne fuit pas, Star EMS l'a testé avec un test d'ajustement qualitatif (illustré ci-dessous) et il a réussi.

Figure 6 – Test d'ajustement qualitatif.

Contrainte 2 : L'air expiré ne doit pas embuer le masque

Lorsque Sam expire, le respirateur est doté de plusieurs clapets anti-retour pour éviter la formation de buée dans la cavité oculaire. L'animation de l'expiration ci-dessous montre le modèle de flux d'air qui y parvient.

Figure 7 – Débit d'air expiré. Les couleurs indiquent les restrictions d'air relatives.

L'air ne peut sortir que par l'orifice du clapet anti-retour dans la bouche du masque ou par le filtre gauche. De plus, un autre clapet anti-retour est imprimé en 3D et installé sur le filtre droit pour empêcher l'air de sortir par cet orifice puisque ce côté du masque se connecte directement à la cavité oculaire. Ce clapet anti-retour est important pour créer une impasse dans le flux puisque le nez ne scelle pas complètement la cavité buccale de la cavité oculaire.

Considérations supplémentaires

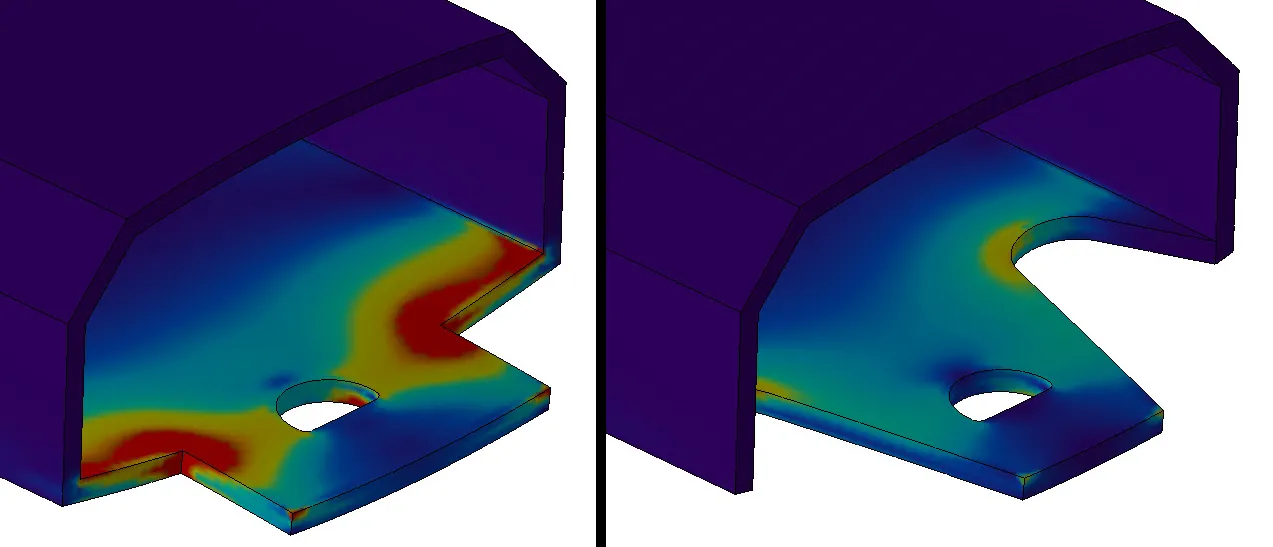

Il y avait bien d'autres considérations qu'on devait prendre en compte dans la conception. On a utilisé SOLIDWORKS Simulation pour aider à concevoir et optimiser certaines fonctionnalités comme l'onglet d'attache/libération illustré ci-dessous.

Figure 8 – Contraintes sur la languette de fixation.

Grâce aux découpes en relief ajoutées, il est à la fois plus facile de libérer l'impression et moins susceptible de casser le plastique imprimé.

Résumé

Grâce à l'aide et à la collaboration des équipes de Star EMS, Cyb Llings Inc et GoEngineer, nous avons pu concevoir et imprimer rapidement en 3D un adaptateur fonctionnel permettant de transformer un masque de plongée en un appareil respiratoire temporaire. Ce dispositif pourrait potentiellement aider à protéger Sam et son équipe contre la COVID-19, en cas de pénurie d'autres équipements de protection.

Vous voulez faire de grandes choses avec SOLIDWORKS Simulation ? Contactez-nous.

À propos de Shaun Bentley

Shaun Bentley est passionné par les mathématiques appliquées et l'ingénierie, ce qui l'a conduit à explorer et comprendre les applications concrètes de la FEA, CFD, cinématique, dynamique, ainsi que la modélisation 3D et 2D. Il enseigne de nombreux cours de simulation à la fois aux nouveaux utilisateurs et aux utilisateurs avancés participant à des formations chez GoEngineer. Depuis 2006, Shaun travaille avec des outils de simulation pour résoudre des problèmes d'ingénierie réels. À chaque nouveau projet, il cherche des moyens de repousser les limites de la simulation, allant même jusqu'à écrire du code sur mesure et des macros. Il a réussi l'examen FE du Michigan et agit en tant que mentor ou consultant pour pratiquement toute industrie utilisant SOLIDWORKS, en particulier dans les secteurs de l'automobile et des outils automatisés. Il est champion de modélisation 3D rapide et l'un des premiers experts certifiés SOLIDWORKS en simulation au monde.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.