Maîtriser l'impression 3D : projet de bras robotisé

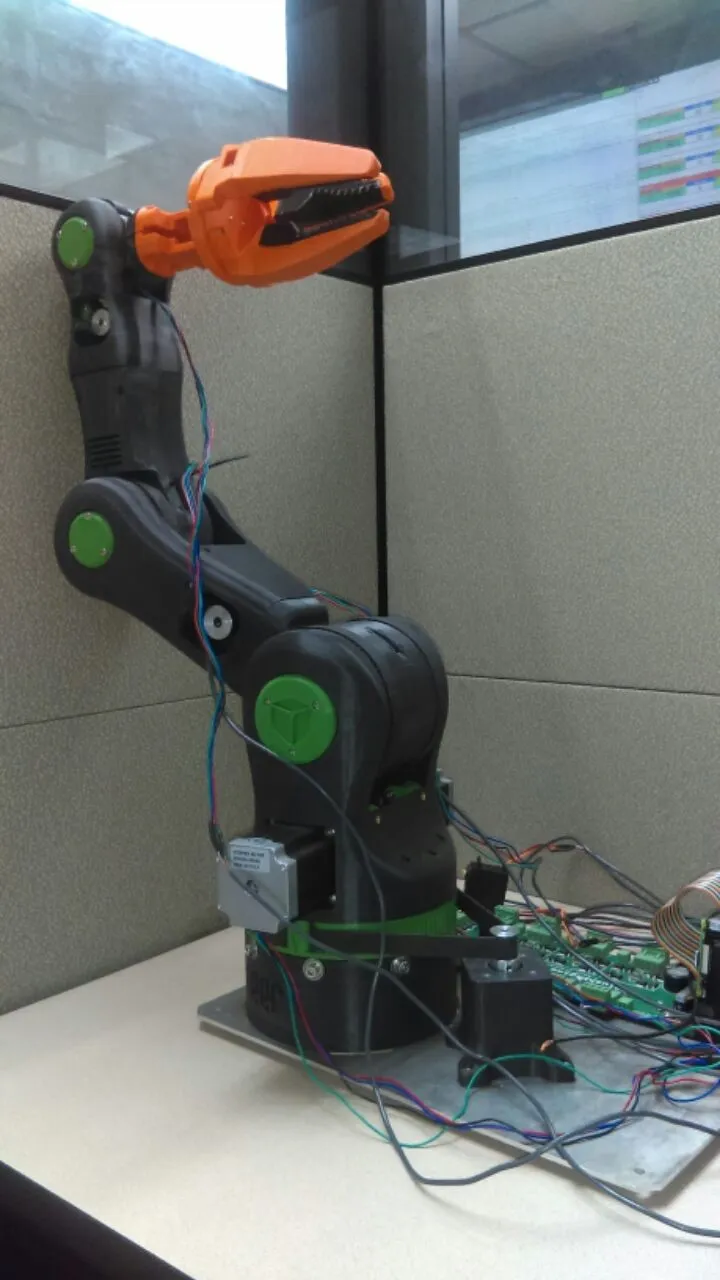

J'ai acquis le bras robotique Roboteurs RBX1 (Remix) de mon collègue Preston Ruff qui, dans un précédentblogueAprès avoir posté, construit et assemblé le bras du robot à partir d'une trousse, c'est un robot à 6 axes avec une pince. Étant ingénieur et passionné de robots, j'ai commencé à réfléchir à des façons d'améliorer le bras. La première idée qui m'est venue à l'esprit était que la pince était simple et pouvait être améliorée. J'ai donc commencé à concevoir mes propres améliorations.

La conception

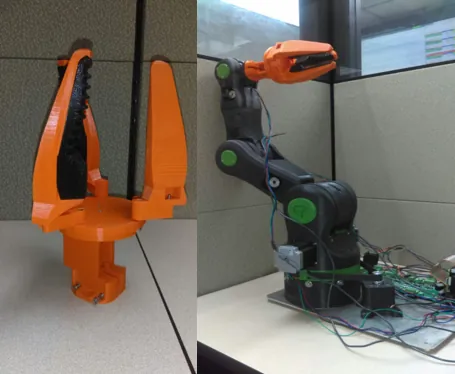

Parmi les modifications que je voulais apporter à la conception, il y avait une conception à trois branches pour une meilleure préhension et un matériau intérieur souple pour une meilleure adhérence. J'ai commencé par concevoir la pince à trois branches. Il y avait quelques limites à prendre en compte. Le robot étant fait à partir d'un kit préfabriqué, je ne voulais pas concevoir et fabriquer un nouveau circuit imprimé pour accueillir un moteur de pince différent.

Le kit d'origine comprenait une carte préfabriquée et des moteurs à utiliser pour l'assemblage. Cela dit, j'ai dû trouver un moyen de faire bouger les trois « doigts » simultanément grâce au moteur pas à pas du modèle d'origine. J'ai surmonté cette limite en modifiant la façon dont les pinces se refermaient autour de l'objet.

Au lieu de les faire pivoter vers l'intérieur autour d'un axe perpendiculaire, je les ai fait pivoter autour de l'axe central. Ça a bien marché, mais a introduit différents problèmes que je devrai régler ultérieurement. Un de ces problèmes survient lorsque l'objet saisi n'est pas symétrique et force l'un des doigts à arrêter sa rotation vers l'intérieur. Ce problème sera résolu grâce à une liaison différentielle. Cette liaison permettra des extensions asymétriques pour s'adapter à toute géométrie irrégulière.

Améliorations continues

Cela dit, j'ai dû penser au montage de la pince sur le bras. La conception originale avait un essieu de poignet au milieu de la pince, entre les plaques latérales. Avec mon modèle, le moteur pas-à-pas devait être situé directement sous la pince, au-dessus de l'axe du poignet. Je ne voulais en aucun cas modifier l'axe du poignet, au cas où nous aurions besoin de l'ancien préhenseur à l'avenir. J'ai donc contourné ce problème en créant un support de montage placé au-dessus de l'axe.

Le prochain obstacle à surmonter concernait la souplesse des coussinets intérieurs des doigts. L'objectif était de concevoir un coussinet qui épouserait la forme de l'objet à déplacer, tout en offrant une force de préhension suffisante pour le maintenir stable. La configuration idéale serait une impression par double extrusion permettant d'imprimer les deux matériaux simultanément, créant ainsi une seule pièce solide.

Bien que ce soit possible, le temps et l'argent seraient trop importants jusqu'à ce que la pince soit prouvée. J'ai dû imprimer séparément la coquille extérieure rigide et les coussinets souples, puis les coller ensemble. Les coussinets ont été imprimés en 3D à partir d'un filament PLA souple. Ce matériau est plus souple que l'ABS utilisé pour imprimer le reste du robot, mais reste plus rigide que le matériau souhaité. J'ai essayé de contourner ce problème en modifiant la conception du coussinet, passant d'une conception pleine à une conception creuse. Cela a amélioré la rigidité, mais ne répondait pas aux exigences du matériau plus souple.

Les prochaines étapes

À l'avenir, je prévois de faire des simulations sur le matériau plus souple afin d'identifier le matériau idéal pour le patin de préhension, afin d'obtenir la meilleure adhérence tout en conservant une bonne adhérence. Certaines pièces nécessiteront une légère refonte pour atténuer les frottements et la résistance, et les liaisons seront adaptées à une conception différentielle. Avec cette nouvelle pince, la cinématique d'origine du bras n'est plus valide. Je vais devoir calculer et programmer la nouvelle cinématique du bras. Une fois cette étape complétée, d'autres parties du robot pourront être étudiées pour d'éventuelles améliorations.

Plus de trucs pour l'impression 3D

Impression en 3D du support de pédale d'accélérateur de la Corvette C4

Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

À propos de Nathen Blas

Nathen Blas est ingénieur en support technique SOLIDWORKS basé à notre siège social situé à Salt Lake City, Utah. Il a obtenu son baccalauréat en génie mécanique à l'Université de l'Utah en 2018 et a rejoint la famille GoEngineer la même année.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.