Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Mon grand-père m'a dit un jour : « Si ce n'est pas cassé, ne le répare pas » ; mais je suis ingénieur, donc je ne peux pas laisser les choses « assez bien » telles quelles.

Quand est venu le temps de remorquer mon Rock Crawler jusqu'en Utah, j'ai dû trouver une solution à un obstacle particulier qui me laissait perplexe. Comment j'allais pouvoir le remorquer sur une grande pente pavée à 40 degrés, avec des virages en épingle à cheveux aveugles en haut et en bas (dont l'un sur une route achalandée), alors que je conduis un minuscule Toyota Tacoma ?

La solution ? Une transmission à deux roues motrices avec gamme basse ! C'est clairement pas une option originale, alors j'ai dû faire preuve de créativité.

Le besoin d'une imprimante 3D

Un Toyota Tacoma est équipé de boîtes de transfert à commande électronique potentiellement piratables, mais ses homologues FJ Cruiser sont équipés d'une version à changement de vitesse mécanique de ce qui est essentiellement la même boîte de transfert. Compte tenu de la fiabilité d'une boîte de transfert à changement de vitesse mécanique et du plaisir d'avoir trois leviers de vitesse, l'installation d'une boîte FJ était une évidence !

Le changement a été assez simple : après quelques découpes, soudures et modifications du carter FJ, j'avais trois leviers de vitesses : un pour la transmission, un pour les quatre roues motrices et un pour la gamme basse. Mais comme mon camion n'a jamais été conçu pour trois leviers, j'ai dû trouver un moyen de les adapter.

J'ai déjà créé des panneaux intérieurs en fibre de verre, un processus long et délicat. Il consiste à sculpter des morceaux de mousse de fleuriste aux formes désirées, à poser la fibre de verre, à la tailler, à la sabler, à la lisser, à la peindre, et à faire de nombreux préparatifs. Puisque j'ai accès àSOLIDWORKS CAOun logiciel et une imprimante 3D, le choix évident était de l'imprimer !

Conception dans SOLIDWORKS

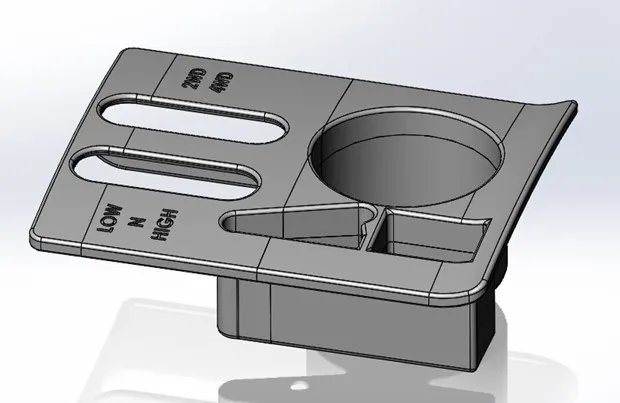

Je voulais que la forme de base ressemble à la pièce centrale existante où se trouvent les porte-gobelets, donc prendre des mesures à partir de cette pièce d'usine s'est avéré un bon point de départ. Un profil simple et une extrusion balayée ont donné un panneau étonnamment d'apparence standard, et tout ce que j'avais à faire était de le personnaliser selon mes besoins.

La première étape a consisté à percer des trous assez grands pour les leviers de vitesses, puis à réfléchir à d'autres utilisations possibles. Mon panneau d'origine comporte trois porte-gobelets, mais comme je ne bois pas de soda, j'utilise généralement des porte-gobelets pour une grande bouteille Nalgene, mon téléphone et tout ce que j'ai dans mes poches. Bien que j'utilise parfois une petite bouteille d'eau, il n'y avait plus de place pour deux porte-gobelets.

J'ai trouvé un compromis en créant un porte-gobelet à gradins pouvant accueillir les deux tailles de bouteilles, puis j'ai intégré un compartiment pour mon téléphone et un autre pour divers objets : clés, stylos, outils, etc. Mais pourquoi ne pas le moderniser davantage ? C'est 2020 après tout, alors j'ai ajouté une station d'accueil.

Prototypage

Sans scanneur 3D, je dois prendre des mesures avec un pied à coulisse et une règle. Mon modèle initial était proche, mais pas suffisamment, car divers supports et fils interféraient avec les parties basses. J'ai réussi à remplir une petite poubelle avec des impressions rejetées. Mais savez-vous quoi ? J'ai une pièce que je peux personnaliser et réimprimer autant de fois que je veux.

Mise en œuvre

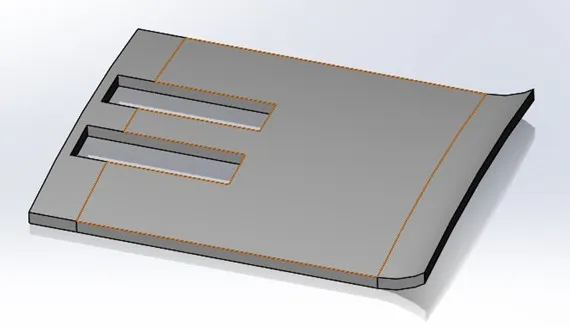

Pour faciliter le prototypage et les modifications subtiles, j'ai imprimé ceci sur mon imprimante 3D personnelle au lieu d'une imprimante 3D de qualité professionnellecomme ceux qu'on proposede Stratasys. L'espace de fabrication était cependant plus petit que celui du panneau de finition, ce qui a nécessité de scinder la pièce dans SOLIDWORKS à l'aide de l'outil Fractionner et d'imprimer le panneau en plusieurs parties. J'ai ensuite collé les pièces ensemble avec de la super colle en gel Gorilla pour créer une liaison solide.

La surface imprimée était correcte, mais comme j'utilisais une imprimante basse résolution et que ma pièce avait des joints, j'ai dû la lisser avec du Bondo. Pour obtenir une finition durable et esthétique, j'ai enduit le panneau lissé de Plasti Dip, puis j'ai collé les pièces inférieures. Cela lui a donné une surface caoutchoutée résistante avec une finition texturée. Cela a rempli le texte que j'avais imprimé sur le panneau, ce qui signifie que j'ai un autre projet en cours… des pommeaux de levier de vitesse imprimés en 3D ! À suivre !

Plus de trucs pour l'impression 3D

Conseils pour ajouter des fixations aux pièces imprimées en 3D

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

Impression 3D et contrôle d'un bras robotisé à 6 axes

Protections d'hélices pour drones

Porte-clés de pommes de terre imprimés en 3D

Création d'un support de médaillon de course imprimé en 3D à l'aide de SOLIDWORKS

À propos de Gary Ballentine

Gary Ballentine est un ingénieur mécanique basé à notre siège social à Salt Lake City, Utah. Il a obtenu un baccalauréat de l'Université de Californie, Davis, une certification en rédaction technique de l'Université d'État de San Francisco, et un baccalauréat en génie mécanique de l'Université de l'Utah. Gary fait partie de la famille GoEngineer depuis avril 2019 en tant qu'ingénieur de support et instructeur certifié SOLIDWORKS.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.