Projet de casque Iron Man entièrement en métal

Au moment de ce projet, j'étais inscrit à un cours d'été pour mon diplôme d'ingénieur, impliqué dans un stage et travaillant dans le groupe de soutien technique pourSOLIDWORKS chez GoEngineer. Pour chaque projet, je devais le développer. Avec mon temps limité, j'étais déterminé à trouver un projet qui couvrirait tous les aspects de mon travail. trois exigences.

Ma femme est une grande fan d'Iron Man et j'adore Marvel. J'ai regardé quelques objets que je pourrais créer dans SOLIDWORKS, imprimer en 3D avec les imprimantes que nous avons ici dans les bureaux de GoEngineer, puis mouler en métal pour mon cours sur les métaux. Après quelques recherches, j'ai décidé de me lancer à fond et de mouler un casque Iron Man portatif en aluminium massif. C'était une tâche ambitieuse, mais c'était un projet qui, je le savais, pouvait me passionner et satisfaire aux exigences de ces trois obligations.

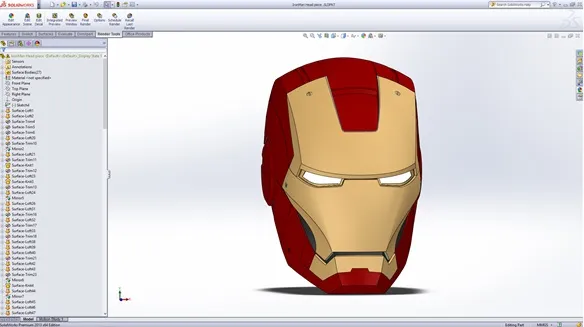

Conception CAO dans SOLIDWORKS

Mon objectif principal en commençant ce projet était de reproduire fidèlement le modèle du film. Si une partie du casque ressemblait à une plaque métallique séparée, je voulais en faire une plaque métallique distincte et indépendante. Après avoir parcouru Internet à la recherche d'idées pour y parvenir, je suis tombé sur un modèle CAO 3D disponible sur le site. Propriété de StratasysSite Web de GrabCADet j'ai trouvé leCasque Iron ManConception par Inzamam-Ul-Haq. Parmi tous les modèles que j'avais vus auparavant, j'ai été particulièrement impressionné par sa précision et son niveau de détail. Il a utilisé les outils de surfaçage de SOLIDWORKS 2014 pour créer le fichier. J'ai décidé d'utiliser ce modèle comme modèle.

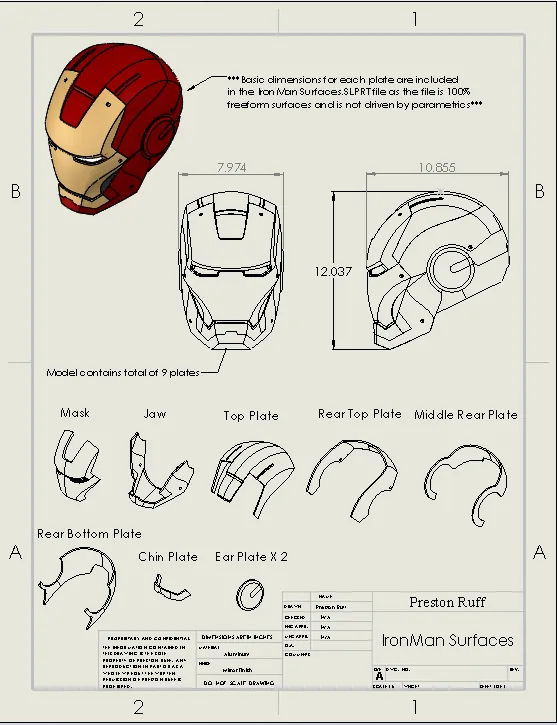

Fichier original créé par Inzamam-UI-Haq

Réparation des fichiers de surface

Inspection minutieuse

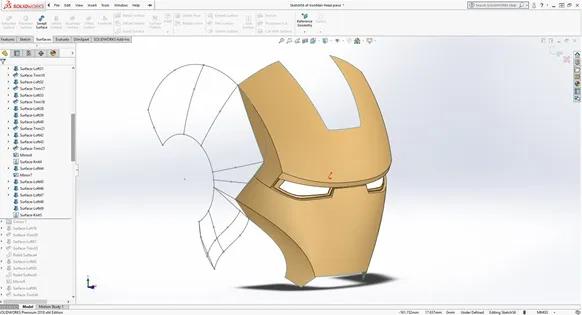

Après une inspection plus poussée, j'ai constaté que, si le modèle était précis, sa méthodologie de création était défectueuse. Le modèle entier était composé uniquement de corps de surface, et de nombreuses surfaces avaient été créées uniquement pour être fidèles aux rendus photographiques.

Certains rayons des lofts de surface étaient incroyablement petits et ne fonctionneraient pas correctement dans les fonctionnalités ultérieures. Il était évident qu'il avait créé ce casque pour son esthétique, et non pour en faire un modèle fonctionnel et utilisable. Pour rendre le modèle utilisable, j'ai dû recréer manuellement presque toutes les surfaces ou les réparer pour obtenir des surfaces lisses et complètes qui pourraient être épaissies jusqu'à obtenir un solide.

En raison des défauts et de la complexité de la géométrie, SOLIDWORKS ne pouvait pas épaissir automatiquement les surfaces pour obtenir un solide. J'ai donc dû générer toutes les surfaces nécessaires à l'épaississement sur chaque plaque. J'ai ainsi obtenu neuf plaques solides et coques, prêtes pour l'impression 3D. Le temps total passé en CAO pour réparer le modèle et créer des solides à partir de toutes les surfaces a été d'environ 20 heures. Une bonne partie de ce temps a été consacrée à l'apprentissage et à la mise en pratique de techniques de surfaçage que je ne maîtrisais pas encore.

Processus de moulage et conception de moules

Après avoir étudié différentes méthodes pour mouler mes pièces en métal massif, j'ai opté pour le procédé de moulage à la cire perdue PLA. Pour ceux qui ne savent pas ce qu'est le moulage à la cire perdue, voiciinfographie de Pennsylvania Precision Cast Parts présente un bref résumé du processus. J'ai choisi le moulage à la cire perdue pour trois raisons principales :

- Le moulage à la cire perdue est la meilleure méthode pour capturer les petites caractéristiques et les détails

- La finition de surface du moulage à la cire perdue est parmi les meilleures de toutes les méthodes de moulage

- Le moulage à la cire perdue offre beaucoup plus de flexibilité dans la conception et l'orientation des moules

J'ai choisi l'aluminium pour le moulage en raison de sa température de fusion plus basse (plus facile à couler et à manipuler), de sa légèreté (le casque ne serait donc pas trop lourd) et de son lustre. Mon objectif pour le résultat final était de noircir l'aluminium par anodisation et d'obtenir unchrome noir finir.

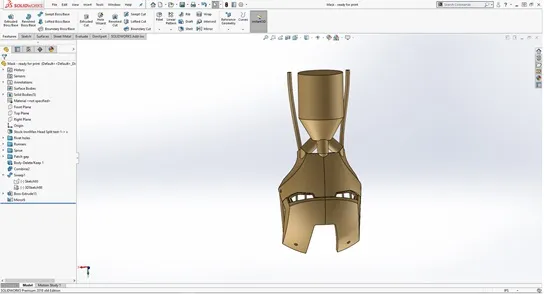

Pièce épaissie complète avec grappe et canaux

Pour avoir une idée du moulage des pièces, j'ai regardé plusieurs vidéos YouTube de bricoleurs amateurs faisant des moulages à la cire perdue en PLA dans leur jardin. La vidéo la plus utile que j'ai trouvée a été créée parla fonderie artisanale.

Les principaux points à retenir, provenant de plusieurs sources, étaient l'utilisation de canaux épais, de nombreuses ouvertures d'aération et d'une large carotte pour augmenter la pression de coulée et compenser le retrait. Lors de la conception du moule pour chaque plaque, j'ai pris soin d'inclure une large carotte conique au sommet, servant également de rehausse. J'ai ensuite conçu des évents et des canaux pour assurer un écoulement fluide du métal dans le moule.

Impression 3D, finition et assemblage

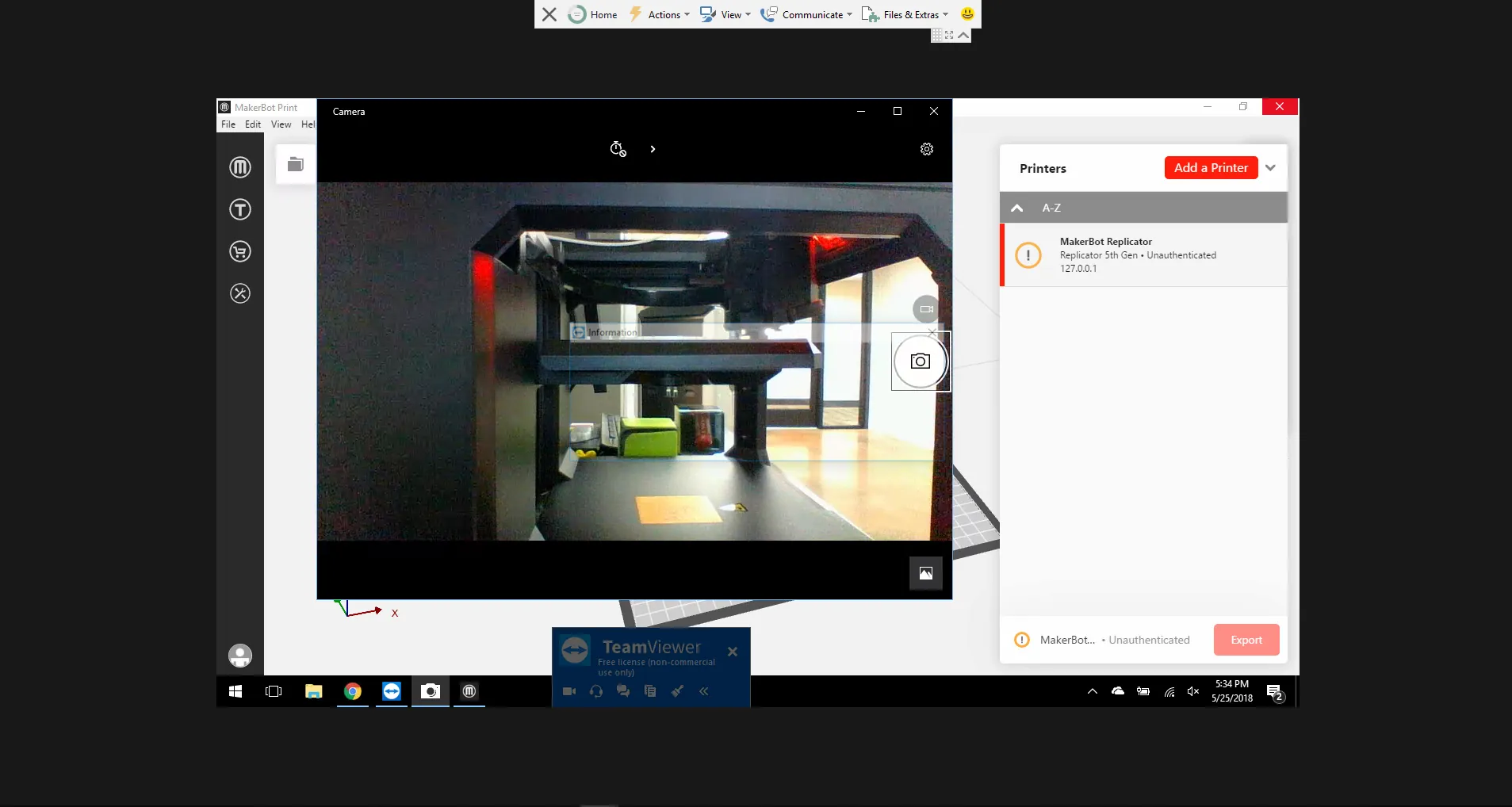

J'ai décidé d'imprimer mes pièces sur une MakerBot Replicator (5e génération) principalement en raison de la qualité supérieureMachines FDM StratasysAu bureau, on travaillait 24 heures sur 24 sur une grosse commande client. La qualité des impressions MakerBot était douteuse, mais comme tout le PLA aurait fondu, ça a suffi. Les coquilles de chaque pièce ont été amincies à 0,8 mm et le remplissage de chaque plaque a été réglé entre 6 et 10 %.

Surveillance de l'impression à distance

Pour compléter toutes les impressions à temps, j'ai utilisé mon imprimante 3D (une Creality CR-10). Après avoir peaufiné les paramètres de découpe, j'ai pu produire plusieurs impressions de haute qualité des plaques finales. Après avoir brûlé environ 1,2 kg de matériau au total pour toutes les impressions, les plaques étaient prêtes pour la finition et l'assemblage.

Impression sablée à l'eau

J'ai sablé chaque plaque à la main, à l'eau, avec du papier sablé grain 120, puis grain 200, afin d'obtenir une surface lisse sur l'impression 3D. Pour fixer les canaux et la carotte imprimés, j'ai utilisé un point de colle chaude, puis j'ai soudé le joint extérieur avec un fer à souder bon marché acheté chez Home Depot afin d'éviter que la pâte ne pénètre dans les joints. Sur certaines plaques, j'ai dû faire fondre la surface de l'impression avec le fer à souder en raison de décalages de couches et de couches défectueuses. Le coût total du matériau utilisé s'est élevé à environ 50 $ et le temps d'impression total à environ 40 heures.

Préparation du moulage par injection

La prochaine étape de la préparation au moulage du métal était de recouvrir les arbres. Compte tenu du temps nécessaire à l'impression de chaque plaque, de ses carottes et de ses canaux, les deux premières pièces ont été assemblées et ont reçu leurs premières couches de barbotine et de sable de zirconium avant la fin de l'impression des autres. Ces deux premières pièces présentaient la qualité de surface la plus médiocre de toutes les impressions. Ce n'est qu'après trois couches que j'ai découvert le truc de frotter de la cire de bougie bon marché sur la pièce 3D pour obtenir une surface lisse et minimiser le post-traitement. Les autres pièces ont été soigneusement cirées avant l'application des couches de barbotine ou de sable.

Peindre la première couche

En raison du climat sec des étés de l'Utah, le temps de séchage de chaque couche de coulis et de sable était d'environ quatre heures. Dans les climats plus humides, ce temps peut atteindre 12 heures. Cela permet de s'assurer que toute l'humidité s'échappe du moule et d'éviter les fissures lors de la cuisson du matériau.

Lisier mixte 24 heures sur 24, 7 jours sur 7

Astuce du lisier

Une autre astuce que j'ai apprise grâce à une vidéo YouTube était d'appliquer la première couche de barbotine avec un pinceau bon marché. Cela permettait à la barbotine de pénétrer les petits détails. Cette technique s'est avérée particulièrement efficace pour préparer les plaques pour l'impression 3D et capturer tous les détails que j'avais créés.

Pendant que les impressions étaient trempées dans leurs couches successives, un ami a trouvé une chute de moteur en aluminium. J'ai utilisé une scie à ruban pour couper le moteur en morceaux, puis je les ai poncés pour enlever l'huile et les débris.

Ce moteur était en aluminium moulé, ce qui améliorait considérablement la qualité de mes moulages grâce à sa teneur en silicium (ce qui améliore la fluidité de l'aluminium dans le moule). Le temps total d'application active des couches, d'attente de séchage et de préparation des chutes d'aluminium était d'environ 50 heures.

Fonderie

Une fois les moules prêts à être coulés, j'ai chauffé un four à 400 °C pour la cuisson du plastique. Une température plus basse causerait une dilatation du plastique et la fissuration du moule. J'ai ensuite mis les moules dans le four à l'envers pour permettre au plastique fondu de s'écouler. J'ai ensuite augmenté la température à 580 °C pendant 45 minutes pour permettre la cuisson des coquilles en céramique. Cette température a aussi été choisie parce que l'aluminium serait coulé à 700 °C.

Une différence de seulement 200° entre le moule et le métal en fusion améliorerait l'écoulement à travers le moule, diminuerait les chocs thermiques et minimiserait le risque de gel du métal avant de pouvoir remplir les extrémités des sections minces. Ce Voici une vidéo où je retire le moule du four et où mon ami verse l'aluminium fondu. Vous ne le voyez peut-être pas sur la vidéo, mais le simple fait d'être si près du four a fait fumer mes gants et mes manches ! Ce four étaitCHAUD!

Une fois le métal refroidi, j'ai martelé le moule-carapace pour révéler la plaque d'aluminium coulée. Le niveau de détail capturé par le moule était impressionnant. Presque toutes les lignes d'impression 3D étaient visibles à la surface de l'aluminium. La carotte a compensé le retrait, les canaux d'écoulement que j'avais conçus ont favorisé un écoulement fluide dans le moule et le plastique a fondu correctement. Il restait des défauts importants dans les plaques, tels que des inclusions et des piqûres, mais la qualité globale du moulage était plus que satisfaisante. Le temps total de coulée active des plaques a été d'environ quatre heures.

Post-traitement

Comme mon but était d'obtenir une surface lisse et polie, les défauts à la surface des plaques ont dû être comblés avec du métal d'apport. J'ai utilisé un poste à souder TIG (gaz inerte tungstène) pour ajouter une baguette d'aluminium aux points problématiques. Après avoir ajouté le métal d'apport, j'ai utilisé une meuleuse d'angle munie d'un disque à lamelles pour meuler les cordons de soudure, les canaux d'alimentation et les attaches de la carotte.

Détails d'impression de mauvaise qualité

Je n'ai pas pu appliquer de cire sur les deux premières pièces, j'ai donc dû meuler la surface des plaques pour enlever les trous d'épingle profonds et les lignes d'impression. Cependant, certaines zones étant plus abîmées que d'autres, la courbure régulière des plaques a été perdue. Je vais devoir reprendre la courbure à la main, avec du papier sablé grain 80 à 400 et un disque de polissage. Les défauts et aspérités à l'intérieur et autour des yeux devront aussi être lissés et réparés avec une Dremel et/ou à la main.

Après quelques meulages d'angle

Mentonnière cassée

Le seul vrai problème que j'ai rencontré était l'arbre de moulage qui comprenait les trois petites plaques (deux oreilles et une petite plaque de menton). Lors du retrait de la coque en céramique, la petite plaque de menton s'est brisée en trois petits morceaux.

Pour souder correctement les pièces, j'ai essayé de les serrer dans la grande plaque de la mâchoire, mais les pinces ne maintenaient pas correctement les pièces ou gênaient la soudure. J'ai alors eu l'idée de les attacher à la mâchoire avec du ruban adhésif, de les faire tenir par un ami, puis de souder un pont.

Après chaque ajout de métal d'apport, je devais vaporiser la soudure avec une bouteille d'eau pour refroidir la pièce, évacuer l'eau avec un jet d'air, puis rajouter du métal d'apport. Cette opération à elle seule prenait environ trois heures (principalement en raison de mon manque d'expérience avec un poste à souder TIG).

Le temps total de post-traitement pour les autres plaques reste à déterminer, car je n'ai actuellement le temps de travailler dessus que sur mon temps libre. J'ai cependant déjà consacré environ quatre heures au soudage et environ cinq heures au meulage et à la finition des pièces.

À suivre…

Toutes les plaques sont présentement inachevées. Plusieurs d'entre elles comportent encore des billes de métal d'apport et nécessitent un meulage et un ponçage. Voici un bref aperçu des étapes restantes que j'espère terminer dans les mois à venir :

- Meulez et sablez toutes les plaques pour révéler les derniers défauts/points problématiques

- Ajoutez du métal d'apport avec le soudeur TIG sur les points problématiques, meulez grossièrement jusqu'à la surface

- Broyer et plier les plaques pour qu'elles s'ajustent parfaitement les unes aux autres

- Terminez toutes les pièces à la main avec du papier sablé grain 80, 120 et 400

- Amenez les pièces à un atelier de métallurgie local pour les anodiser afin d'obtenir un chrome noir allure

- Polissez toutes les pièces avec une meule de polissage pour obtenir un fini miroir

- Assembler les plaques avec des tampons époxy

- Assemblez des feuilles de feuilles électroluminescentes derrière les fentes pour les yeux

- Construire une base d'affichage

- Imprégnez-vous de la gloire d'un casque Iron Man entièrement en métal.

Un rapport complet, comprenant des photos et des vidéos du produit final, est déjà en cours de réalisation. Le gros du travail est déjà terminé : l'impression, le revêtement, le moulage et le soudage. La date de fin prévue est donc fin juillet ou début août. Restez à l'affût de la deuxième partie, qui présentera les dernières étapes de finition et le produit final du projet.

Analyse des résultats

J'ai été très content du résultat de mon projet et de la qualité des pièces moulées finales. Aucune pièce n'a été défectueuse, mal remplie ou déformée. Il y avait cependant des inclusions importantes à certains endroits. Je les ai attribuées à la finesse des parois d'impression et aux faibles pourcentages de remplissage, des paramètres que j'ai délibérément choisis afin de minimiser les temps et les coûts d'impression.

Leçons apprises

Le seul problème majeur rencontré avec les pièces brutes a été la rupture de la mentonnière lors de son extraction de la coque. J'aurais aussi changé certaines choses si j'avais dû refaire le projet pour simplifier les choses :

- Réorienter la plaque frontale et la plaque supérieure vers le haut. Cela nécessiterait plus de filament d'impression 3D pour tous les supports situés en dessous, mais minimiserait le ponçage et améliorerait la finition de la surface moulée.

- Réorientez certaines plaques dans l'arbre de coulée pour permettre un retrait plus facile de la carotte et des canaux et réduire les risques de rupture.

- FROTTEZ DE LA CIRE SUR CHAQUE PIÈCE AVANT DE L'ENDUIRE DE SLURY. Cette étape m'aurait fait gagner des heures de post-traitement sur les deux premières pièces.

- Utilisez une meuleuse d'angle uniquement pour lisser l'excédent de métal d'apport et les cordons de soudure, et non pour meuler la courbure des surfaces. L'utilisation d'un outil électrique entraîne la perte de la courbure et nécessite un ponçage manuel important pour la rectifier.

- Utilisez des limes pour ébarber les bords. Assemblez les morceaux et n'enlevez de la matière que si nécessaire. Dans bien des cas, j'ai enlevé trop de matière avec la scie à ruban, la meuleuse droite ou la meuleuse d'angle et j'ai dû l'ajouter avec le poste à souder TIG.

Plusieurs premières

Chaque étape de la réalisation de ce projet était une première pour moi. J'ai donc tout appris sur le tas. J'avais déjà fait des surfaçages dans SOLIDWORKS, mais uniquement pour une conception personnelle simple. Je n'avais jamais rien produit en métal auparavant, donc chaque étape du processus de moulage à la cire perdue était nouvelle et excitante pour moi.

Après avoir terminé ce projet, je veux construire ma propre fonderie, une chambre à vide et couler mes propres pièces en métal. J'ai déjà beaucoup appris en observant les succès et les échecs des autres sur YouTube. Grâce à cette expérience directe, je suis convaincu que je pourrais réussir la coulée à la cire perdue avec mon propre équipement. Même si je ne referais probablement pas ce projet en raison du temps considérable investi, je me lancerais sans hésiter dans d'autres projets de moulage de métal.

Annexe A

Fichier de dessin SOLIDWORKS du casque d'Iron Man.

À propos de Preston Ruff

Preston Ruff est un ingénieur en support technique et un instructeur certifié SOLIDWORKS basé à notre siège social à Salt Lake City, Utah. Il a obtenu un baccalauréat en technologie de l'ingénierie de fabrication à l'Université Brigham Young et est un expert certifié SOLIDWORKS. Depuis de nombreuses années, Preston est passionné par la conception CAO, l'impression 3D, la fabrication additive et son implication dans l'éducation STEM. Il a rejoint la famille GoEngineer en 2017.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.