Conseils pour ajouter des fixations aux pièces imprimées en 3D

Les pièces imprimées en 3D sont solides, mais quelle est leur solidité ? Bien sûr, vous pouvez fileter des pièces avec un ensemble de tarauds et filières, mais la résistance globale de la pièce sera généralement bien supérieure à celle des filetages (après tout, il s'agit de plastique). En cas d'utilisation intensive et de cycles de contrainte fréquents, la rupture par fatigue n'est pas loin. C'est là que les fixations traditionnelles entrent en jeu : il est facile d'ajouter un insert métallique à une pièce imprimée, ce qui permet d'atteindre un niveau de résistance qui prolongera la durée de vie de nos pièces imprimées en 3D.

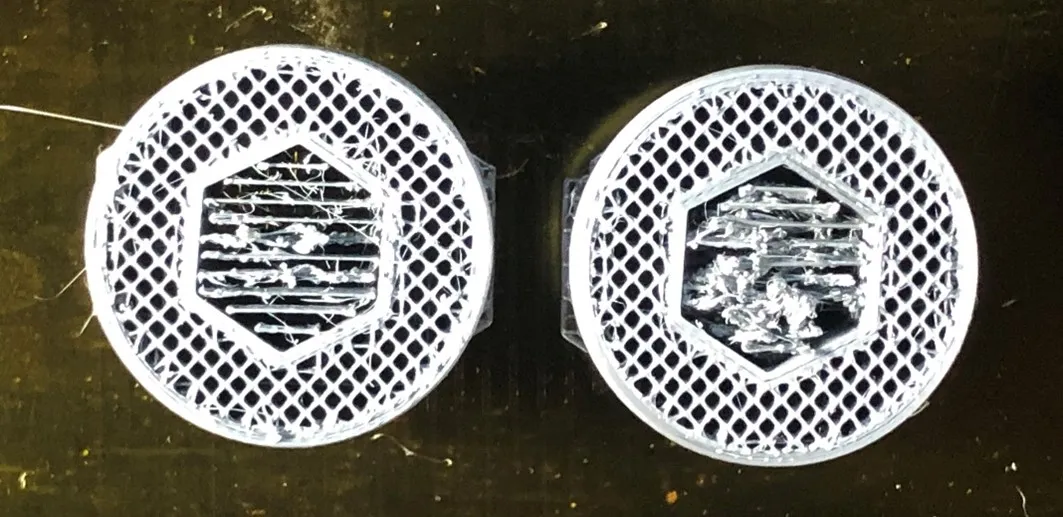

Pommeaux de levier de vitesse imprimés en 3D affichant des modèles de changement de vitesse modifiés, tous deux maintenus en place par de grandes attaches thermofixées

Utilisation de la chaleur

La chaleur est le pire ennemi du plastique, mais c'est aussi ce qui lui donne sa grande utilité. C'est aussi grâce à la chaleur qu'on peut imprimer des pièces en 3D. Alors, pourquoi ne pas l'utiliser pour fixer des fixations ? En extrudant un trou légèrement plus petit que l'insert fileté, on peut fixer la fixation à la pièce. Le truc, c'est de chauffer la fixation à une température assez élevée pour faire fondre (mais pas brûler !) la pièce. Si la fixation doit traverser le plastique sur une grande distance, il est préférable de chauffer la pièce imprimée à une température plus basse afin de ralentir le refroidissement de l'insert métallique lors de l'enfoncement.

Petites attaches

Pour les petites fixations, comme les vis de 0 à 10, une méthode pratique consiste simplement à placer l'insert métallique sur un fer à souder, à le chauffer et à l'enfoncer dans la pièce imprimée jusqu'à la profondeur souhaitée. Cependant, cette méthode ne fonctionne pas très bien avec les fixations dont le diamètre intérieur est supérieur à celui de votre fer à souder.

Grands inserts

Pour les fixations de grandes dimensions et les inserts en acier irréguliers, je les chauffe généralement à la même température que celle de l'impression. Si la pièce doit être chauffée, je la chauffe juste en dessous de la température de transition vitreuse du matériau. Pour le PETG, cela signifie régler le four grille-pain à 260 °C et cuire la fixation pendant environ 10 minutes. Cette température est suffisante pour faire fondre le PETG, mais suffisamment basse pour ne pas affecter le traitement thermique de la plupart des fixations.

Si la pièce doit aussi être chauffée, je la chauffe en même temps dans un autre four. Je n'ai constaté cette nécessité que pour les très grandes pièces ou les inserts métalliques très petits et irréguliers (comme les longs manchons et tiges en acier cannelés).

Insertion de l'attache

Une fois mes pièces chauffées, j'enfile mes gants de soudeur et j'prends une pince. J'insère ensuite la fixation dans la pièce imprimée, soit à la main, soit avec un étau d'établi, soit avec une presse à mandrin. Ma méthode préférée est l'étau, mais une presse à mandrin me permet d'obtenir une profondeur précise.

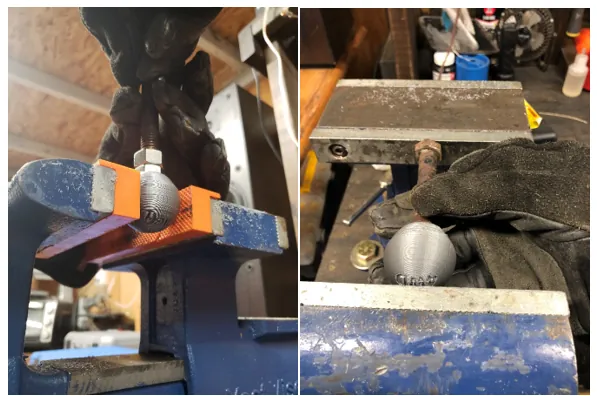

Pour les pommeaux de levier de vitesse de ma boîte de transfert à double levier (un projet que j'ai présenté dans monblogue précédent), j'ai vissé les gros écrous en acier sur un boulon et je les ai cuits comme ça au four pendant environ 10 minutes. J'ai laissé la partie imprimée à température ambiante.

Avant de sortir les écrous du four, j'ai placé le pommeau de levier de vitesse dans mon étau d'établi, puis j'ai rapidement poussé les boulons dans leurs découpes sur la pièce imprimée jusqu'à ce qu'ils soient correctement installés. Voilà !

Insertion d'attaches chauffantes dans un pommeau de levier de vitesse en PETG imprimé à l'aide d'un étau d'établi

J'ai utilisé des écrous hexagonaux standards pour cela, car une résistance maximale n'était pas nécessaire, mais des inserts thermodurcissables spécialisés existent et sont optimaux pour les applications nécessitant une résistance encore plus grande.

Optimisation d'une pièce imprimée pour l'insertion de fixations

Les pièces imprimées en 3D sont souvent creuses, ce qui doit être pris en compte lors de l'insertion de composants métalliques. Pour optimiser leur résistance, vous pouvez augmenter l'épaisseur des parois, ajouter des nervures, augmenter le remplissage, voire les imprimer complètement pleines. Pour mes pommeaux de levier de vitesse, j'ai épaissi les parois et augmenté le remplissage à 30 %. Comme vous pouvez le constater, le remplissage présente une structure en nid d'abeille qui renforce considérablement la zone d'insertion.

Plus de trucs pour l'impression 3D

Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

Impression 3D et contrôle d'un bras robotisé à 6 axes

Protections d'hélices pour drones

Porte-clés de pommes de terre imprimés en 3D

Création d'un support de médaillon de course imprimé en 3D à l'aide de SOLIDWORKS

À propos de Gary Ballentine

Gary Ballentine est un ingénieur mécanique basé à notre siège social à Salt Lake City, Utah. Il a obtenu un baccalauréat de l'Université de Californie, Davis, une certification en rédaction technique de l'Université d'État de San Francisco, et un baccalauréat en génie mécanique de l'Université de l'Utah. Gary fait partie de la famille GoEngineer depuis avril 2019 en tant qu'ingénieur de support et instructeur certifié SOLIDWORKS.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.