Comment concevoir un assemblage dans SOLIDWORKS pour l'impression 3D

Les ingénieurs s'efforcent de concevoir des modèles plus rapidement, plus efficacement, à moindre coût et plus légers. Certains pourraient dire qu'on le fait jusqu'à l'obsession. Avant la fabrication additive (aussi appelée impression 3D), la seule façon de créer un prototype était la fabrication soustractive, où un bloc de matériau était découpé jusqu'à ne laisser que la pièce conçue, ou pièce moulée par injection.

Non seulement cette méthode de prototypage était lente et coûteuse, mais les composants ne pouvaient être produits et assemblés qu'un par un. La création de fichiers de pièces individuelles, une par une, par moulage soustractif et par injection, est encore utilisée aujourd'hui, mais le développement de l'impression 3D, qui permet de produire des assemblages mobiles composés de nombreux composants articulés fonctionnant ensemble, est plus rapide et plus simple.

Laisser de l'espace d'air

Lorsqu'unStratasysL'imprimante 3D reçoit unSOLIDWORKS Si vous utilisez un fichier dont la géométrie se chevauche ou se touche, les deux pièces ou plus seront imprimées ensemble comme si elles formaient un seul composant. Ce n'est pas idéal pour un assemblage mobile réel avec des composants séparés qui s'articulent les uns contre les autres.

Vérifiez vos modèles pour vous assurer qu'il y a suffisamment d'espace entre toutes les pièces de l'assemblage. En règle générale, les espaces d'air doivent être au moins deux fois plus grands que l'épaisseur de couche choisie, ce que vous pouvez spécifier avant l'impression. Cela permet de réduire l'espace pour qu'il soit invisible au premier coup d'œil, mais suffisamment grand pour que le matériau de support soluble qui le remplit pendant l'impression soit éliminé.

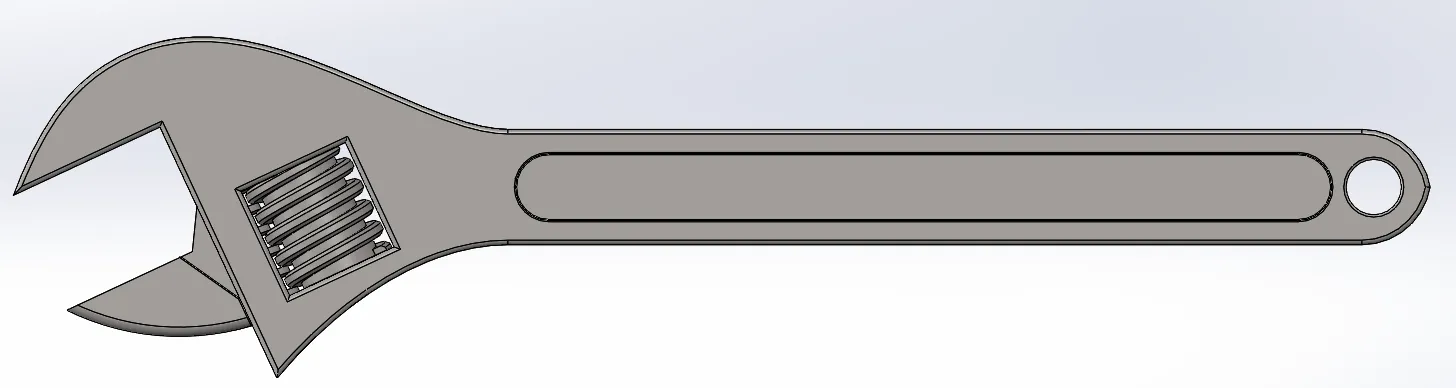

Par exemple, j'ai modélisé dans SOLIDWORKS une clé à molette et je vais l'imprimer à l'aide d'unImprimante 3D Stratasys F170 FDM.

Modèle CAO 3D avec espaces créés dans SOLIDWORKS

J'ai choisi la plus petite épaisseur de couche possible (0,005"). Il me fallait donc un espace d'au moins 0,01" entre toutes les faces des composants de ma clé à molette. Il n'y a désormais aucun risque que les chemins extrudés de l'imprimante FDM fondent ensemble pendant l'impression.

On pourrait soutenir qu'avec la variété des matériaux et des solutions d'impression disponibles, les espaces d'air pourraient augmenter ou diminuer, ce qui est vrai, mais dans la plupart des cas, l'utilisation de la meilleure pratique consistant à doubler l'espace d'air par rapport à l'épaisseur de la couche de l'assemblage imprimé en 3D fonctionnera comme prévu.

Tous les composants séparés ont un espace de 0,01 po entre eux

Matériau de support soluble

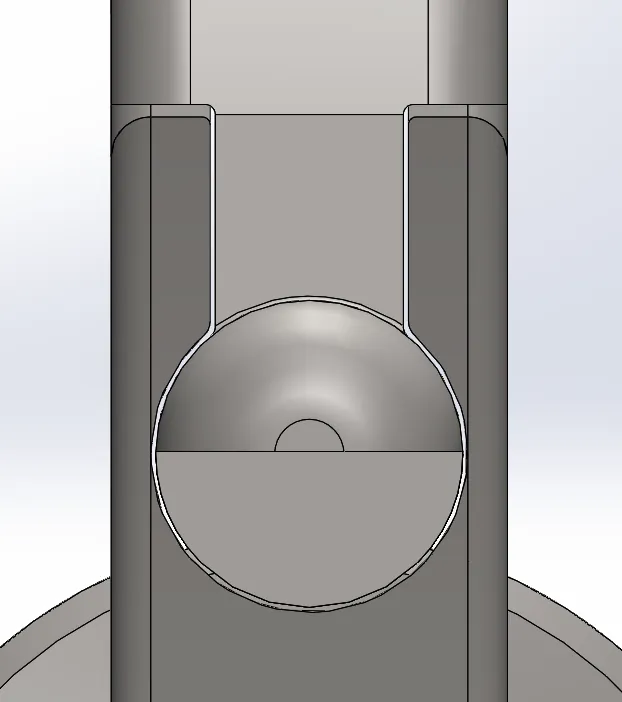

Après avoir configuré votre modèle, utilisez une imprimante 3D équipée d'une double extrudeuse : l'une est destinée au matériau du modèle et l'autre au matériau de support. Le matériau de support sert à soutenir les surplombs et les contre-dépouilles de votre modèle, mais lors d'un assemblage, il aide à maintenir l'espace entre les composants.

Clé à molette imprimée en 3D inachevée avec matériau de support visible dans les espaces entre les composants articulés

L'avantage des matériaux de support est qu'ils sont généralement solubles dans l'eau pour les imprimantes plastiques. Il suffit de plonger les pièces dans un bain de solution, et le matériau de support sera finalement complètement éliminé de l'assemblage. Le bain pour une impression 3D entièrement assemblée peut souvent prendre plus de temps que pour une impression 3D monocomposant, car les espaces d'air entre les composants sont faibles, ce qui ralentit la pénétration du bain. Dans le cas de cette clé à molette imprimée en 3D, le matériau de support a pris neuf heures à être éliminé à 85 °C.

La plupart des matériaux de support sont hydrosolubles pour les imprimantes en plastique ; plongez vos pièces dans un bain de solution et le matériau de support sera enlevé de l'assemblage. Le temps de bain est plus long pour une impression 3D entièrement assemblée que pour une impression monocomposant, car les espaces d'air entre les composants sont réduits, ce qui prend plus de temps à pénétrer dans le bain. Dans le cas de ma clé à molette imprimée en 3D, le matériau de support a pris neuf heures à être éliminé à 85 °C.

Impression 3D une fois terminée et placement de l'impression 3D dans un bain d'eau soluble

Une fois l'impression 3D bien lavée et qu'il ne reste que du matériel de modèle, déplacez délicatement les pièces pour les écarter davantage et générer le mouvement souhaité de l'assemblage. C'est important d'être doux ; trop de force causera la rupture des pièces délicates de l'assemblage.

Impression 3D avec le mouvement du composant vu.

Gardez à l'esprit que lors de la conception d'assemblages, même si vous disposez d'espaces d'air adéquats entre les différents fichiers de pièces de l'assemblage, si les trous menant au bain-marie sont trop compliqués, le support soluble au plus profond du modèle peut ne jamais entrer en contact avec le bain. Le matériau de support dans ces espaces ne se dissoudra pas suffisamment pour que les composants puissent bouger, quelle que soit la durée de l'assemblage dans le bain. Pour mon exemple de clé à molette, j'ai dû déplacer beaucoup la molette et la mâchoire de remplacement pour finalement desserrer le matériau de support restant dans les petits espaces de la clé qui n'avait pas été lavé.

Finalement, n'oubliez pas que l'impression d'un assemblage en une seule fois peut présenter des inconvénients. Si vous souhaitez imprimer vos composants en plusieurs exemplaires,matériel, couleurs ou finitions, vous devrez alors toujours imprimer ces pièces séparément et les assembler par la suite.

Plus de projets de conception

Création d'un cintre de médaillon de course imprimé en 3D à l'aide de SOLIDWORKS

Optimisation de la conception du golf à l'aide des outils SOLIDWORKS

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

À propos de Taran Packer

Taran est spécialiste du soutien technique pour SOLIDWORKS Simulation chez GoEngineer. Il détient un baccalauréat en génie biomédical de l'Université de l'Utah. Taran aime découvrir différents outils dans SOLIDWORKS Simulation, Flow Simulation et Plastics.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.