Optimisation de la conception du golf à l'aide des outils SOLIDWORKS

Quand on m'a donné l'incroyable opportunité de présenter à 3DEXPERIENCE Monde 2020 , nous avons partagé comment nous avons utilisé SOLIDWORKS concevoir du matériel de golf, comment simulation peut valider les théories de conception, et l'IA ou l'optimisation topologique pourraient changer l'apparence des fers droits de golf.

Nous avons choisi de nous concentrer sur un putter à lame permettant de réaliser un coup roulé de 3 mètres. Pourquoi 3 mètres ? Statistiquement, un golfeur moyen fait 8 coups roulés dans la fenêtre de 2,7 à 3,3 verges lors d'une partie de golf. Imaginons que vous fassiez 90 et que vous vouliez obtenir des scores plus bas. Vous réussissez les huit coups roulés mentionnés et votre pointage passe de 90 à 82. Nous avons également pris en compte le fait que, plus la longueur du coup roulé diminuait, plus les golfeurs s'efforçaient de maintenir la face du putter perpendiculaire à la ligne cible.

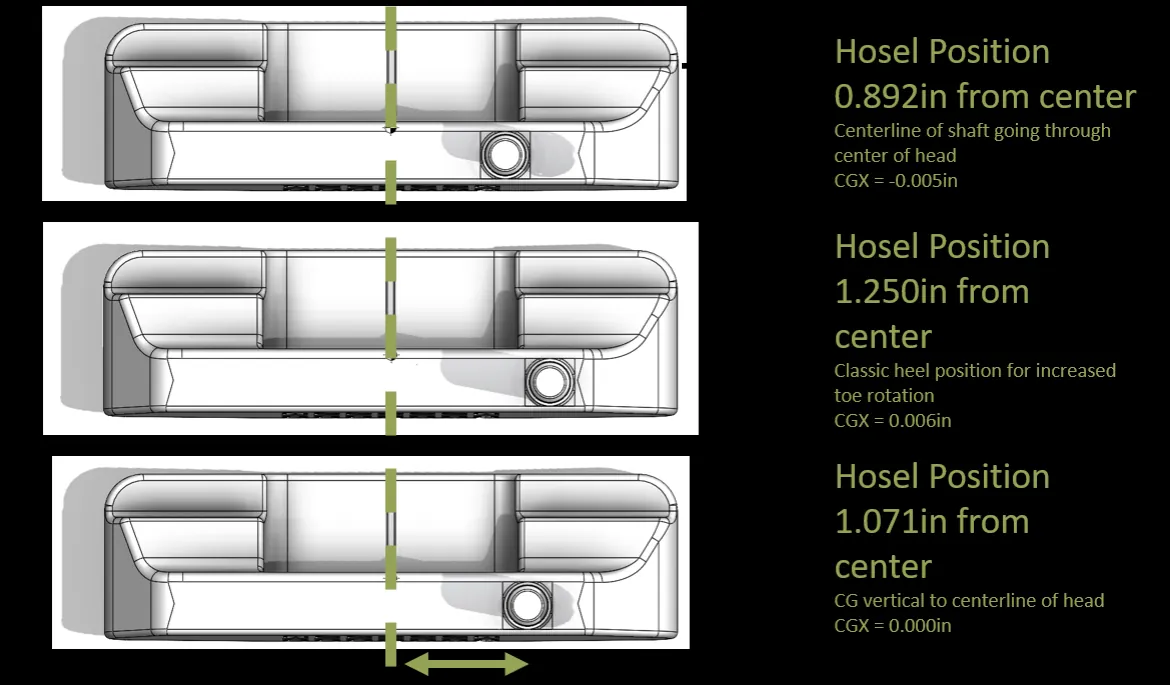

Il existe plusieurs théories de longue date concernant la conception des putters, en particulier la position du hosel ; le visage est balancé ou orienté vers le talon.

La position face-balance correspond à la position où l'axe du manche passe par le centre de la tête (du talon à la pointe). Cette position est destinée aux golfeurs effectuant un coup carré, la face du putter étant maintenue perpendiculairement à la cible autant que possible, minimisant ainsi la rotation de la face.

La deuxième position du hosel est celle où il est décalé vers le talon. Cela déplace l'axe du manche vers le talon du centre de la tête. Ce type de tête est généralement réservé aux putters dont la face est ouverte lors du coup arrière, carrée à l'impact et fermée après l'impact.

Notre objectif était de valider ces théories et de nous demander : « Y a-t-il un meilleur emplacement du hosel pour aider les golfeurs à réussir plus de coups roulés ? Nous nous sommes concentrés sur le coup roulé de trois mètres avec un putter lame, avec une trajectoire de frappe carrée, et ce que nous avons découvert en chemin était incroyable.

Alignement : modèles avec variables globales

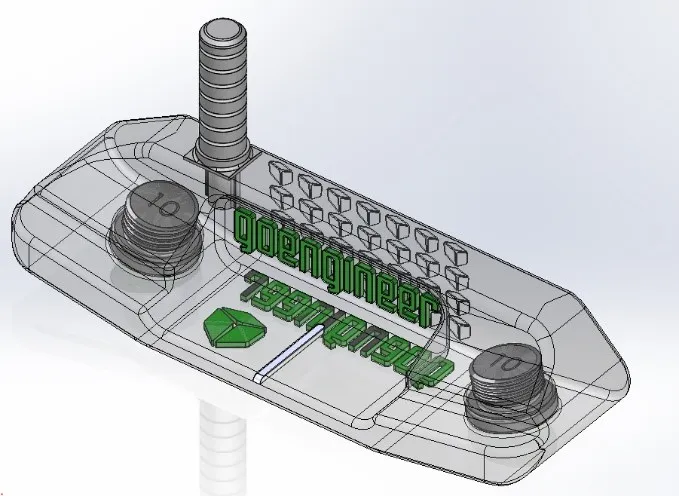

Pour nous permettre de créer rapidement un modèle, nous avons commencé par créer des modèles contenant nos variables globales de profil de visage souhaitées pour définir les dimensions critiques.

Pour créer notre modèle, nous avons ouvert un fichier de pièce standard :Partie_INfourni avec chaque version de SOLIDWORKS. Nous avons ensuite créé des esquisses dans lesquelles nous avons attribué à chaque dimension une variable globale (Figure 1).

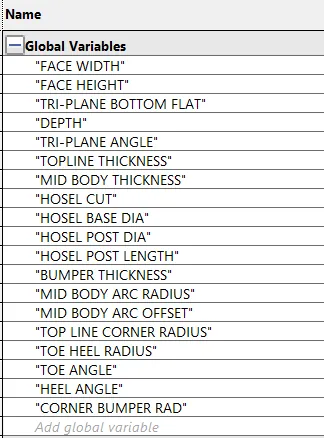

Figure 1 – Nommage des variables globales

Nous avons ensuite enregistré le fichier comme modèle de pièce avec un nom que nous pouvions facilement rappeler en utilisant leFichier > Enregistrer sousCommande et changé leEnregistrer sous le typeModèles de pièces (*.prtdot). Un simple clic gauche sur le nom du modèle permet de prévisualiser le modèle avec les esquisses prêtes pour les fonctions (Figure 2). Pour apprendre à créer des modèles de pièces et des variables globales, regardez donc cette vidéo.

Figure 2 – Modèles et aperçu des modèles

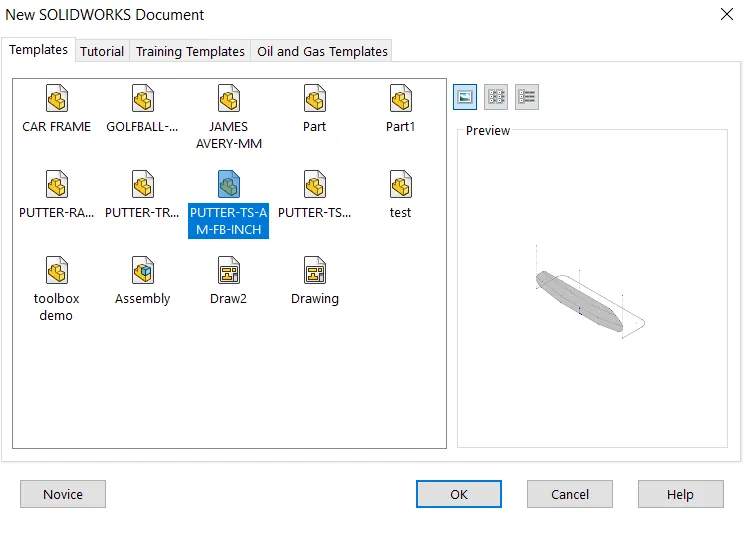

Chemin : Esquisser les contours

Figure 3 – Dessiner les contours dans un modèle

Si vous avez suivi le cours de modélisation avancée, nous avons abordé plus tôt l'utilisation de plusieurs esquisses au sein d'une même esquisse et l'utilisation de contours d'esquisse pour créer des fonctions. Au fil des ans, nous avons appris que le moyen le plus rapide de créer un fer droit de type lame était d'utiliser des contours d'esquisse. Il suffit de sélectionner l'esquisse et d'activer la fonction souhaitée. Voir la figure 3 pour les contours d'esquisse utilisés pour ce modèle. Pour apprendre à utiliser les contours d'esquisse,regardez notre vidéo

Vitesse : Configurations

Afin de créer le modèle d'évaluation, nous avions besoin de plusieurs configurations du putter. Nous avons placé le hosel à trois positions : 22, 27 et 31,2 cm de l'axe du putter. 22 et 31,2 cm sont les positions traditionnelles mentionnées précédemment. Nous avons créé une position à 27,2 cm, tangente le diamètre extérieur du manche passant par le hosel au diamètre extérieur de la balle. Voir la figure 4 ci-dessous pour connaître l'emplacement du hosel et son impact sur le centre de gravité.

Figure 4 – Configurations des hosels et emplacements des centres de gravité

Score : Comment la simulation valide les théories de conception

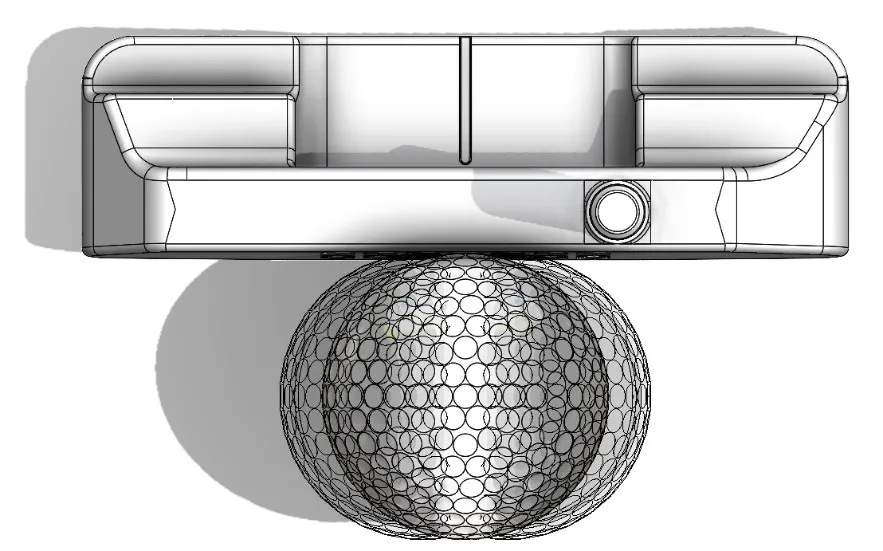

Compte tenu des trois conceptions possibles de têtes de fer droit, nous nous sommes demandés : « Comment les putters sont-ils habituellement testés et comparés ? La réponse est simple : de longs coups roulés sur une surface dure et plane. Ainsi, les effets d'inertie entre le putter et la balle ont déterminé le mouvement.

Cela nous a permis de déterminer que l'analyse du mouvement cinématique, ou SOLIDWORKS Motion Analysis, était le meilleur outil de simulation. Nous nous sommes alors demandé : « Quelle conception de tête de putter produit le plus faible déplacement angulaire de la balle de golf après 3 mètres, surtout si la balle est frappée de manière décentrée ? »

Figure 5 – Trois positions de balle testées – décalage de 0,25 po vers la pointe et le talon

Dans SOLIDWORKS Analysis Motion, nous avons contrôlé le mouvement du putter à l'aide de contraintes et de moteurs. On a fait pivoter la tête du putter de deux pouces vers l'arrière en 0,4 seconde, puis on a frappé la balle à 8 km/h.

Lorsque le putter frappe la balle, le contact solide permet aux deux composants d'entrer en collision et de transférer de l'énergie. Nous avons utilisé un coefficient de restitution d'un entre le putter et la balle de golf, ce qui signifie qu'aucune énergie n'a été perdue.

Le loft du club a fait bondir la balle. En se dirigeant vers le sol, un nouveau contact solide entre la balle et le sol a été nécessaire. Pour représenter le roulement de la balle sur l'herbe, nous avons utilisé un coefficient de restitution de 0,2.

La balle a roulé dix pieds à l'horizontale pour passer le plan de la coupe. Nous avons ensuite mesuré l'écart angulaire de cette position finale au centre de la coupe.

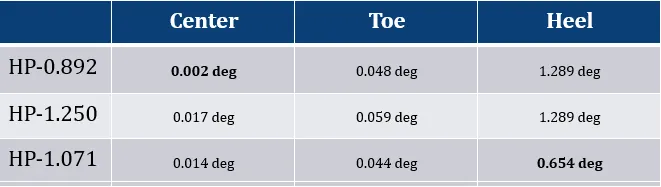

Nous avons ensuite mené cette étude pour les trois modèles de putter et les trois positions de balle, totalisant neuf points de données. Pour apprendre à utiliser l'analyse de mouvement,regardez cette vidéo s'il vous plaît

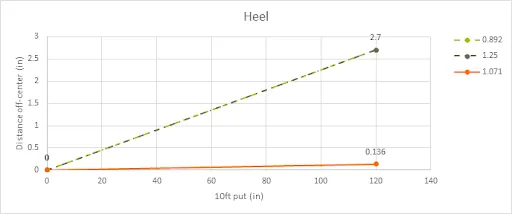

Tableau 1 – Résultats de déplacement angulaire pour trois conceptions de putter et trois positions de balle

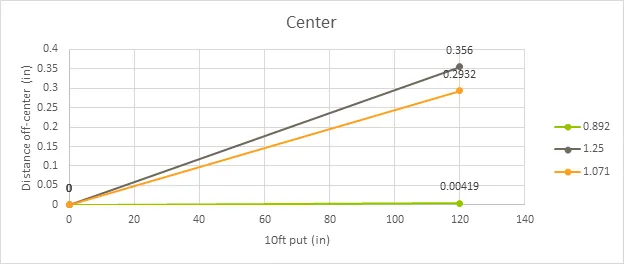

En frappant la balle en plein centre, la conception classique, 0,892, produit la plus faible déflexion. Cependant, les trois conceptions n'offrent pas une déviation suffisante pour rater la coupelle de 4,25 pouces de diamètre après trois mètres.

Tableau 2 – Distance hors centre lorsque la balle est décalée de 0 po

Les plus grandes déviations se produisent lors du déplacement de la balle de golf vers le talon, le calcul de ces distances sur dix pieds nous donne le tableau 3.

Tableau 3 – Distance décentrée lorsque la balle est à 0,25 po du talon

D'après le tableau 3, on voit que les deux conceptions classiques produisent une déviation suffisamment importante pour rater la coupe, tandis que la nouvelle conception fait toujours couler le coup roulé !

Les résultats de ce troisième modèle sont convaincants. Ils sont même si convaincants qu'on devrait fabriquer le club et passer aux tests physiques !

J'ai réussi : comment utiliser l'optimisation topologique pour le golf

L'analyse du mouvement nous a permis de trouver un design que nous aurions normalement évité, et qui, jusqu'à présent, a obtenu d'excellents résultats aux tests physiques. Qu'est-ce que la simulation pourrait nous apprendre d'autre sur la conception des fers droits ? Pourrait-elle nous aider à trouver d'autres designs pour l'avenir ?

Grâce à l'optimisation topologique, nous créons des formes organiques respectant les exigences de conception telles que la rigidité maximale, la symétrie et des spécifications de poids précises. Dans ce cas, nous avons commencé par une conception en blocs et avons défini les exigences suivantes :

- Forces : gravité, 1 lbf sur la face du bâton, poids de 10 g sur chaque poteau.

- Dispositifs de retenue : Port Hozzle fixe, symétrique

- Objectifs : Réduire la masse jusqu'à 380 g, première fréquence naturelle supérieure à 1000Hz.

Les forces appliquées représentent le bâton frappant la balle et l'inertie nécessaire à la stabilité. Les contraintes visent à maintenir le centre de gravité au centre de la tête du putter. Les objectifs visent à atteindre les exigences de poids du circuit et à atténuer les vibrations en maintenant des fréquences naturelles élevées.

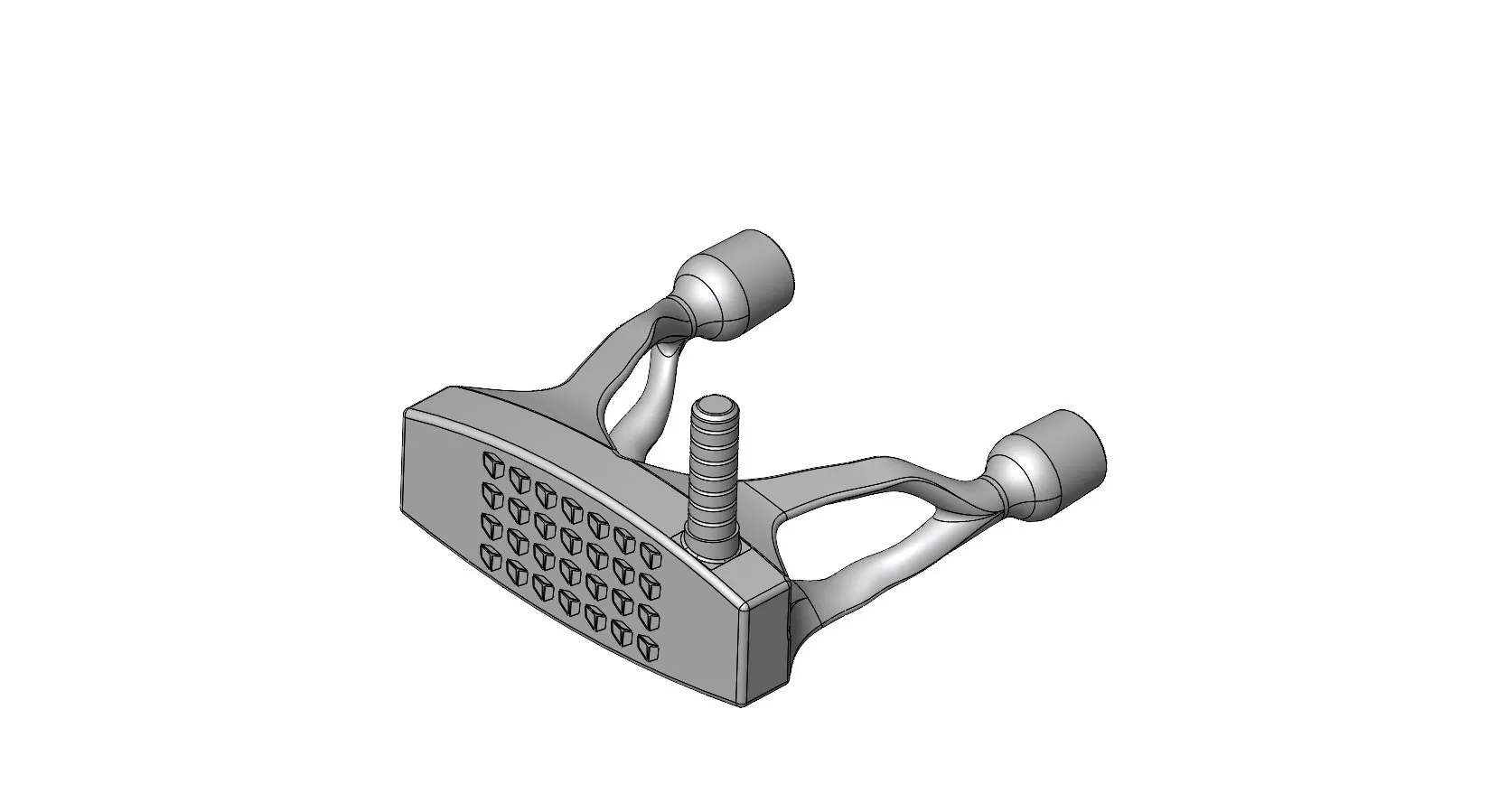

Après avoir exécuté l'analyse, SOLIDWORKS a produit la forme illustrée à la figure 6. Si vous voulez apprendre à utiliser l'optimisation topologique,regardez cette vidéo s'il vous plaît.

Figure 6 – Résultats de l'optimisation de la topologie

En utilisant des fonctions de simulation, on peut exporter la forme et la nettoyer en géométrie lisse (Figure 7).

Figure 7 – Version modélisée de la forme optimisée pour la topologie

Intéressant ! Comparons cela à d'autres conceptions de fers droits sur le circuit. Notre forme optimisée ressemble au putter en haut à gauche, celui qui vient de remporter le Shell Houston Open. Et notre lame de putter est semblable à celle en bas à droite, un favori constant qui a gagné plusieurs tournois.

Vous voulez accomplir de grandes choses en utilisant SOLIDWORKS CAD ?Contactez-nous.

À propos de David Cersley

David utilise SOLIDWORKS depuis 2005 dans plusieurs industries, notamment la conception de clubs de golf. Il a possédé et dirigé une entreprise de conception et de consultation prospère qui utilisait SOLIDWORKS pour transformer des croquis sur serviette en produits finis. Les industries auxquelles il a participé vont du secteur médical, de l'aquaponie, de la forge, des ateliers d'usinage CNC, aux usines de rotomoulage. Il est le fier père d'Emmaline (8 ans) et est marié depuis 19 ans. Il a terminé deux fois l'Ironman et s'est récemment qualifié pour le marathon de Boston.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.