Le trio GoEngineer : Creaform, Geomagic et Stratasys

Pour réussir en tant qu'ingénieur d'application chez GoEngineer, il faut notamment maîtriser d'autres outils que ceux qu'on utilise quotidiennement. Personnellement, l'impression 3D Stratasys est mon point fort. Afin d'élargir ma perspective sur certains outils que je n'utilise pas nécessairement au quotidien, on m'a encouragé à trouver un projet axé sur mes centres d'intérêt. Ça m'a forcé à sortir de ma zone de confort et à apprendre quelque chose de nouveau.

Après un week-end de randonnée à quatre roues dans ma vieille Jeep Cherokee, qui a fini par fracasser et défoncer les boîtiers de feux arrière, j'ai trouvé l'inspiration pour ce projet. Mon objectif était de concevoir un boîtier imprimable en 3D équipé de feux de remorque bon marché et facilement disponibles, afin de pouvoir remplacer rapidement et à moindre coût les séquelles des futurs « oups » ou, plus exactement, des « c'était bizarre » sur la route.

Course 1 : Scanner 3D Creaform Handyscan 700

Après avoir démonté les feux arrière brisés de la Jeep, j'ai vite compris que les étriers seuls ne suffiraient pas à saisir tous les détails dont j'avais besoin. Cela inclut les profils de surface, l'emplacement des trous de montage et les limites nécessaires pour obtenir un ajustement parfait, digne d'un équipementier, pour mes boîtiers personnalisés. Je savais que ça prendrait quelquesnumérisation 3Dpour être assez précis pour correspondre à ma vision.

Étant donné que nous représentons la gamme complète deScanners 3D CreaformJe savais que je pourrais les utiliser pour saisir la géométrie avec précision. Le seul problème, c'est que j'avais aucune idée comment les utiliser. Heureusement, mon collègue ingénieur d'applications GoEngineer, William Huertas, est assis un cube plus loin et est notre expert en numérisation. Il m'a proposé de me guider tout au long du processus, mais je lui ai clairement fait comprendre que je ferais tout moi-même.

Apprendre quelque chose de nouveau

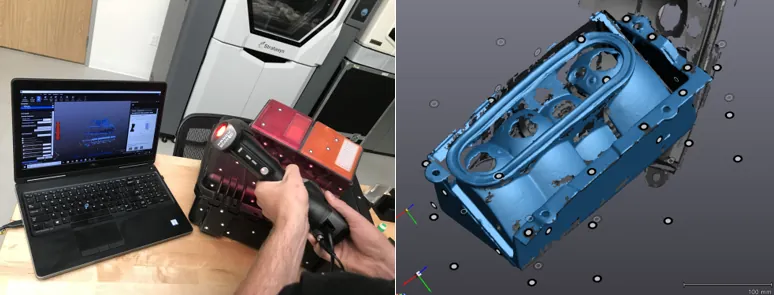

Assez intimidé, j'ai sorti le spécimen brisé pour commencer le processus. Alors que j'essayais de nettoyer la poussière avant de commencer, William m'a arrêté net. La poussière est bénéfique et permet au laser de mieux capter la lumière sur des surfaces autrement translucides ou réfléchissantes. Sans aucun nettoyage, on m'a demandé de recouvrir la pièce de ces petits autocollants « cibles » espacés de quelques centimètres. Après cinq minutes de pose des cibles, la pièce semblait atteinte de la varicelle et je savais que le vrai plaisir allait commencer.

Une fois le numériseur branché à l'ordinateur, je m'attendais à passer près de deux heures à saisir toutes les données nécessaires. J'ai été surpris de constater qu'après environ cinq minutes, il ne restait plus qu'à retourner la pièce pour numériser le dos, précédemment posé face contre table. Une quinzaine de minutes après avoir sorti le Creaform Handyscan 700 de son étui Pélican sécurisé, il y retournait et toutes les données nécessaires étaient enregistrées sur une clé USB bien calée dans ma poche.

Figure 1 : Numérisation du feu arrière cassé (à gauche) et données de numérisation brutes (à droite)

Course 2 : Logiciel de rétro-ingénierie Geomagics DesignX

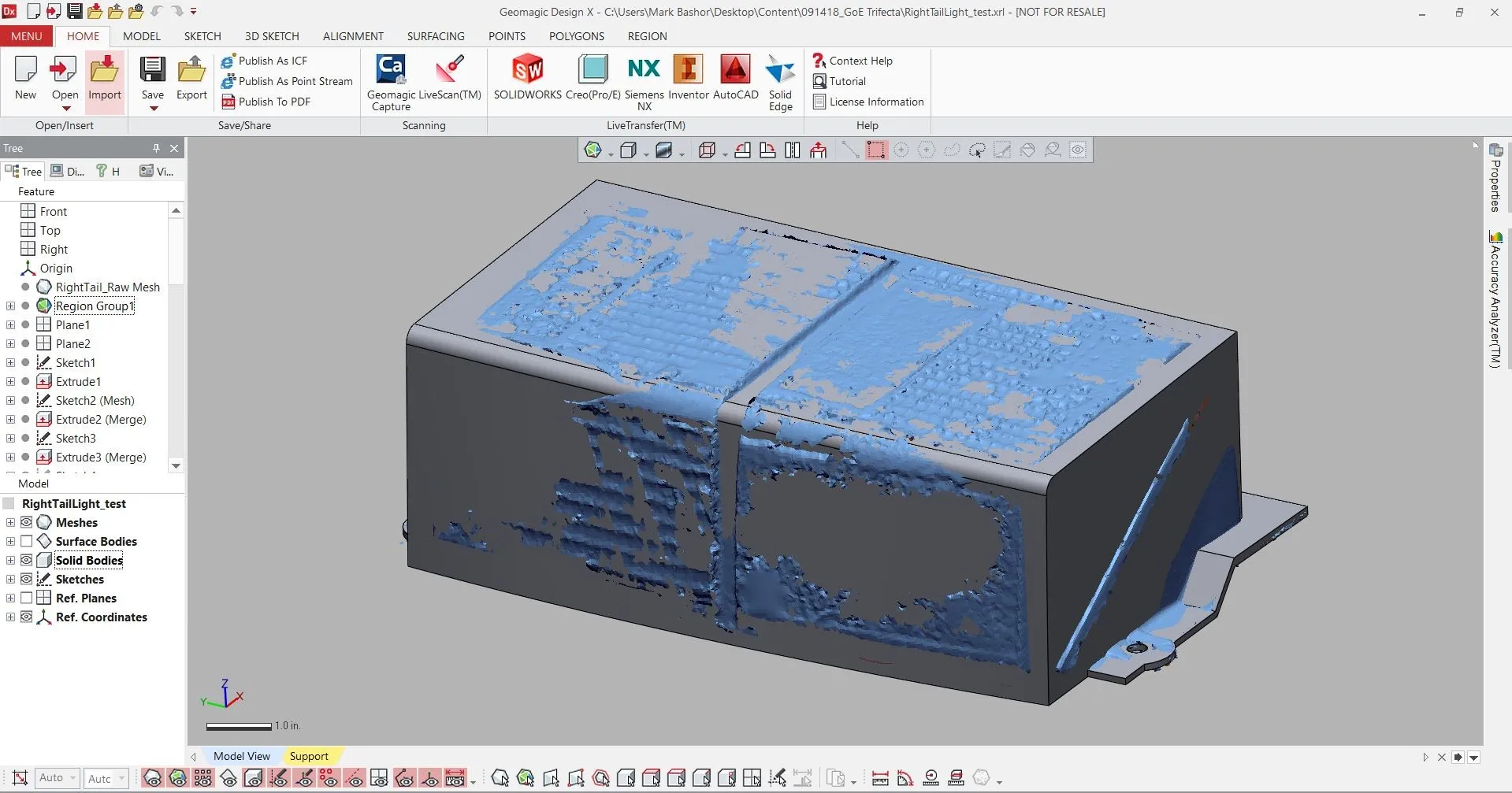

Avant tout cet exercice, la manière dont les données de numérisation brutes parvenaient à revenir dans un véritable environnement de CAO avait toujours été un peu un mystère. J'ai depuis appris que leGéomagie DesignXLe logiciel est l'outil idéal pour des exercices de rétro-ingénierie comme celui-ci. Ne connaissant rien à ce logiciel spécifique, je commençais à me sentir à nouveau intimidé, incertain de la difficulté que cela allait représenter. William est encore une fois venu à mon secours.

Après m'avoir montré comment aligner les deux demi-maillages de numérisation et dirigé quelques travaux de nettoyage, nous avons obtenu une représentation maillée assez précise du feu arrière d'origine. J'ai ensuite été surpris de la rapidité avec laquelle nous avons pu extraire une série de plans et de surfaces CAO authentiques, que j'ai pu utiliser pour démarrer et terminer des fonctions d'extrusion de base. Grâce à ce qu'on appelle une « esquisse de maillage », j'ai pu capturer un profil de section du balayage et l'utiliser comme gabarit pour esquisser des profils destinés à l'extrusion CAO. J'avoue que William a complété la première étape, mais elle était très intuitive pour tout utilisateur de CAO traditionnel et j'ai rapidement créé une nouvelle fonctionnalité toutes les quelques minutes.

DesignX

Bien que toutes les caractéristiques de conception du produit final auraient pu être exécutées dans DesignX, une fois toutes les caractéristiques critiques (affectant l'ajustement) réalisées, j'ai décidé de migrer la conception vers SOLIDWORKS, que je maîtrise mieux. Pour les utilisateurs dans ma situation, DesignX offre l'outil idéal de « transfert en direct » vers SOLIDWORKS : les plans, surfaces, esquisses et extrusions générés sont automatiquement transférés vers SOLIDWORKS avec un historique complet des fonctions.

Une fois la conception de base intégrée à SOLIDWORKS, mes préparatifs étaient clairs. Un week-end plus tard, la conception détaillée était terminée et prête à être imprimée.

Figure 2 : Entités CAO produites dans DesignX avec superposition de données de numérisation brutes

Course 3 : Imprimante 3D Stratasys Fortus 450 mc (FDM)

À ce stade du projet, j'étais pleinement confiant et je me concentrais sur mon domaine d'expertise. Il ne me restait plus qu'à traiter les fichiers pour l'impression et à trouver le temps de ne pas utiliser l'imprimante pour des activités critiques.

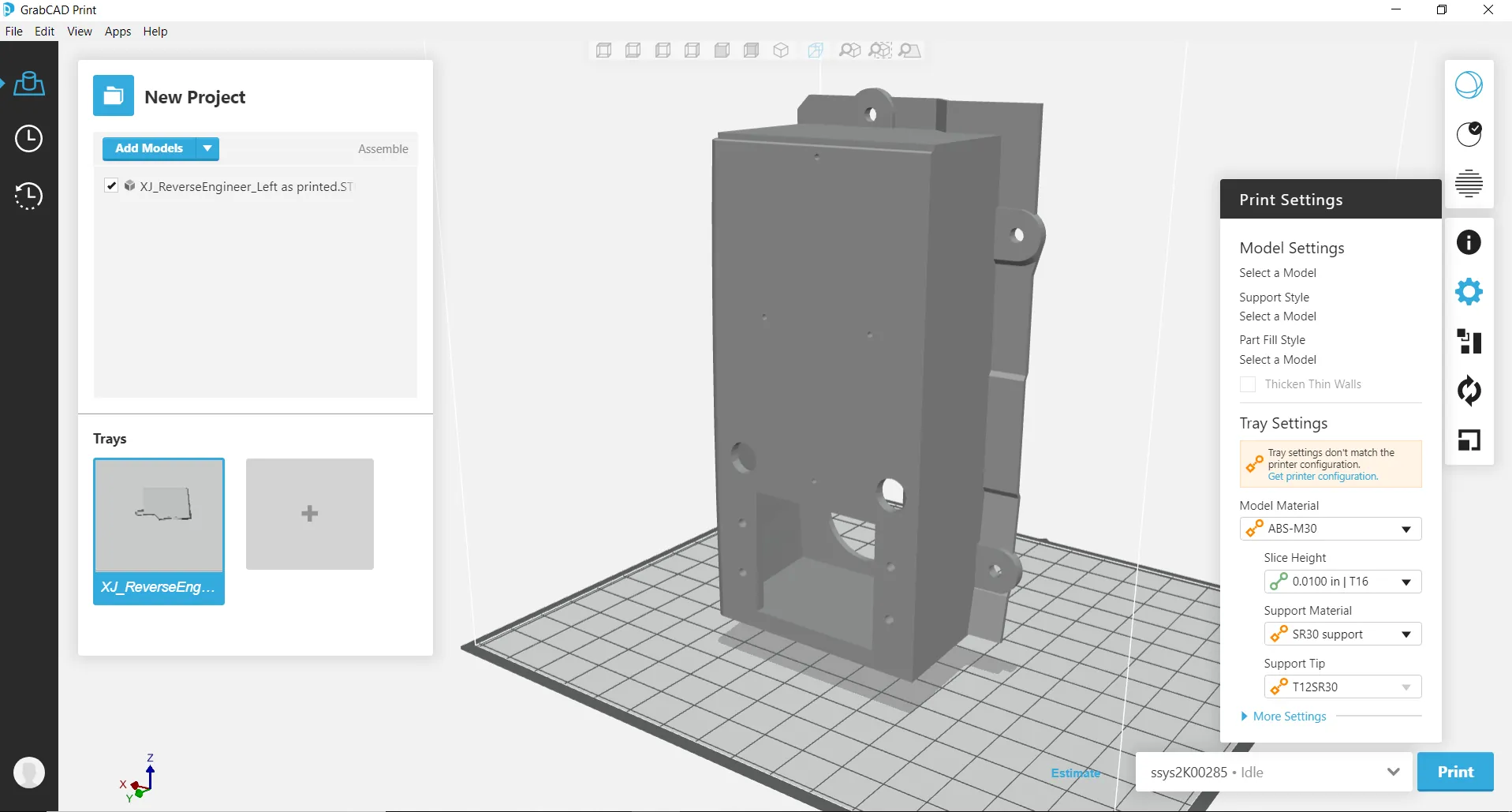

Comme l'application de ces boîtiers était plutôt simple, je les ai simplement branchés sur leGrabCAD Imprimer logiciel et laisser le moteur de traitement automatisé des fichiers prendre le relais. Quelques minutes plus tard, je les avais mis en file d'attente et prêts à être assemblés pendant le prochain temps d'inactivité de l'imprimante Fortus 450mc. Conscient des ressources de l'entreprise (et sachant pertinemment que j'allais les peindre après coup), j'ai profité de cet exercice pour vider toutes les boîtes de matériaux ABS de couleurs aléatoires presque vides qui s'accumulaient dans l'armoire.

Figure 3 : Interface utilisateur de GrabCAD Print prête à traiter la conception finale

Impression 3D

Au cours des deux prochaines semaines, j'ai réussi à presser les travaux d'impression pour les boîtiers droit et gauche. Ils auraient pu entrer en même temps dans leFortus 450 mcJ'avais une enveloppe de construction de 40,6 x 35,5 x 40,6 cm, mais je ne voulais pas bloquer l'imprimante aussi longtemps pour un projet « amusant », alors je les ai fait fonctionner séparément les soirs où l'imprimante aurait été inactive. Le matériel ABS utilisé possède une matrice de support dissolvable, mais j'étais trop impatient de les tester ; j'ai donc simplement choisi de passer quelques minutes à enlever les supports à la main.

La dernière étape avant l'assemblage final était la peinture. Pour cela, j'ai opté pour un revêtement pour benne de camion générique, disponible chez un fournisseur automobile local. Je l'ai choisi parce qu'il était noir et je pensais que sa texture camouflerait bien les lignes de superposition. Et c'était le cas ! Finalement, les boîtiers peints ont été assemblés avec les phares et boulonnés à la Jeep, avec une finition à faire pâlir d'envie le constructeur.

Conclusion

Cet exercice a été très enrichissant et j'ai appris plus que ce à quoi je m'attendais au départ sur des outils qui sortaient de ma zone de confort. Je préfère toujours parler des produits que nous vendons et soutenons en m'appuyant sur mon expérience personnelle. Je trouve ça plus efficace que de répéter les slogans des équipes marketing produit. Je me sens accompli dans ce sens. C'était vraiment révélateur de voir comment, avec un peu d'accompagnement, ces outils peuvent être rapidement et intuitivement pris en main et utilisés. Oh, et les nouveaux feux arrière s'adaptent parfaitement, sont beaux et fonctionnent à merveille !

Pour plus d'informations sur la façon dont vous pouvez intégrer ces outils et d'autres dans la suite d'outils d'ingénierie disponibles auprès de GoEngineer, veuillez contacter votre représentant commercial local d'équipement GoEngineer ou notre équipe d'ingénieurs d'application talentueux.

Articles connexes

Creaform lance les nouveaux scanneurs 3D HandySCAN 3D SILVER

Nouvelles mises à jour du scanneur 3D Creaform pour 2020

Impression en 3D du support de pédale d'accélérateur de la Corvette C4

Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Comment concevoir un assemblage dans SOLIDWORKS pour l'impression 3D

Création d'un support de médaillon de course imprimé en 3D à l'aide de SOLIDWORKS

À propos de GoEngineer

GoEngineer offre des logiciels, des technologies et une expertise qui permettent aux entreprises de libérer l'innovation en matière de conception et de livrer de meilleurs produits plus rapidement. Avec plus de 40 ans d'expérience et des dizaines de milliers de clients dans les secteurs de la haute technologie, des dispositifs médicaux, de la conception de machines, de l'énergie et d'autres industries, GoEngineer fournit des solutions de conception de premier plan avec SOLIDWORKS CAD, l'impression 3D Stratasys, la numérisation 3D Creaform et Artec, CAMWorks, PLM, et plus.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.