Ingénieur en dynamique des fluides 3DEXPERIENCE : écoulement interne simple

FLUIDES 3DEXPÉRIENCE Ingénieur en dynamique des fluidesest un outil très puissant qui permet à l'utilisateur de créer, modifier et exécuterDynamique des fluides numérique (CFD) simulations. Il s'agit d'un outil CFD polyvalent qui fonctionne dans leEnvironnement 3DEXPÉRIENCE, permettant aux utilisateurs de profiter des avantages du stockage infonuagique, de l'informatique en nuage et de la collaboration cloud.

En guise de guide rapide pour la mise en place d'un cas d'ingénieur en dynamique des fluides, nous allons parcourir l'exemple simple de flux interne d'un petit conteneur électronique sans aucun composant à l'intérieur ni aucune analyse thermique prise en compte.

Veuillez suivre les étapes du tutorielComment importer des pièces SOLIDWORKS dans 3DEXPERIENCEavant de poursuivre cette introduction.

Remarque rapide : panneau de l'assistant d'apprentissage et barre d'actions

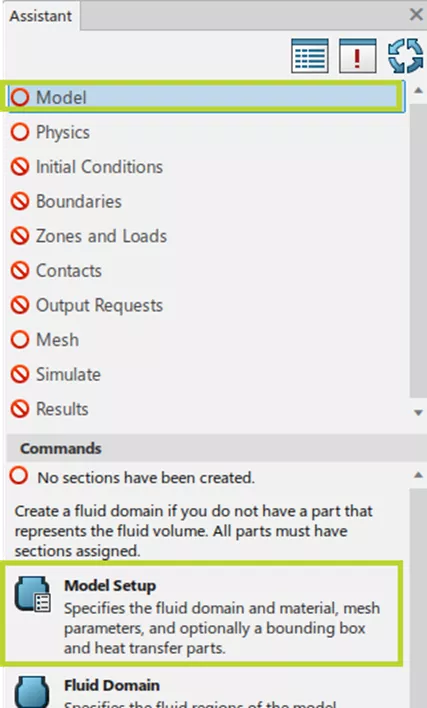

Sur le3DCôté EXPÉRIENCE, on suivra laPanneau d'assistant d'apprentissage.

Panneau d'assistant d'apprentissage

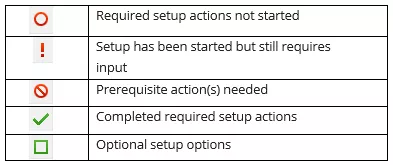

Le Panneau d'assistant d'apprentissage est un outil utile qui guide l'utilisateur tout au long du processus de simulation des fluides. L'expérience et les connaissances sont nécessaires pour que la configuration soit suffisante et fournisse des résultats adéquats, fiables et réalistes. Le panneau de l'assistant d'apprentissage doit être suivi de haut en bas. Plusieurs symboles indiquent l'état de la configuration dans laquelle nous nous trouvons.

Le tableau ci-dessous explique ces symboles et leur signification.

Nous utiliserons le panneau Assistant d'apprentissage pour configurer cette simulation, car c'est un moyen pratique de la réaliser. Toutes les commandes et tous les outils sont accessibles à partir de la barre d'actions au bas de la fenêtre. La simulation peut être effectuée à partir du panneau Assistant d'apprentissage ou de la barre d'actions.

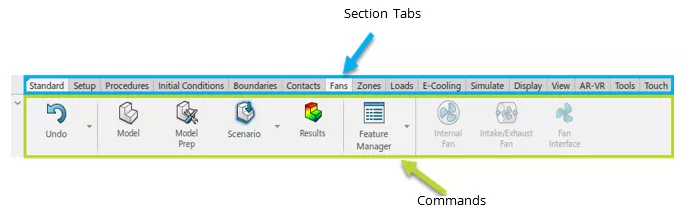

Barre d'action

Le Barre d'action est divisé en deux zones. La première, affichée en bleu, est la zone Onglets de section qui ouvre un ensemble de commandes. La deuxième, affichée en vert, est la zone de commandes.

Notes supplémentaires :

- L'onglet de section « Standard » est épinglé par défaut (mais peut être désépinglé si vous le souhaitez), garantissant que les commandes standard (Annuler, Fluid Dynamics Engineer Apps et Feature Manager) sont toujours disponibles.

- Le paramètre par défaut de la barre d'actions n'affiche pas de texte. Cliquez avec le bouton droit de la souris sur la barre d'actions pour voir le texte et sélectionnezAfficher les icônes et le texte.

![]()

Étape 1 : Configuration du modèle

Comme mentionné ci-haut, nous suivrons le panneau d'assistant d'apprentissage pour configurer ce cas de flux interne de base. Cliquez sur leModèle accédez au panneau de l'assistant d'apprentissage pour voir les commandes utilisées pour configurer le modèle.

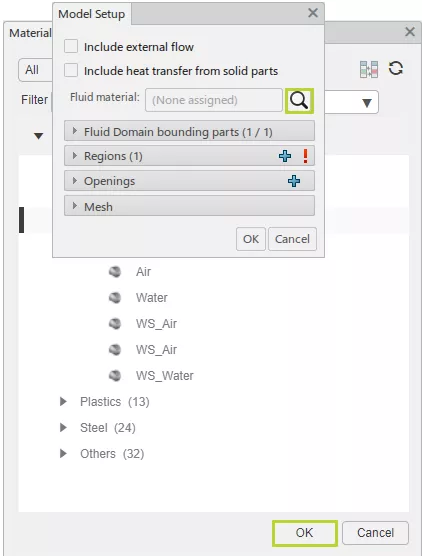

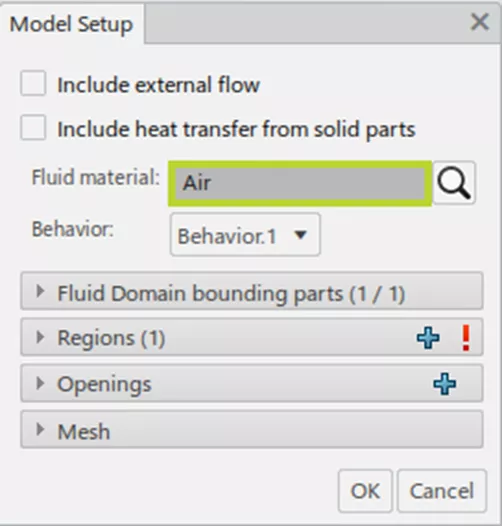

Parce que notre cas est simple, nous n'aurons besoin que duConfiguration du modèle commande qui, une fois sélectionnée, ouvre la fenêtre suivante. Nous ne considérons ici que le flux interne et ne prendrons pas en compte le comportement thermique à ce stade. Nous laisserons les deux premières cases décochées.

Nous définirons le fluide utilisé dans ce cas en cliquant sur le symbole des lunettes pour ouvrir lePalette de matériauxfenêtre.

À ces fins, nous n'avons besoin que d'air. Pour l'ajouter, sélectionnez Air à partir du menu déroulant fluide et cliquezD'ACCORD. Le Configuration du modèleLa fenêtre affiche maintenant l'air comme un matériau fluide.

Ensuite, on doit choisir leParties délimitant le domaine fluideDans ce cas, c'est simple et la sélection par défaut est suffisante. Une sélection judicieuse des éléments de délimitation appropriés pour les modèles plus complexes permettra de gagner du temps et de l'énergie de calcul.

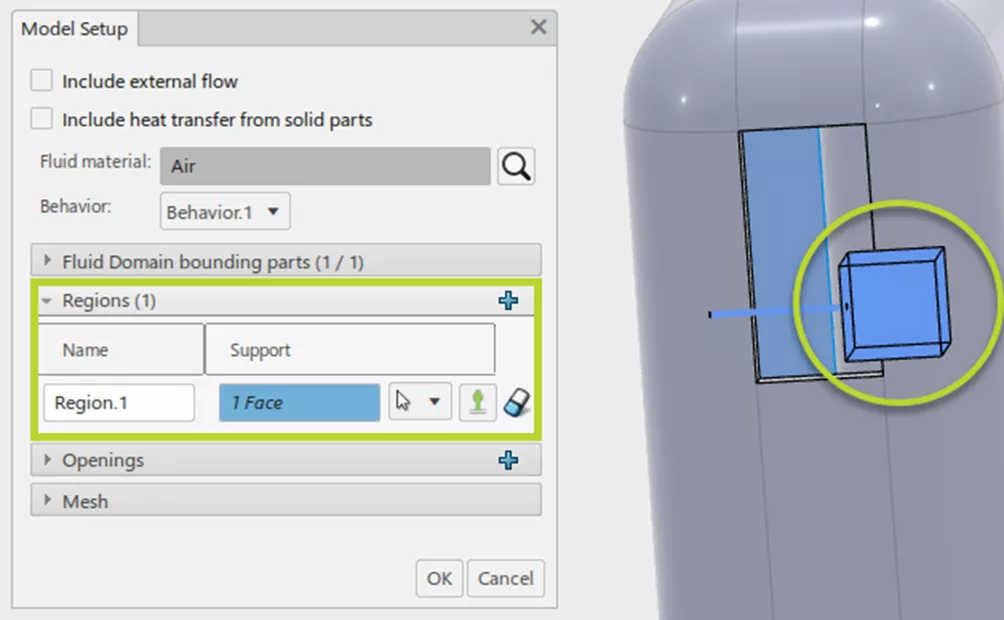

Il faut maintenant définir les régions. Comme on ne tient pas compte du comportement thermique, il nous suffit de définir la région du fluide. Pour ce faire, cliquez sur le boutonRégionsdéroulez et sélectionnez une face qui touche le fluide.

Une fois la face sélectionnée, un glyphe indique la face en contact avec le fluide et le côté qui définira la zone de fluide. Dans ce cas, la face bleue à l'intérieur du conteneur est sélectionnée et le glyphe indique que la zone correspond à l'intérieur du conteneur.

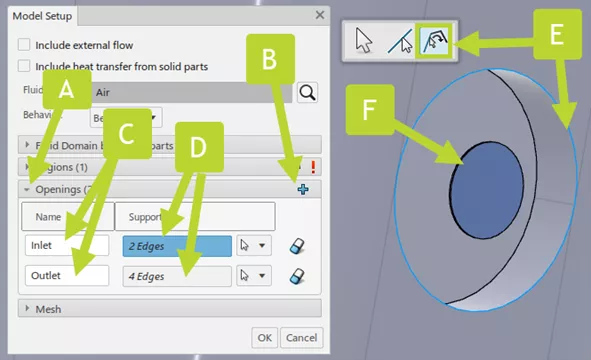

Il faut maintenant définir les ouvertures. Ouvrez-leOuverturesdéroulez (« A ») et appuyez deux fois sur le symbole bleu « + » (« B »).

Dans cet exemple, j'ai renommé les ouvertures « Ouverture.1 » et « Ouverture.2 » en « Entrée » et « Sortie » (« C »), plus appropriées et utiles. Les supports (« D ») doivent être définis en sélectionnant les bords qui englobent l'ouverture (on peut utiliser la propagation des arêtes) (« E »), ce qui génère un glyphe (« F ») représentant l'ouverture.

La dernière étape de configuration du modèle consiste à définir les paramètres initiaux du maillage. Je laisse habituellement les paramètres par défaut inchangés à ce stade. Nous utiliserons les commandes de maillage plus complètes ultérieurement.

Pour l'instant, cliquez sur leD'ACCORDpour fermer la fenêtre Configuration du modèle. Une coche verte apparaît à côté deModèledans le panneau de l'assistant d'apprentissage. Cela signifie que les commandes requises ont été exécutées pour cette phase de configuration et que nous pouvons maintenant passer à la configuration physique.

Étape 2 : Physique

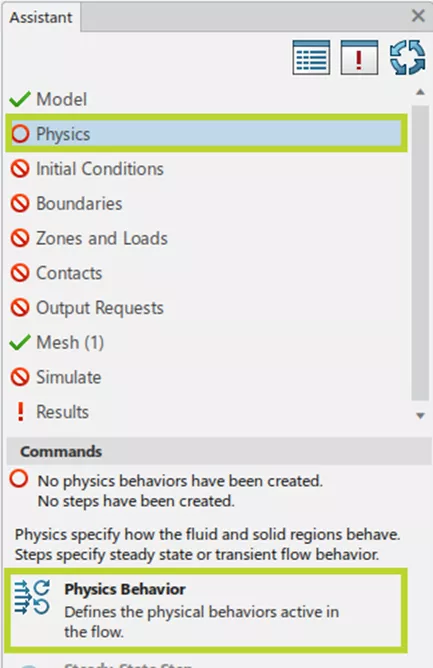

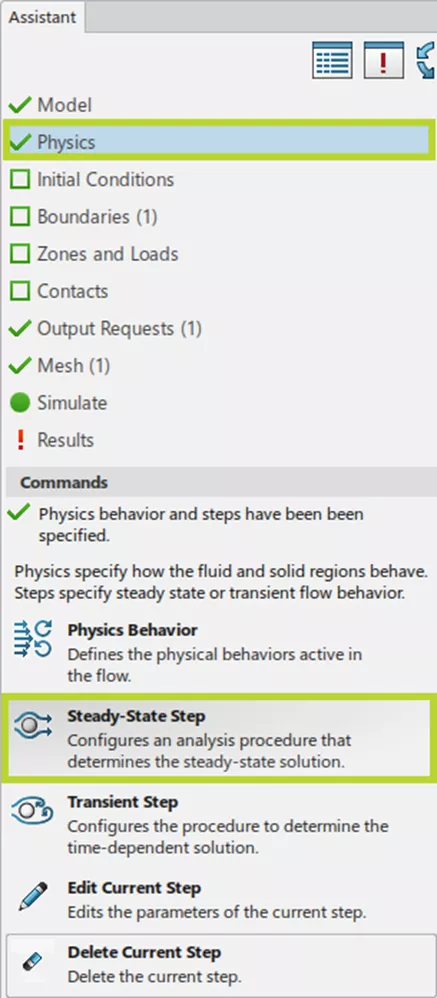

En cliquantPhysiquedans le panneau Assistant d'apprentissage,3DL'EXPÉRIENCE passe automatiquement à l'application Fluid Scenario. LePhysiqueL'étape précise le comportement des régions fluides et solides.

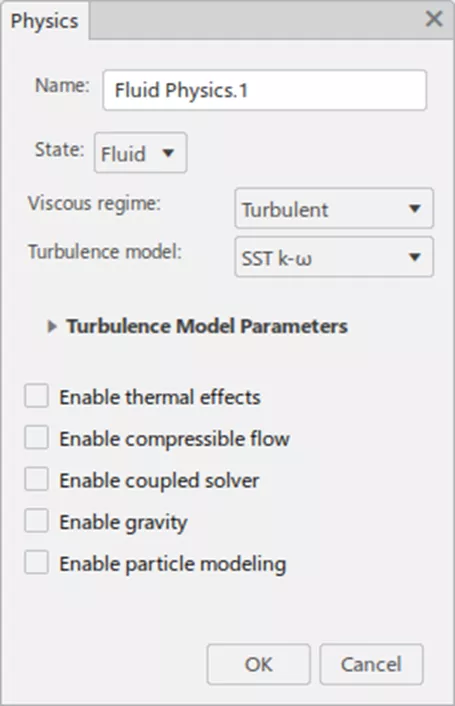

Une fois qu'on a cliquéComportement physique, on peut définir les modèles physiques qu'on va utiliser pour résoudre le cas CFD.

Pour ce simple flux interne, aucune modification n'a été nécessaire, nous pouvons donc cliquer sur leD'ACCORD bouton. Les prochains articles couvriront les différents modèles de turbulence, à quoi ils conviennent et quand ces autres physiques doivent être activées.

Une fois cette étape terminée, les utilisateurs peuvent ajouter des procédures d'analyse pour déterminer des solutions à l'état stationnaire ou dépendantes du temps. Plusieurs étapes peuvent être configurées pour s'exécuter séquentiellement.

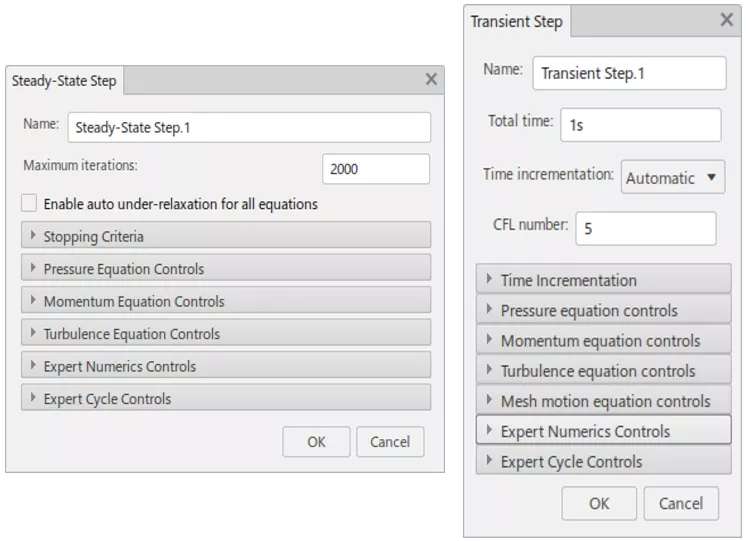

Le État stableet leÉtapes transitoiresLes fenêtres de commande sont présentées ci-dessous. (Dans ce cas, nous allons configurer une étape en état stable)

Une fois cette étape complétée, on peut lancer la simulation. Sans conditions limites, ce résultat serait un peu ennuyeux. Heureusement, il reste encore quelques étapes à franchir.

Étape 3 : Conditions aux limites

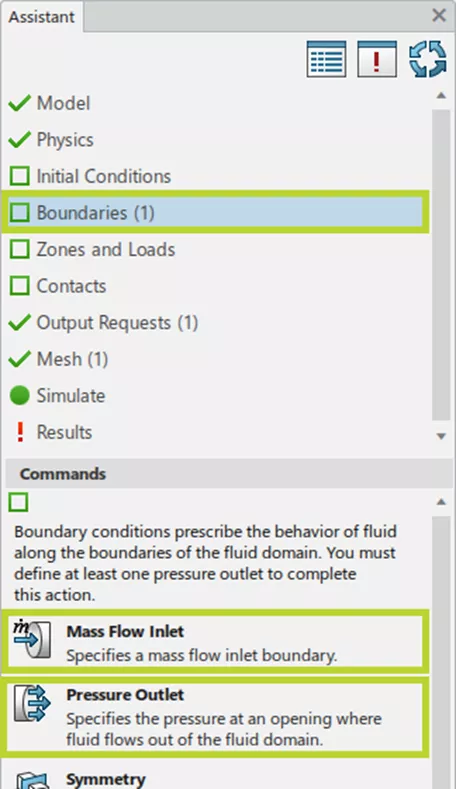

Les conditions aux limites sont essentielles à une simulation. Dans ce cas, nous avons besoin d'une entrée et d'une sortie correspondant à celles définies à l'étape de configuration du modèle.

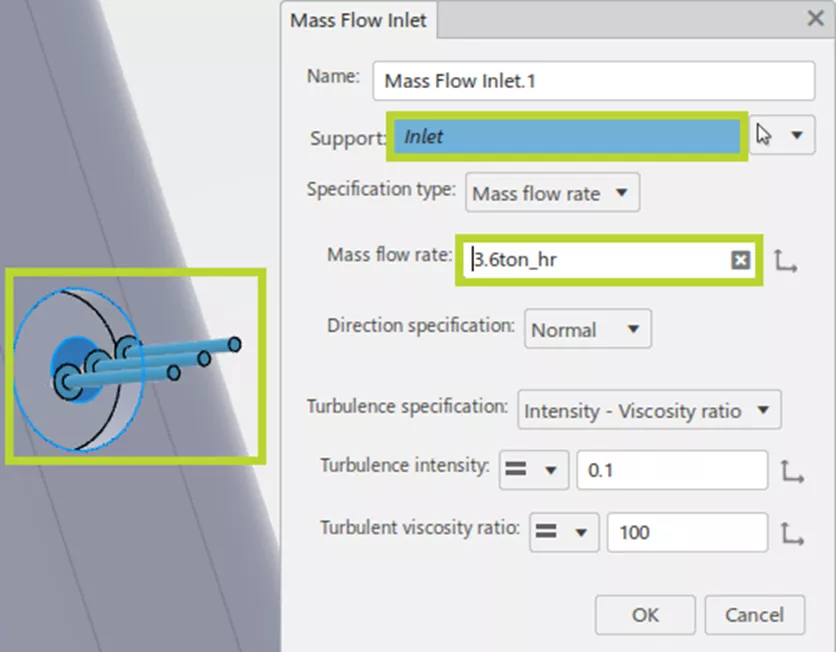

En suivant le même schéma que précédemment, nous sélectionnons la commande « Débit massique d'entrée ». Nous pouvons alors choisir le glyphe « Entrée » comme support. Pour une raison inconnue, l'unité par défaut est la tonne métrique/heure.Remarque: 3,6 tonnes/heure = 1 kg/sec.)

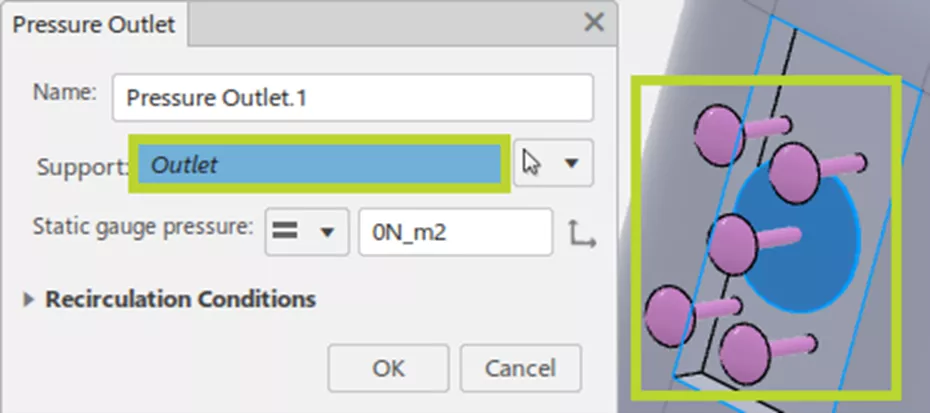

Nous suivons le même processus pour la sortie de pression.

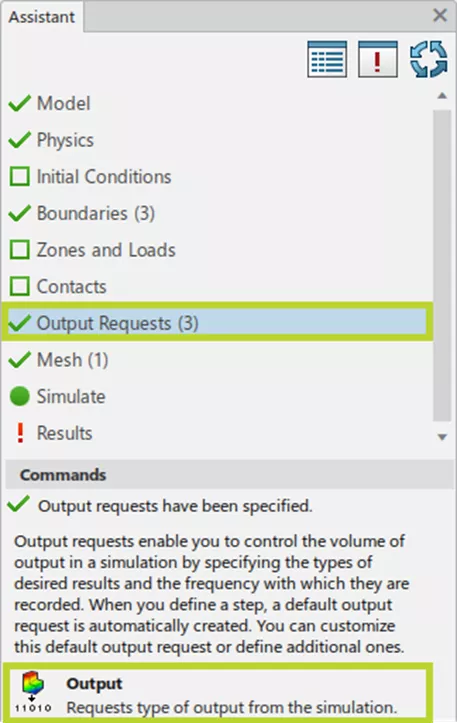

Étape 4 : Demandes de sortie

Le pouvoir décisionnel de la simulation repose sur les résultats obtenus. Bien que ce sujet soit crucial, il dépasse la portée de cet article et ne sera abordé que brièvement.

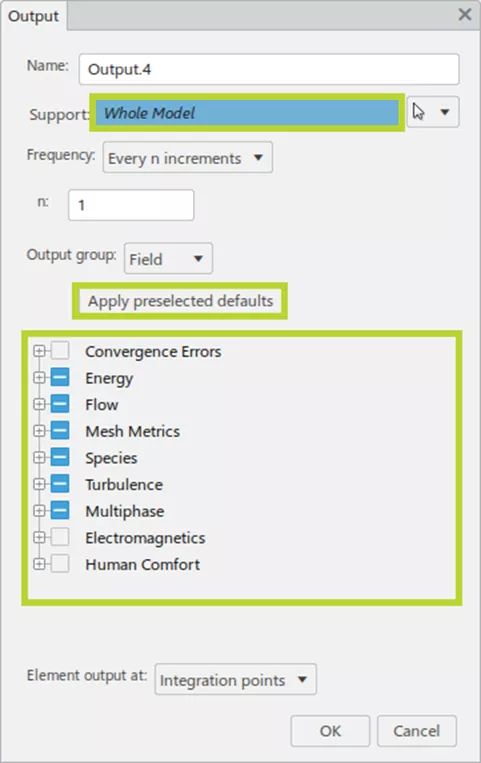

Certains types de sortie sont définis par défaut ; si nous ne demandons aucun type de sortie, ils seront générés automatiquement. Cette liste est visible en cochant la caseAppliquer les valeurs par défaut présélectionnéesbouton. Sinon, nous pouvons choisir des types de sortie personnalisés (qui dépendront du média que nous choisirons).

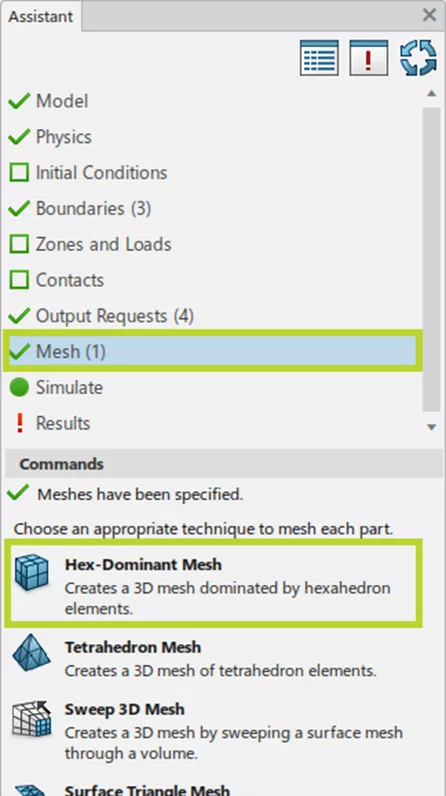

Étape 5 : Maillage

C'est peut-être l'étape la plus cruciale à franchir et mérite un article à part entière. Pour l'instant, on va détailler la procédure de maillage de base.

Le maillage à dominante hexagonale est la stratégie de maillage recommandée (et celle que nous choisirons ici). Cela révèle la fenêtre Maillage à dominante hexagonale. En sélectionnant leInitialiser à partir du support à partir de cette fenêtre modifie les options de taille maximale et minimale en fonction de la géométrie que nous analysons. Cliquez sur le bouton Engrener et laissez le processus de maillage se terminer.

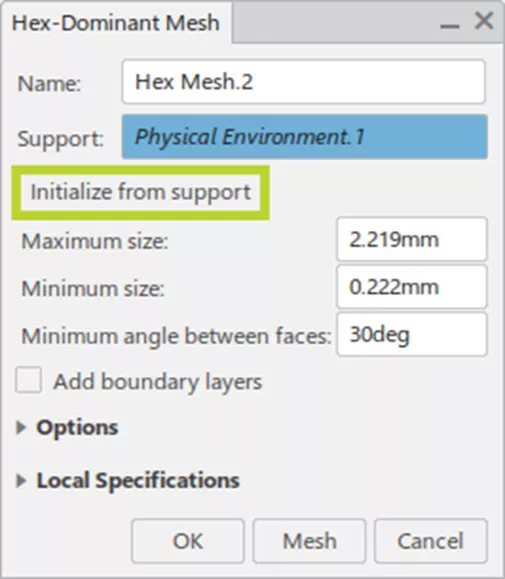

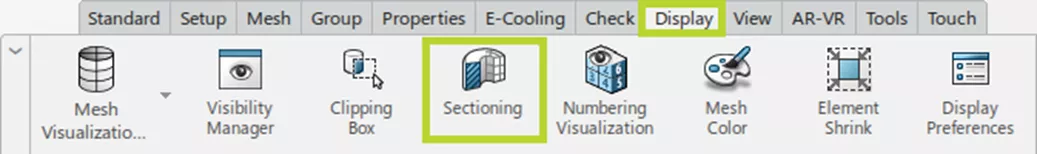

Visualisez le maillage interne en sélectionnant leSectionnementcommande au sein duAfficher onglet section et décocher la caseCoupe de maille exactecase à cocher.

Notez que les cellules ont la taille minimale près des murs et atteignent la taille maximale dans la zone interne.

C'est la dernière étape avant de pouvoir commencer le solveur et c'est une étape clé qui joue un rôle important dans la solution.

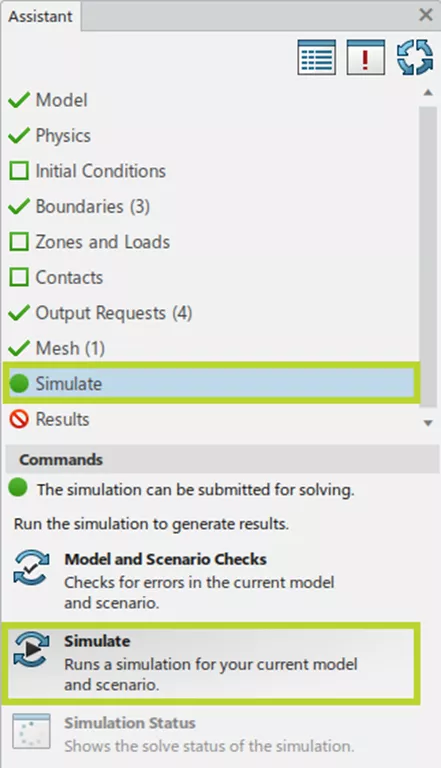

Étape 6 : Simuler

Continuez à suivre le même modèle qu’avant.

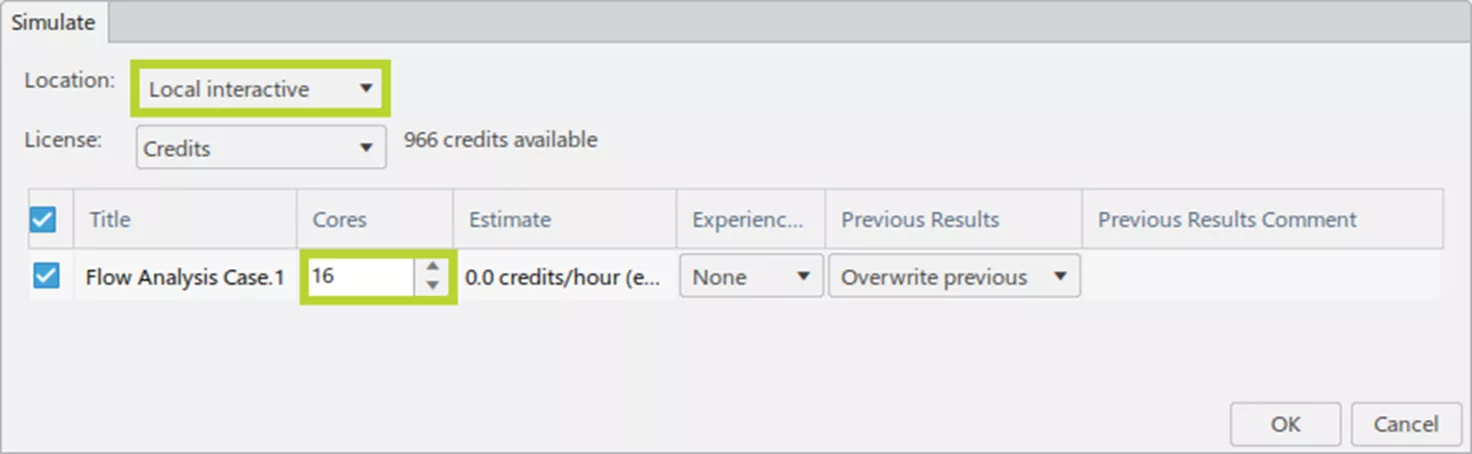

Exécutez leVérifications de modèles et de scénarioscommande pour s'assurer qu'on a tout ce qu'il faut pour exécuter la simulation avec succès. (Ceux-ci s'exécutent automatiquement lorsque nous exécutons leSimuler commande.) On peut ensuite sélectionner la méthode d'exécution du solveur et le nombre de cœurs.3DEXPÉRIENCE accorde jusqu'à 16 cœurs gratuits (locaux ou infonuagiques) pour résoudre les simulations.

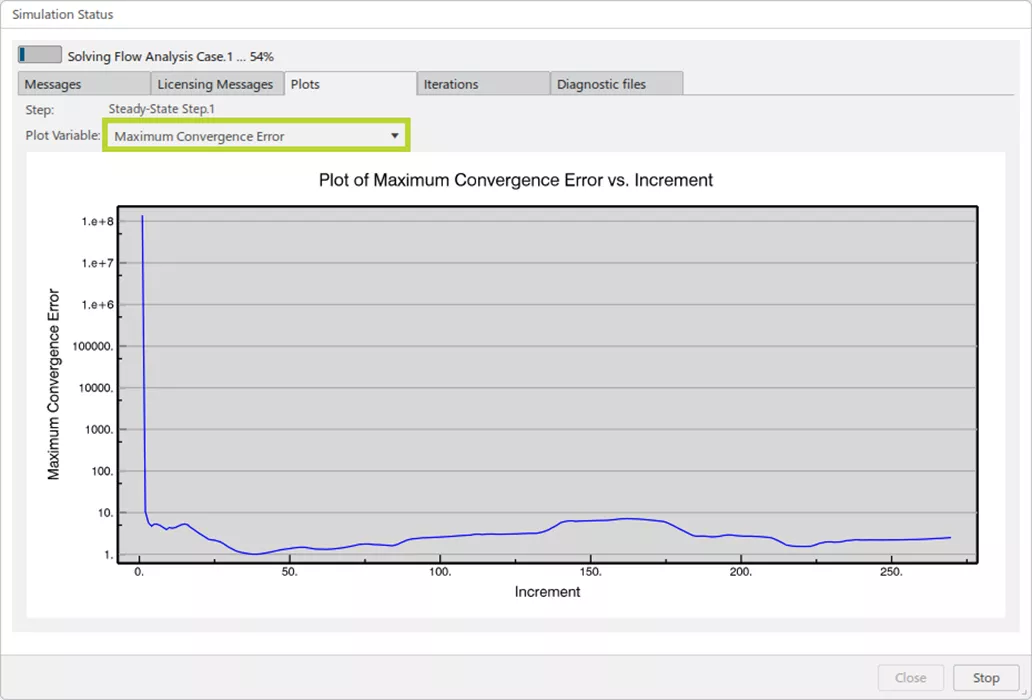

Une fois qu'on a appuyé sur le bouton OK, leÉtat de la simulationLa fenêtre s'ouvre et affiche la progression de la simulation.

Le solveur se terminera lorsqu'il atteindra l'erreur résiduelle appropriée ou le nombre maximal d'itérations.

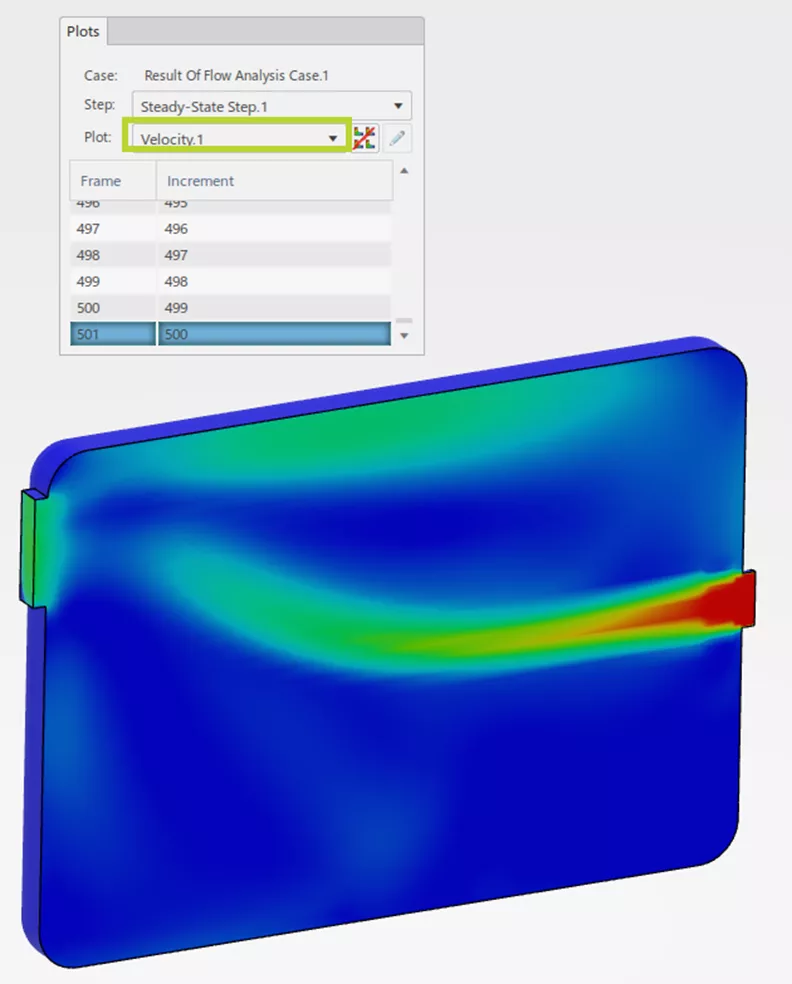

Étape 7 : Résultats

Lorsque le solveur est terminé,3DEXPÉRIENCE basculera automatiquement vers l'application Résultats. Ce sujet mériterait également un article dédié, mais en résumé : seuls les résultats demandés à l'étape 4 ci-dessus peuvent être affichés. La fenêtre des graphiques s'ouvrira automatiquement et vous pourrez modifier le type de graphique.

Pour regarder un tracé coupé, comme ci-dessus, suivez le même processus en sélectionnant leSectionnement de l'intriguebouton dans leAfficheronglet section.

Conclusion

L'outil Fluid Dynamics Engineer surEXPÉRIENCE 3Dest un outil puissant et polyvalent pour l'exécution de simulations CFD. Cet article explique les étapes de base pour exécuter ces analyses. Le panneau d'assistant d'apprentissage aide les utilisateurs à suivre les procédures de configuration et d'exécution de simulations simples à complexes avec effets thermiques, gravité, écoulements à surface libre, etc. L'utilisation de l'infonuagique, de la collaboration et du stockage infonuagique améliorera la capacité des analystes à trouver et communiquer des résultats et à prendre des décisions de conception efficaces.

Vous voulez en savoir plus ? EXPERIENCE-en plus Simulation 3DEXPÉRIENCEtutoriels ci-dessous.

Articles connexes

Pourquoi utiliser des éléments hexagonaux dans votre FEA ?

Créer un widget de recherche d'étude de simulation 3DEXPERIENCE

Analyse des poutres de plateforme 3DEXPERIENCE

Suite CST Studio pour la conception électronique

3DEXPÉRIENCE SIMULIA : une meilleure conception des équipements industriels

À propos de Andrew Smith

Andrew Smith est ingénieur d'application et spécialiste en simulation chez GoEngineer. Andrew a obtenu son baccalauréat en génie mécanique et aérospatial ainsi que sa maîtrise en génie mécanique à l'Université d'État de l'Utah, où il a rédigé sa thèse sur l'aérodynamique du baseball et a découvert le phénomène Seam-Shifted-Wake. Il est passionné par le génie, la dynamique des fluides et la simulation, et adore aider les autres à trouver la meilleure solution d'ingénierie à leur problème. Lorsqu'il ne travaille pas, Andrew peut être trouvé en train de lire près des falaises ou de faire du vélo de montagne avec sa famille.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.