Guide d'optimisation paramétrique de CATIA V5

Analyse et conception intégrées est une approche qui consiste à utiliser des outils logiciels pour analyser et optimiser les conceptions tout au long du cycle de développement du produit. Cette approche peut présenter plusieurs avantages pour les entreprises, notamment l'amélioration du rendement des produits, la réduction du temps de cycle de conception, la baisse des coûts de fabrication et une innovation accrue.

CATIA V5Product Engineering Optimizer favorise l'analyse et la conception intégrées en permettant aux concepteurs et aux ingénieurs d'améliorer leurs conceptions en utilisant une variété d'outils et de techniques d'analyse tout au long du cycle de développement du produit, réduisant ainsi le besoin de modifications coûteuses par la suite.

CATIA V5 Product Engineering Optimizer prend également en chargeoptimisation multi-objectifs, permettant aux utilisateurs d'optimiser les conceptions pour plusieurs objectifs simultanément, comme minimiser le poids tout en maximisant la résistance ou minimiser les coûts tout en maximisant les performances.

Cette fonctionnalité encourage les utilisateurs à prendre en compte l'ensemble du cycle de vie du produit, y compris la fabrication, l'assemblage et la maintenance. De plus, l'intégration d'une analyse à la conception favorise la collaboration entre ingénieurs de différentes disciplines.

Étude de cas

La création d'une conception pour l'optimisation dans CATIA V5 Parametric Optimization implique la définition des paramètres de conception, la définition des contraintes et des objectifs et la génération d'un modèle de base pour l'optimisation.

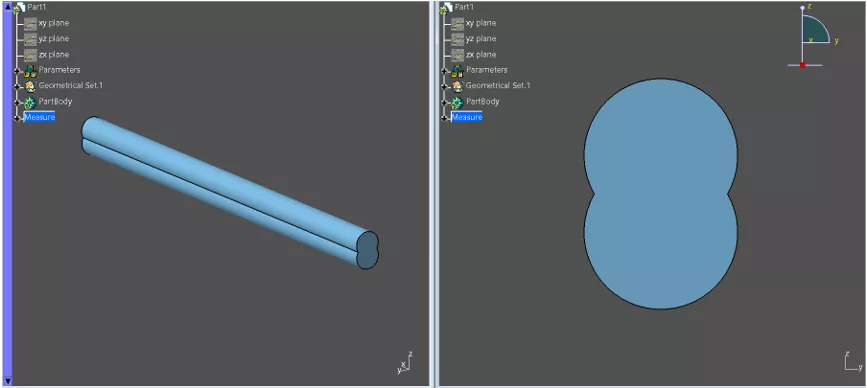

Dans cet article, nous allons démontrer cet outil à l'aide d'une poutre en porte-à-faux soumise à une charge ponctuelle. Nous utilisons une forme de profil dont le calcul des propriétés de section est plus complexe. (Figure 1) Les résultats obtenus ont été validés à l'aide deLogiciel Abaqus/CAE.

Figure 1 : Profil du faisceau

Les étapes ci-dessous expliquent comment nous avons créé la pièce utilisée dans l’exemple.

Conception des pièces

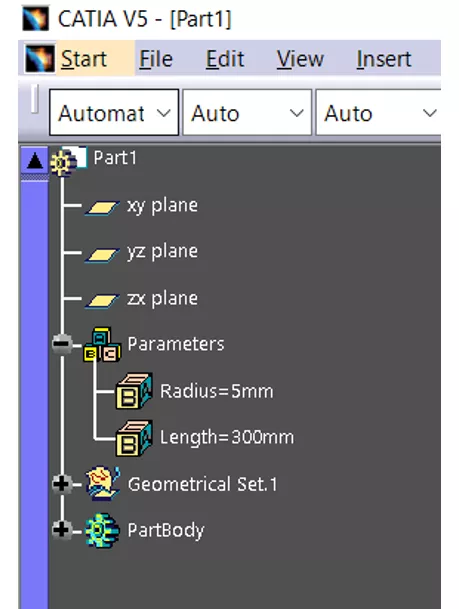

Après avoir ouvert le nouveau document de pièce, on a créé deux nouveaux paramètres («« Rayon »et "Longueur") avec des dimensions initiales de 5 mm et 3000 mm, respectivement. (Figure 2)

Figure 2 : Paramètres initiaux

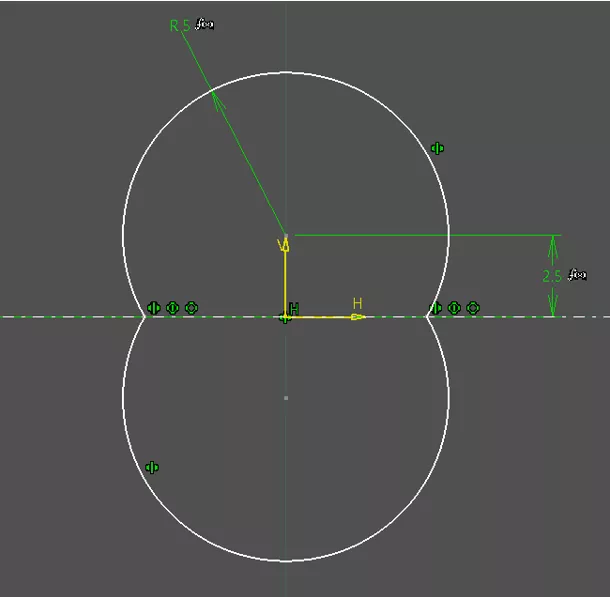

À l'aide du croquis, nous avons dessiné un profil circulaire et lié le rayon du cercle au paramètre « Rayon » et la distance du centre du cercle à la ligne de symétrie au paramètre « Rayon »/2. (Figure 3)

Figure 3 : Croquis de profil

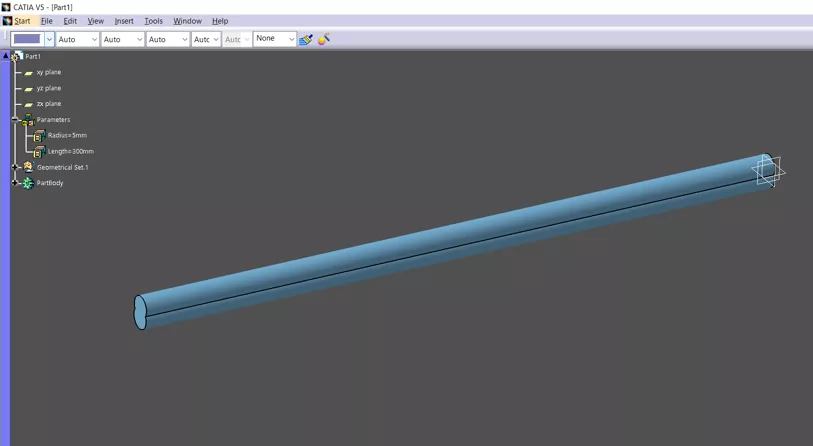

Le profil esquissé a été extrudé et lié au paramètre « Longueur » (Figure 4), et nous avons attribué des propriétés de matériau en acier à la poutre. (Figure 5)

Figure 4 : Poutre extrudée

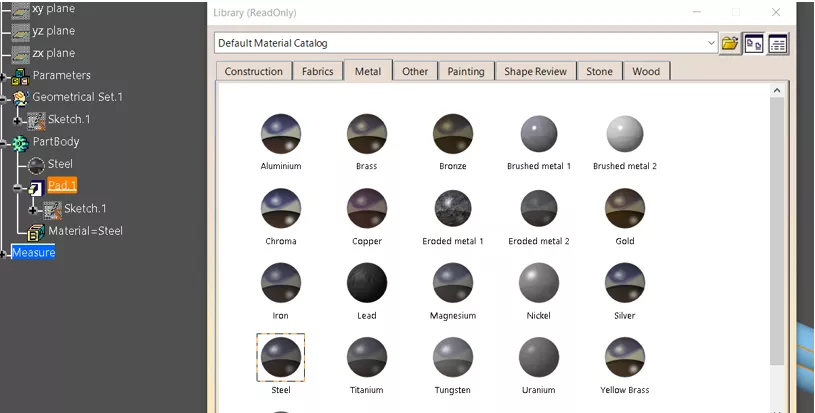

Figure 5 : L'acier comme choix de matériau

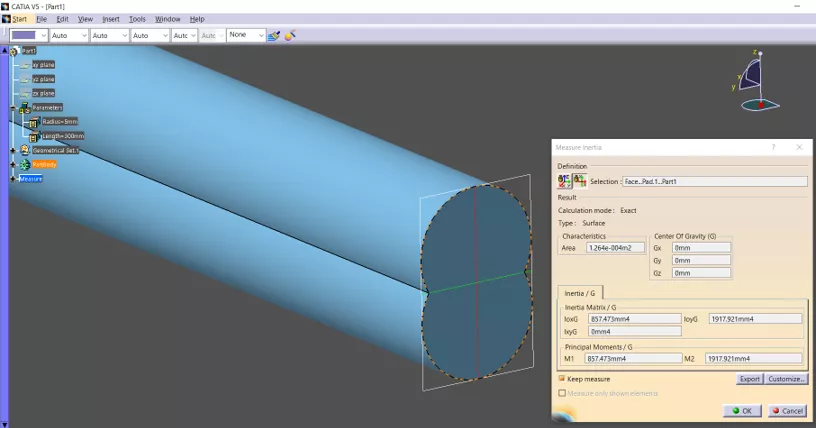

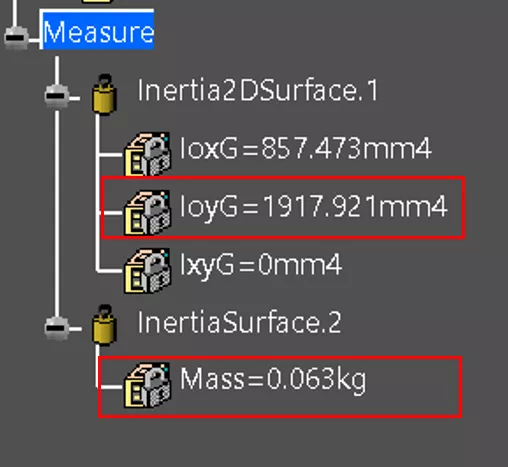

On a utilisé leMesurer l'inertieoutil pour mesurer le deuxième moment d'inertie du profil de la poutre. (Figures 6 et 7) De plus, nous avons utilisé Mesurer l'inertie pour obtenir la masse de la poutre, avec la possibilité de conserver les mesures.

Figure 6 : Mesure du deuxième moment d'inertie

Figure 7 : Mesures du deuxième moment d'inertie et de la masse

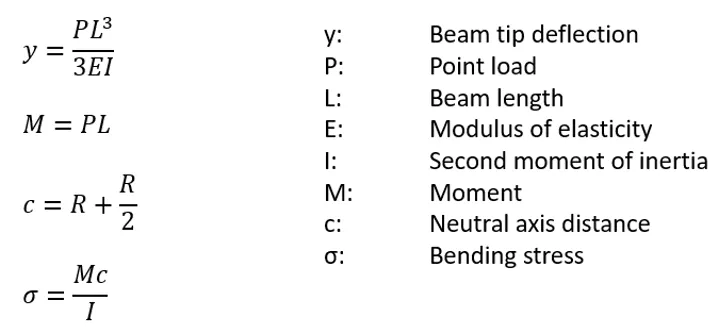

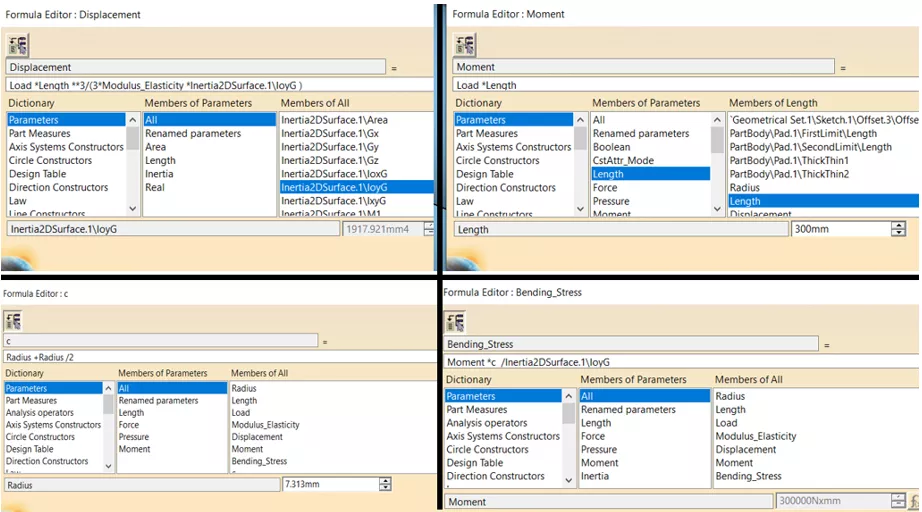

Finalement, on a utilisé des équations de base pour créer des relations paramétriques. (Figures 8 et 9)

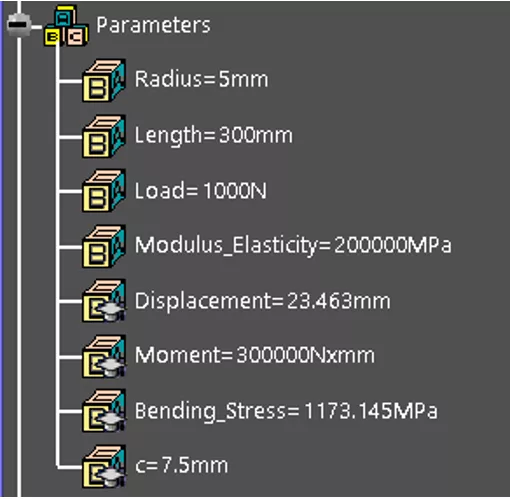

Une liste complète des paramètres est présentée à la figure 10.

Figure 8 : Équations

Figure 9 : Paramètres supplémentaires

Figure 10 : Résumé des paramètres

Pour vérifier le bon réglage des équations, il faut tester comment la modification des paramètres constants tels que « Rayon », « Longueur » et autres affecte les valeurs des paramètres décrits par les équations.

Optimisation

L'objectif du processus d'optimisation était de trouver un rayon optimal pour le profil de la poutre, afin de minimiser le déplacement de la pointe sous une charge ponctuelle de 1 000 N, tout en empêchant la masse de la poutre de dépasser 0,10 kg. Dans cet exemple, la contrainte n'a pas été utilisée comme contrainte, mais a été calculée à titre informatif.

La longueur de la poutre a été maintenue constante tout au long du processus. Le déplacement de la poutre a été minimisé à mesure que l'inertie de sa section augmentait. On s'attendait donc à ce que l'optimisation trouve la solution optimale lorsque la limite supérieure de la contrainte de masse serait atteinte.

Étapes de réalisation d'une optimisation paramétrique

Voici les étapes à suivre pour réaliser une optimisation paramétrique afin d’obtenir la conception optimale.

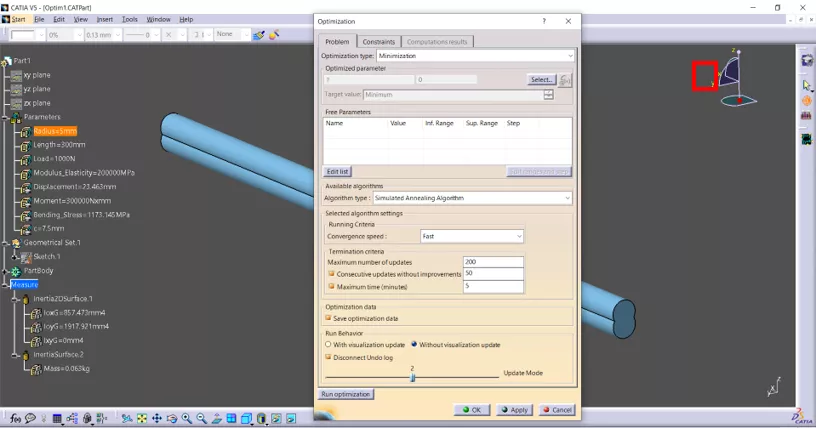

Pour optimiser le profil du faisceau, ouvrez-leOptimiseur d'ingénierie de produitsétabli.

Pour démarrer la configuration de l'optimisation, cliquez sur leOptimisationbouton. (Figure 11)

Figure 11 : Configuration d'optimisation

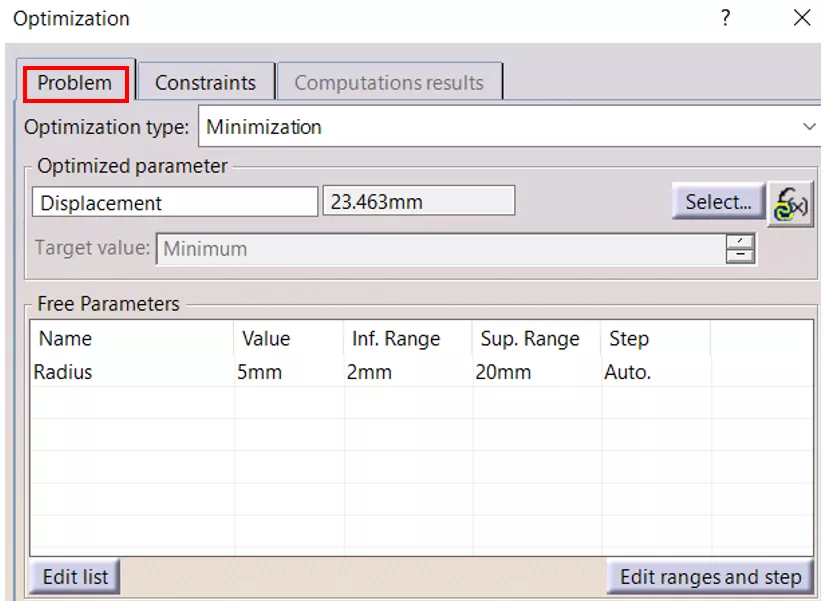

Sous leProblème onglet, pour leType d'optimisation, sélectionner Minimisation. Sous Paramètre optimisé, sélectionner Déplacement- paramètre créé précédemment. (Figure 12) Ceci décrit la fonction objective d'optimisation.

Figure 12 : Fonction objective et configuration des variables

Ensuite, sousParamètre libre,Sélectionnez le paramètre « Rayon » avec des limites inférieure et supérieure de 2 mm et 20 mm, respectivement. C'est cette variable qui sera optimisée.

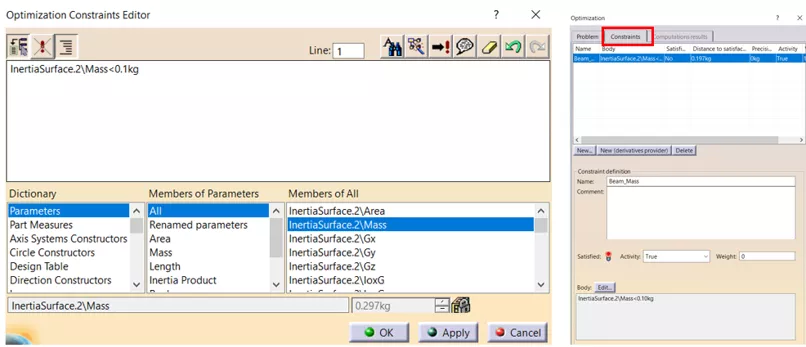

La contrainte de masse est mise en place sous leContrainte tab. (Figure 13) Lorsque la contrainte de masse est définie, l'unité « kg » doit être ajoutée à la fin de l'équation. Des contraintes supplémentaires, telles que la contrainte de flexion, peuvent être ajoutées au besoin (mais ne le sont pas dans cet exemple).

Figure 13 : Configuration des contraintes

Pour contrôler le processus d'optimisation, plusieurs autres paramètres de configuration liés aux algorithmes, aux critères d'exécution, etc., seront laissés tels quels.

Après Optimisation de l'exécution est sélectionné, nommez ou sélectionnez le fichier MS Excel dans lequel les résultats d'optimisation seront stockés.

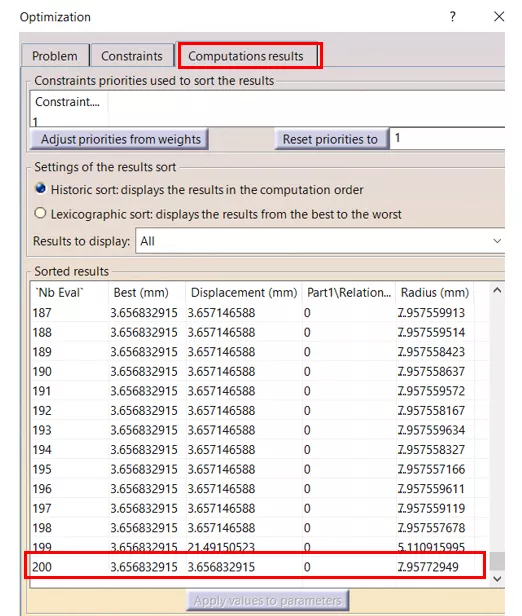

Dans ce cas, l'optimisation s'exécute en moins d'une minute. La progression de l'optimisation est observable en modifiant les paramètres et les valeurs de mesure. Une fois l'optimisation terminée, le logiciel énumère toutes les itérations. (Figure 14) Ces résultats sont également disponibles dans le document MS Excel enregistré.

Figure 14 : Résultats d'optimisation

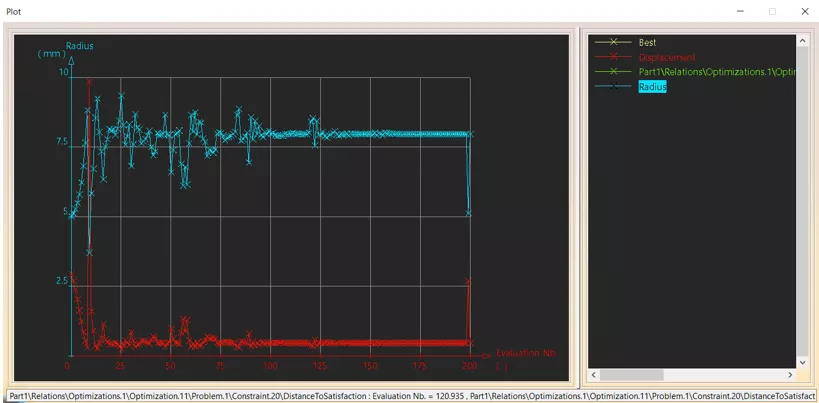

Une représentation graphique de la progression de l'optimisation peut aussi être tracée. (Figure 15)

Figure 15 : Progression de l'optimisation

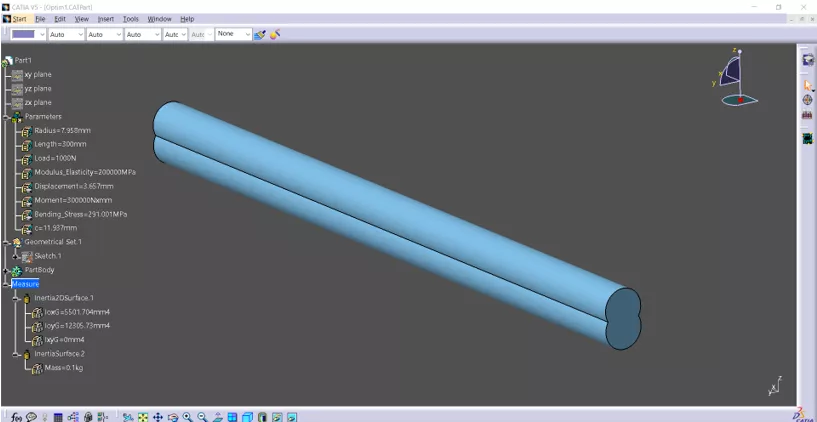

À la fin, les paramètres sont mis à jour avec l'itération qui a donné le meilleur résultat. (Figure 16)

Figure 16 : Faisceau optimisé

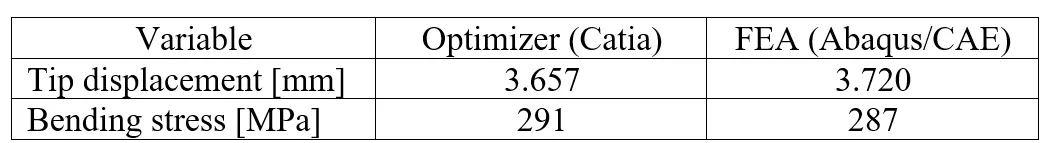

Les résultats montrent que le rayon calculé de 7,958 mm a entraîné un déplacement de la pointe d'environ 3,657 mm, tandis que la limite supérieure de la masse de la poutre, fixée à 0,1 kg, a été atteinte. Une contrainte de flexion maximale d'environ 291 MPa a aussi été calculée.

Validation

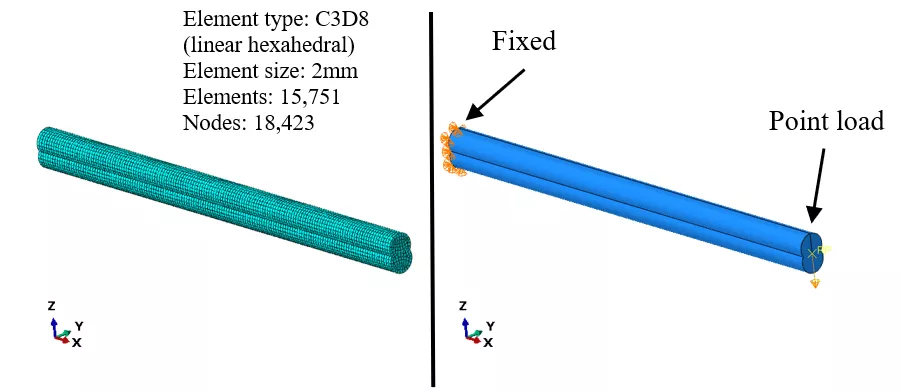

La validation de l'exactitude des résultats est à votre charge et nécessite un logiciel d'analyse par éléments finis. Dans cet exemple, nous avons utiliséAbaqus/CAENous avons configuré le modèle FEA comme une poutre en porte-à-faux avec une extrémité fixe et une charge ponctuelle de 1 000 N appliquée à l’autre extrémité. (Figure 17)

Figure 17 : Configuration du modèle FEA

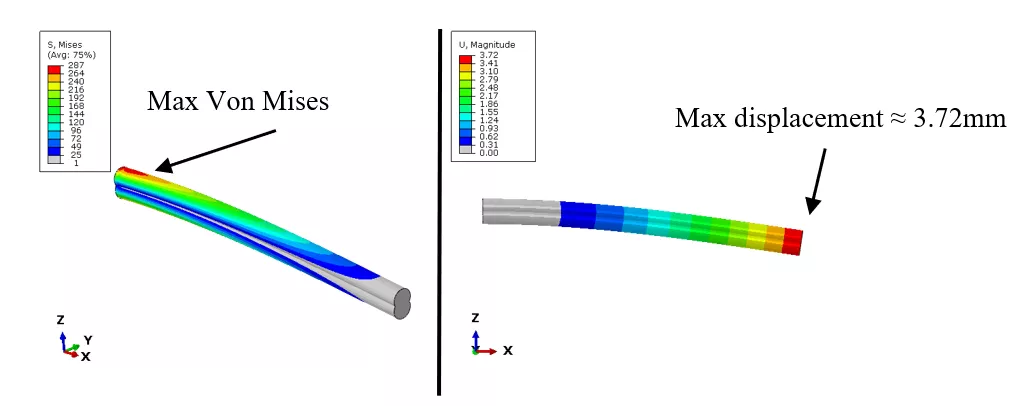

De plus, la figure 17 fournit des renseignements sur le type et la taille des éléments utilisés pour l'analyse. La contrainte de Von Mises a été choisie comme critère de rupture. Les résultats de l'analyse par éléments finis concordent avec ceux obtenus avec CATIA Optimizer, présentés à la figure 18 et résumés à la figure 19.

Figure 18 : Résultats de l'analyse par éléments finis

Figure 19 : Résumé des résultats

Conclusion

Comme vous pouvez le constater, un travail d'ingénierie considérable a été réalisé durant la phase de conception. Si notre exemple de poutre en porte-à-faux était simple, les principes abordés sont transférables et peuvent être appliqués à des conceptions plus complexes.

Vous voulez en savoir plus ?

![]() Faciliter la transition de SOLIDWORKS vers CATIA V5 – Webinaire

Faciliter la transition de SOLIDWORKS vers CATIA V5 – Webinaire

Abaqus et CATIA maintenant disponibles sur GoEngineer : PAS seulement pour les entreprises !

CATIA V5 contre 3DEXPERIENCE CATIA : interface, licences, installation et configuration

À propos de Dragan Maric

Dragan Maric est spécialiste principal en simulation chez GoEngineer. Il a obtenu un baccalauréat et une maîtrise en génie mécanique de l'Université du Michigan. Bien que Dragan ait plus de 18 ans d'expérience en analyse par éléments finis (FEA), son principal domaine d'expertise est le développement de produits.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.