Optimisation des collecteurs avec SOLIDWORKS Flow Simulation – Partie 1

Le monde de l'automobile est rempli d'ingénieurs qui cherchent constamment à améliorer les performances de leurs véhicules en remplaçant leurs pièces d'origine par des conceptions personnalisées. Ce processus peut s'avérer fastidieux et coûteux si vous essayez de concevoir une nouvelle conception sans avoir été testée dans des conditions réelles. Avec GoEngineer, nous disposons d'outils logiciels qui permettent de résoudre ce problème grâce à la simulation de conception ; dans cet article, on utiliseSOLIDWORKS Simulation d'écoulementanalyser et améliorer les performances d'un collecteur d'admission avec la dynamique des fluides numérique.

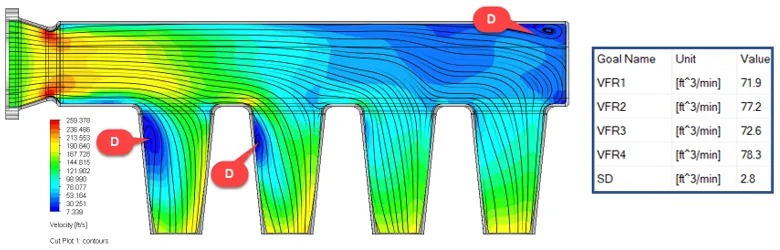

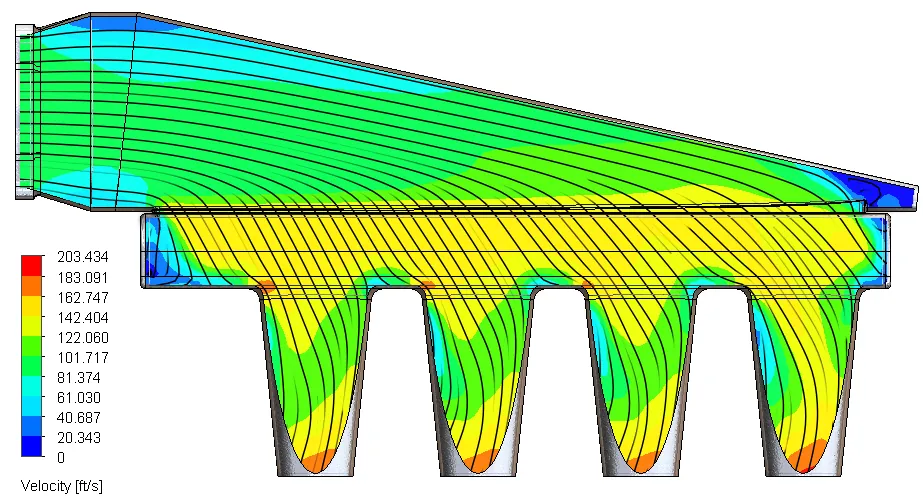

Figure 1 : Tracé de la trajectoire du flux d'air à travers le collecteur d'admission

Les bases

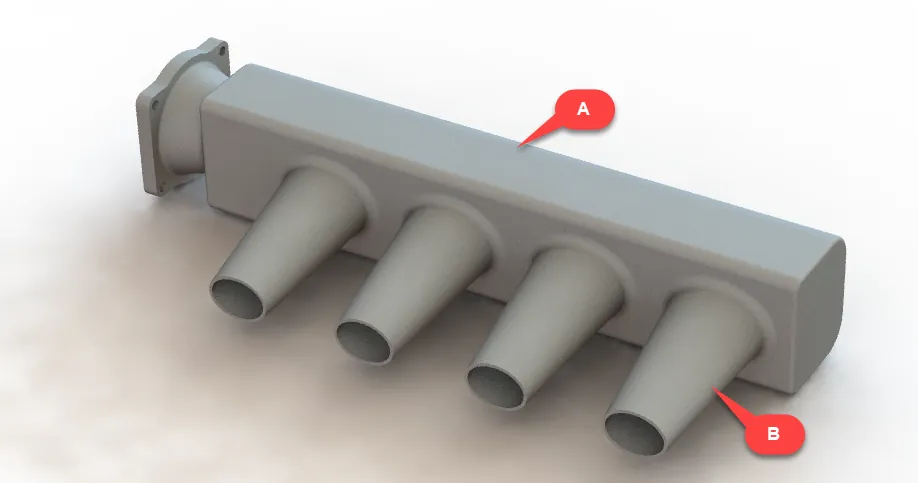

TLa fonction principale d'un collecteur d'admission est d'acheminer l'air vers la culasse d'un moteur. Un collecteur d'admission performant assure une répartition uniforme de l'air entre les orifices d'admission des cylindres. Pour ce faire, il est composé de deux éléments principaux : le plénum (A) et les conduits (B).

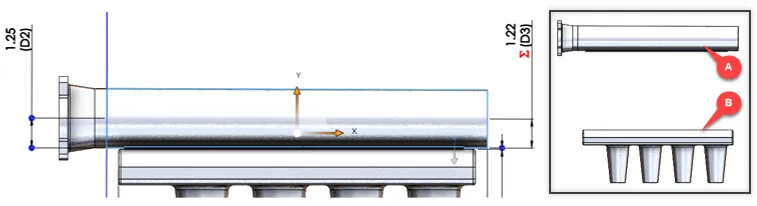

Figure 2 : Image de la conception de base du collecteur d'admission

J'ai modélisé le collecteur (figure 2) avec SOLIDWORKS pour l'analyse CFD. Ce modèle visait à tester les performances d'une forme fondamentale afin d'assurer son amélioration. Avec SOLIDWORKS Flow Simulation, la configuration de l'analyse est simple et ne nécessite que quelques réglages :

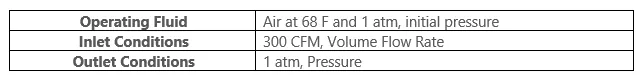

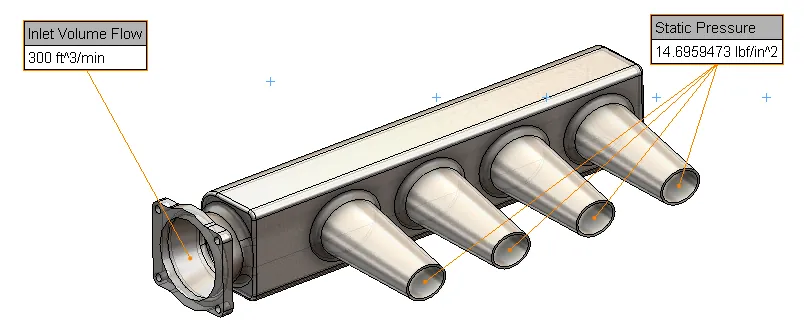

Tableau 1 : Conditions limites pour l'analyse

Figure 3 : Configuration de Simulation de flux SOLIDWORKS

Nous avons choisi un débit d'admission de 300 pi³/min, ce qui est typique pour un collecteur d'admission à 4 cylindres. L'air est à température et pression standard (STP) et nous avons réglé la sortie sur atmosphère ouverte, car nous voulons analyser seulement le collecteur et non l'ensemble du moteur.

Résultats de la conception préliminaire

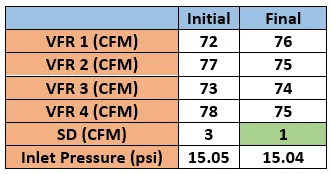

Figure 4 : Résultats de la simulation d’écoulement – Graphique de réduction de vitesse (à gauche), Tableau des objectifs (à droite)

Nous avons utilisé deux résultats pour étudier les performances du collecteur : une coupe de la vitesse de l'air à travers le collecteur et un tableau d'objectifs pour les débits volumiques (VFR) à travers les roues. Ces résultats nous permettent d'établir plusieurs éléments :

- Le tableau des objectifs indique que les coureurs ne sont pas équilibrés avec un écart type (ET) de 3 pi3/min! Alors que le 4e coureur fonctionne à 78 CFM, le 1er coureur fonctionne à 71 CFM.

- La forme du collecteur n'est pas non plus optimisée pour le flux d'air, comme en témoignent les zones de recirculation (D) du tracé de coupe de vitesse.

Il est important de noter que j'ai utilisé l'écart-type pour mesurer la répartition de l'air entre les canaux. L'écart type est une statistique pratique qui permet de suivre l'écart entre des valeurs et leur valeur moyenne (dans notre cas, le débit moyen est de 75 pi³/min, car le débit d'entrée de 300 pi³/min est réparti sur 4 canaux). Il est essentiel de garder ce chiffre aussi près que possible de 0 CFM autant que possible pour une bonne conception. Cela nécessitait une amélioration majeure de la conception.

Conception Mod – Collecteur à double plénum

Figure 5 : Variantes de conception du collecteur à double plénum

Pour améliorer le débit et la distribution de l'air, j'ai opté pour un collecteur d'admission à double plénum. J'ai placé un plénum conique (« A » sur la figure 6) par-dessus le plénum initial en forme de boîte (B) menant aux conduits.

Figure 6 : Variables de conception pour le plénum A (à gauche) ; séparation des plénums A et B (à droite)

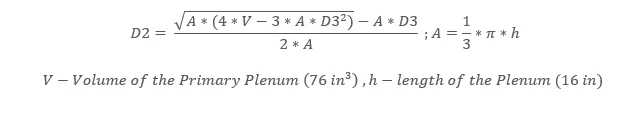

Pour piloter l'ensemble de la conception avec une seule variable, j'ai décidé de garder le volume du plénum conique constant (environ 1 litre). Cela m'a permis de manipuler sa forme uniquement avec le rayon majeur (D2), qui détermine le rayon mineur du plénum (D3). J'ai obtenu cela en insérant l'équation suivante dans SOLIDWORKS reliant les rayons :

Cela a défini mon objectif de conception : Quel rayon majeur du plénum en forme de cône donnera le meilleur rendement distribution uniforme du débit d'air ?

Figure 7 : Tableau d'étude paramétrique en action

Pour répondre à cette question, j'ai utilisé le Étude paramétrique Outil disponible dans SOLIDWORKS Flow Simulation (Figure 7). Il effectue l'analyse CFD sur une plage définie par l'utilisateur de paramètres géométriques et de procédés, à des fins d'exploration et d'optimisation de la conception. La ligne 1 indique le nom de la cote et les valeurs du rayon principal du plénum testé, en fonction des limites maximale (2 po) et minimale (1,25 po). J'ai pu déterminer la forme optimale du collecteur en enregistrant l'écart type pour chaque étape de conception. Dans notre cas, ce serait la conception indiquée dans la dernière colonne, avec le 2 po Grand rayon qui a montré un écart-type de 1 pi3/min.

Figure 8 : Animation de la trajectoire du flux d'air à travers un collecteur optimisé

Bien que nous ayons établi l'efficacité de la distribution du flux d'air grâce au paramètre d'écart type, nous devons encore nous assurer que le volume du collecteur est utilisé de manière optimale. Ceci est démontré par les tracés de trajectoire du flux d'air dans Flow Simulation. Ce tracé montre que le flux à travers le plénum primaire est uniforme, exempt d'accélérations localisées et de points morts.

Outre une petite partie au niveau du nez du plénum, le tracé de la coupure de vitesse indique également cette uniformité du flux à travers le collecteur et les canaux, exempt de toute zone de recirculation.

Voici un tableau comparant les résultats entre la conception en caisson et la conception à double plénum. Ce changement de conception a permis d'améliorer considérablement le débit d'air dans le premier canal.

Résumé

En utilisant Simulation SOLIDWORKS, nous avons pu repenser le collecteur en forme de boîte pour améliorer les performances du débit d'air. On a profité de Paramétrique étude outil permettant de simplifier et d'automatiser le processus d'itération de conception, permettant aux utilisateurs de trouver des points de fonctionnement optimaux avec une intervention minimale de l'utilisateur.

Un gros merci à Jeff Jordan, notre chef de produit électrique et PCB, pour ses idées, ses conseils et son expertise automobile. Il contribue à révolutionner la façon dont les ingénieurs conçoivent et conçoivent les produits. EXPERIENCE l'un de ses projets. articlescouvrant la rétro-ingénierie dans la conception automobile.

Dans cet exemple, nous n'avons modifié qu'un seul paramètre de conception, mais la plupart des situations d'ingénierie nécessitent d'équilibrer plusieurs paramètres pour atteindre un objectif. Restez à l'écoute pour la deuxième partie de cet article, où nous relèverons ce nouveau défi :

Optimisation du collecteur d'admission avec plusieurs variables de conception !

À propos de Arun Thiraviam

Arunachalam Thiraviam est spécialiste des produits de simulation chez GoEngineer. Il participe à l'éducation et à l'assistance des clients dans l'étude de la qualité de la conception de produits grâce à l'analyse FEA, CFD et de moulage par injection. Il détient une maîtrise en génie mécanique de l'Université d'État de la Caroline du Nord, où il a étudié la dynamique des éoliennes à axe vertical flottantes. En dehors de l'ingénierie, il joue de la guitare et écrit de la musique pendant son temps libre.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.