Pourquoi utiliser des éléments hexagonaux dans votre FEA ?

Dans cet article, nous comparons les éléments tétraèdres et hexaèdres et montrons un exemple de la raison pour laquelle ces derniers peuvent être importants à mettre en œuvre dans vos études FEA (analyse par éléments finis).

ÉLÉMENTS DU TÉTRAÈDRE

Des outils FEA commeSOLIDWORKS Simulationutiliser des éléments tétraédriques de type triangle (TET4) pour mailler des motifs (Figure 1).

Figure 1 – À gauche : Déformation d’un seul élément TET4 ; À droite : Déformation de 10 000 éléments TET4

Ce type d'élément est idéal lorsque les utilisateurs ne veulent pas passer beaucoup de temps à mailler leurs modèles.

Le maillage tétraédrique peut être automatisé efficacement par les développeurs de logiciels et parfois la seule chose dont l'utilisateur doit être conscient est simple : ajouter plus d'éléments au problème pour le rendre plus précis jusqu'à ce que je manque de temps.

La polyvalence et la facilité d'utilisation de cet élément reposent sur le principe selon lequel toutes les formes peuvent être approximées de manière fiable comme des triangles.

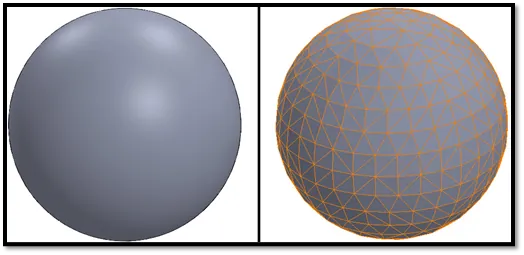

Figure 2 – À gauche : géométrie sphérique ; à droite : maillée avec TET4

ÉLÉMENTS HEXAÈDRES

Des outils FEA avancés commeSIMULIAworks incluent des types d'éléments supplémentaires qui offrent aux utilisateurs un meilleur contrôle sur leurs maillages afin d'optimiser le temps de résolution. L'élément hexaèdre carré (HEX8) est un élément populaire.

Figure 3 – À gauche : Déformation d’un seul élément HEX8 ; À droite : Déformation de 10 000 éléments HEX8

Ce type d'élément a des exigences plus strictes pour plusieurs raisons :

- Toutes les formes ne peuvent pas être approximées efficacement par des carrés, c'est pourquoi un maillage mixte est souvent nécessaire.

- Les utilisateurs devront identifier les surfaces naturelles sur lesquelles orienter les éléments.

- Des retours plus importants peuvent être nécessaires pour des formes plus complexes. Par conséquent, pour certaines géométries, il n'est pas pratique d'utiliser des hexaèdres.

Cependant, lorsque cet élément est appliqué, le temps supplémentaire nécessaire à leur configuration pourrait en valoir la peine.

Exemple d'impact hexaèdre par rapport au tétraèdre

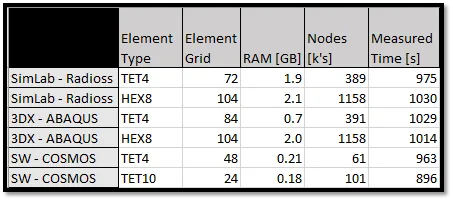

Pour comparer le tétraèdre à l'hexaèdre, j'ai effectué un test d'impact simple avec différents outils d'analyse par éléments finis. J'ai ajusté la taille du maillage de manière à ce qu'il faille environ 1 000 secondes pour résoudre chaque étude. Voici mes résultats :

Figure 4 – À quoi ressemblent les résultats quand on met le maillage à l'échelle de sorte que chaque étude prenne environ 1 000 secondes ?

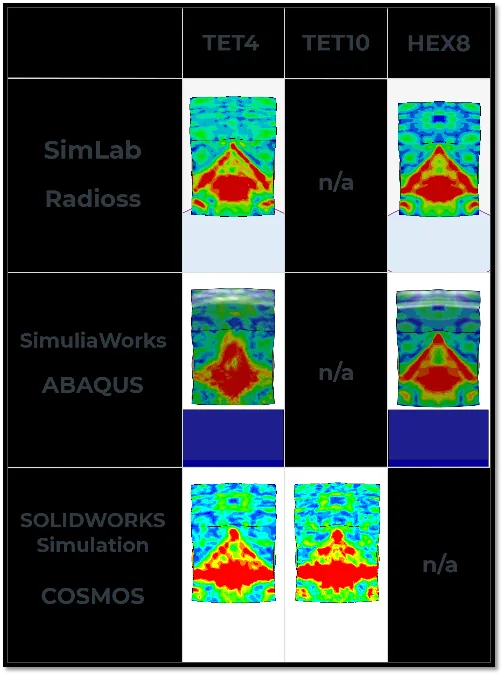

Regardez attentivement la comparaison côte à côte dans la figure 5. Quel type de maillage pensez-vous être le plus performant ?

Figure 5 – Quel type de maillage semble être le plus performant ?

Dans ce cas d'impact, il semble y avoir beaucoup de bruit numérique sur l'élément tétraèdre. Même les éléments TET10 d'ordre supérieur semblent relativement peu performants, voire moins performants que les TET4. Cela pourrait expliquer pourquoi certains outils d'analyse par éléments finis avancés ne prennent pas en charge les TET10 pour les études d'impact.

Les détails complets de l'étude peuvent être consultésici, mais un résumé rapide est présenté ci-dessous :

Figure 6 – Résumé des besoins en maillage et en ressources

CONCLUSION

Les éléments hexagonaux offrent une solution plus efficace pour certaines classes de problèmes. Souvent, le degré élevé de déformations locales observé lors d'une étude d'impact peut conférer un avantage considérable à l'utilisation de ces éléments.

Cependant, pour effectuer des analyses statiques simples, les utilisateurs préféreront peut-être passer rapidement à la phase de maillage. Les tétraèdres constituent une excellente solution dans ce cas si les déformations ne sont pas globalement complexes.

À propos de Shaun Bentley

Shaun Bentley est passionné par les mathématiques appliquées et l'ingénierie, ce qui l'a conduit à explorer et comprendre les applications concrètes de la FEA, CFD, cinématique, dynamique, ainsi que la modélisation 3D et 2D. Il enseigne de nombreux cours de simulation à la fois aux nouveaux utilisateurs et aux utilisateurs avancés participant à des formations chez GoEngineer. Depuis 2006, Shaun travaille avec des outils de simulation pour résoudre des problèmes d'ingénierie réels. À chaque nouveau projet, il cherche des moyens de repousser les limites de la simulation, allant même jusqu'à écrire du code sur mesure et des macros. Il a réussi l'examen FE du Michigan et agit en tant que mentor ou consultant pour pratiquement toute industrie utilisant SOLIDWORKS, en particulier dans les secteurs de l'automobile et des outils automatisés. Il est champion de modélisation 3D rapide et l'un des premiers experts certifiés SOLIDWORKS en simulation au monde.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.