Roush

Renseignements sur les pièces imprimées en 3D

Maintenant au service des États-Unis et du Canada

Maintenant au service des États-Unis et du Canada

Changement du support de caméra Roush

Roush se tourne vers l'impression 3D pour fabriquer du matériel de remplacement pour ses camions personnalisés.

Points clés

Problème: Une modification de la conception du support de caméra de la calandre avant était nécessaire sur le Roush F-150 en raison d'un problème ADAS, mais la refonte de la calandre n'était pas réalisable en raison de contraintes de production.

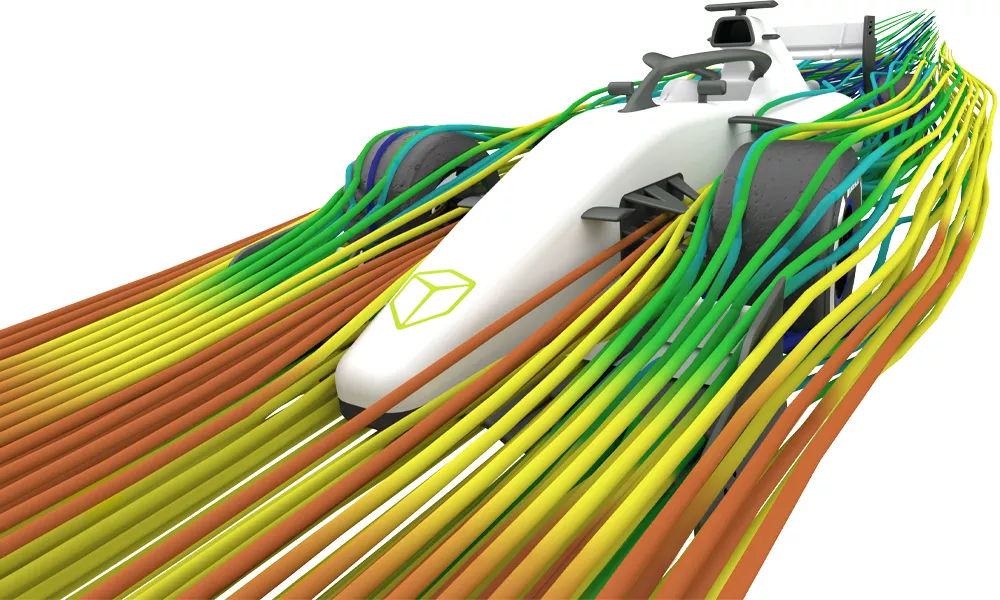

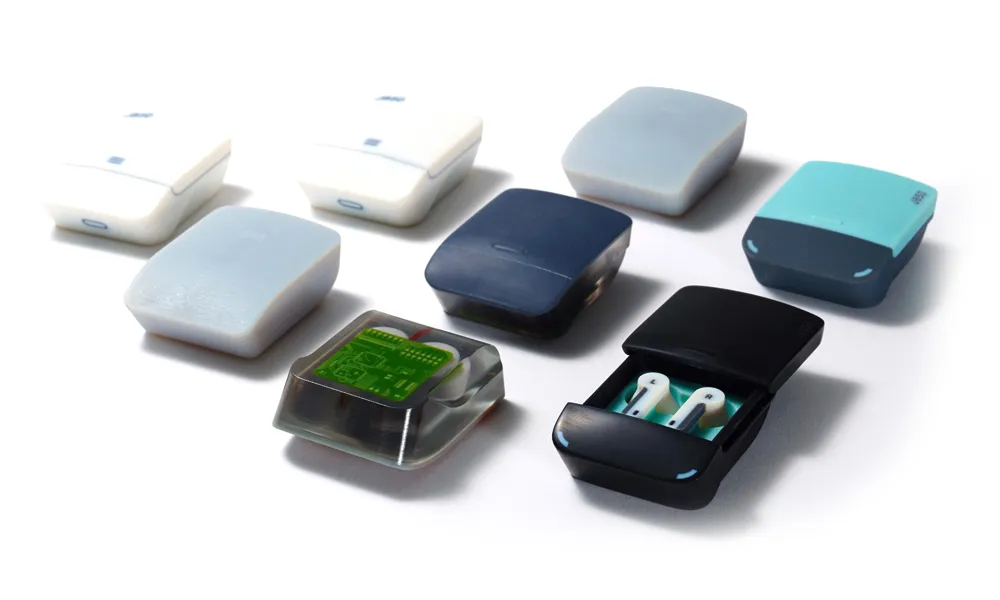

Solution: Roush a imprimé en 3D les nouveaux supports de caméra à l'aide de la technologie SAF™ avec l'imprimante H350™.

Résultats: Une économie de 50 % sur le temps de cycle et de 35 % sur les coûts a été réalisée, tout en respectant les délais de production et en évitant les retards.

L'histoire

Fondée par la légende du sport automobile Jack Roush, Roush Performance développe des améliorations de style et de performances pour les véhicules OEM comme la Ford Mustang et la camionnette F-150, ainsi que des ensembles de mise à niveau pour d'autres véhicules sélectionnés.

Un changement de conception de dernière minute concernant l'emplacement de la caméra sur la calandre avant du pick-up Roush F-150 s'est avéré nécessaire en raison d'un problème lié au système ADAS (Advanced Driver Assistance System). La solution était de repenser la calandre ou le support de la caméra. La calandre étant déjà en production, un support repensé offrait une meilleure alternative. Cependant, cette option nécessitait un nouvel outillage de moulage par injection, compromettant ainsi le respect des délais de production et de livraison du camion.

Au lieu du moulage par injection, les ingénieurs de Roush ont imprimé les supports en 3D grâce à la technologie SAF™ (Selective Absorption Fusion™) sur l'imprimante H350™. Ce procédé sur lit de poudre a permis de produire, sur plusieurs cycles de fabrication, plusieurs milliers de pièces pour l'ensemble de la production des F-150. Le procédé SAF produit également des pièces aux propriétés mécaniques quasi isotropes et à la régularité nécessaire pour satisfaire aux spécifications de qualité du PPAP (processus d'approbation des pièces de production).

L'impression 3D du support de caméra a permis de réduire le temps de cycle d'au moins 50 % par rapport au moulage par injection, permettant à Roush de respecter son horaire de production. La solution de moulage par injection aurait pris de trois à quatre mois pour passer de la conception initiale de l'outil aux pièces finales, pour un coût d'environ 30 000 $. Le coût d'impression des pièces SAF s'est élevé à environ 19 500 $, soit une économie de 35 %, et le temps de cycle a été réduit à huit semaines. De plus, un prototype imprimé en 3D du nouveau support a montré qu'il n'était pas optimal. Roush a pu rapidement imprimer en 3D un meilleur design et imprimer les pièces finales, évitant ainsi des retards et des coûts supplémentaires liés à la refonte du moule pour la pièce repensée.

Résumé

Post-traitement supplémentaire :Les pièces finales ont été lissées et peintes.

RESSOURCES SUPPLÉMENTAIRES SUR L'IMPRESSION 3D

ASSISTANCE TECHNIQUE PRIMÉE

Les vastes connaissances techniques de GoEngineer peuvent répondre à vos besoins en matière de fabrication additive. Notre équipe primée est là pour vous aider. Contactez-nous et découvrez pourquoi GoEngineer est le plus grand détaillant mondial de systèmes SOLIDWORKS et Stratasys !

Cours d'impression 3D

Apprenez à utiliser toutes les fonctionnalités et tous les outils des imprimantes 3D commerciales Stratasys grâce à la formation d'intégration à la fabrication additive et aux cours d'impression 3D de GoEngineer. Profitez de notre équipe d'experts en impression 3D pour vous aider à exploiter pleinement vos capacités d'impression 3D.

SERVICES D'IMPRESSION 3D

Peu importe la taille, la quantité ou la complexité des pièces nécessaires, GoEngineer peut vous aider ! Profitez de nos services d'impression 3D pour aider votre organisation à produire les meilleures pièces et prototypes disponibles sur le marché.

Ressources additionnelles

Tirez parti de la vaste base de connaissances et de ressources de GoEngineer.

Trouver une solution

Notre base de connaissances complète contient plus de 12 000 ressources pour répondre à vos questions sur la conception de produits. Des questions de base sur la CAO aux guides et tutoriels détaillés, trouvez la solution ici.Trouver une solution

FORMATION PROFESSIONNELLE

Améliorez vos compétences grâce à des formations professionnelles et des certifications en SOLIDWORKS, FAO, impression 3D et numérisation 3D, offertes de quatre façons : à votre rythme, en ligne, sur place ou en classe. Formations certifiées

BLOGUE

Ressource technique n° 1 au monde : à portée de la main. Parcourez des centaines de conseils et astuces SOLIDWORKS, de développements de produits de fabrication additive, d'annonces, de guides pratiques et de tutoriels.Blogue

Chaîne YouTube

Notre chaîne YouTube héberge des centaines de tutoriels pédagogiques, de démonstrations de produits, de webinaires enregistrés et de meilleures pratiques pour tous nos produits et services. Chaîne YouTube de GoEngineer

Boutique en ligne

Commandez des matériaux et consommables d'impression 3D, inscrivez-vous aux formations SOLIDWORKS et achetez de l'équipement GoEngineer officiel directement dans notre boutique en ligne. Boutique en ligne

WEBINAIRES

Nos webinaires d'ingénierie sont animés par certains des meilleurs experts du secteur. Ils sont toujours enregistrés, toujours gratuits et offrent systématiquement une séance de questions-réponses en direct. WEBINAIRES

Services d'impression 3D

Avez-vous besoin d'imprimer une pièce en 3D ? Nos experts en fabrication additive imprimeront votre pièce en 3D et vous la livreront grâce aux dernières technologies sur l'une de nos imprimantes 3D professionnelles FDM, PolyJet et SL.Services d'impression 3D