Sip Puff Bite

Pour mon cours de fin d'études en conception, mon équipe a travaillé sur la navigation avancée du système d'accueil portable et accessible (PADS), qui fait partie du programme Technology Recreation Access Independence Lifestyle Sports (TRAILS) dont l'objectif est la révolution de la réadaptation destétraplégiques(ceux qui ont une perte partielle ou totale de l'usage des quatre membres et du torse). Notre rôle dans ce projet pluriannuel était de repenser les nœuds moteurs et de créer un système de contrôle pour les bateaux destinés aux patients tétraplégiques et aux cliniciens.

Faire revivre une idée

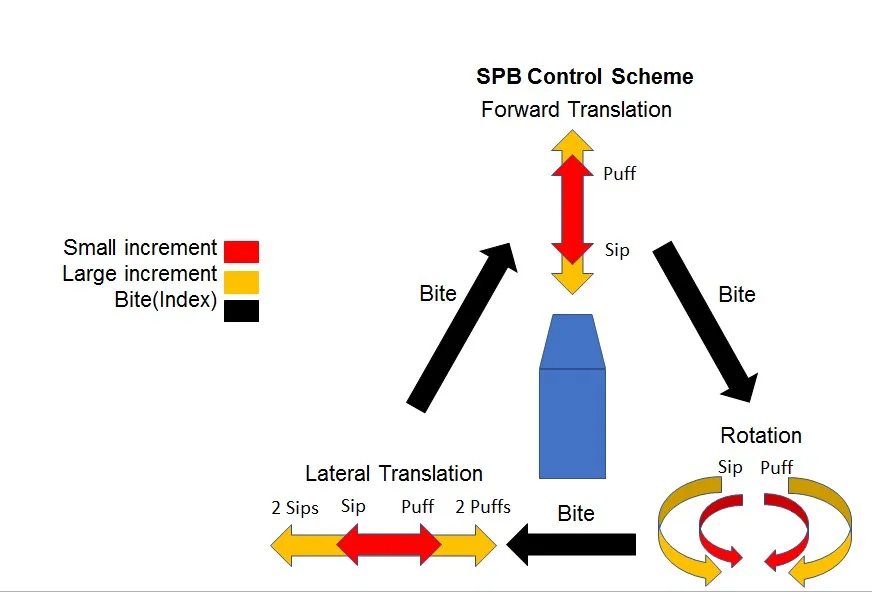

Nous devions utiliser un appareil appelé « sip ’n’ puff » (SP) comme système de contrôle pour les patients. Le SP convertit les variations de pression dues à l’inspiration et à l’expiration d’une paille en données utilisées pour créer des chaînes de caractères assignées aux commandes du bateau. Pour contrôler efficacement le bateau en eau libre et lors des manœuvres d’accostage, les chaînes de caractères devaient comporter au moins cinq caractères. Nous savions que plusieurs chaînes de cinq caractères seraient trop difficiles à mémoriser et ne permettraient pas un contrôle dynamique du bateau ; nous avons donc dû concevoir une méthode alternative.

Un autre ingénieur travaillant pour le programme TRAILS avait tenté de créer un interrupteur à morsure souple, mais le projet n'a jamais abouti. Nous avons décidé de relancer cette idée et de concevoir et fabriquer un interrupteur à morsure dont l'entrée servirait de mécanisme d'indexation pour alterner entre les menus. C'est ainsi que la séquence de commande « sip ’n’ puff » est devenue « Sip Puff Bite » (SPB).

Ces menus ont encore plus divisé le contrôle du bateau et réduit les commandes d'entrée à environ 2 à 3 caractères.

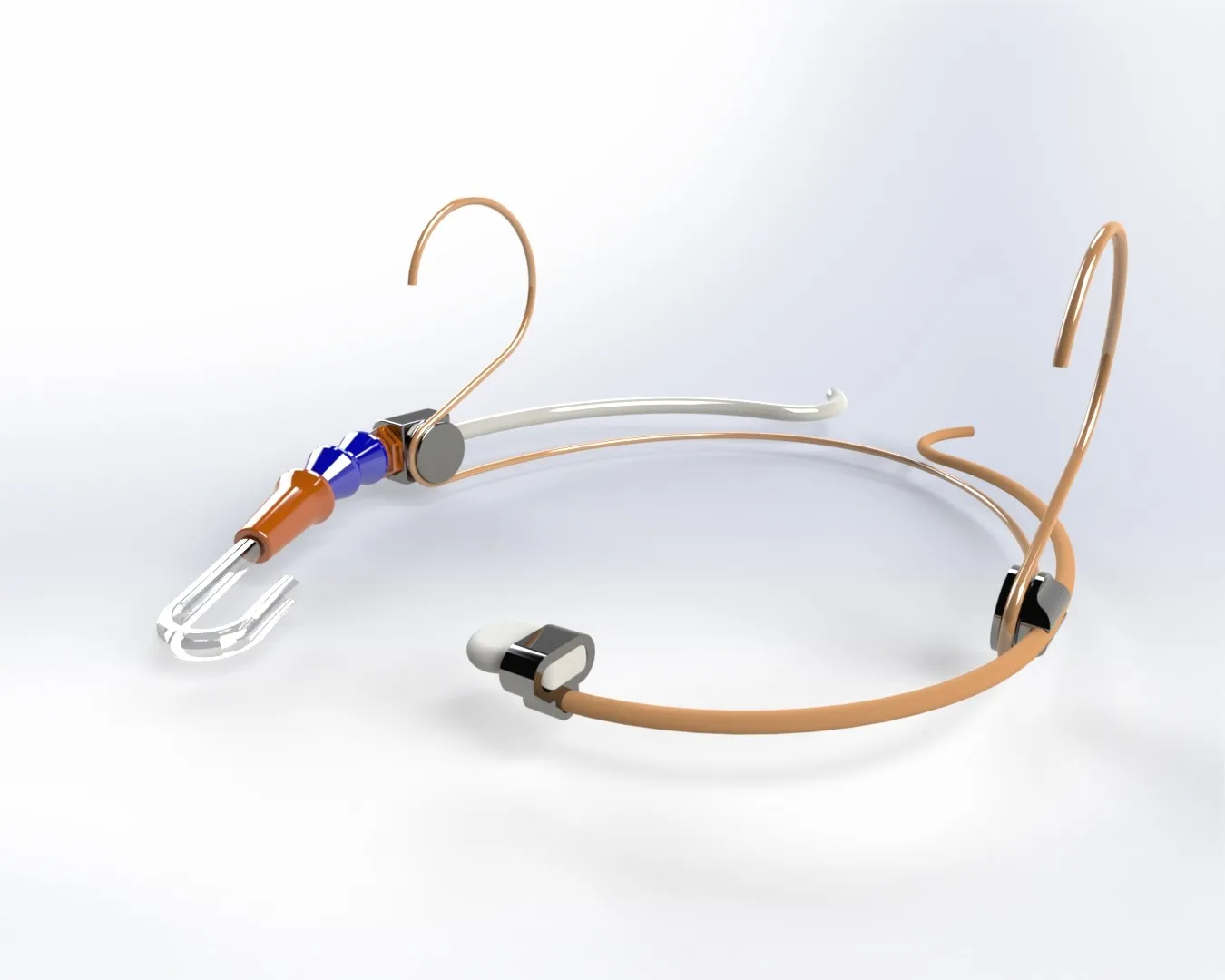

J'avais besoin de concevoir un casque léger et confortable pour faciliter l'utilisation de l'embout buccal et de la paille. J'ai trouvé un produit commercial sur lequel j'ai pu ajouter des pièces spécialement conçues pour le montage de l'embout buccal et de la paille.

Les modèles 3D, les prototypes et les moules

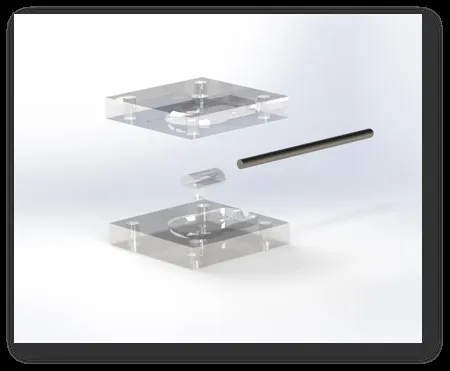

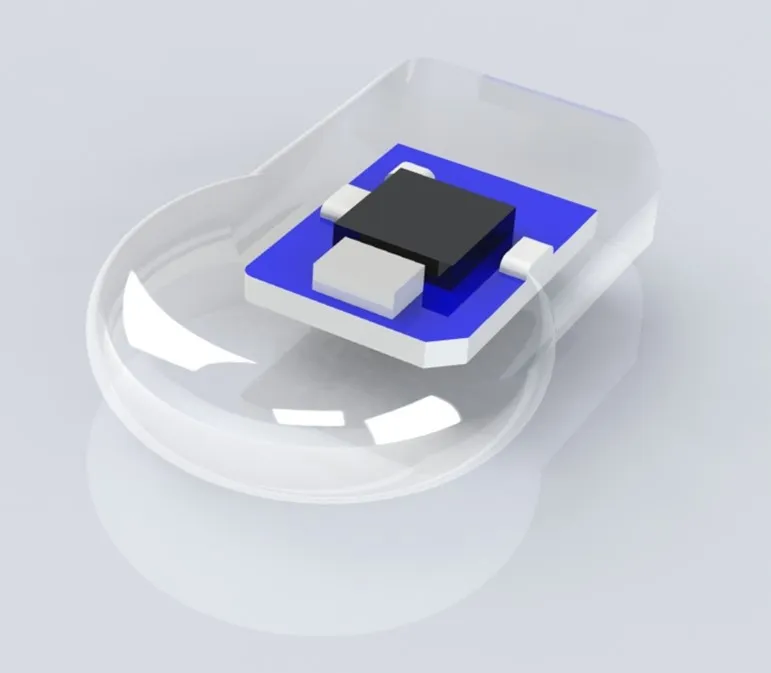

J'ai collaboré avec le laboratoire Hitchcock Research Group (HRG) pour concevoir la pièce de morsure. Le HRG se spécialise dans les capteurs de pression en silicone souple permettant de mesurer les forces et les pressions exercées sur différentes parties du corps. Le laboratoire crée des capteurs enrobés de silicone par moulage par injection.SOLIDWORKSJ'ai rapidement conçu la géométrie globale de la pièce de morsure, puis j'ai utilisé l'impression 3D pour peaufiner la conception et imprimer des prototypes jusqu'à la finalisation du modèle. J'ai modélisé les moules avec SOLIDWORKS Mold Tools.

La prochaine étape était de choisir le matériau. Le silicone devait durcir à 150 °C pendant au moins une heure, ce qui voulait dire que le matériau était résistant à la chaleur. Le métal ne pouvait pas convenir, car les moules étaient petits et les détails complexes, et le temps imparti ne permettait pas l'usinage d'une pièce aussi complexe. Avec l'aide de HRG, j'ai trouvé le Centre d'intervention médicale (CMI), un institut capable d'imprimer en 3D avec la résine haute température Form Labs, un matériau résistant à la chaleur.

La résine haute température Form Labs résiste à 200 °C et était donc parfaite pour nos besoins. J'ai dû faire imprimer en 3D quelques versions des moules par CMI, car le HRG et moi-même devions concevoir le processus de moulage, car il s'agissait d'une nouvelle conception non testée. Avec les moules finaux et l'aide de CMI, on a créé la pièce de morsure qu'on avait conçue.

Mettre les voiles

J'ai conçu et imprimé en 3D des points de fixation spécifiques pour intégrer la pièce de morsure personnalisée au casque commercial. J'ai présenté le prototype assemblé lors de ma journée de design senior. Une fois le système de contrôle codé, il sera testé sur une population de patients afin d'affiner les commandes et de recueillir des retours.

Le programme TRAILS prévoit de présenter le PADS lors de conférences médicales l'an prochain, avec pour objectif final d'avoir plusieurs PADS à utiliser dans des programmes à travers le pays.

À propos de Nathen Blas

Nathen Blas est ingénieur en support technique SOLIDWORKS basé à notre siège social situé à Salt Lake City, Utah. Il a obtenu son baccalauréat en génie mécanique à l'Université de l'Utah en 2018 et a rejoint la famille GoEngineer la même année.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.