Présentation des composites dans 3DEXPERIENCE CATIA

Fonctionnalité de conception composite dansCATIA, renforcée par lePlateforme 3DEXPÉRIENCE, metDassault SystèmesSolution de pointe. Pour exploiter pleinement la puissance de cette solution, il est essentiel de comprendre les différents processus associés à CATIA Composite Design et leurs avantages pour l'utilisateur. La conception de composites dans CATIA est décomposée en étapes. De plus, différentes méthodes peuvent être utilisées pour optimiser le processus de conception en fonction de l'application. Cet article présente les principes fondamentaux et le processus de conception de pièces composites dans CATIA.3DEXPÉRIENCE CATIA.

Qu'est-ce que les composites ?

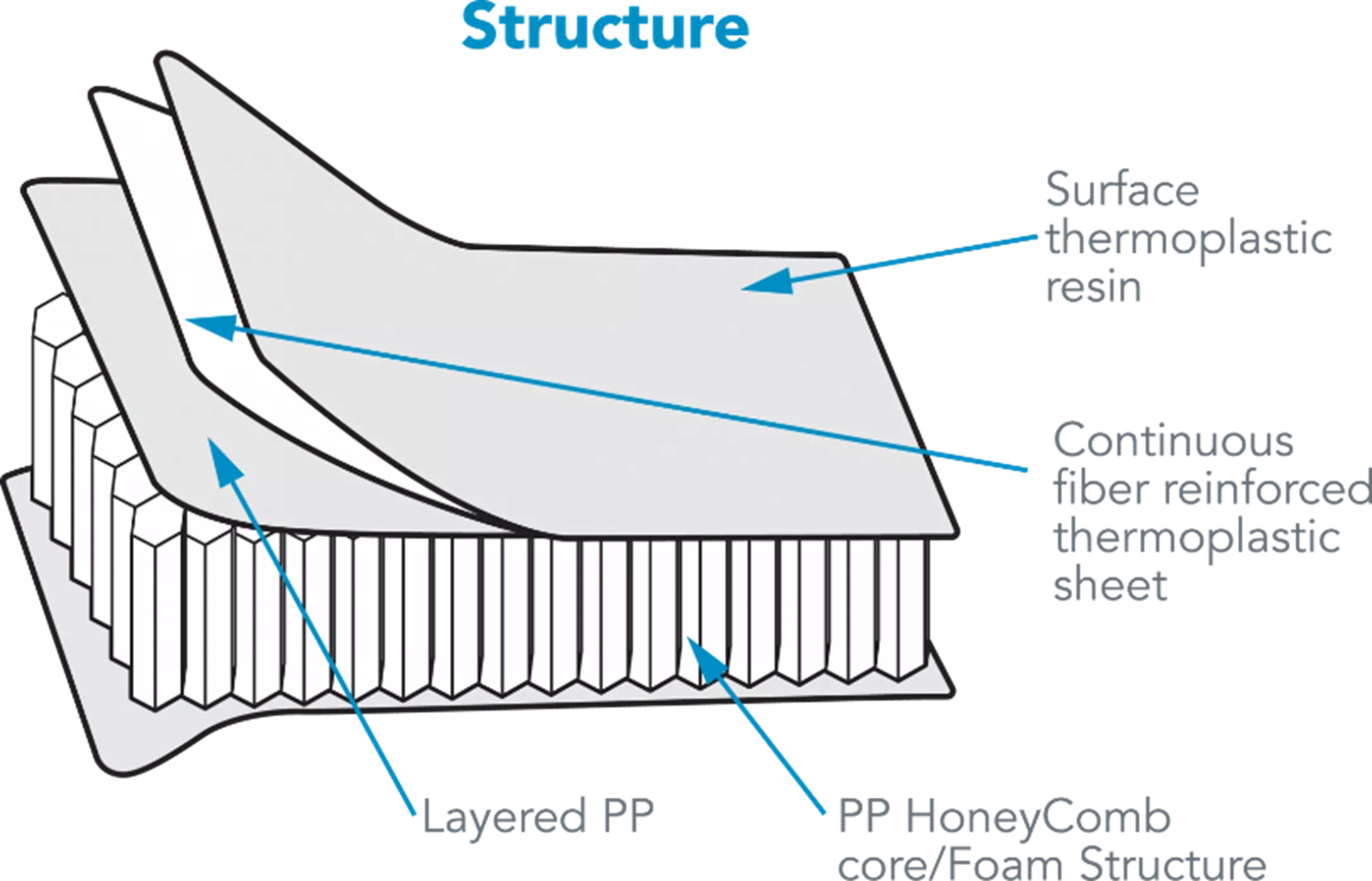

Un composite est un matériau composé de deux matériaux aux propriétés différentes. Leur combinaison crée un nouveau matériau aux propriétés améliorées. L'un de ces deux matériaux est constitué d'un ensemble de fibres, appeléphase de renforcement,tandis que l'autre est un matériau continu connu sous le nom dephase matricielleDans un matériau composite, la phase matrice accepte une charge sur une grande surface et la transfère à la phase de renforcement, qui en absorbe la majeure partie. Cependant, la charge n'est acceptée que dans le sens des fibres. L'orientation des fibres dans la phase de renforcement est donc essentielle pour les composites, ce qui explique la complexité de la conception de pièces composites.

Les matériaux composites sont très présents dans la vie quotidienne. Sans doute le plus courant, la fibre de carbone est ce matériau tissé noir sophistiqué qui compose de nombreuses pièces de carrosserie des voitures de sport, ainsi que les cadres des vélos de route du Tour de France. La fibre de verre est un autre exemple de matériau composite, souvent utilisée pour les coques de bateaux et les coques de spas.

Les ingénieurs privilégient souvent les pièces composites en raison de leurs propriétés améliorées. Les composites présentent un excellent rapport résistance/légèreté, résistent à la corrosion et à la dégradation chimique, sont non conducteurs et très durables.

Les défis de la CAO et comment CATIA les relève

Bien que les composites présentent de nombreux avantages, ils présentent également des défis, notamment lors de leur conception en CAO. Voici quelques-uns des défis auxquels l'industrie est actuellement confrontée lors de la conception et de la fabrication de pièces composites :

De grandes quantités de données à gérer

En moyenne, les pièces composites contiennent plus de données de conception que les pièces solides ou surfaciques classiques. Une pièce composite commencera déjà par une surface pour définir sa géométrie de base et s'appuiera sur celle-ci pour définir la définition composite complète.

Chaque feuille composite (pli) est composée d'un contour, d'un matériau et d'une orientation des fibres. De plus, on définit les séquences, ou piles de plis, d'épaisseur commune. On définit également les interactions entre les séquences, le schéma de dépose des plis et les zones de découpe et de raccordement. Il ne s'agit que d'une partie des données d'une pièce, ce qui permet de comprendre facilement leur volume.

Si vous connaissez l'efficacité de CATIA pour gérer les grands assemblages, vous constaterez probablement qu'il gère les pièces composites tout aussi efficacement. Par exemple, les données initialement ouvertes se chargent seulement avec une définition suffisante pour permettre leur visualisation. Ensuite, les données pertinentes ne sont chargées qu'une fois activées ou sondées par l'utilisateur. Ainsi, les données se chargent plus rapidement et permettent une manipulation plus fluide et un traitement des mises à jour plus rapide.3DEXPÉRIENCE plus précisément : les données sont extraites d'une base de données lors de la première ouverture, et une copie compressée est stockée localement dans un dossier cache. Ce cache est constamment mis à jour tout au long de la session jusqu'à la dernière sauvegarde. Lors des ouvertures suivantes, les données sont ouvertes depuis ce cache, et non depuis la base de données, ce qui accélère les temps de chargement.

Manque d'ingénierie simultanée

La plupart des logiciels de CAO ne permettent la réservation des données que par une seule personne à la fois. Dans CATIA, deux versions de chaque pièce peuvent être réservées.Référence et leInstance.

- Le Référence abrite l'arbre de conception et, par la suite, toute la géométrie et l'historique de conception associés à la pièce.

- Le Instance est uncopiede la référence et est instancié au sein des assemblages. Ainsi, un utilisateur peut mettre à jour la géométrie d'une pièce tandis qu'un autre utilisateur l'instanciera et la positionnera au sein des assemblages requis.

Aucune intégration entre l'analyse et la conception

La plupart des logiciels de CAO n'établissent aucun lien entre les données de CAO, de simulation et de fabrication. Il est donc généralement nécessaire d'exporter les données CAO vers un format compatible avec les logiciels de simulation et de fabrication. En effet, la plupart des définitions composites pour la CAO sont intégrées au logiciel de simulation. Cela complexifie le processus de conception, car la définition composite ne peut pas être reliée à la CAO et doit être enregistrée manuellement et transmise aux équipes de conception et de fabrication. Ce problème s'étend également aux résultats et aux développements de fabrication.

Dans 3DEXPÉRIENCE : les données CATIA, CAO, fabrication et simulation sont reliées au sein d'une plateforme et d'une base de données uniques. L'exportation et la conversion des données sont ainsi éliminées, et chaque résultat, document et détail peut être lié aux données. La collaboration est ainsi facilitée et chaque équipe dispose de la version correcte et la plus récente des données de l'autre.

Manque de capacité à prévoir les problèmes de fabrication à l'avance

Actuellement, la pratique la plus courante pour déterminer les problèmes de fabrication en matière de composites consiste à livrer la conception à la fabrication, à leur demander de tester le processus via un prototype physique et à signaler tout problème survenant afin que l'équipe de conception puisse l'atténuer et le corriger.

3DEXPÉRIENCE offre une fonctionnalité appeléeProductibilité pour l'installation manuelle,qui simule le processus de pose manuelle et vérifie les problèmes qui peuvent survenir, tels que la déformation des fibres et une largeur de rouleau insuffisante.

Approches de conception des composites CATIA

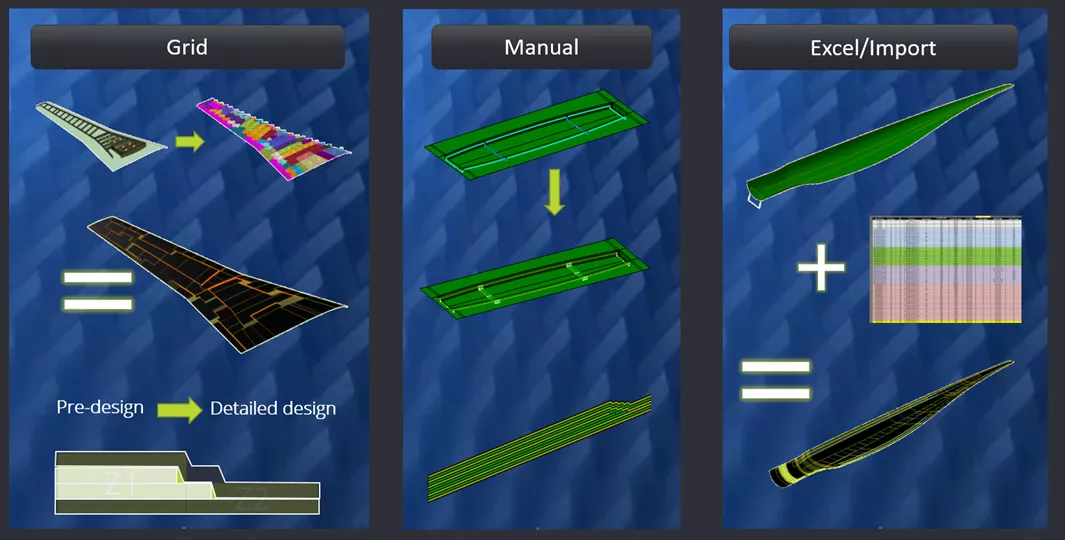

Dans CATIA Composites Design, le processus préliminaire consiste à définir les plis et leur ordre d'empilement. Ce processus peut être réalisé selon trois approches : grille, importation et approche manuelle. L'approche grille est actuellement la norme dans le secteur. Cet article se concentrera donc sur l'approche grille et expliquera comment les approches d'importation et manuelle s'intègrent à ce processus, tout en abordant leurs cas d'utilisation et leurs avantages respectifs.

Introduction à la conception composite par l'approche en grille

Dans l'approche de grille, l'utilisateur développe des structures filaires croisées sur la surface de base pour définir une grille. Les intersections de cette grille définissent des cellules. Les propriétés du matériau et de la direction des fibres sont attribuées à ces cellules, puis elles sont disposées pour définir le contour des plis ainsi que leur ordre d'empilement.

Le Approche par grille est privilégié lors de la conception de pièces composites volumineuses et complexes telles que des ailes, des fuselages et des pales d'éoliennes. Il est également privilégié lorsqu'il est nécessaire de prendre en compte des éléments structurels tels que des raidisseurs, des longerons et des cadres.

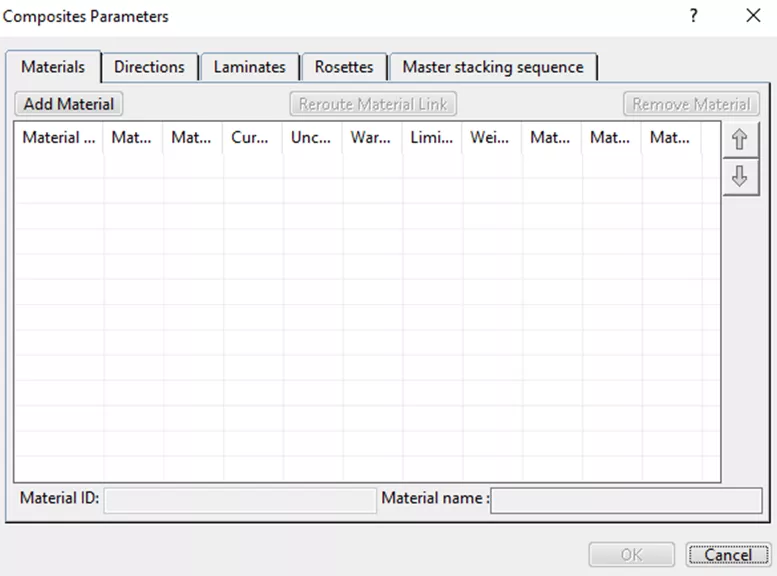

Définition des composites et génération de plis

Avant que la pièce composite puisse commencer à être construite, les paramètres composites doivent d'abord être définis.Paramètres compositesIl s'agit d'un ensemble de variables utilisées et accessibles tout au long de la conception. Elles contribuent à accélérer le processus en les définissant en amont et en les conservant au même endroit. Les principales variables définies ici sont les matériaux, les directions des fibres associées, les stratifiés et la rosette.Rosetteest le système d'axes qui définit les directions des fibres pertinentes pour la surface sur laquelle les plis sont posés.

Déterminer la surface de base

Le Surface de base, aussi connue sous le nom de surface de support, de référence ou d'outillage, est la surface sur laquelle le matériau composite est posé et elle agit comme la géométrie de base de la pièce.

Cette surface peut être conçue directement dans CATIA ou importée d'un logiciel de CAO tiers dans un format neutre tel que STEP ou IGES. Les utilisateurs bénéficieront de la conception de la surface de base dans CATIA, en particulier s'il y a des mises à jour de la géométrie de la surface de base.

La nature connective de la surface à la définition composite permettra des mises à jour plus faciles de la définition composite ainsi que des données de fabrication et de simulation avec moins de retouches et d'atténuation des erreurs.

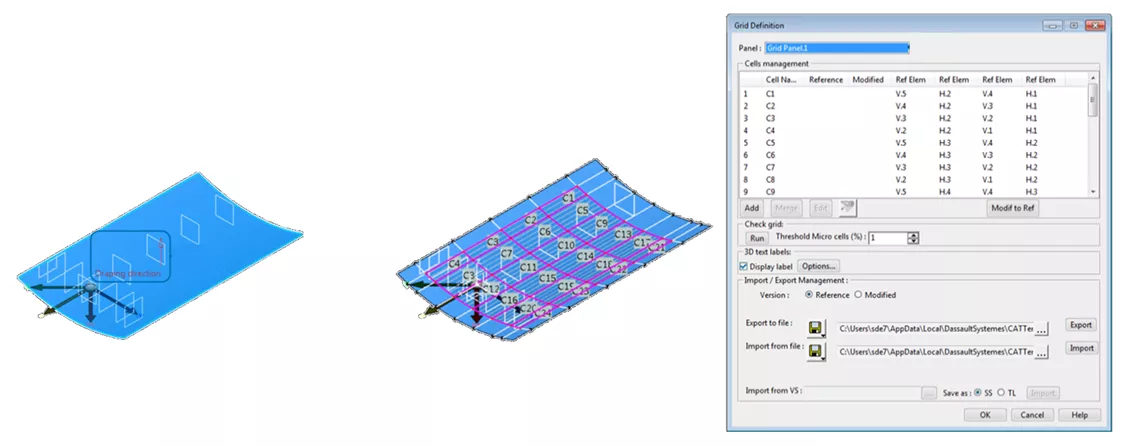

Définition du panneau de grille et création de la grille

Une fois la surface de base déterminée, l'utilisateur est prêt à développer la grille sur la surface de base. En faisant cela, l'utilisateur attribue également une rosette (si plusieurs ont été créées dans les paramètres composites. Si une seule a été créée, elle est appliquée par défaut) ainsi qu'une direction de drapage. La direction de drapage détermine de quel côté de la surface de base les plis composites sont placés et empilés.

Ensuite, leGrille est développé. Dans ce processus, l'utilisateur assignera des cadres filaires à la surface. Ces wireframes se croisent perpendiculairement pour former une grille. La meilleure pratique consiste à construire les wireframes à l'aide de plans qui croisent la surface de base et sont liés aux éléments structurels définissant l'application souhaitée des plis composites. Ainsi, les mises à jour des éléments structurels seront plus facilement intégrées à la définition du composite.

Les intersections de la grille créent implicitement des cellules. L'utilisateur assigne ensuite un matériau et une direction de fibre à chaque cellule, couche par couche, jusqu'à ce qu'un motif d'empilement de matériaux et de directions de fibres soit défini pour chaque cellule. Ce motif d'empilement de matériaux et de directions de fibres pour chaque cellule est appelé « unStratifiéLes stratifiés peuvent être définis dans les paramètres composites ainsi qu'à cette étape.

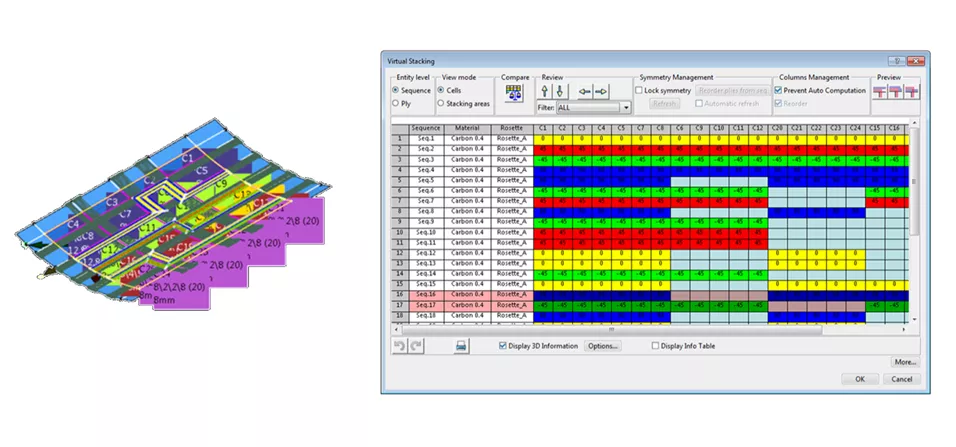

Créer et gérer l'empilement virtuel

Une fois les matériaux des plis, les directions des fibres et les stratifiés définis, l'utilisateur passera à l'utilisation duOutil d'empilement virtuel.

L'empilement virtuel est l'étape préliminaire à la génération des plis en 3D et dans l'arbre. Cette étape consiste à combiner les cellules pour définir le contour de chaque pli à chaque couche de l'empilement afin de définir pleinement les séquences dans la conception.

UN Séquence Il s'agit d'un empilement de plis produisant une épaisseur commune. Par exemple, deux « empilements » de plis de même épaisseur appartiennent à la même séquence. L'outil d'empilement virtuel permet aussi d'ajouter, de supprimer ou de modifier des plis et des séquences. Il constitue donc un outil idéal pour mettre à jour et régénérer les plis en 3D.

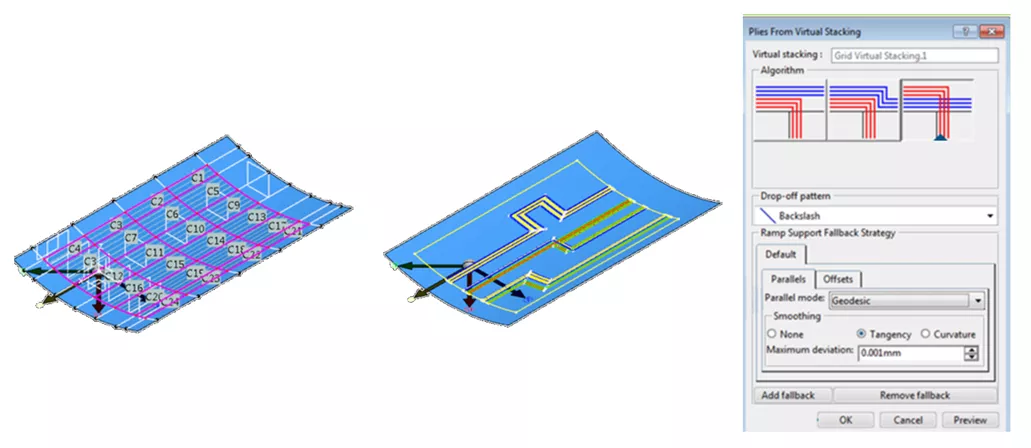

Créer des plis à partir de l'empilement

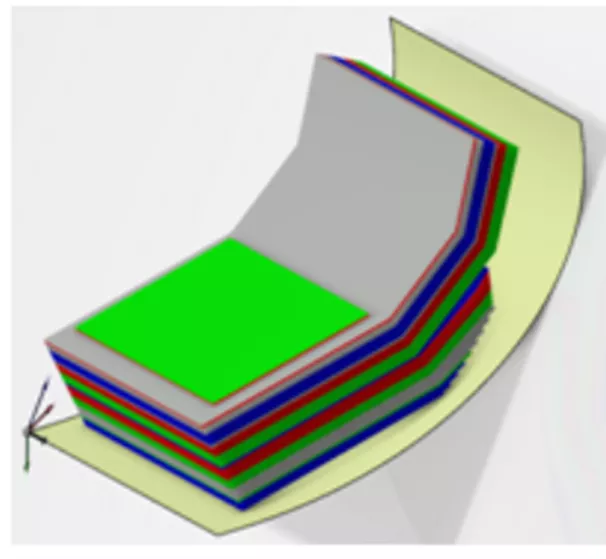

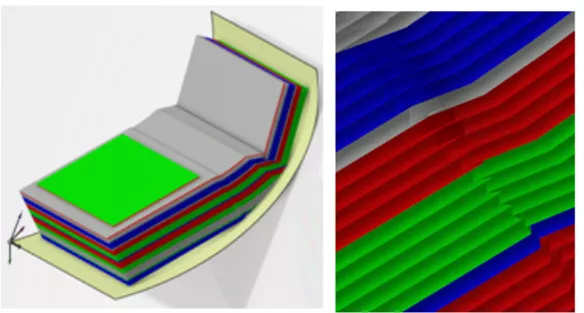

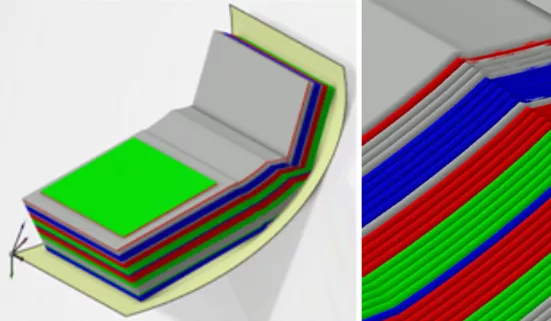

En utilisant leCréer des plis à partir d'un empilement virtuel outil, les plis sont générés dans l'arbre de conception et en 3D sous forme de représentations câblées et de surface codées par couleur. Cet outil fournit trois algorithmes différents pour générer les plis.

- Traversée minimale– Le chevauchement des plis sera limité, mais peut entraîner une plus grande quantité de matériau et un poids final plus lourd.

- Prise de poids– Moins de matériel sera utilisé, mais cela peut entraîner une diminution des performances.

- Traversée minimale et gain de poids– S’il n’y a aucune intention de conception d’aller dans une direction ou dans une autre, choisir cette option est un compromis idéal.

Avant de générer les plis en 3D, l'utilisateur peut générer un masque d'arbre pour les plis générés avec la méthode de conception par grille. Une petite icône apparaît alors au-dessus de chaque nœud de l'arbre représentant un pli utilisant la méthode de conception par grille. Cette fonctionnalité est utile lorsque plusieurs approches sont utilisées pour développer des plis dans une même pièce.

Approche Excel/Import

Le Approche Excel/Importutilise le même processus que l'approche par grille, mais la définition des plis et des séquences est définie dans une table externe. Lors de l'importation de la table dans3DEXPÉRIENCE, la définition est générée en 3D et dans l'arbre.

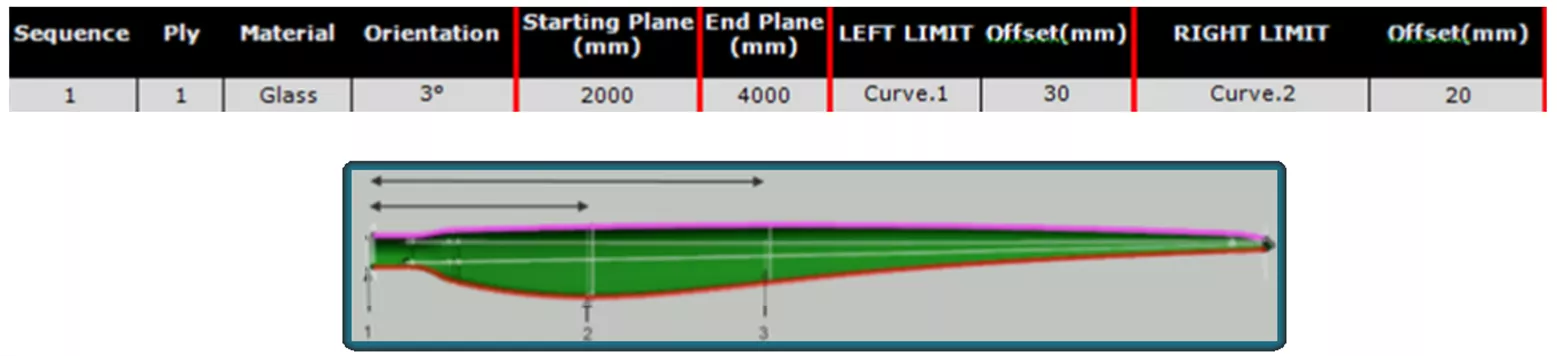

Dans cette approche, l'utilisateur doit simplement configurer la surface de base et définir les limites et les décalages des wireframes à utiliser pour la grille. Le reste de la définition du pli est généré à partir des informations contenues dans le tableau.

Étant donné que CATIA permet à l'utilisateur d'exporter la définition composite vers une table, cette approche est idéale lorsque la pièce en cours de conception est destinée à émuler une pièce héritée ou de production avec une configuration composite éprouvée.

Approche manuelle

Le Approche manuelleIl s'agit essentiellement de la méthode de « force brute » pour développer les plis en 3D. Dans cette approche, les cadres filaires sur la surface de base sont utilisés, non pas pour définir une grille, mais plutôt pour définir le contour des plis. Dans cette approche, chaque pli est défini un par un en définissant le contour, le matériau et la direction des fibres pour chaque pli avant de passer au suivant. Cette opération est répétée jusqu'à ce que chaque pli de la pièce soit défini.

Cette approche est idéale pour la construction de pièces composites simples avec un nombre limité de plis. Il est ainsi plus rapide de les développer un par un plutôt que de construire une grille et de suivre l'approche de conception par grille. Elle est également idéale pour la conception de pièces en phase conceptuelle. Le flux de travail associé à la construction du contour et à la définition des plis offre aux utilisateurs une plus grande liberté pour tester différents concepts et peaufiner la définition des plis.

Finalement, l'approche manuelle est la méthode parfaite à utiliser lorsque la conception intègreNoyauxUn noyau est un matériau non composite, intégré à l'empilement des plis pour obtenir une propriété spécifique. Dans le cas des noyaux, les séquences utilisées pour définir l'empilement des plis sont placées sur deux domaines distincts, au-dessus et au-dessous du noyau. Dans CATIA, les séquences de domaines différents ont des propriétés différentes.GroupesDans l'arbre de conception. En termes simples, l'approche manuelle facilite la création des groupes supplémentaires nécessaires au domaine supplémentaire créé lors de l'intégration d'un noyau.

Finaliser la conception

Bordure de pièce (EOP)

Le Bordure de pièce (EOP)définit la limite de la pièce composite. Dans CATIA, il existe deux types différents d'EOP : l'Edge of Part (EEOP) et le Manufacturing Edge of Part (MEOP).

L'EEOP représente la limite idéale et précise de la pièce telle que conçue par l'ingénieur. Le MEOP correspond à la limite réelle de la pièce lors de sa fabrication, en tenant compte de variables telles que la tolérance et le type d'outil.

Dans 3DEXPERIENCE CATIA, leMatériel excédentaireLa fonction étendra l'EEOP au MEOP afin que certaines contraintes de fabrication puissent être prises en compte lors de la phase de conception.

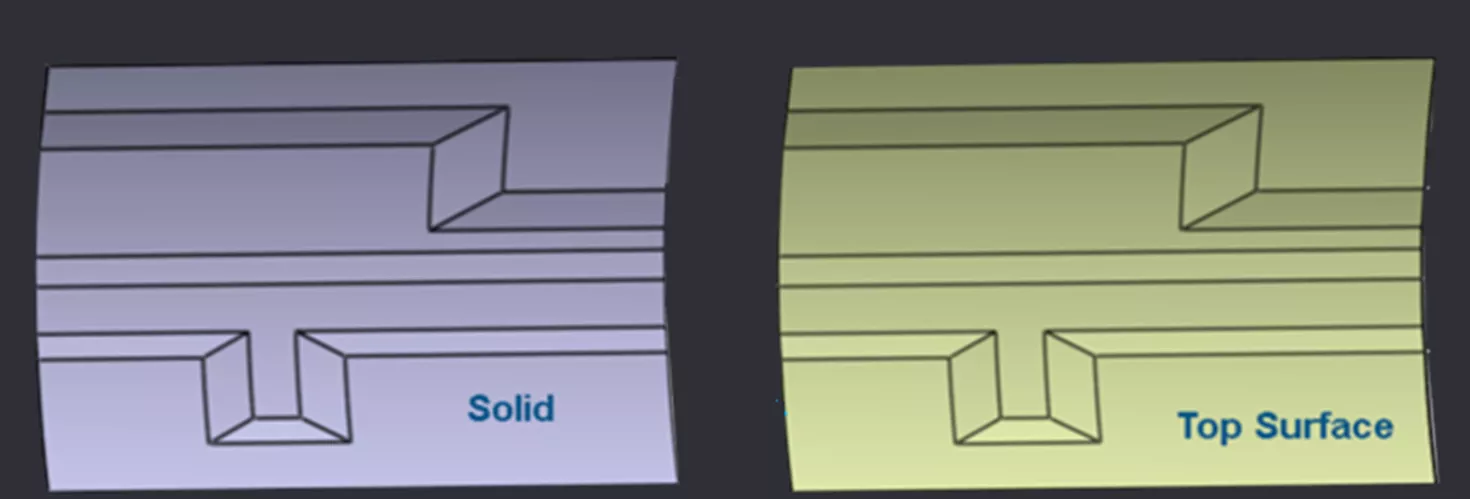

Créer une surface solide et supérieure

Le Conception de compositesapplication dans3DEXPÉRIENCE CATIA offre aux utilisateurs la possibilité de développer des solides et des surfaces supérieures à partir de zones d'iso-épaisseur.

En règle générale, leSolide Il est utilisé à des fins de visualisation, notamment pour vérifier les irrégularités ou les vides, et fournit une représentation suffisamment réaliste pour être utilisée dans les rendus et les présentations. Le Solid peut aussi être utilisé pour des analyses par éléments finis légères.

Le Surface supérieureest utilisé pour fournir une référence pour définir l'orientation et la séquence d'empilement des plis composites.

Sonder et analyser les données composites

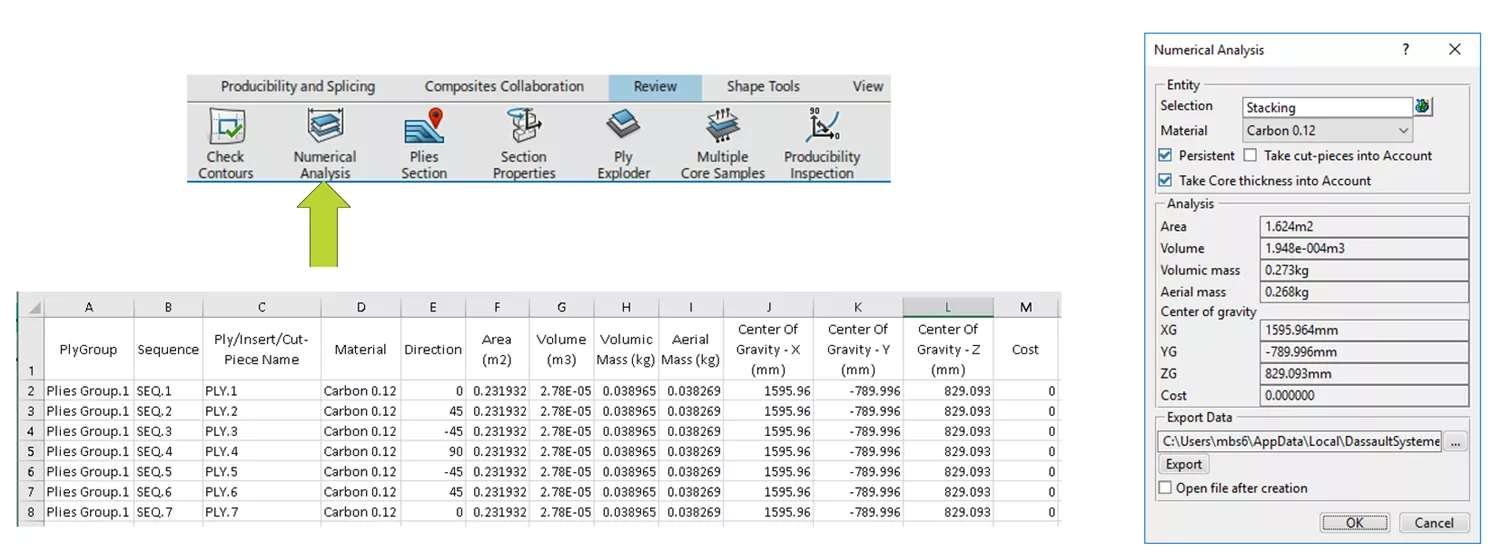

Analyse numérique

Le Analyse numériqueCet outil permet aux utilisateurs de saisir les propriétés physiques de divers facteurs au sein de la définition composite, tels que la surface, la masse, le volume et le centre de gravité. Ces renseignements peuvent ensuite être exportés sous forme de tableau.

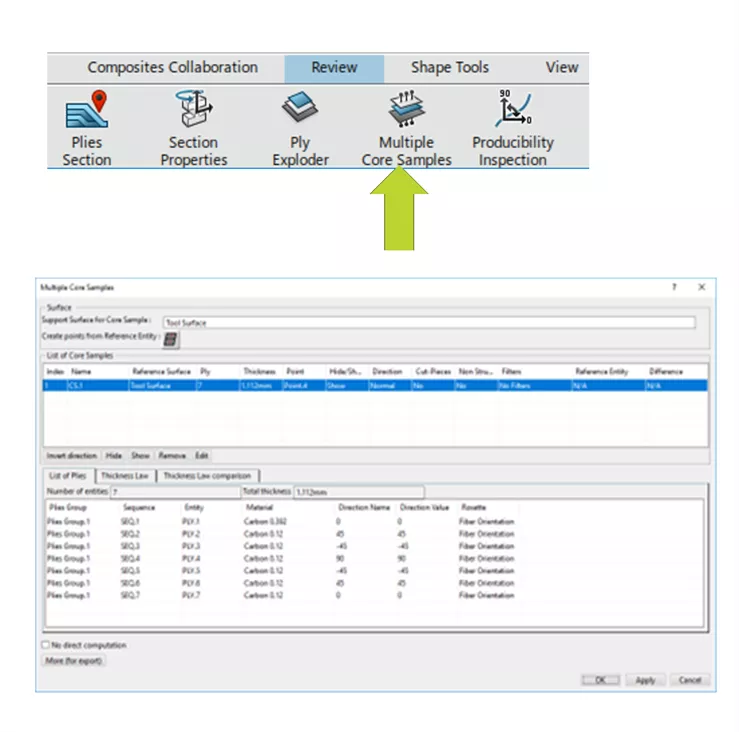

Échantillon de base

Le Échantillon de baseL'outil récupère les informations composites sur la pièce à un point précis ou à partir de plusieurs points à la fois. Les points dans CATIA ont des coordonnées spécifiques afin que les utilisateurs puissent comprendre de manière fiable d'où proviennent les données. À ces endroits, les utilisateurs peuvent recueillir des informations telles que le nom du pli, le matériau associé, la direction des fibres, la rosette, la séquence et le groupe auquel le pli appartient. De plus, l'épaisseur et le nombre de plis à chaque point peuvent être collectés.

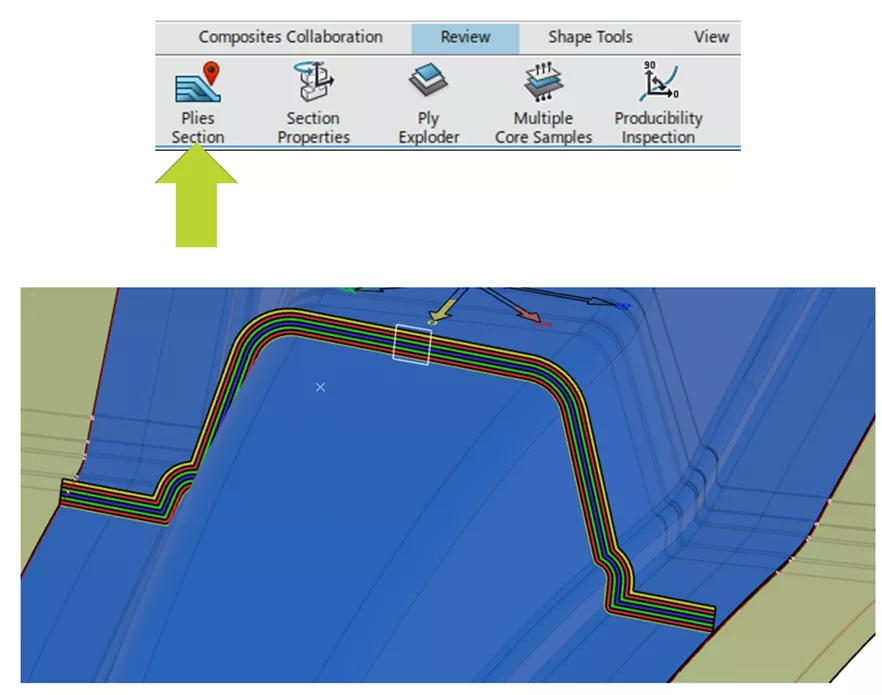

Section coupée

Les utilisateurs peuvent voir une section sur un plan spécifique à l'aide duSection coupéeoutil. La section peut être mise à l'échelle pour une meilleure visualisation.

Une gamme d'options de sortie peut être sélectionnée pour modifier la façon dont la section d'échelle est affichée.

- Type de section

- Réaliste

- Schéma – Cette option ne crée pas de raps réalistes, ce qui raccourcit le temps de calcul.

- Type d'affichage

- Surface – Chaque section de pli est une surface plane.

- Bloc linéaire – Chaque section de pli est un contour fermé.

- Linéaire léger – Chaque section de pli est une courbe.

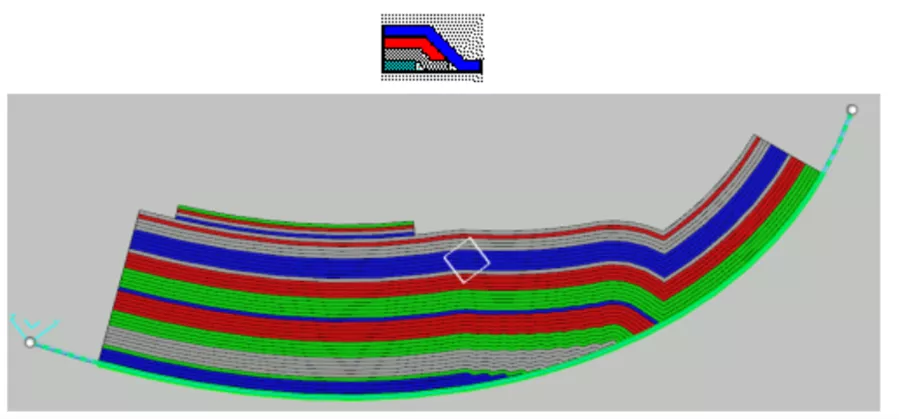

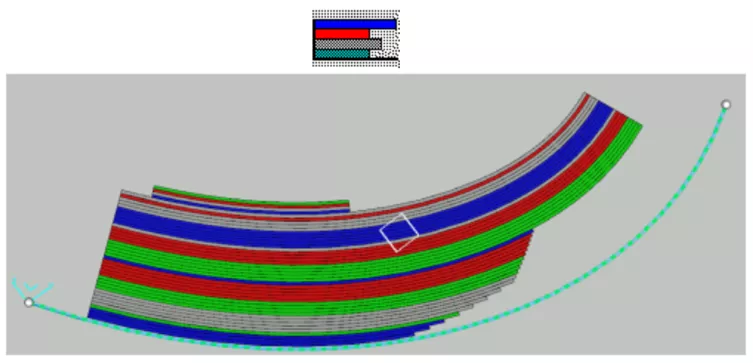

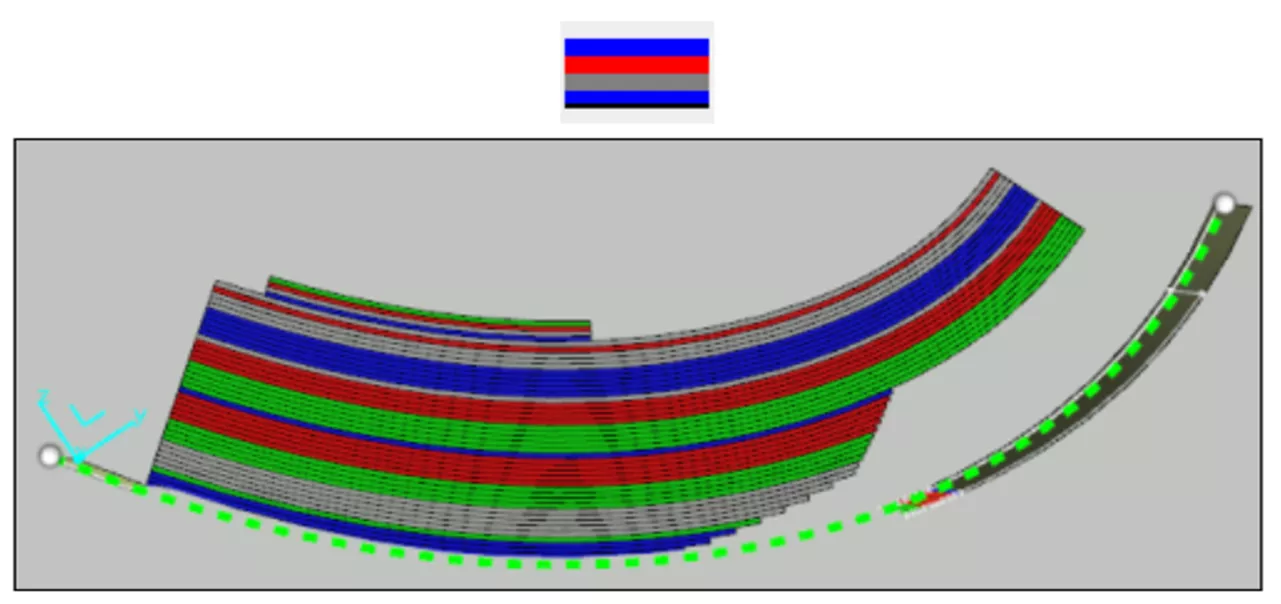

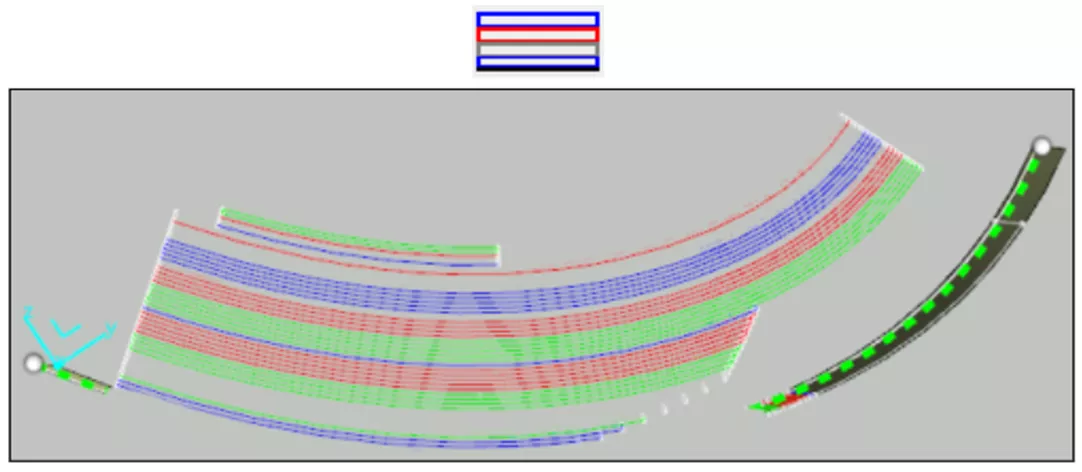

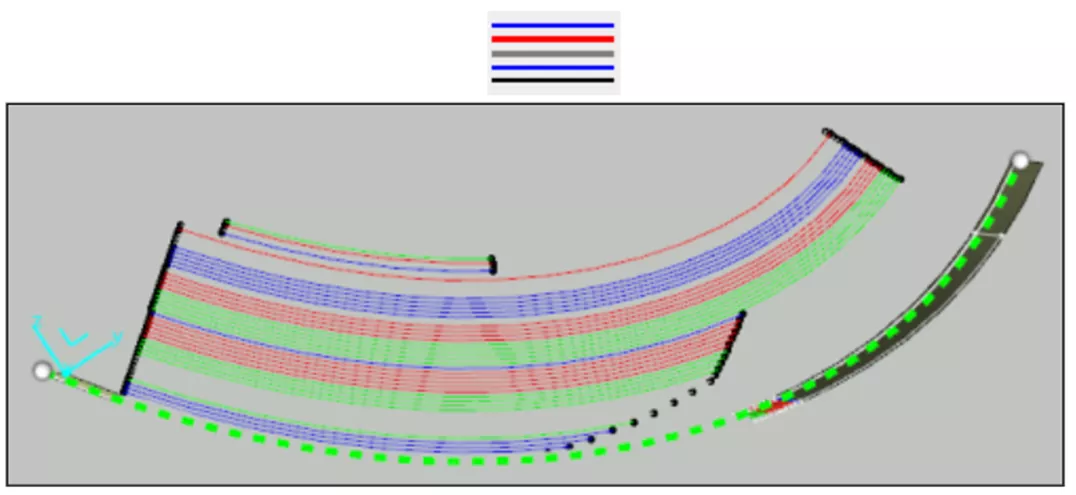

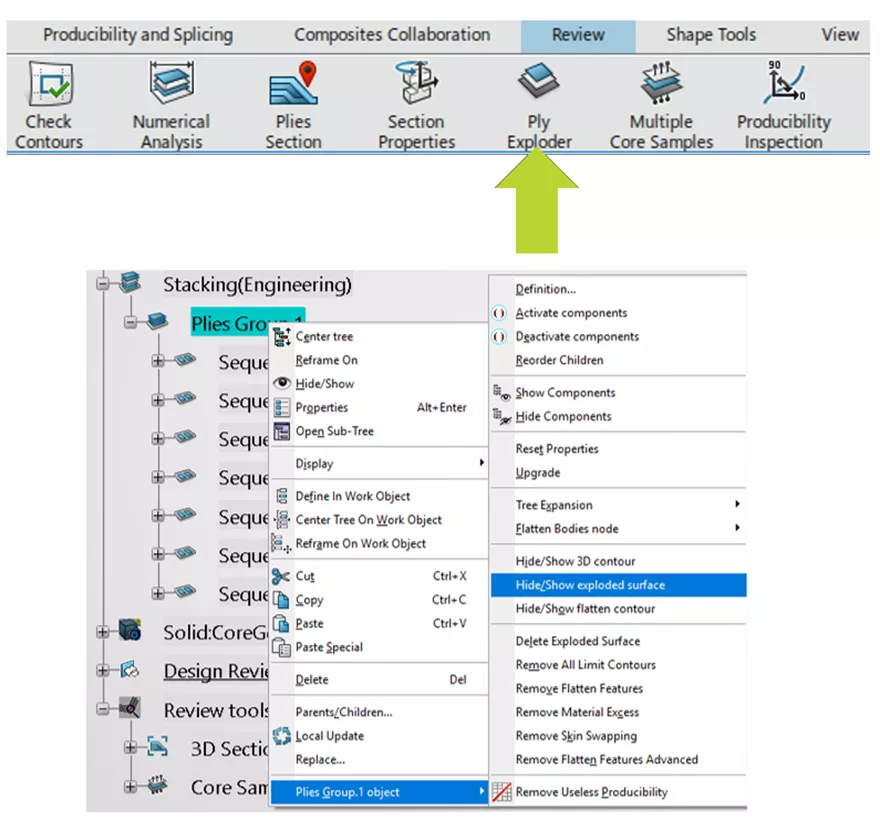

Ply Exploder

Comme l'outil Section Cut, l'Ply Exploder offre la possibilité de mettre à l'échelle la définition du pli, mais s'applique à l'intégralité de chaque pli au lieu d'une section coupée. Les utilisateurs peuvent choisir de définir une distance de décalage entre chaque pli pour distinguer plus facilement un pli d'un autre.

Tout comme l’outil Section Cut, l’outil Ply Exploder offre une gamme d’options de visualisation.

- Décalage constant tessellé– Génère une surface tesselée correspondant à un décalage constant de la coque Ply.

- Surface drapée et tessellée – Agit comme une représentation de surface des plis qui ont été drapés sur une forme complexe.

- Peau drapée et tessellée- Génère une peau fermée représentant tous les plis éclatés. Pour chaque pli, une surface drapée et tesselée est générée comme décrit ci-dessus, puis un décalage égal à l'échelle x épaisseur du pli est appliqué et des triangles sont ajoutés pour créer une peau fermée.

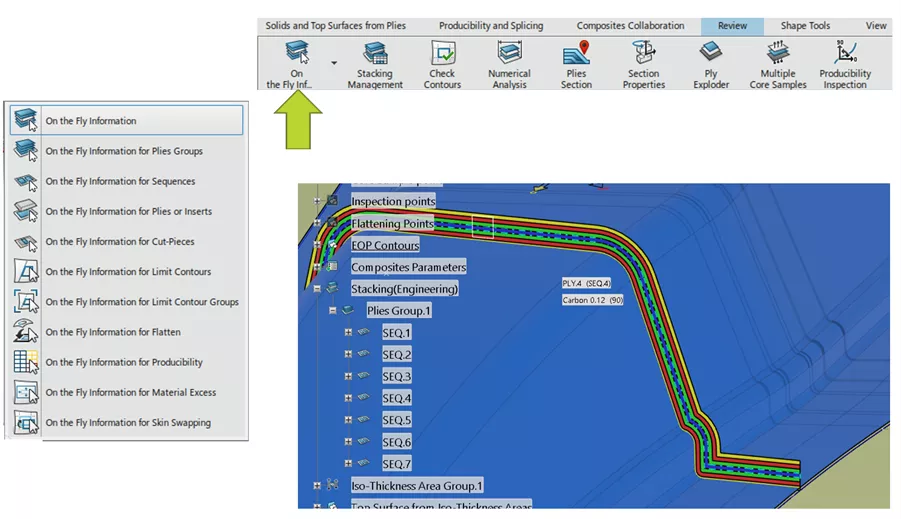

Informations instantanées

Le Informations instantanéesCet outil transforme le curseur de l'utilisateur en outil de sondage pour afficher des informations composites sur différentes parties des données. Il permet de recueillir des informations spécifiques à chaque composite, comme le nom du pli, le matériau, la direction des fibres, la séquence, le groupe de plis et la direction du drapage. Il permet aussi de filtrer les données à sonder. Les filtres d'affichage disponibles sont :

- Groupes de plis

- Séquences

- Plis ou encarts

- Morceaux coupés

- Contours limites

- Limiter les groupes de contours

- Plus plat

- Productibilité

- Matériel excédentaire

- Échange de peau

Préparation de la fabrication

Productibilité pour la pose à la main (pose à sec)

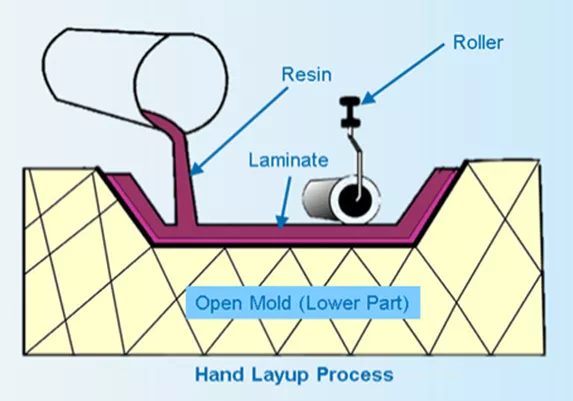

Le Layup à la mainLe procédé (aussi connu sous le nom de « Dry Layup ») est la procédure de fabrication consistant à disposer d'abord les plis sous forme de tissu sec (phase de renforcement), puis à appliquer la résine (phase de matrice) comme étape secondaire.

Le Productibilité pour l'installation manuelleL'outil simule ce processus et vérifie la déformation des fibres ainsi que la largeur de rouleau suffisante du tissu sec par rapport au motif plat de chaque pli. CATIA offre la possibilité d'optimiser ce processus en ajustant les facteurs suivants.

- Point de départ– Le premier point de contact où commence la propagation de la fibre.

- Courbe des semences– Sert de référence pour la forme, la taille et l'orientation des couches composites à appliquer. Il définit les directions de déformation des fibres en chaîne et en trame (longitudinale et transversale) à mesurer.

- Résolution du maillage– La déformation des fibres est mesurée à chaque intersection du maillage. L'utilisateur peut ajuster la distance entre chaque intersection et ainsi contrôler la résolution de l'analyse.

- Mise à jour de l'épaisseur– Activer cette option exécutera la productibilité en tenant compte de l'augmentation de l'épaisseur à mesure que les plis sont empilés. Ceci est particulièrement utile lorsque les plis sont disposés sur un rayon, car ce rayon augmente avec l'épaisseur. Cette option peut être désactivée pour réduire le temps de calcul de l'analyse.

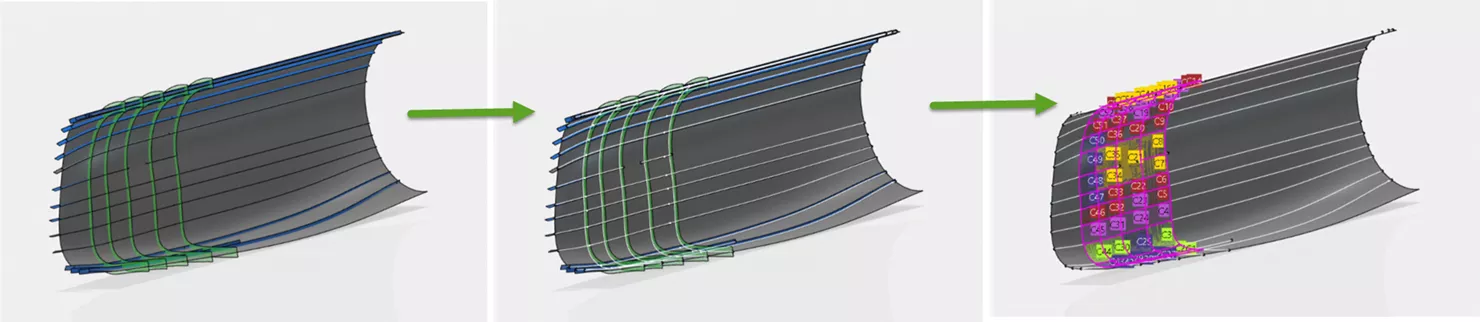

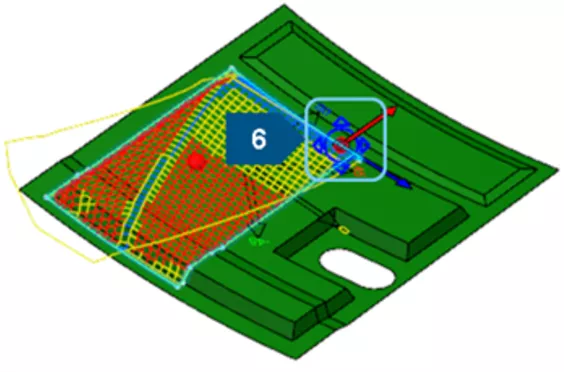

Travailler avec les résultats de productibilité

Lors du contrôle de la déformation des plis lors du dépôt manuel, l'utilisateur définit la plage de déformation acceptable. Il peut définir un angle limite indiquant que la déformation atteint une valeur inacceptable, ainsi qu'un angle d'avertissement indiquant que la déformation est conforme aux spécifications, mais proche de l'angle limite. Lors de l'exécution de la productibilité pour le dépôt manuel, CATIA génère un maillage sur la pièce représentant chaque pli tel qu'il est placé sur l'outil, en commençant par le point d'origine. Le maillage obtenu est représenté par trois couleurs indiquant l'état de déformation :

- Maille bleue– La déformation des plis est conforme aux spécifications.

- Maille jaune– La déformation se situe entre l’angle d’avertissement et l’angle limite.

- Maille rouge– La déformation a dépassé l'angle limite.

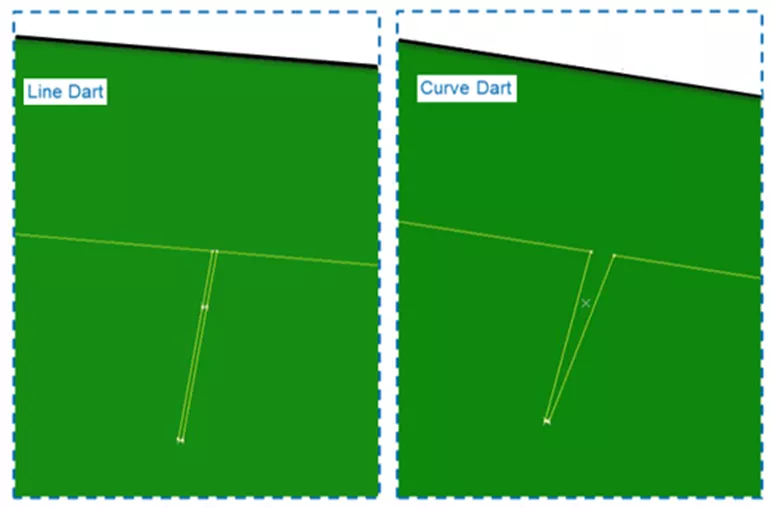

Pour compenser les déformations qui dépassent l'angle limite, l'utilisateur peut mettre en œuvre unDardou découpe en relief sur la feuille de fibres. CATIA offre deux options pour implémenter un Dart :

- Ligne de fléchettes- Le Dart est défini entre deux points.

- Fléchette courbée– Le Dart est défini par une courbe filaire.

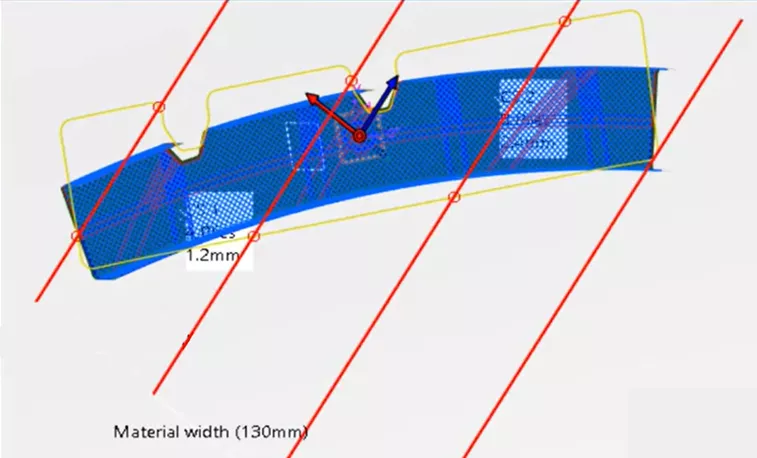

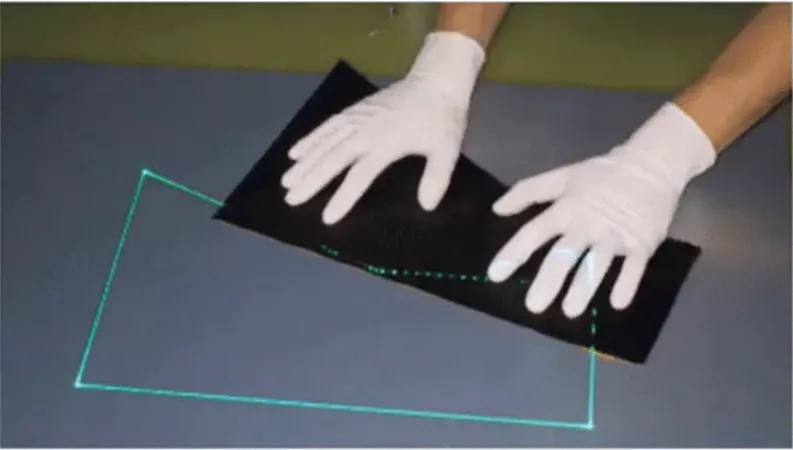

La productibilité pour la pose manuelle vérifie aussi la largeur du rouleau des feuilles de fibres par rapport au motif plat du pli. Dans l'image ci-dessous, le contour jaune représente le motif plat du pli tandis que les lignes rouges représentent la largeur du rouleau de fibres.

Le scénario ci-dessous montre que pour recouvrir entièrement le motif plat du pli, la fibre doit être déroulée, coupée, enroulée à nouveau et épissée jusqu'à ce que le motif plat soit entièrement représenté. Les feuilles de fibres ainsi découpées et épissées sont appeléesmorceaux coupésL'outil Productibilité pour la pose manuelle générera les épissures pour les pièces coupées et offrira à l'utilisateur quelques options pour générer les épissures :

- Multi-épissures– Permet le chevauchement des feuilles de fibres lors de l’épissure.

- Épissure de bout en bout– Limite le chevauchement des feuilles de fibres lors de l’épissure.

- Aucune zone d'épissure– Restreint l’épissage de toute sorte pour les zones spécifiées.

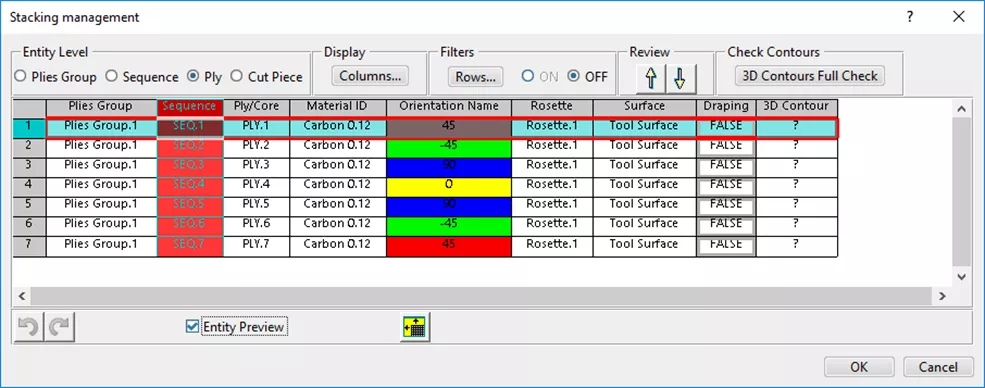

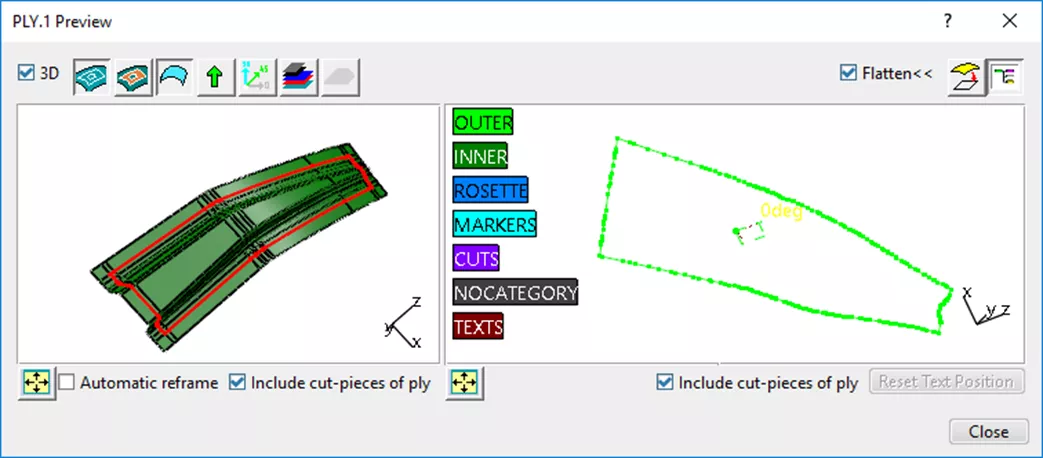

Gestion de l'empilement, modèles plats et exportation/importation

Application CATIA Composites Design dans3DEXPÉRIENCE offre une gamme d'outils d'évaluation.Gestion de l'empilementL'outil offre la possibilité de prévisualiser chaque pli dans son état de fabrication ainsi que son modèle plat.

Le AplatissementLa commande crée une représentation aplatie du pli à utiliser dans la définition de fabrication, appelée « modèle plat ». Ce modèle et la définition composite complète de la pièce peuvent être exportés vers différents formats, notamment IGES, DXF ou XML, selon le type de données.

À noter,3DEXPÉRIENCE CATIA permet d'importer des pièces composites CATIA V5 avec l'historique complet. Généralement, les données tierces sont importées dans la plupart des logiciels de CAO sous forme de géométrie morte, ce qui signifie qu'elles sont importées comme un seul corps solide sans historique des commandes dans l'arbre de conception. Cependant, les pièces importées de certaines versions de CATIA V5 sont importées avec l'historique complet de l'arbre de conception, ce qui permet à l'utilisateur de modifier directement la définition composite héritée.3DEXPÉRIENCE.

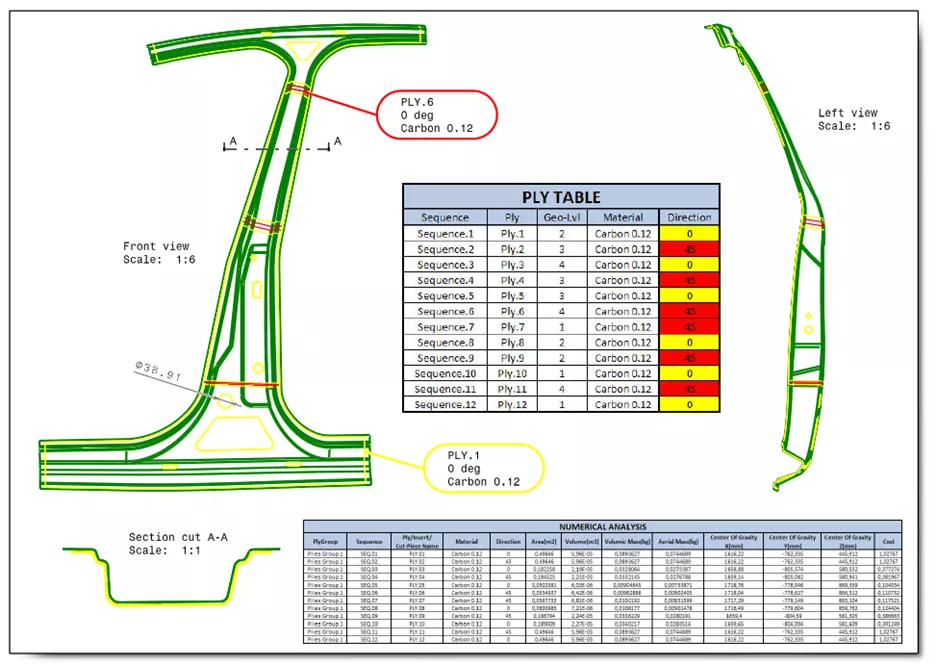

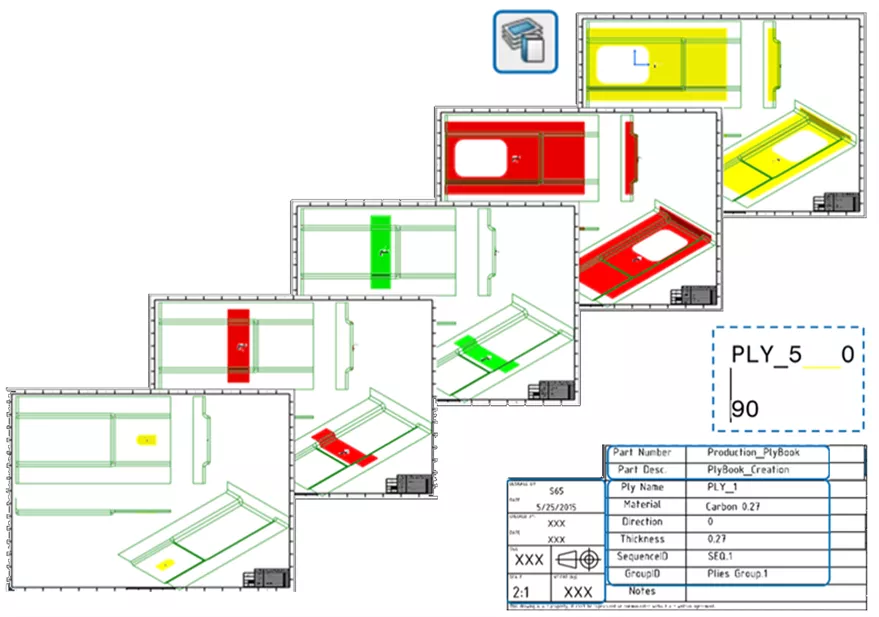

Livres de dessins et de contreplaqués composites

Une fois la définition composite terminée, les dessins 2D peuvent être développés sous les formes suivantesDessins compositeset/ouLivres Ply.

Dessins composites sont essentiellement un dessin d'ingénierie. Ce dessin affiche la pièce finale avec tous les plis représentés dans leur état de fabrication.

Le dessin composite comprend également le tableau des plis et l'analyse numérique qui affichent les informations composites et physiques, respectivement, associées à la pièce.

Le Livre de plis prendra chaque pli ou séquence et leur attribuera sa propre feuille de dessin. Chaque feuille de dessin montre le pli/séquence individuel en position de fabrication avec diverses vues de support. Le livre de plis est idéal pour élaborer des instructions de fabrication et des procédures opérationnelles standard.

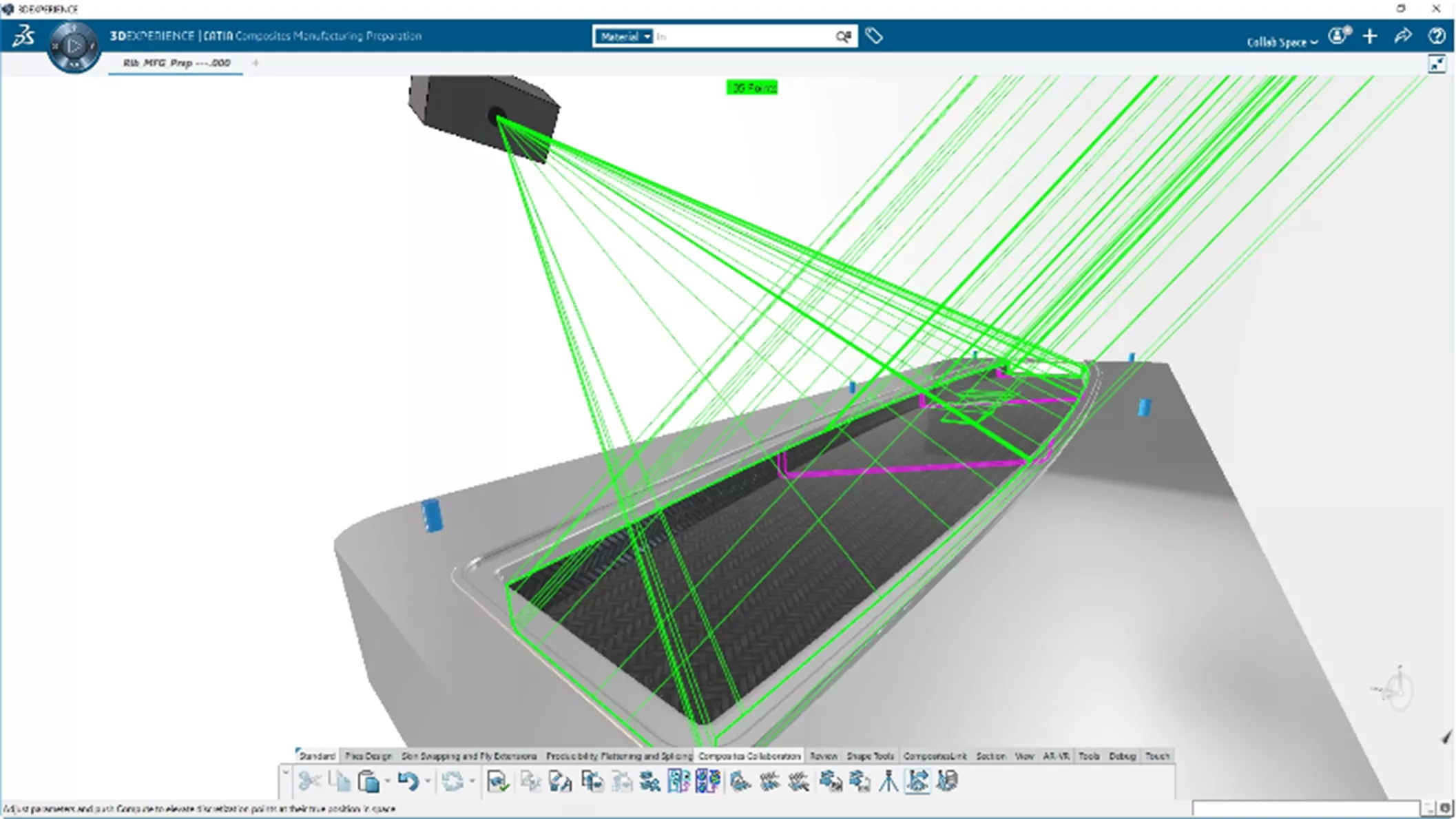

Projection laser d'exportation

Finalement, CATIA permet d'exporter la définition composite pour prendre en charge les systèmes de projection laser VIRTEK aux formats .ply ou .cal. Le matériel de projection laser facilite le processus de stratification manuelle en projetant un contour précis de chaque pli sur la surface de l'outillage en position de fabrication, améliorant et accélérant ainsi le processus.

Bonus :Simulation de composites associés à la CAO

La simulation peut être extrêmement utile pour comprendre le comportement de fabrication et de performance des conceptions composites. Cependant, ces matériaux sont difficiles à saisir et à évaluer correctement en FEA. Pour résoudre ce problème, les données de conception composite créées dans3DL'EXPÉRIENCE CATIA peut être directement liée àSTRUCTUREL 3DEXPÉRIENCEet ses outils d'analyse composite, permettant de gagner du temps et d'améliorer la précision de la modélisation par simulation, ce qui se traduit par des économies sur le prototypage physique et une amélioration de la qualité des produits. Pour en savoir plus sur la simulation avec des composites, consultez le billet de blogue de mon collègue sur le sujet.Introduction aux composites connectés à la CAO (analyse par éléments finis).

Conclusion

Si vous voulez en savoir plus sur CATIA Composites Design en3DEXPÉRIENCE et CATIA V5 ainsi que notre gamme d'offres chez GoEngineer, notre3DEXPÉRIENCE CATIApage produit et notreGuide d'achat CATIA sont d'excellents points de départ. Pour en savoir plus, consultez notre webinaire enregistré qui explique les composites en3DEXPERIENCE CATIA plus en détail.

![]() Composites dans 3DEXPERIENCE CATIA - Webinaire

Composites dans 3DEXPERIENCE CATIA - Webinaire

Vous réussissez très bien avec SoLIDWORKS. Et maintenant ?

Apprenez à placez la barre plus haut et restez compétitif avec conception générative, optimisation de la conception, modélisateurs CAO totalement nouveaux et fonctionnalités CATIA supplémentairesici.

3DEXPÉRIENCE CATIA LIVRE BLANC

10 raisons pour lesquelles 3DEXPERIENCE CATIA offre un avantage aux ingénieurs mécaniciens

Avoir les bons outils pour le bon travail peut augmenter considérablement la productivité des ingénieurs, et il n'y a pas de temps à perdre dans l'environnement concurrentiel d'aujourd'hui.

3DEXPÉRIENCE CATIA Les entreprises peuvent expérimenter :

- Un gain de productivité de 20 à 50 % grâce à des capacités supérieures de modélisation et de gestion de l'assemblage

- Des flux de travail fluides et un traitement plus rapide grâce à la gestion des données infonuagique et à l'informatique en nuage haute performance

- Jusqu'à 30 % d'amélioration supplémentaire de la productivité grâce à un environnement de modélisation et de simulation unifié et à une conception favorisant la fabricabilité

Téléchargez ce livre blanc pour découvrir de plus près ce qui fait de CATIA l'outil de conception mécanique ultime.

Articles connexes

6 difficultés de conception dans SOLIDWORKS, plus faciles à résoudre dans CATIA

CATIA V5 contre 3DEXPERIENCE CATIA : Interface, licences, installation et configuration

Guide d'optimisation paramétrique de CATIA V5

Abaqus et CATIA maintenant disponibles sur GoEngineer : pas seulement pour les entreprises !

À propos de Tim Ramos

Tim Ramos est un spécialiste principal chez GoEngineer, basé à Denver, Colorado. Il a obtenu son diplôme de l'Institut polytechnique de Rensselaer en 2014 avec un diplôme en génie mécanique et en science des matériaux. Après l'obtention de son diplôme, Tim a travaillé avec Honda R&D pour concevoir les structures de carrosserie/châssis de leurs véhicules. Il a conçu des pièces en tôle en utilisant des techniques avancées de conception de surfaces et des pièces moulées par injection plastique en utilisant la conception de pièces solides dans CATIA V5. En 2018, Tim a transféré sa carrière vers une spécialisation en CATIA et se concentre depuis sur tout ce qui concerne CATIA V5-6 et 3DEXPERIENCE CATIA.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.