Introduction au lissage à la vapeur : pièces imprimées en 3D par FDM

Pièces imprimées en 3D par FDM (Modélisation du dépôt de fil fondu) machines, comme leSérie Stratasys F123et les imprimantes Fortus répondent à une variété d'applications. Qu'un utilisateur cherche à tester la forme, l'ajustement et la fonction, à produire des aides à la fabrication ou à créer des pièces d'utilisation finale, la FDM peut être très polyvalente.

Un domaine dans lequel la FDM pourrait ne pas correspondre à d'autres technologies d'impression 3D, commePolyJet, est la finition de surface. Les imprimantes FDM utilisent des hauteurs de couche beaucoup plus élevées, ce qui entraîne souvent des « marches » visibles sur la pièce, en particulier lorsque celle-ci présente des surfaces courbes ou inclinées.

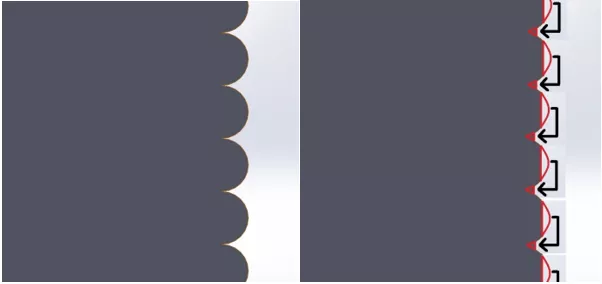

Bien que rarement nécessaire, le lissage chimique en phase vapeur permet d'améliorer les propriétés visuelles d'une pièce FDM. Ce procédé peut être simple, utilisant un simple pinceau et de l'acétone (ou un autre solvant) pour peindre la pièce, ou plus complexe, utilisant un volume fermé avec circulation d'air et passage de vapeur d'acétone sur la pièce. Les deux méthodes visent à lisser les lignes de couches d'une impression FDM en faisant fondre le matériau d'impression avec un solvant chimique. La fusion de la couche externe lisse les « pics » et les « vallées » d'une pièce imprimée, comme le montrent les images simplifiées ci-dessous.

Le lissage des pièces avec un solvant peut potentiellement, mais pas dans tous les cas, apporter un autre avantage aux pièces FDM : les rendre plus résistantes.

Les pièces FDM ne présentent pas de résistance isotrope. La résistance maximale est obtenue par couches individuelles, car elles sont imprimées en continu, mais elle est moindre entre les couches, dont le pouvoir de liaison est faible. Le lissage au solvant peut parfois augmenter la résistance entre les couches en faisant fondre le matériau et en les liant davantage qu'une pièce fraîchement imprimée.

Il existe des unités de lissage à vapeur commerciales, mais est-il possible d'obtenir des résultats similaires avec un système maison ? De nombreux amateurs d'impression 3D créent leurs propres chambres à vapeur avec un excellent résultat (et à un prix plus attrayant). Plusieurs clients de Stratasys impriment en 3D et se sont montrés intéressés par ce procédé, mais sous-traitent généralement le travail et, bien que satisfaits des résultats, n'en connaissent pas toute l'étendue.

Avec accès à unStratasys F370et Fortus 450 mcJ'ai documenté mes premières tentatives de lissage à la vapeur dans les vidéos ci-dessous. Pour mon installation, j'ai utilisé un contenant résistant à l'acétone, un ventilateur pour faire circuler l'air, un plateau métallique pour suspendre mes pièces, un coussin chauffant pour accélérer la vaporisation et, bien sûr, de l'acétone.

Commençons par construire la station de lissage à la vapeur.

Maintenant que nous avons construit notre station de lissage à la vapeur, nous sommes prêts à y ajouter quelques pièces. Cependant, nous devons tester quelques variables afin d'établir une base de référence pour déterminer le bon fonctionnement du système. Ces variables incluent la quantité d'acétone versée, le temps d'exposition, le chauffage supplémentaire du coussin chauffant et l'efficacité des trous d'aération.

Comme vous pouvez le constater, les résultats de notre premier test ont été mitigés. En ce qui concerne le lissage à la vapeur, il y avait trop d'air et pas assez de vapeur - nous devrons donc boucher la plupart des trous percés sur le côté du récipient. Il faudra peut-être ajouter plus d'acétone et augmenter le chauffage parce que la température du laboratoire est un peu froide. Le brossage des pièces a été très réussi, à l'exception du problème d'uniformité.

Maintenant, abordons ces problèmes et voyons ce qui se passe.

Comme on peut le constater, le lissage à la vapeur est un excellent moyen d’améliorer l’apparence de vos pièces imprimées en 3D FDM sans trop modifier la géométrie.

J'espère que cette introduction au lissage à la vapeur vous a été utile. EXPERIENCE-en plus sur l'impression 3D ci-dessous.

L'impression 3D en tant que service

GoEngineer offre des services d'impression 3D complets dans plusieurs laboratoires américains, équipés des technologies de pointe Stratasys FDM, PolyJet, Stéréolithographie et SAF pour l'impression 3D de prototypes ou de pièces de production. Demandez votre soumission en ligne dès aujourd'hui !

Plus d'articles sur l'impression 3D

Tutoriel Insight : Réutiliser les groupes personnalisés

Performances éprouvées : l'avantage FDM de Stratasys

Comment obtenir le fichier de configuration (CFG) d'une imprimante 3D Stratasys FDM

Impression 3D à l'interne et en sous-traitance : pourquoi une approche hybride fonctionne

À propos de Robert French

Robert est ingénieur principal en applications de fabrication numérique basé au bureau de San Diego, CA. Il est également expert certifié SOLIDWORKS (CSWE) et technicien de support certifié CAMWorks (CCWST).

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.