Impression 3D et contrôle d'un bras robotique à 6 axes

Récemment, GoEngineer a acquis le bras robotisé à 6 axes RBX1 (Remix). Tyler Reid, responsable des applications de fabrication, a acquis cette trousse pour démontrer les capacités de notreImprimantes 3D StratasysAprès avoir ajouté un peu de style GoEngineer au bras, il a imprimé les pièces en 3D et je me suis porté volontaire pour l'assembler.

Alors que je commençais l'assemblage du bras, il est devenu de plus en plus évident que le concepteur ne l'avait jamais assemblé ni pris en compte les implications de l'assemblage lors de sa conception. Sur plusieurs pièces critiques (comme celles de l'épaule et de l'avant-bras), la visserie fournie ne s'adaptait pas aux emplacements et aux cavités prévus.

Plongeons-nous dans le sujet

Par exemple, dans l'avant-bras, un moteur pas à pas est logé entre deux pièces imprimées pour assurer une rotation axiale. L'arbre du moteur pas-à-pas avait un diamètre de 4 mm. L'objectif était d'utiliser un coupleur pour relier cet arbre de 4 mm à un arbre de 8 mm, lui-même relié au poignet. Le coupleur ne rentrait pas dans l'emplacement prévu, ce qui a nécessité une réimpression des pièces de l'avant-bras.

Une fois les pièces imprimées aux bonnes dimensions, j'ai branché les deux arbres et le coupleur. Après avoir fixé les pièces, un autre problème s'est posé : l'espace entre l'avant-bras et le poignet mesurait presque 1,27 cm, ce qui était assez inesthétique. J'ai démonté les pièces et utilisé ma propre meuleuse pour couper les arbres de 4 mm et de 8 mm du moteur pas à pas afin que l'avant-bras et l'ensemble d'écriture puissent s'emboîter parfaitement.

En route vers Home Depot

Le kit de quincaillerie fourni était aussi frustrant, désorganisé et incomplet. J'ai dû me rendre à plusieurs reprises chez Home Depot pour obtenir des écrous M5 et des inserts thermiques, car le kit contenait plus de 40 boulons M5, seulement deux écrous et pas assez d'inserts thermiques M4 comme le demandait la notice.

Les instructions d'assemblage et de câblage du bras étaient également très lacunaires. Pour certaines étapes très complexes, elles indiquaient simplement : « Fixer l'épaule au corps ». J'ai donc dû aller chez Home Depot, acheter le matériel manquant, modifier le mode de fixation des pièces et deviner la longueur des boulons à utiliser. Les instructions pour assembler et utiliser ce bras robotisé 6 axes imprimé en 3D étaient moins nombreuses que pour assembler une étagère IKEA.

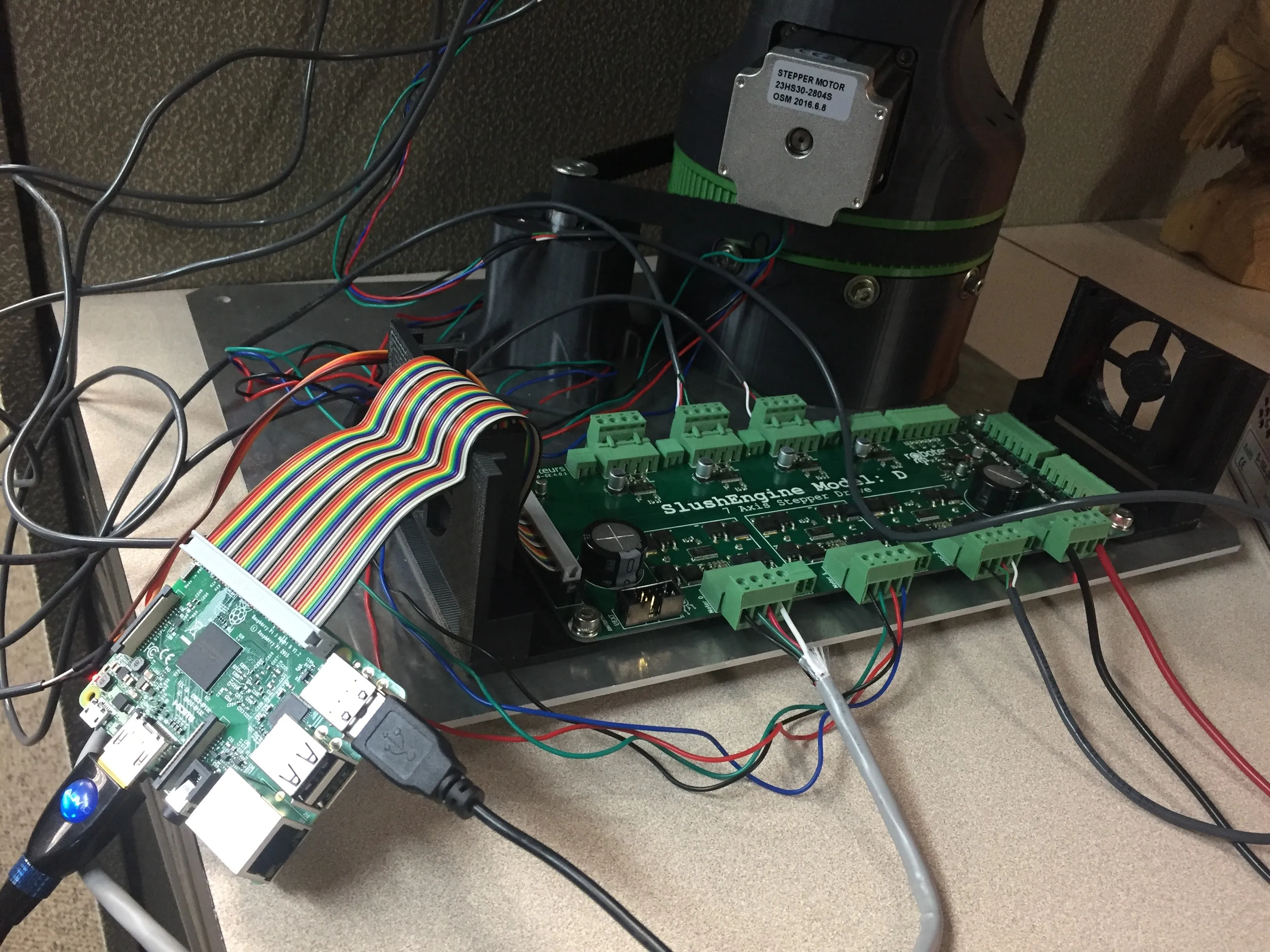

Quoi qu'il en soit, j'ai terminé l'assemblage du bras et j'étais prêt à brancher les composants électriques. Le kit de bras était fourni avec un Raspberry Pi et une carte de commande de moteur pas à pas SlushEngine Modèle D. J'ai dû chercher sur Google les instructions pour installer Raspbian sur une clé USB, l'interface avec le Raspberry Pi, installer Python pour contrôler les moteurs pas à pas et mettre le bras en marche, car les instructions étaient vraiment médiocres. Heureusement, la chaîne YouTube du Dr D-Flo m'a aidé à éviter certains pièges courants et à intégrer de bonnes idées.

C'EST… VIVIIIIIIIIIII !!!!!

La logique de contrôle par défaut du RBX1 crée des points de cheminement à l'aide d'une manette USB Xbox 360. Il suffit d'utiliser la manette pour déplacer les moteurs pas à pas jusqu'à une position définie, créer un point, répéter, enregistrer, puis exécuter le programme. Une logique de contrôle plus complexe et sophistiquée peut être utilisée pour contrôler le bras. Toutefois, compte tenu de mes responsabilités, une simple démonstration de faisabilité suffira pour ce projet.

Maintenant que le bras est assemblé et fonctionnel, j'ai gracieusement cédé ma propriété à un ami de GoEngineer, spécialisé en mécatronique et en programmation d'IA. Il pourra y apporter des améliorations, améliorer la logique de contrôle et, espérons-le, utiliser le bras pour des tâches plus utiles que de se pencher et de toucher le sol. Néanmoins, le projet a été une aventure enrichissante et gratifiante. Je ne peux pas exprimer suffisamment ma satisfaction d'avoir parcouru toutes les étapes d'assemblage, de câblage et de programmation, et de voir le bras bouger en manipulant la manette Xbox. Je recommande fortement les kits d'assemblage imprimés en 3D à ceux qui veulent s'initier à la robotique et/ou aux projets d'impression 3D et d'électricité.

D’autres projets qui pourraient vous intéresser

Création d'un médaillon de course imprimé en 3D avec SOLIDWORKS

À propos de Preston Ruff

Preston Ruff est un ingénieur en support technique et un instructeur certifié SOLIDWORKS basé à notre siège social à Salt Lake City, Utah. Il a obtenu un baccalauréat en technologie de l'ingénierie de fabrication à l'Université Brigham Young et est un expert certifié SOLIDWORKS. Depuis de nombreuses années, Preston est passionné par la conception CAO, l'impression 3D, la fabrication additive et son implication dans l'éducation STEM. Il a rejoint la famille GoEngineer en 2017.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.