Analyse de la vitesse critique et dynamique du rotor par éléments finis

La conception de machines tournantes nécessite une analyse approfondie des rétroactions vibratoires potentielles susceptibles de se produire dans le système en fonctionnement. Si les précautions appropriées ne sont pas prises, des excitations vibratoires excessives dans les systèmes rotatifs peuvent entraîner des pannes catastrophiques. Dans cet article, EXPERIENCE comment nous avons utiliséSTRUCTUREL 3DEXPÉRIENCErôles etAbaqus FEAlogiciel permettant d'effectuer un flux de travail d'analyse axé sur l'identification des vitesses critiques où de grandes excitations vibratoires sont les plus susceptibles de se produire.

Vibrations dans les systèmes rotatifs

Lorsqu'il s'agit de machines tournantes, l'atténuation des vibrations est essentielle à la solidité structurelle de l'appareil et à la sécurité des personnes à proximité. L'une des principales préoccupations des ingénieurs qui conçoivent des machines tournantes est la vibration due au déséquilibre du système.

L'exemple le plus tangible de ce type de déséquilibre peut être vu (et entendu) lorsqu'unla laveuse rotative à chargement par le dessus est chargée de manière inégalePensez au « Chunk-Chunk-Chunk » bruyant et rythmé qui se produit lorsque vous lavez une charge de serviettes qui n'ont pas été correctement réparties autour de l'axe de rotation de la machine à laver.

Ce bruit rythmique est probablement dû à la rotation de la machine à laver à une vitesse critique. À cette vitesse critique, le tambour présente un type de déplacement périodique par rapport à l'axe de rotation, appelé mode tourbillonnant. Si ce déplacement est suffisamment important, il peut entraîner un bruit désagréable et répété de la cuve rebondissant sur le boîtier de la machine à laver.

Les forces d'impact générées par l'interaction rotor-carter peuvent entraîner de nombreux effets indésirables, tels que l'endommagement du carter, l'abrasion des traitements de surface du rotor ou du carter, et même une diminution de la durée de vie en fatigue des roulements due aux forces de réaction induites. En résumé, cette interaction rotor-carter est non seulement désagréable, mais peut aussi devenir problématique pour les concepteurs de systèmes rotatifs eux-mêmes.

Pour illustrer les considérations dont les concepteurs de systèmes rotatifs doivent tenir compte, nous avons inclus les résultats d’un exemple de flux de travail pour une analyse de vitesse critique d’une machine à laver simplifiée non chargée.

Formes des modes tourbillonnaires de la dynamique du rotor

La figure 1 illustre l'un des modes de vibration tourbillonnants qui existe dans un modèle de laveuse très simplifié.

Figure 1 : Animation harmonique d'une forme de mode tourbillonnaire. Dans cette analyse, le boîtier extérieur sert de support d'affichage et n'influence pas la réponse de la cuve et de l'arbre rotatifs.

Pour simplifier l'animation de la forme du mode tourbillonnaire, la cuve a été utilisée à vide, sans eau. En réalité, la réponse réelle du système serait grandement influencée par la quantité d'eau et de tissu qui y est introduit. Cela dit, nous pouvons néanmoins visualiser la manière dont le centre de masse de la cuve orbite autour de l'axe de rotation idéal. La forme de vibration est parfois appelée forme modale ou forme modale tourbillonnaire dans le cas de la dynamique des rotors.

À chaque forme de mode tourbillonnant correspond une fréquence de tourbillonnement. En termes simples, si la vitesse de fonctionnement de la machine tournante est à peu près égale à cette fréquence de tourbillonnement, le système subira de grands déplacements vibratoires et tourbillonnera de la même manière que la forme de mode tourbillonnante.

Diagrammes de Campbell et comment déterminer les vitesses critiques

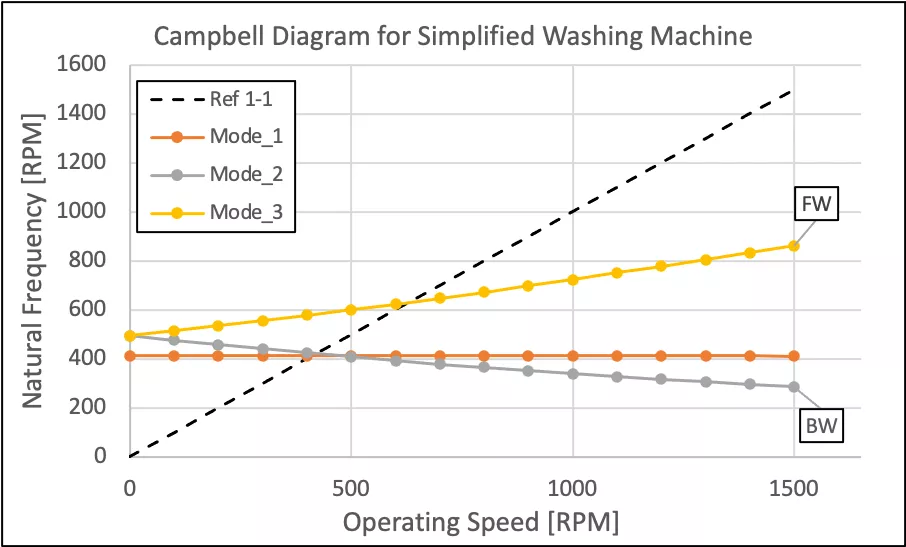

Les fréquences tourbillonnaires et les formes modales tourbillonnaires sont déterminées en extrayant les fréquences naturelles complexes du système. En règle générale, les analystes définissent la plage de fonctionnement du système rotatif et extraient les fréquences naturelles complexes à plusieurs vitesses afin de comprendre comment ces valeurs évoluent avec l'évolution de l'état de contrainte. L'outil le plus courant pour décrire l'évolution des valeurs de fréquences naturelles sous l'effet de la contrainte centrifuge est undiagramme de Campbell.

Figure 2 : Diagramme de Campbell pour une laveuse simplifiée. Voir la figure suivante pour une représentation des formes modales tourbillonnantes.

Figure 3 : Représentation des trois premiers modes de vibration. Le mode 1 présente une vibration de torsion. Les modes 2 et 3 présentent une vibration latérale.

La figure 2 illustre un diagramme de Campbell généré pour le modèle simplifié de machine à laver. La figure 3 illustre les formes modales tracées dans le diagramme de Campbell. Trois détails importants peuvent être tirés de ce diagramme :

- Le mode vibrationnel torsionnel (Mode_1) est insensible aux variations de l'état de contrainte dues à la charge centrifuge. De plus, ce type de réponse vibratoire n'est généralement pas excité par un déséquilibre au sein du système, contrairement aux modes vibrationnels latéraux (Mode_2 et Mode_3).

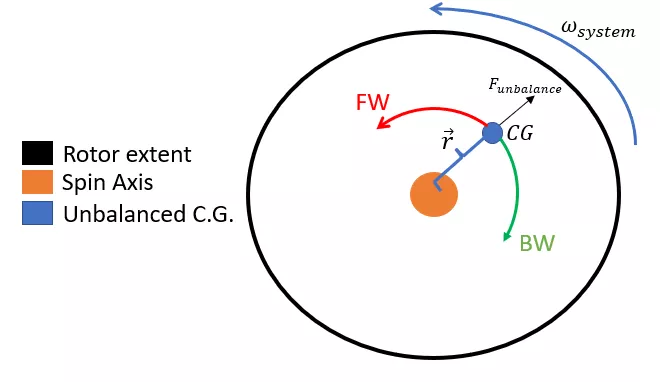

- Les modes de vibration latérale se divisent à mesure que l'état de contrainte du système en rotation augmente. Le mode 2 est classé comme un mode arrière, où le centre de gravité du système orbite selon une trajectoire opposée à la direction de rotation autour de l'axe de rotation idéal. Le mode 3 est classé comme mode avant, où le centre de gravité orbite selon une trajectoire alignée avec la direction de rotation du système. La figure 4 ci-dessous illustre la classification directionnelle d'un mode tourbillonnaire avant ou arrière.

- L'intersection de la ligne de fonctionnement « Réf. 1-1 » avec l'un des modes de vibration latérale est appelée vitesse critique. Il s'agit des vitesses de fonctionnement auxquelles on peut s'attendre à d'importants déplacements vibratoires du système et à des forces vibratoires synchrones plus élevées transmises aux roulements en raison du déséquilibre du rotor.

Figure 4 : Représentation de la direction du tourbillon (vue du dessus)

Comment gérer les vitesses critiques

Le cœur d'unanalyse de la vitesse critiques'articule autour du développement du diagramme de Campbell (illustré à la figure 2). Dans le cas de notre laveuse simplifiée, nous avons identifié des vitesses critiques d'environ 425 tr/min et 625 tr/min pour les modes marche avant et marche arrière, respectivement. Grâce à ces informations, les concepteurs de machines tournantes peuvent adopter plusieurs approches pour atténuer la réponse vibratoire synchrone due au balourd à ces vitesses. Ces stratégies incluent, sans toutefois s'y limiter :

- Augmenter la rigidité des roulements pour pousser les vitesses critiques à une valeur plus élevée en dehors de la plage de fonctionnement.

- Étude des propriétés d'amortissement des roulements afin d'atténuer la quantité de force vibratoire transmise à la structure statique par les roulements.

- Variation de la rigidité et de la masse de la structure afin de modifier la valeur de base des fréquences naturelles (arbre plus épais, matériau du tambour plus léger, etc.)

- Réduire le déséquilibre de masse dans le système de telle sorte que les forces et les déplacements générés à la vitesse critique soient réduits.

Les vitesses critiques sont essentielles au fonctionnement d'une machine tournante. En tenant compte des spécificités de chaque situation, les concepteurs peuvent éviter le scénario malheureux d'une vitesse critique dans leur plage de fonctionnement. Cependant, dans certains cas, les concepteurs pourraient ne pas connaître à l'avance la répartition exacte de la masse dans leur système.

C'est le cas dans l'exemple de la machine à laver. Lors du développement de la conception de la laveuse, un déséquilibre maximal a probablement été supposé pour des conditions de fonctionnement normales. Lorsque le bruit « Chunk-Chunk-Chunk » se produit, cela indique que l'utilisateur final n'a probablement pas respecté la tolérance d'équilibrage requise.

En d'autres mots, l'ampleur du déplacement vibratoire est directement corrélée à l'ampleur du déséquilibre du système. Ainsi, en répartissant uniformément les serviettes, l'amplitude du déplacement vibratoire diminue, ce bruit sourd « morceau-morceau-morceau » disparaît et le problème est résolu.

Valeur ajoutée pour le client

Dans cet article, nous avons présenté un exemple simplifié des résultats générés pour des clients souhaitant analyser la vitesse critique de leurs machines tournantes. Ces projets sont généralement itératifs : nous développons un modèle de référence pour déterminer les vitesses critiques de leur conception dans leur plage de fonctionnement.

À partir de là, des itérations et des perturbations supplémentaires du modèle sont effectuées de manière contrôlée afin de déterminer l'influence de chaque variable sur la valeur des vitesses critiques. Ces changements de conception potentiels dans la simulation permettent d'étudier l'espace de conception de manière plus rentable et plus rapide par rapport au prototypage physique seul.

De plus, la technique d'analyse de la vitesse critique nécessite la précontrainte du système entre les étapes d'extraction de fréquence naturelle. Par conséquent, nous pouvons fournir une approximation des conditions de contraintes à l'état stationnaire du système à différentes vitesses sur le profil. Cela a permis à nos clients d'identifier des problèmes de conception potentiels avant la fabrication de prototypes.

Conclusion

La dynamique des rotors est un sujet complexe comportant de multiples branches d'analyse. Cet article s'est concentré sur un processus d'identification des vitesses critiques non amorties, où le système est le plus susceptible de présenter d'importantes vibrations forcées synchrones dues à un déséquilibre interne. D'autres analyses dans le domaine de la dynamique des rotors incluent, sans toutefois s'y limiter :

- Analyse de la réponse forcée,qui est la caractérisation à l'état stationnaire de la contrainte du système due à une vibration forcée synchrone.

- Cartographie de la vitesse critique, où la rigidité des roulements devient un paramètre choisi et plusieurs analyses de vitesse critique sont effectuées.

- Analyse transitoiredu système rotatif lors d'une procédure de démarrage ou d'arrêt.

- Analyse transitoiredu système rotatif lorsqu'il accélère à travers une vitesse critique.

Compte tenu de tout cela, tirer parti de l’expertise d’unservice de conseil de confiance peut être essentiel pour exploiter les outils les plus performants et les plus efficaces pour le travail et maintenir un calendrier de développement opportun. GoEngineer a une expérience éprouvée dans la fourniture de commentaires exploitables aux concepteurs de systèmes rotatifs pour les aider dans leur processus de conception technique.

Pour des lectures complémentaires concernant le développement d'un modèle de dynamique de rotor à l'aide du solveur Abaqus/Standard :

- Comment créer des modèles dynamiques de rotor dans Abaqus/Standard

- Fiche technique Abaqus : Analyse de la dynamique du rotor avec Abaqus/Standard

- Plug-in Abaqus/CAE pour tracer des diagrammes de Campbell

Les vertus du prototypage virtuel

Téléchargez le rapport pour découvrir comment les meilleurs fabricants tirent parti des outils de prototypage virtuel pour réduire les coûts et raccourcir les cycles de développement de produits.

Articles connexes

Abaqus FEA : modélisation puissante par éléments finis

Solveurs Abaqus : autonomiser les ingénieurs dans tous les scénarios d'analyse par éléments finis

Logiciel d'analyse FEA et CFD : ce qu'il faut savoir avant d'acheter

SOLIDWORKS Simulation vs Abaqus : quand faut-il faire une mise à niveau ?

À propos de Thomas Schlitt

Thomas Schlitt est spécialiste en simulation chez GoEngineer et il est passionné par la compréhension des principes physiques qui régissent les systèmes de notre monde. Il utilise principalement les outils de simulation avancés de la plateforme 3DEXPERIENCE dans ses opportunités de consultation en simulation. Avant d'adopter la plateforme 3DEXPERIENCE, il disposait d'environ 5 ans d'expérience avec Abaqus et l'analyse par éléments finis.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.