Projet d'art cinétique : Création du moule en silicone – Partie V

Merci de revenir à ma série de projets d'art cinétique. Ce blogue se concentre sur la création du moule en silicone pour les ailerons.

Préparation de la pièce

À la fin de mon dernier article, j'avais imprimé les ailerons en 3D pour créer un moule. Le résultat était fantastique, mais je voulais une meilleure finition. Malheureusement, en raison de la nature des impressions FDM, la résolution est plus visible sur une surface courbe presque parallèle au sens d'impression.

Figure 1 – Avant (à gauche) et après (à droite) le premier tour de ponçage

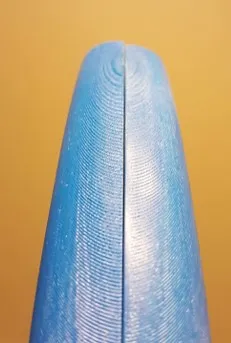

Comme vous pouvez le voir dans la figure 1, les profils de couches sont plus éloignés là où j'ai concentré mon ponçage pour lisser ces transitions.

Figure 2 – Nécessite encore un peu de ponçage

L'application d'un apprêt et de plusieurs couches de peinture, avec un léger ponçage entre chaque couche (figure 2), a permis d'obtenir une surface lisse et sans imperfections. (J'ai trouvé intéressant que le motif de la figure 2 ressemble à du bois.) Une fois satisfait du résultat, il était temps de construire l'enceinte du moule, une forme temporaire pour le silicone.

Moule en silicone – forme et silhouette

L'enceinte devait contenir la forme et conserver sa forme. Sur une chute de carton, j'ai tracé et découpé les ailettes, en les décalant d'environ 2,5 cm. J'ai ensuite ajouté des bandes de 5 cm sur les côtés et collé le tout à chaud, y compris les ailettes, au fond des formes (pour qu'elles ne flottent pas lorsque je coulerai le silicone).

Figure 3 – Création des formes du moule

J'ai appliqué un agent de démoulage pour empêcher le silicone de se lier de manière permanente à ma pièce et ainsi de ruiner le moule lorsque j'enlève l'ailette.

J'ai utilisé le silicone High Strength 3 d'Alumilite pour sa flexibilité, sa grande résistance à la déchirure et sa faible viscosité. De plus, il ne nécessite pas de dégazage, le processus d'élimination des bulles du silicone lors du mélange. De nombreux matériaux de moulage industriels nécessitent l'utilisation de grandes chambres à vide pour éliminer les bulles. Je n'en possède pas et n'envisage pas d'en construire ; un matériau de moulage sans dégazage est donc idéal pour mes projets.

Moule en silicone – le droit outils de travail

Figure 4 – Les moules durcies

C'est là que je montre ma naïveté. J'ai commencé à mélanger le silicone sans contenant ni bâtonnet mélangeur appropriés. J'ai utilisé ce que j'avais sous la main, et j'en ai payé le prix. Le mélange s'est répandu de mon seau pendant que je remuais, et la viscosité était trop élevée pour mon bâtonnet mélangeur. Il s'est cassé à plusieurs reprises et m'a obligé à fouiller ma maison à la recherche de quelque chose d'assez solide, tandis que le catalyseur commençait à durcir certaines parties du silicone beaucoup plus vite que d'autres, faute d'un mélange correct. Le temps que je trouve un bâtonnet mélangeur approprié (manche de spatule), un morceau de silicone presque solide s'était formé bien avant le temps ouvert de 45 minutes.

J'ai décidé qu'il était inutile de pleurer sur le lait (ou le silicone) renversé ; j'ai donc choisi de me contenter de ce qui me restait. J'ai récupéré le silicone solidifié, j'ai brassé le reste et j'ai essayé de le verser le plus uniformément possible entre les deux moules, mais il manquait un peu de place. Une partie de l'ailette dépassait encore légèrement du silicone. Pour relever le niveau, j'ai découpé des morceaux de silicone et les ai insérés dans les parties les plus profondes du moule ; j'ai aussi utilisé une partie du morceau pour recouvrir les parties exposées.

Figure 5 – Retrait des supports

Ensuite, je l'ai laissé durcir. Le temps de démoulage pour ce matériau est prévu entre 12 et 18 heures, mais ce n'est qu'après environ 48 heures que j'ai pu retirer le carton et les ailerons. À ce point-là, j'ai finalement pu envisager que ça pourrait fonctionner.

Moule en silicone – contournement pour surface plane

Après avoir enlevé les ailettes et retourné le moule, j'ai remarqué un nouveau problème. Suite à une mauvaise coulée du silicone, les moules n'avaient pas de surface plane et certaines parties étaient très minces (voir les points noirs sur la figure 4). Pour protéger les zones minces tout en égalisant le reste, j'ai coupé les parties les plus saillantes et appliqué du scellant au silicone au fond du moule. J'ai retourné les moules et les ai laissés durcir sur des plaques d'aluminium. Une partie d'un des moules était encore un peu collante et adhérait à l'aluminium, ce qui est acceptable au fond du moule.

Figure 6 – Aplatissement du fond

Je suis maintenant prêt à commencer à fabriquer les ailerons. Je vais vous montrer ce processus dans le prochain article. Vous pouvez le lire ici : Lancer les ailerons.

À propos de Brandon Harris

Brandon est diplômé de BYU-Idaho avec un baccalauréat en génie mécanique. Il est un bricoleur passionné et un adepte des prototypes rapides, avec une expérience antérieure en conception pour l'industrie de l'architecture/construction. Brandon fait partie de l'équipe de soutien technique de GoEngineer en tant que spécialiste PDM depuis août 2018.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.