Interférence virtuelle d'éléments de coque dans SOLIDWORKS Simulation

Les éléments de coque sont très utiles et peuvent rendre votreSOLIDWORKS SimulationDans certaines situations, l'analyse est plus rapide et plus précise que si des éléments solides étaient utilisés. Ces situations se produisent lorsque le modèle a une surface très importante par rapport à son épaisseur. La règle générale est un ratio de 10 à 1 entre la surface et l'épaisseur d'un modèle.

Par exemple, les modèles en tôle sont généralement de grandes structures en forme de plaques, avec de grandes surfaces et de faibles épaisseurs. Il s'agit d'une situation idéale pour les éléments coque, car pour obtenir des données précises sur une pièce en tôle comme celle décrite ci-dessus, l'analyste utilisant des éléments solides doit créer un maillage suffisamment fin pour obtenir au moins deux éléments de maillage sur toute l'épaisseur de la pièce dans tout le modèle en tôle.

Cela peut entraîner des densités de maillage très importantes (plus de 100 000 éléments) qui peuvent prendre des heures, voire des jours, à s'exécuter et obtenir des résultats qui peuvent être précis ou non si le maillage n'était toujours pas suffisamment dense pour capturer avec précision l'épaisseur du modèle.

Si toutefois l'analyste utilise des éléments de coque au lieu d'éléments solides pour mailler cette pièce en tôle, le maillage est créé dans un plan 2D plutôt que dans toute la pièce. Cela permet à l'analyste d'augmenter considérablement la densité de maillage du maillage de coque tout en maintenant une faible densité de maillage de la pièce entière.

Le programme doit ensuite interpoler mathématiquement les contraintes et les déplacements observés à travers l'épaisseur du modèle. Cela peut être facilement réalisé dans l'exemple de tôle ci-dessus, car lorsque la surface du modèle est bien supérieure à son épaisseur, les contraintes et les déplacements observés à travers l'épaisseur sont supposés linéaires.

L'analyste utilisant des éléments de coque doit toutefois être conscient des interférences virtuelles. Ce type d'interférence peut être difficile à détecter si vous ne savez pas ce que vous recherchez.

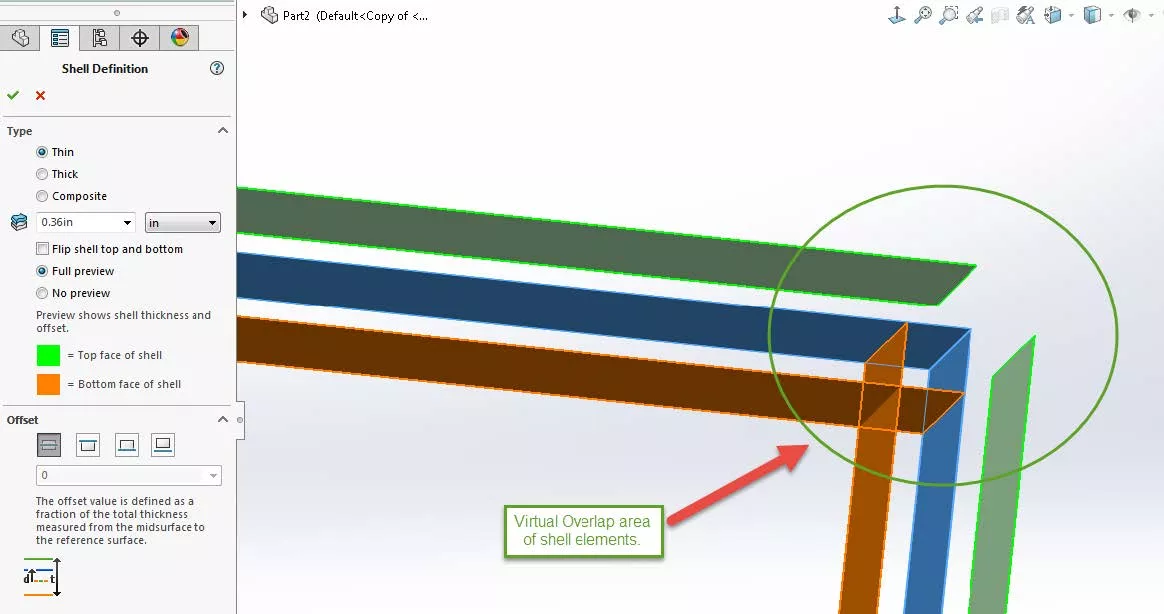

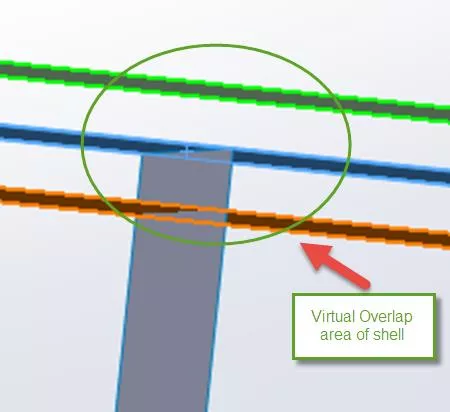

Des interférences virtuelles se produisent avec certains éléments de coque aux angles vifs, là où ils sont continus mais non coplanaires. Les éléments de coque se rencontrent à ces angles vifs et semblent corrects, mais lors de l'exécution de la simulation et de l'interpolation de l'épaisseur de la plaque représentée par l'élément de coque, il existe un chevauchement virtuel des résultats dans ces zones d'angles vifs, et ces résultats ne doivent pas être considérés comme exacts. Des exemples d'interférences virtuelles sont fournis ci-dessous.

Quoi faire avec les interférences virtuelles

Une fois qu'une interférence virtuelle a été identifiée, l'analyste doit prendre certaines décisions. Si les résultats dans la zone d'angle de l'interférence virtuelle ne sont pas importants pour l'analyse globale du modèle simulé, alors ces zones peuvent simplement être ignorées.

Toutefois, si ces zones sont importantes (par exemple si l'analyste soupçonne que cette zone est l'endroit où se trouve une concentration de contraintes élevées), les éléments de coque qui composent cette zone d'angle doivent être transformés en éléments solides et un maillage local fin doit être appliqué à la zone autour du coin analysé.

L'exécution de cette opération ne devrait pas augmenter trop la densité du maillage des études, car seule une petite partie du modèle global est transformée en éléments solides et elle supprimera l'interférence virtuelle du coin analysé afin que des résultats précis puissent ensuite être obtenus à partir de cette zone.

En savoir plus sur SOLIDWORKS Simulation

Définir les éléments de coque par faces sélectionnés dans SOLIDWORKS Simulation

Utilisation de corps en tôle dans SOLIDWORKS Simulation

Éléments de simulation SOLIDWORKS : résultats solides et poutres

Pourquoi utiliser des éléments hexagonaux dans votre analyse par éléments finis

Réalisation d'une analyse des contraintes thermiques dans SOLIDWORKS Simulation

À propos de Taran Packer

Taran est spécialiste du soutien technique pour SOLIDWORKS Simulation chez GoEngineer. Il détient un baccalauréat en génie biomédical de l'Université de l'Utah. Taran aime découvrir différents outils dans SOLIDWORKS Simulation, Flow Simulation et Plastics.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.