Matériaux ouverts exploratoires Stratasys Origin One

Le 28 avril 2021, Stratasys a lancé le Imprimante 3D Origin One en tant que solution prête à la production pour des rendements élevés de pièces fonctionnelles d'utilisation finale rivalisant avec la qualité du moulage par injection. Cette machine utilise la technologie de photopolymérisation programmable (P3), une évolution de l'impression 3D DLP, pour atteindre une grande précision, des vitesses d'impression rapides et une fiabilité.

Les matériaux d'impression haute performance certifiés développés par des fabricants de produits chimiques tels que Henkel, BASF et Covestro constituent le premier choix pour l'Origin One. offres de matériaux certifiées par Stratasys fournir aux utilisateurs un flux de travail de bout en bout pour le traitement et les paramètres d'impression de ces photopolymères sans avoir besoin d'ajuster ou de régler les paramètres.

Même avec la croissance continue du nombre de produits certifiés matériaux pour l'Origin One, que se passe-t-il si les propriétés matérielles exigées par votre applicationne sont pasHeureusement, Stratasys offre une licence Open Material License (OML) pour l'Origin One, permettant aux clients d'explorer, de développer et d'optimiser des photopolymères avancés répondant à leurs besoins spécifiques.

Qu'est-ce qu'une licence Open Material License (OML) ?

L'Open Material License (OML) est un ensemble d'outils avancés qui offrent aux utilisateurs le contrôle des paramètres et des réglages d'impression critiques. L'OML :

- Permet aux utilisateurs d'imprimer avec des matériaux non certifiés (photopolymères tiers)

- Offre la possibilité de formuler de nouvelles chimies imprimables

- Comprend un ensemble d'outils avancés pour optimiser les impressions en termes de vitesse, de débit, de qualité, de résistance et d'expérimentation.

Le développement de matériaux nécessite un nombre important d'essais, un processus qui peut prendre plusieurs mois, voire plusieurs années. Sans contrôle du processus d'impression, il peut être difficile de distinguer les défauts d'impression dus à des paramètres d'impression inappropriés ou à la formulation chimique.

L'Origin One OML offre un contrôle total sur tous les paramètres d'impression critiques grâce à des paramètres hautement configurables. Cela permet un développement et des formulations de matériaux accélérés, ce qui fait de la Stratasys Origin One la solution préférée des fabricants de produits chimiques et des équipementiers actuels. Les principaux paramètres de processus de l'OML, modifiables couche par couche, comprennent :

- Épaisseur de la couche

- Température de la chambre

- Température de la résine

- exposition aux UV

- Vitesse de déplacement et position

- Calendrier de transition

La Stratasys Origin One, associée à l'OML, constitue un outil puissant pour le développement de photopolymères sans les contraintes liées aux températures élevées, aux viscosités élevées et aux réactions chimiques. Elle est idéale pour les utilisateurs impliqués dans la science des matériaux, les formulations chimiques, l'optimisation des procédés, les établissements d'enseignement et de recherche, et/ou l'exploration de matériaux tiers.

Explorer les offres de matériel tiers

Le 10 mai 2022, Stratasys officiellement annoncé La recherche de nouveaux partenaires en matière de matériaux élargit les possibilités d'utilisation pour les clients avec l'Origin One et un OML. Stratasys a identifié huit nouveaux matériaux, présentement disponibles et imprimables sur Imprimantes 3D Origin One pour ceux qui veulent explorer des applications exotiques ou nouvelles.

Bien que les utilisateurs d'OML puissent développer ou imprimer n'importe quel matériau DLP 385 nm disponible, en réduisant la sélection à une liste de recommandé Les matériaux peuvent accélérer le processus. Si le fabricant de produits chimiques a déjà développé un profil d'impression pour un matériau, il est possible de le partager avec d'autres utilisateurs OML.

Les photopolymères annoncés par Stratasys pour les matériaux exploratoires comprennent :

- Covestro PerFORM HW

- BASF Forward AM RG1100

- PolySpectra COR Alpha

- Evonik RG3101 L

- Liqcreate Strong-X

- Formule 1 Mechnano

- Téthon 3D Komitsudo Céramique

- Arkema N3D-CAST011

Continuez à lire pour en savoir plus sur ces résines particulières et sur les offres tierces supplémentaires pour l’impression photopolymère.

Température élevée

Covestro* Somos® PerFORM HW

HDT à 0,46 MPa à 289 °C | Module de traction 9 000 MPa | Allongement à la rupture de 1,4 %

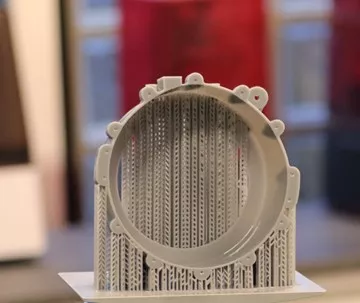

Moule d'outillage imprimé sur Origin One avec Somos ® PerFORM HW. Photo gracieuseté de Covestro.

Somos® PerFORM HWest la version DLP de la résine de stéréolithographie Somos® PerFORM, chef de file du marché. La formulation unique de PerFORM HW est un hybride céramique-polymère offrant une résistance, une rigidité et une résistance à la température exceptionnellement élevées. Ce polymère robuste présente une stabilité dimensionnelle élevée, un faible gauchissement et est performant sous haute pression et dans des environnements difficiles.

La combinaison de ces propriétés mécaniques permet d'obtenir un matériau d'impression 3D permettant d'imprimer directement des outillages de moulage par injection. De plus, les utilisateurs peuvent choisir entre un post-traitement UV ou thermique (2 heures à 160 °C) pour obtenir les caractéristiques mécaniques souhaitées.

Covestro* propose une gamme complète guide de conception pour un outillage rapide avec les matériaux Somos® afin d'aider les utilisateurs à exploiter pleinement les avantages de l'impression 3D avec des outils rapides et à réaliser rapidement des impressions réussies grâce à des directives d'impression utiles.

Les points clés à prendre en compte pour les caractéristiques courantes des moules, telles que les seuils, les éjecteurs, les angles de dépouille et les géométries applicables, sont abordés, ainsi que les pressions d'injection, les températures et les temps de cycle recommandés. Les thermoplastiques actuellement adaptés à l'outillage rapide comprennent l'ABS, le polyéthylène, le polypropylène, le polystyrène choc, le nylon renforcé de fibres de verre et le polycarbonate.

Les propriétés mécaniques complètes peuvent être trouvées dans leFiche technique.

*Remarque: Stratasys a acquis Covestro en avril 2023

BASF Ultracur3D® RG 1100

HDT à 0,46 MPa 116 °C | Module de traction 3 080 MPa | Inflammabilité UL 94 HB

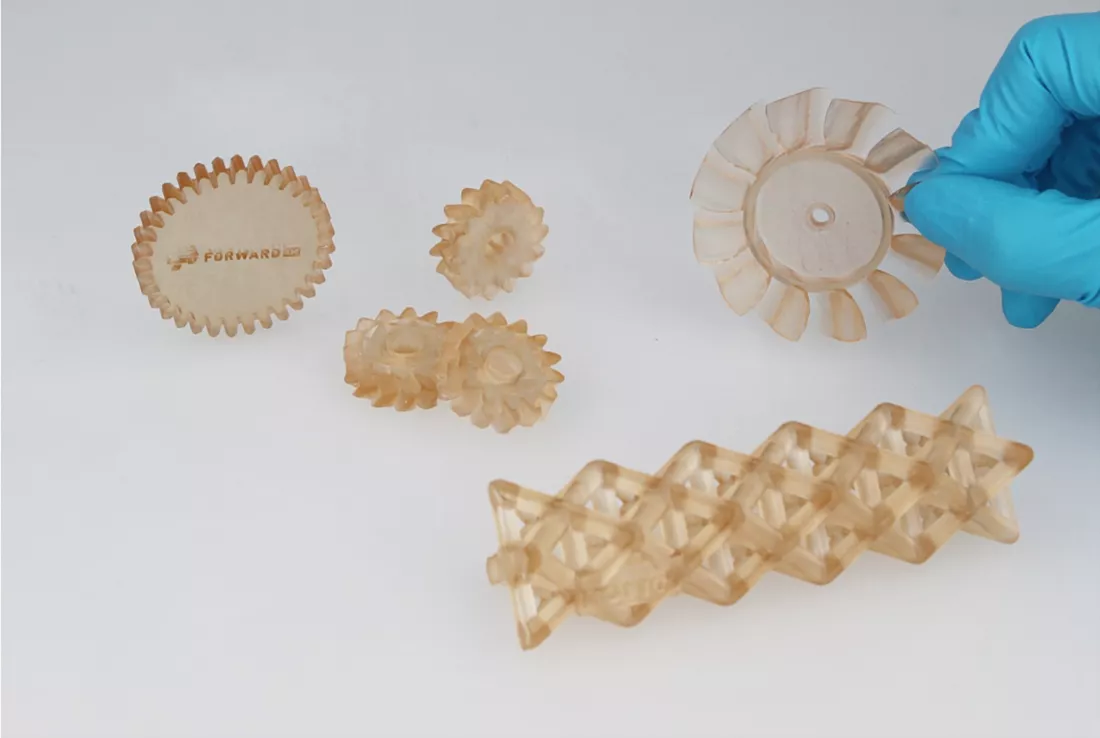

Pièces mécaniques imprimées avec RG 1100. Photo fournie par BASF.

Ultracur3D® RG 1100 est une résine technique à base de polyuréthane haute résistance, dont les propriétés mécaniques sont comparables à celles des plastiques moulés par injection largement utilisés dans l'automobile et d'autres industries exigeantes. Le RG 1100 présente une excellente résistance chimique et thermique, ainsi qu'une stabilité aux UV à long terme, ce qui en fait un matériau parfaitement adapté à des applications telles que les connecteurs automobiles, les revêtements extérieurs, les pièces techniques exigeantes, les supports et les boîtiers.

- Module de traction : 3080 MPa

- Module de flexion : 2880 MPa

- Résistance à la traction ultime : 70 MPa

- Résistance à la flexion : 119 MPa

- Allongement à la rupture : 5 %

- HDT à 0,45 MPa : 116 °C

Les propriétés mécaniques complètes peuvent être trouvées dans le Fiche technique.

PolySpectra COR Alpha

HDT à 1,82 MPa 136 °C | Module de traction 2 000 MPa | Allongement à la rupture > 20 %

Structure en treillis imprimée avec COR Alpha. Photo gracieuseté de PolySpectra.

COR Alpha Les résines photopolymères constituent une nouvelle famille de matériaux techniques destinés à la fabrication additive, développée par PolySpectra. Le COR Alpha est dérivé de la résine oléfine cyclique, un polymère extrêmement robuste comparable au métal. EXPERIENCE les vidéos ci-dessous qui soumettent des pièces imprimées à divers tests. Ce matériau combine robustesse, stabilité thermique, biocompatibilité et résistance chimique, ouvrant ainsi de nouvelles perspectives pour la production de photopolymères.

Les propriétés matérielles du COR Alpha le classent parmi les rares résines d'impression 3D de qualité technique. Voici quelques propriétés notables de ce photopolymère :

- Plage de température : -60 à 150 °C

- Résistance aux chocs : 35 J/m

- Résistance à la traction ultime : 66 MPa

- Absorption d'eau : 0,191 %

- Biocompatible : ISO 10995-5 de grade 0

- Faible permittivité et facteurs de dissipation : 0,0058 et 2,66

COR Alpha contre Oven

COR Alpha vs. Presse hydraulique

Les propriétés mécaniques complètes peuvent être trouvées dans leFiche technique.

Haute résistance

Evonik INFINAM® RG 3101 L

Résistance à la traction 52 MPa | Module de traction 2 100 MPa | Résistance aux chocs entaillés Izod 45 J/m

Corps de drone imprimé avec RG 3101 L. Photo fournie par INFINAM®.

Evonik INFINAM® RG 3101 L La résine RG 3101 L est un photopolymère noir à durcissement rapide, facile à mettre en œuvre et à nettoyer. Evonik propose actuellement trois formulations spécialisées, axées sur la résistance aux chocs, la haute résistance et la rigidité. Les pièces imprimées en 3D avec RG 3101 L offrent un excellent compromis entre résistance aux chocs et à la température, tout en affichant des performances thermomécaniques durables. Ce matériau est idéal pour les applications nécessitant un photopolymère ayant des caractéristiques mécaniques similaires à celles de l'ABS, comme les drones, les boucles de ceinture ou les pièces automobiles.

Les propriétés mécaniques complètes peuvent être trouvées dans le Fiche technique.

Liqcreate Strong-X

Tg 128C | Module de traction 3 250 MPa | Shore 90 D

Pièce imprimée avec de la résine Strong-X sur Origin One. Photo gracieuseté de Liqcreate.

Crème glacée Strong-X rivalise avec certaines des résines photopolymères les plus résistantes sur le marché. Sa résistance à la flexion et sa limite d'élasticité (respectivement 137 MPa et 72 MPa) sont comparables à celles des résines cyanate ester à double durcissement, chefs de file du marché. Ce matériau présente d'excellentes caractéristiques, telles qu'une résistance élevée, une rigidité élevée et une résistance aux températures élevées, ce qui le rend idéal pour le moulage par injection et les applications intensives.

De plus, Liqcreate a effectué des tests de compatibilité thermoplastique en utilisant des moules d'injection Strong-X et les matériaux suivants : polypropylène (PP), polyéthylène (PE), HDPE, ABS, PETG, nylon 6 (PA6) et nylon (PA12) à des températures comprises entre 230 et 280 °C (446 - 536 °F).

Liqcreate a été officiellement adopté par l'écosystème de matériaux Stratasys suite à l'annonce des matériaux exploratoires Origin One. Il s'agit d'une avancée majeure dans la fabrication additive de production avec des photopolymères, soulignée récemment dans un article. communiqué de presse.

Les propriétés mécaniques complètes peuvent être trouvées dans le Fiche technique.

Élastomères et flexibles

Liqcreate Flexible-X

Shore 55 A | Allongement à la rupture 150 % | Résistance à la déchirure 14,9 kN/m

Pièces imprimées avec de la résine Flexible-X. Photo gracieuseté de Liqcreate.

Crème glacée Flexible X C'est un photopolymère noir opaque souple, offrant une excellente aptitude à la mise en œuvre et une vitesse d'impression élevée grâce à sa viscosité liquide modérée. Les pièces imprimées en 3D avec ce matériau présentent une flexibilité exceptionnelle et d'excellentes propriétés de rebond. Sa faible dureté de 55 Shore A et son allongement pouvant atteindre 160 % en font un matériau idéal pour la production de diverses applications industrielles. Flexible-X est idéal pour la fabrication de pièces souples et élastiques à usage industriel. Regarder cette vidéo pour voir ces propriétés en action.

Les propriétés mécaniques complètes peuvent être trouvées dans le Fiche technique.

BASF Ultracur3D® Flexible/Élastomère

Shore 40 – 90 A | Allongement à la rupture 90 – 245 % | Résilience au rebond 11 – 30 %

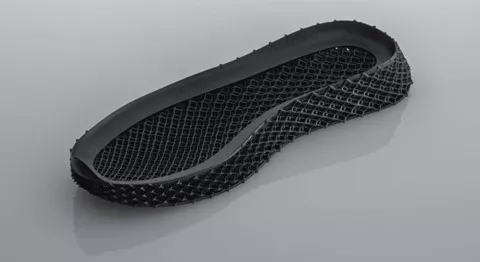

Semelle enduite noire imprimée avec EL 60. Photo fournie par BASF.

L'Ultracur3D® Flexible/Élastomère (FL/EL) La gamme Forward AM est un ensemble équilibré de photopolymères uréthane réactifs pour des applications flexibles, offrant une grande variété de harnais de rivage possibles. La gamme FL/EL offre un portefeuille très diversifié de propriétés matérielles pour les élastomères imprimables, destinés à des applications allant des équipements sportifs aux chaussures, en passant par l'absorption d'énergie, les surfaces douces au toucher, les joints et autres.

Plus impressionnant encore, les pièces imprimées avec Ultracur3D® FL/EL peuvent être prétraitées à l'aide du Ultrasim®logiciels et outils CAE, modifiant la structure d'impression pour correspondre aux propriétés prévues et au comportement de rebond.

Les matériaux souples et élastomères comprennent :

- FL 300 – 245 % d'allongement à la rupture, 40 Shore A

- EL 60 – 95 % d'allongement à la rupture, 75 Shore A

- EL 4000 – 172 % d'allongement à la rupture, 90 Shore A

Propriétés ESD

Formule 1 Mechnano

HDT 91 °C | Module de traction 2 600 MPa | Résistance surfacique et volumique : 10⁷ Ω

Pièces fonctionnelles imprimées avec de la résine Formula 1. Photo fournie par Mechnano.

Mécanicien Formule 1 est une résine photopolymère noire, rigide et dissipatrice d'électricité statique, créée à partir de nanotubes de carbone discrets brevetés appelés MechT. Formula1 utilise une base de diméthacrylate d'uréthane contenant une dispersion stable de nanotubes de carbone discrets fonctionnalisés pour obtenir des propriétés dissipatives statiques constantes. MechT ne se dépose pas dans la résine Formula1, ce qui permet d'obtenir des pièces résistantes aux décharges électrostatiques (DES) constantes.

«Nous souhaitons la bienvenue à Mechnano dans notre écosystème de matériaux en pleine croissance alors que nous travaillons ensemble pour créer des opportunités illimitées pour la fabrication additive tout au long de la chaîne de valeur du produit.« , a déclaré Ronen Lebi, vice-président responsable de la production (P3) chez Stratasys.L'objectif de notre programme ouvert et exploratoire sur les matériaux est d'accroître rapidement la disponibilité de nouveaux matériaux, car cela signifie de nouvelles applications de fabrication additive convaincantes pour nos clients. Nous avons hâte de découvrir les innovations que ce programme permettra de réaliser..”

La nature discrète de MechT produit des pièces qui ne laissent aucune trace de carbone avec des propriétés mécaniques clés améliorées telles que la résistance à la traction, le module et la résistance aux chocs par rapport à la formulation de base de Mechnano.

Les propriétés remarquables de ce photopolymère sont :

- Résistance isotrope superficielle et volumique : 10⁷ Ω

- Résistance aux chocs : 24 J/m

- Résistance à la traction ultime : 68,1 MPa

- Dureté Shore : 87 D

Les propriétés mécaniques complètes peuvent être trouvées dans le Fiche technique.

Frittage de céramique

Téthon 3D Céramique Komitsudo

Température de fonctionnement 1700 °C | Rétrécissement 12 % | Densité 3,61g/cc

Pièces de céramique frittées imprimées avec différentes résines Tethon 3D. Photo gracieuseté de Tethon 3D.

Tethon 3D offre une gamme impressionnante de résines d'impression 3D chargées de composites avec des produits chimiques spécialisés pour produire :

- Céramique de verre – faible porosité, haute résistance, densité et tolérance aux chocs thermiques.

- Céramique en porcelaine - sans danger pour les aliments, compatible avec le micro-ondes, le four, le lave-vaisselle et le congélateur

- Silicate d'aluminium à faible retrait – retrait de 5 % après la cuisson

- Teneur élevée en fer – 100 % de fer après cuisson, semblable à la fonte

- Céramiques biocompatibles – hydroxyapatite (phosphate de calcium) pour la recherche

- Moules de moulage à la cire perdue – moules à coque en céramique à usage unique pour les pièces moulées en métal

- Résine de base de développement – résine de base expérimentale pour ceux qui s'intéressent à la formulation de résines avec de grosses particules et des poudres

Un récent partenariat entre Tethon 3D et Stratasys amènera les résines céramiques Komitsudo à la plateforme Origin One.

moulage à la cire perdue

Arkema N3D-CAST011 pour Stratasys

Résine haute résolution | Résine de combustion efficace | Origin One spécifique

Bague imprimée avec de la résine coulée Arkema. Photo gracieuseté d'Arkema.

Arkema s'est associé à Stratasys pour développer une résine de moulage à la cire perdue spécifique à la technologie Origin One P3, le résultat est N3D-Cast011Ce photopolymère d'impression 3D présente une finition de surface verte mate et permet d'imprimer systématiquement des pièces haute résolution et très détaillées. Les détails les plus fins et les motifs complexes sont facilement visibles grâce à la couleur et à la finition de la surface. Les pièces imprimées fondent pendant le cycle de combustion pour produire des pièces moulées de haute qualité avec une finition de surface exceptionnelle. La résine a une faible viscosité et se nettoie facilement avec divers produits de nettoyage.

Conclusion

L'OML élimine les contraintes de disponibilité et de sélection des matériaux, ouvrant ainsi la voie à de nouvelles possibilités et applications. Si vous souhaitez exploiter pleinement le potentiel de votre système Origin One, n'hésitez pas à nous contacter. Contactez-nous et nous serons heureux de vous aider.

Note de l'éditeur :Cet article a été initialement publié en juin 2022 et a été mis à jour pourexactitude et exhaustivité.

Plus de nouvelles sur l'impression 3D

Technologie d'impression 3D dentaire : PolyJet et P3

GoEngineer arrive sur le marché canadien

Stratasys présente une option de matériau ouvert pour la FDM

Matériaux Stratasys VeroUltra blancs et noirs pour l'impression 3D en couleur

À propos de Hunter Bernstein

Hunter Bernstein est un ingénieur en applications de fabrication additive basé à Salt Lake City, UT. Il a rejoint GoEngineer en juillet 2021, apportant avec lui près de 10 ans de connaissances et de passion pour l'impression 3D. Hunter est diplômé de l'Université de l'Utah avec un diplôme en génie mécanique, est un professionnel certifié SOLIDWORKS, un ingénieur d'application certifié Stratasys, et est reconnu par le NCEES. Il possède une expérience professionnelle en mécanique des solides, conception mécanique, CAO/FAO, processus de fabrication, automatisation et fabrication additive.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.