STRATASYS – Trous FDM sans support

FDM. C'est la technologie de base inventée par Stratasys et son utilité l'a propulsé au premier rang des fabricants d'équipement d'origine (FEO) en fabrication additive. Pour ceux qui ne le savent peut-être pas, FDM signifie Fused Deposition Modeling (Modélisation par Dépôt de Filament) : un procédé par lequel des matériaux thermoplastiques comme l'ABS, le polycarbonate, le nylon, l'Ultem et d'autres sont extrudés par un procédé semblable à celui d'un pistolet à colle chaude et déposés pour construire des pièces, une seule couche à la fois.

Étant donné que nous ne pouvons pas suspendre le matériau dans l'air pendant le processus de construction, les systèmes Stratasys sont connus pour leurs extrudeuses secondaires qui déposent un matériau d'échafaudage de support sacrificiel pour fournir un lit pour les surplombs, les contre-dépouilles et autres éléments flottants avec de « l'air » en dessous.

Pourquoi l'élimination présente-t-elle un avantage ?

En raison des spécificités du procédé FDM et de sa capacité à s'auto-supporter dans une certaine mesure, les trous traversants et les trous borgnes horizontaux sont des candidats privilégiés pour l'élimination du support. Cela est particulièrement vrai pour les trous de petite taille ou lorsque la précision et la circularité du trou ne sont pas essentielles à l'utilité de la pièce finie.

Chaque fois qu'on enlève le support d'un trou, il y a 3 avantages distincts :

- Réduction du temps d'impression – Le temps nécessaire au dépôt du support est pris en compte dans le temps de fabrication global. Tout support éliminé permet de gagner du temps.

- Coût réduit – Le coût du support est généralement équivalent à celui du modèle (en volume). Tout support enlevé réduit le coût global d'impression.

- Post-traitement réduit – Les structures de support sont généralement enlevées par dissolution dans une solution détergente ou mécaniquement (à la main) à l'aide de petits pics et d'outils de levier. L'élimination du support permet de réduire le temps de post-traitement une fois la fabrication terminée.

Comprendre cela, bien sûr, soulève la question : comment puis-je savoir si l'état du trou non supporté sera acceptable dans la pièce finie ?

L'exercice de test

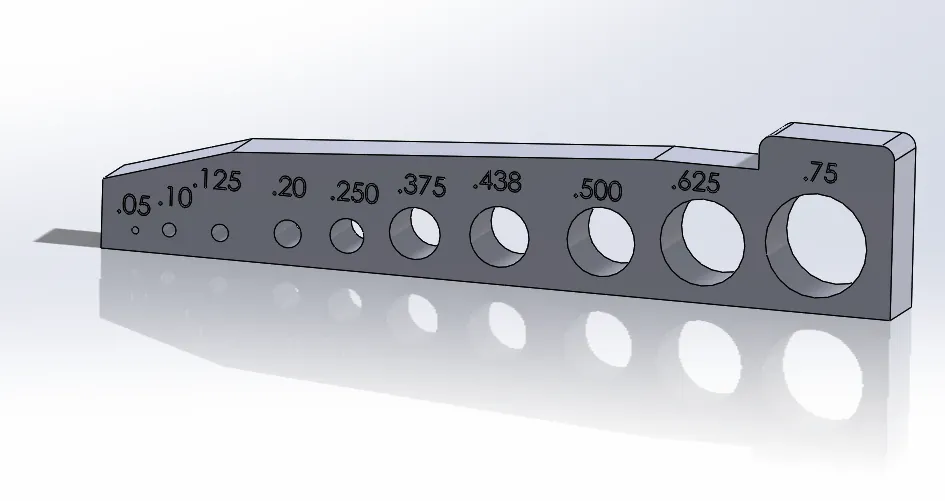

Pour répondre à cette question, j'ai conçu une pièce d'essai téléchargeable sur GrabCAD. Cette pièce comporte une série de trous de diamètres croissants, allant de 0,050 à 0,750 pouce. J'ai une version mince (0,063 pouce) et une version épaisse (0,5 pouce) pour illustrer l'effet de ces deux scénarios. Mon objectif est d'imprimer et de conserver ces échantillons sans support pour référence ultérieure lors du traitement de fichiers de cette configuration ou d'une configuration similaire, afin de savoir quand je pourrai me passer des supports.

Pour cet exercice, j'ai décidé d'imprimer et de partager les résultats que j'ai obtenus en imprimant l'une de ces pièces de test sur un Stratasys F370. Imprimé avec du matériau ASA, avec une épaisseur de couche de 0,010 pouce. Je mentionne cette configuration spécifique parce que les résultats d'une configuration système/matériau/couche peuvent différer des autres. Il est préférable de les reproduire pour chaque configuration que vous voulez analyser ultérieurement.

Pour générer les fichiers de construction sans supports dans les trous, vous devrez utiliser le logiciel Insight® associé à l'imprimante F370 et aux systèmes FDM haut de gamme comme les Fortus 380, 450 et F900. La méthode est ben simple. Une fois la découpe terminée et les supports générés, il suffit de supprimer les courbes de support dans les trous, puis de reprendre la génération des parcours d'outils comme d'habitude.

Les résultats

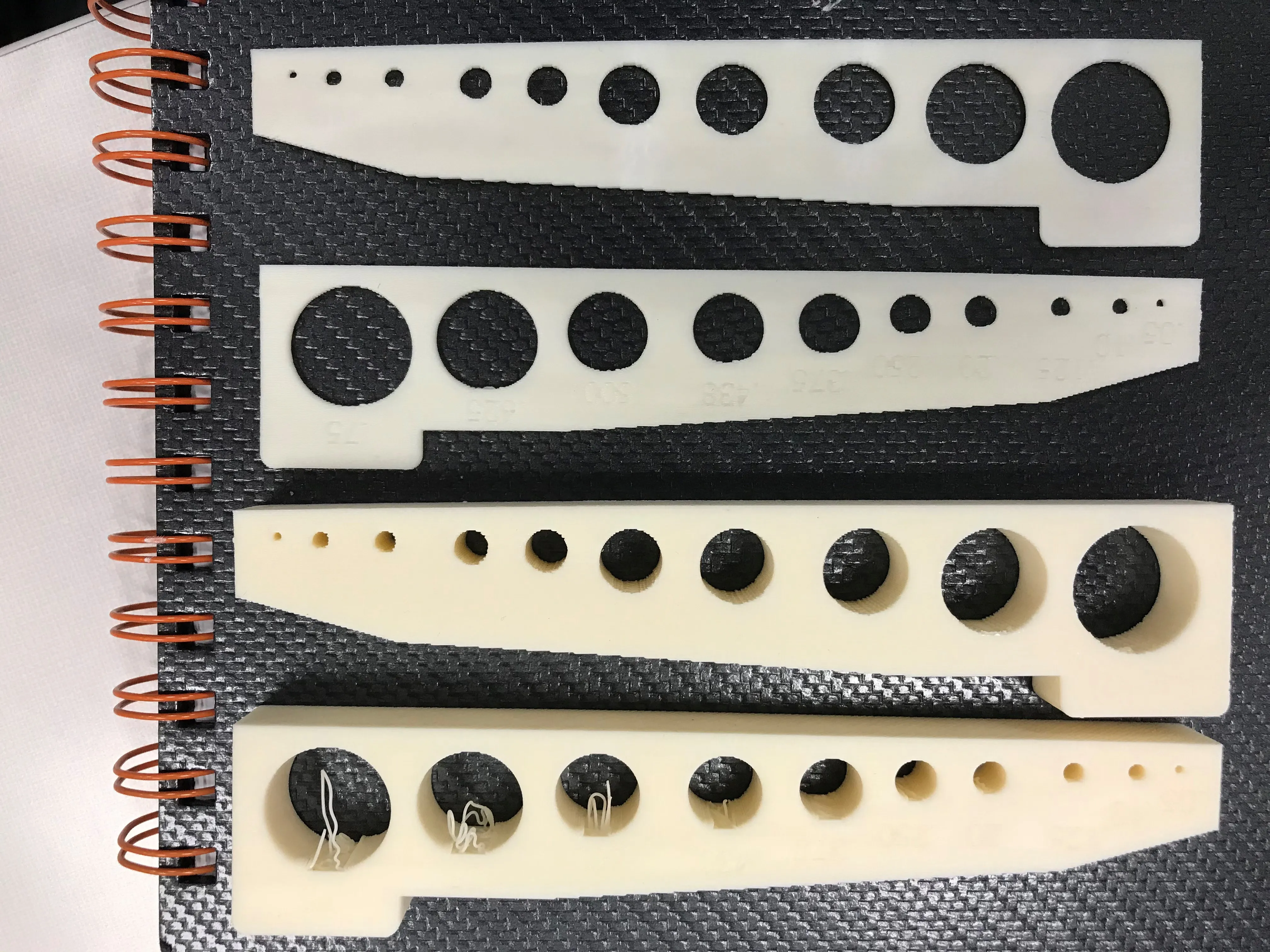

L'image montre le résultat d'une impression sans support au-dessus de l'échantillon correspondant, imprimé avec la méthode de génération de support par défaut. L'échantillon d'essai épais de 0,5 po est présenté en haut et l'échantillon plus fin de 0,063 po en bas.

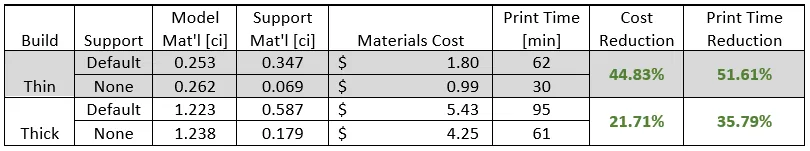

Les estimations de construction pour chaque fichier sont présentées dans le tableau ci-dessous. Il montre que cette géométrie a permis d'économiser environ 30 % de coûts et de réduire de 40 % le temps d'exécution global.

Conclusions

Après avoir examiné les modèles finis, le résultat était surprenant. Même les trous les plus gros pouvaient être nettoyés rapidement avec une mèche de taille appropriée ou par un coup rapide au cutter. Il était évident que l'échantillon à paroi mince produisait un meilleur résultat que l'échantillon plus épais, ce que j'ai trouvé intéressant et utile à savoir. Les conclusions concernant la taille des trous sont présentées ci-dessous :

- ¼ de pouce et moins – Peu ou pas d'affaissement ni de déformation visibles. Supports non requis pour la quasi-totalité des applications.

- Plage de ¼” à ½ pouce – L’affaissement au sommet du trou est visible mais tolérable pour la plupart des applications non esthétiques ou à faible tolérance.

- 1,27 cm et plus – L'affaissement au sommet du trou est évident. Un perçage/alésage sera nécessaire pour restaurer l'aspect arrondi. Ce n'est pas idéal lorsqu'une esthétique, une résistance ou une précision élevées sont requises.

À propos de GoEngineer

GoEngineer offre des logiciels, des technologies et une expertise qui permettent aux entreprises de libérer l'innovation en matière de conception et de livrer de meilleurs produits plus rapidement. Avec plus de 40 ans d'expérience et des dizaines de milliers de clients dans les secteurs de la haute technologie, des dispositifs médicaux, de la conception de machines, de l'énergie et d'autres industries, GoEngineer fournit des solutions de conception de premier plan avec SOLIDWORKS CAD, l'impression 3D Stratasys, la numérisation 3D Creaform et Artec, CAMWorks, PLM, et plus.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.