Masque facial réaliste imprimé en 3D grâce à Materialise Magics

Tout a commencé comme une blague un vendredi après-midi, la semaine précédant l’Halloween.« Quelqu’un devrait imprimer un masque d’Halloween à son image ! »

Je suis allé en ligne et, après quelques recherches, j'ai acquis une petite application iPhone de numérisation 3D plutôt sophistiquée appelée Poly-cam.

J'ai scanné mon visage en agitant mon téléphone autour de ma tête pendant environ une minute. Les données numérisées ont ensuite été téléchargées par l'application vers un serveur infonuagique pour traitement.

Le temps de faire une tasse de café, j'ai pu exporter les données au format .obj. Je l'ai téléchargé sur Google Drive, puis sur mon PC.

Utilisation des outils dans Materialise Magics

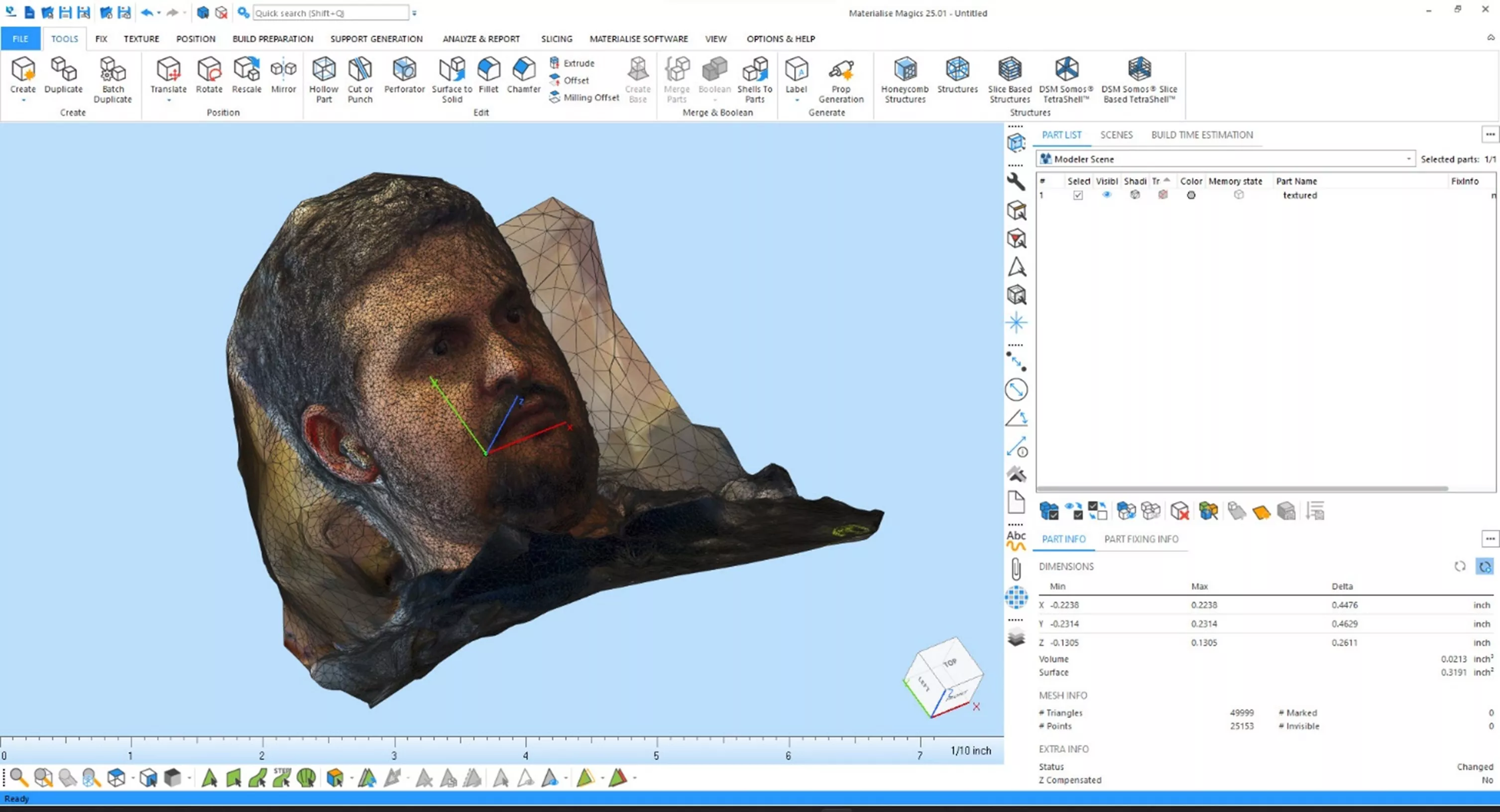

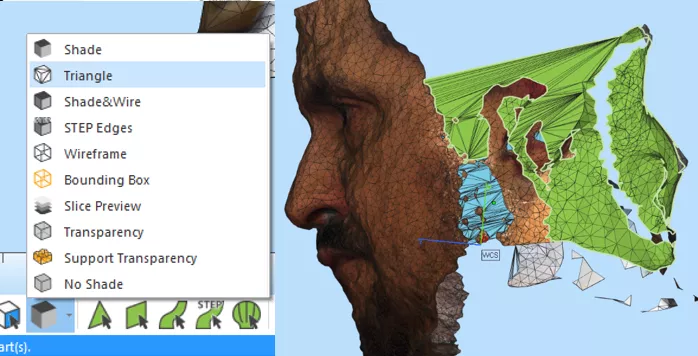

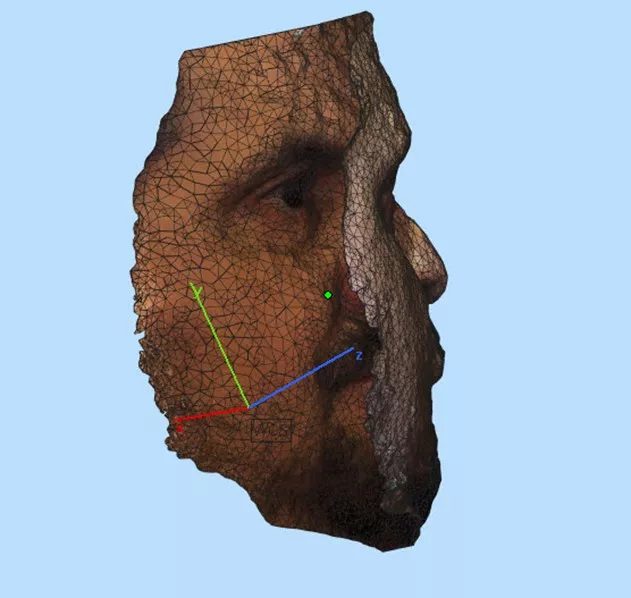

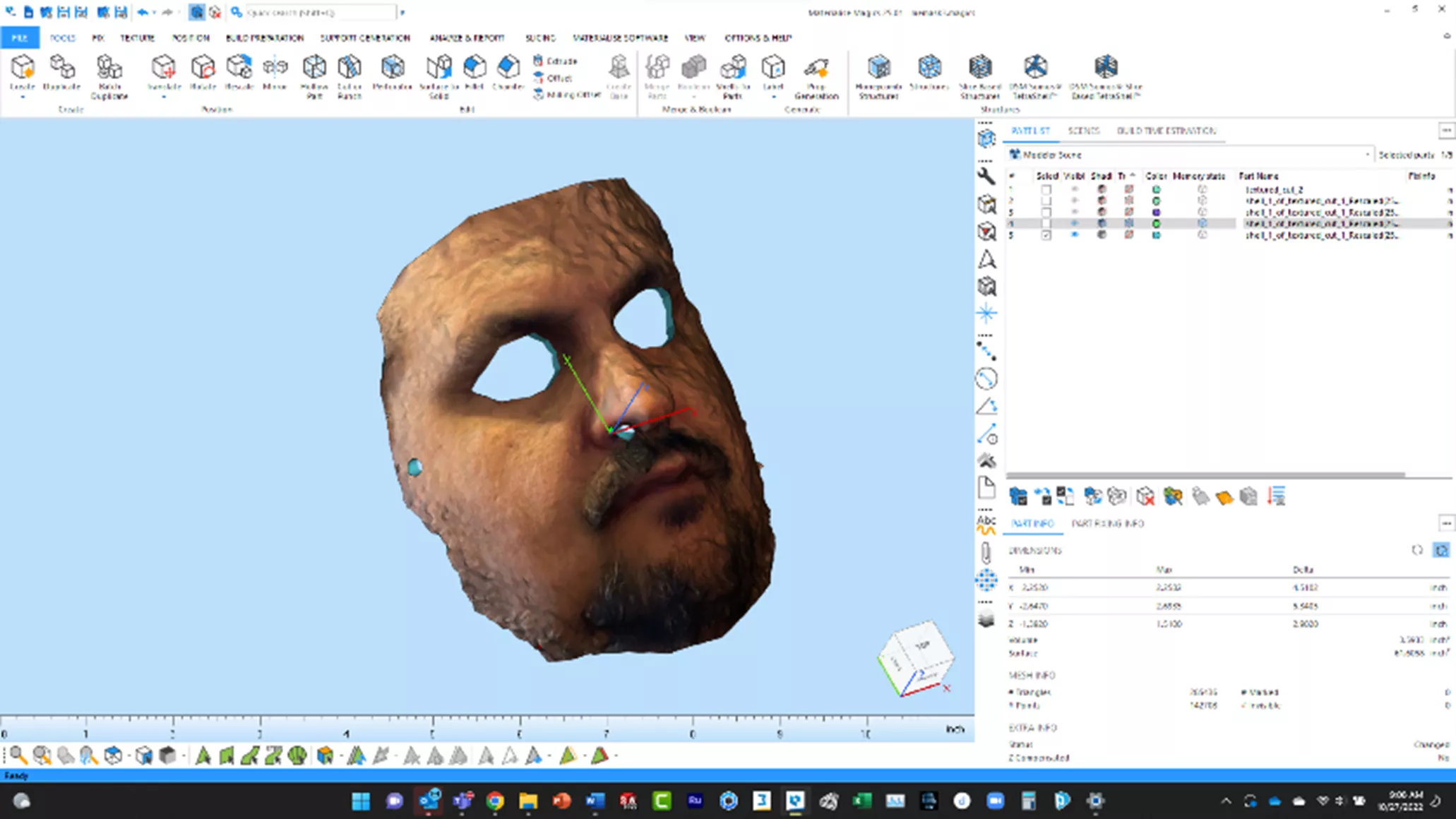

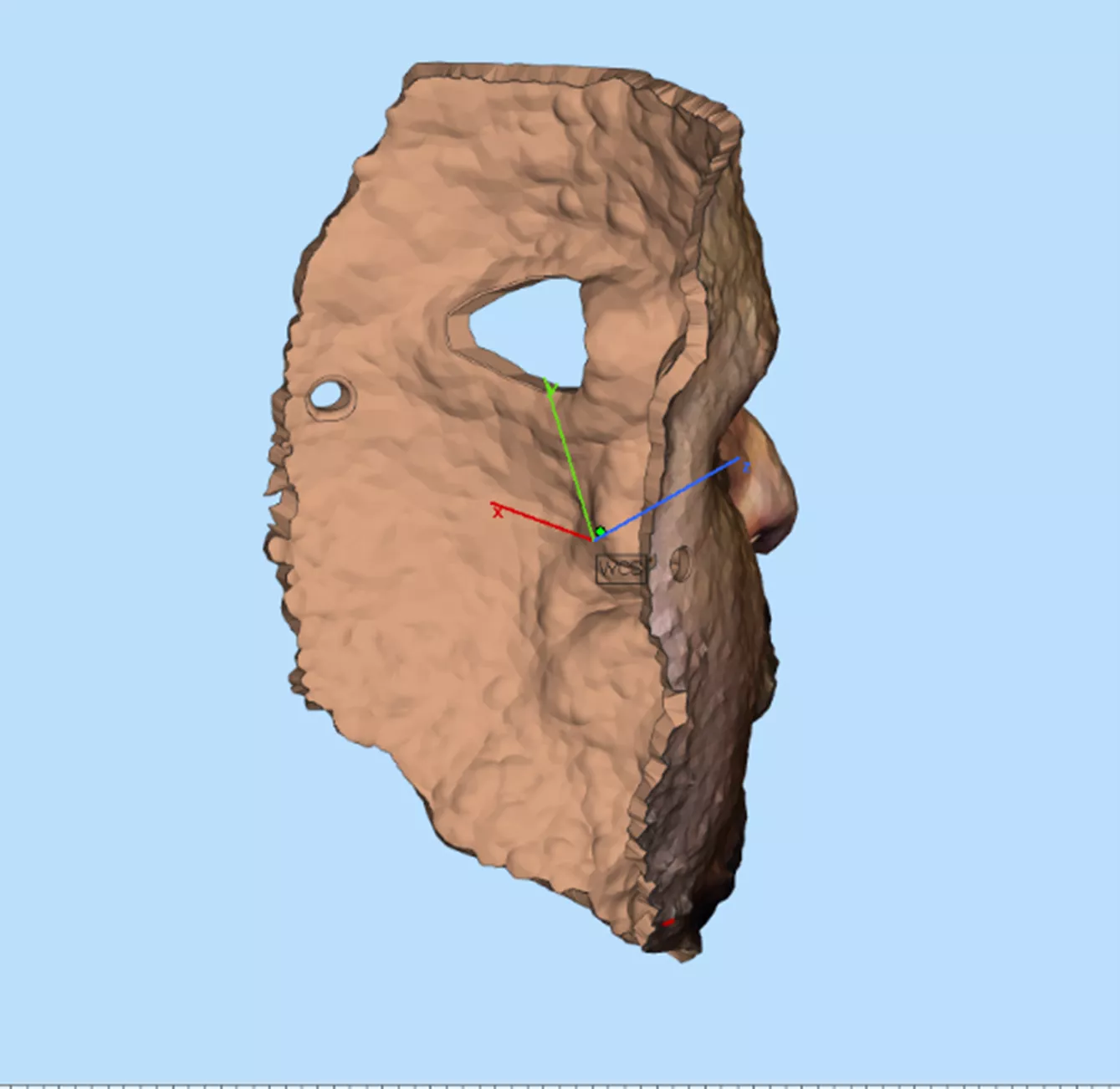

J'ai ensuite importé le .obj dansMatérialiser la magieun logiciel pour voir avec quel type de données je devais travailler.

La géométrie était assez approximative, mais je me suis dit : « Je pourrais y arriver. »

Ce que j'avais, c'était une surface numérique infiniment fine et colorée représentant la topographie de mon expression loufoque.

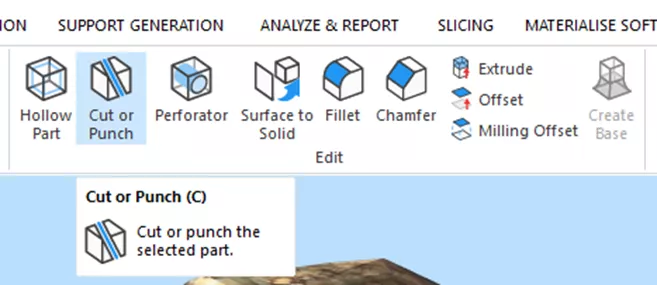

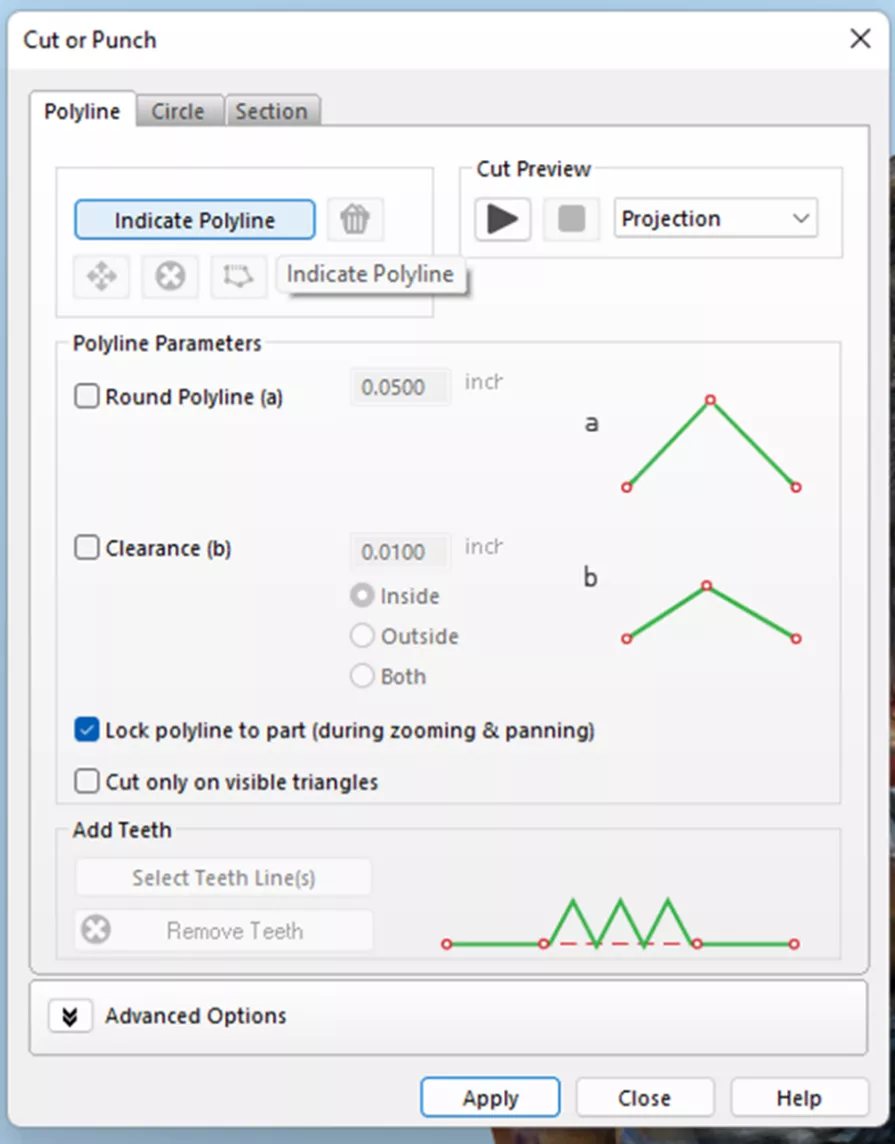

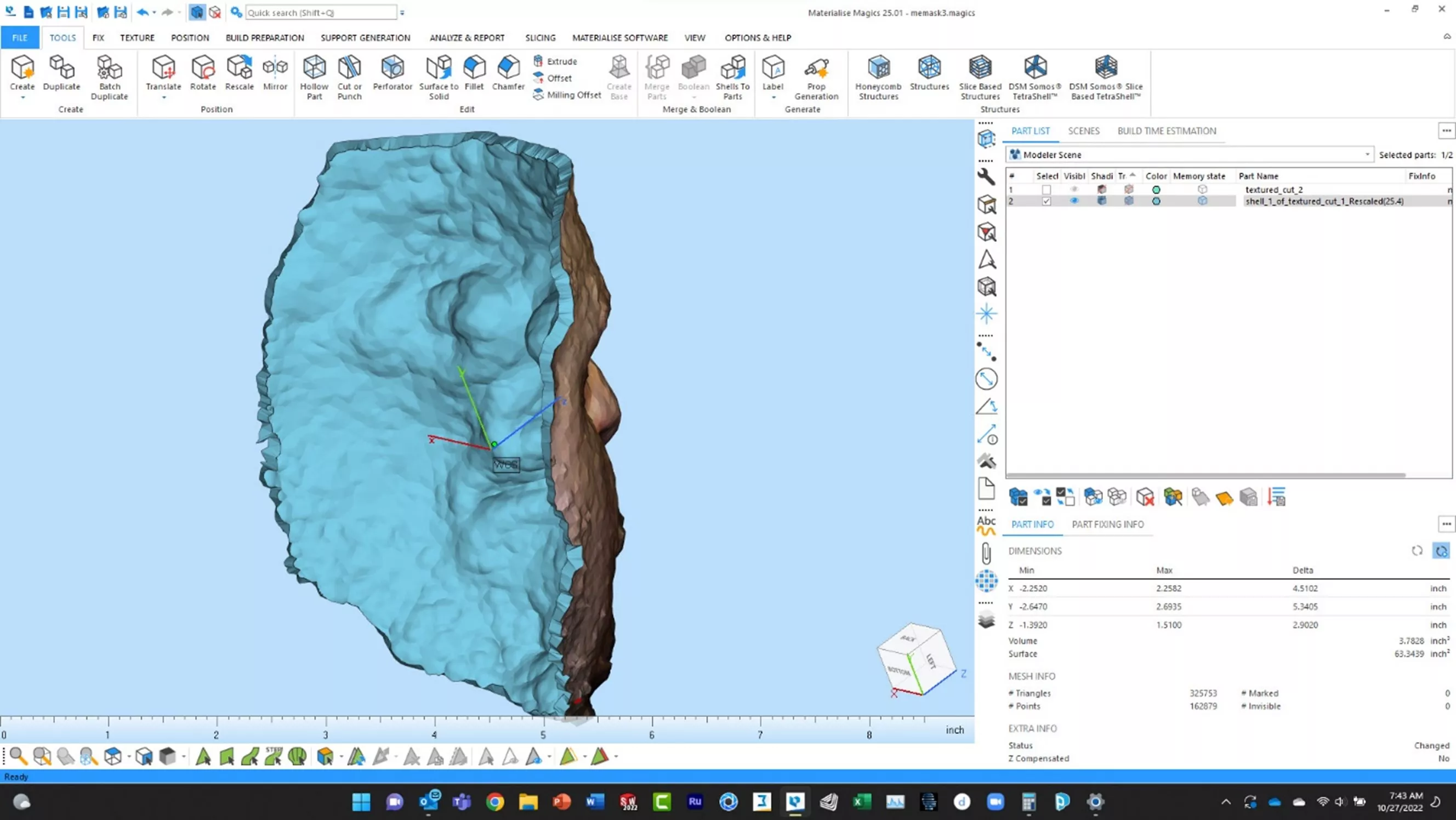

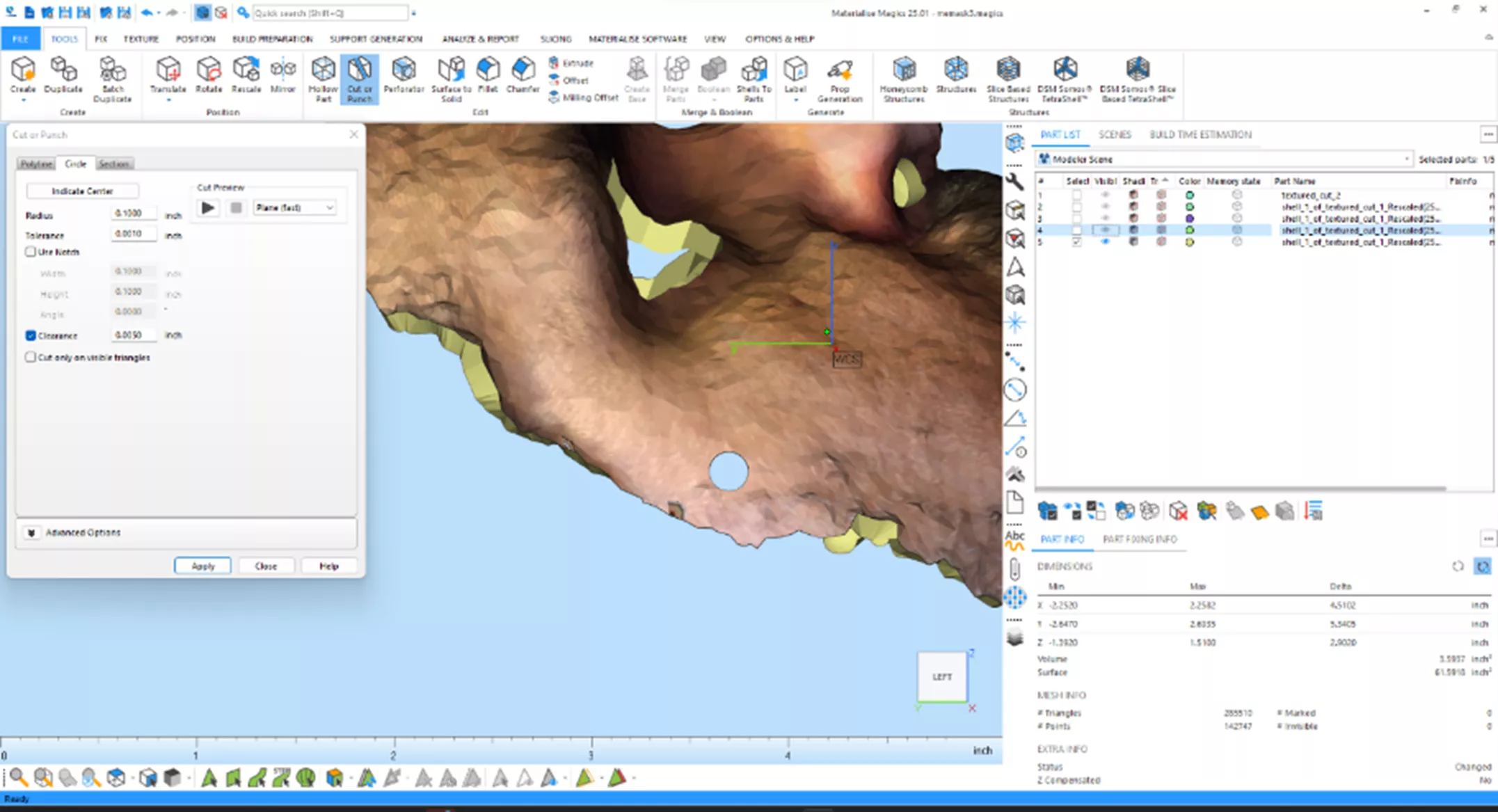

Comme je voulais seulement ma face, j'ai dû enlever tout le reste de l'équation. Pour ce faire, j'ai utilisé la commande Poinçonnage située dans l'onglet Outils.

J'ai tracé une ligne de polyligne autour de ma tasse en mosaïque et j'ai appuyé sur Appliquer.

La fonction « Perforer » perfore le long de la polyligne séparant la surface en deux. Comme un emporte-pièce numérique. J'avais maintenant mon « visage » et « tout le reste ».

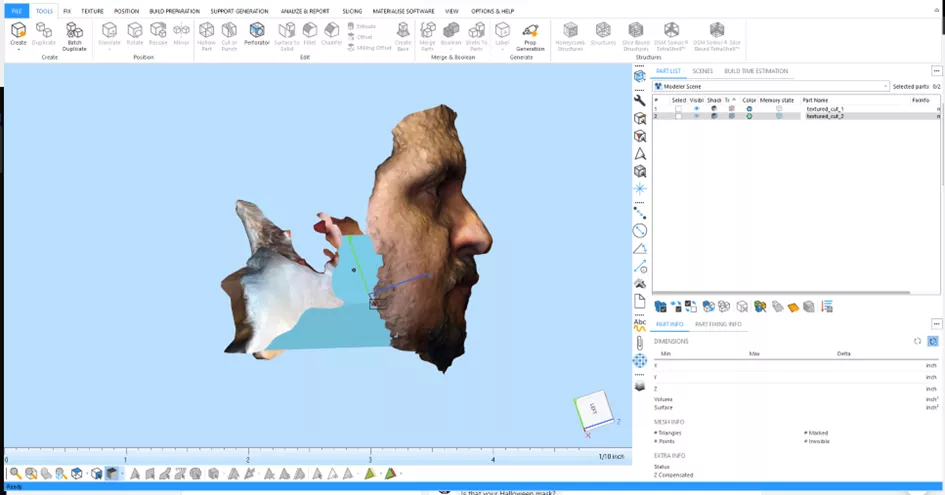

Cependant, en masquant la surface « tout le reste », j'ai pu constater que ma commande Punch capturait également certains éléments de surface indésirables supplémentaires.

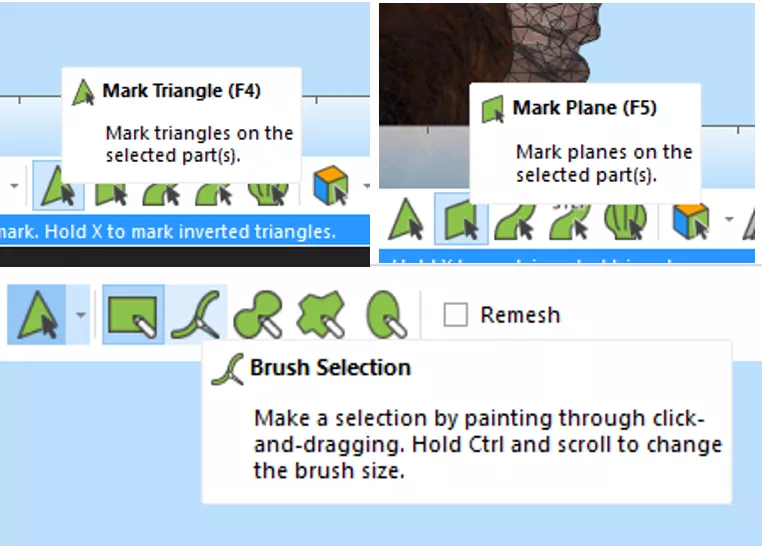

J'ai pu marquer et supprimer les éléments problématiques grâce aux outils de Materialise Magics pour marquer les triangles et les plans. Lorsque vous utilisez cette méthode pour marquer une surface, il est important de vérifier la géométrie sous plusieurs angles, car les triangles ne peuvent être sélectionnés que dans leur direction de surface « normale ». La suppression accidentelle d'un élément destiné à être conservé peut être compensée par un simple « Annuler » (Ctrl+Z).

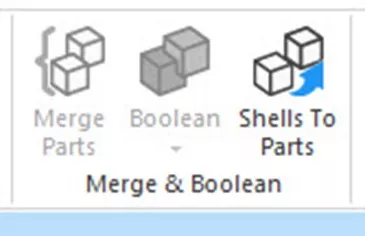

En guise de vérification finale pour s'assurer qu'il ne reste que la cible prévue, une astuce consiste à utiliser leDes coquilles aux piècescommande. Cela convertira toutes les surfaces errantes que nous n'avons pas supprimées en pièces qui peuvent ensuite être identifiées dans l'arborescence des pièces et ensuite masquées ou supprimées.

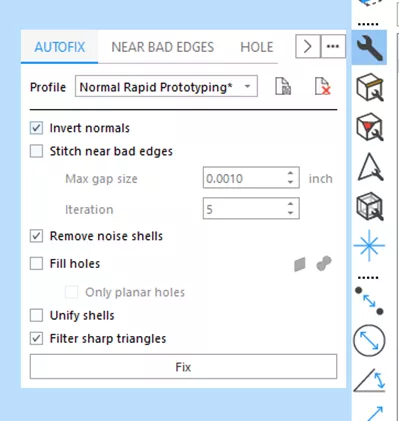

C'est le moment idéal pour utiliser la puissance de Materialise Magics pour « réparer » le projet avant de poursuivre. Après tout, on a fait des opérations bizarres sur cette surface et on a probablement augmenté le risque d'erreurs.

Toutefois, il faut être prudent. L'outil Autofix dansMatérialiser la magieest fort ; on doit le réduire un peu pour qu'il n'essaie pas de « tout réparer » et de transformer par inadvertance le projet en désastre.

L'outil de barre de raccourcis Correction automatique ouvre une fenêtre avec ses propres onglets. Nous voulons seulement que l'outil Correction automatique s'assure que les normales de surface sont correctement alignées, que les coquilles de bruit sont supprimées et que les triangles pointus sont filtrés.

Une fois cela terminé, il est temps de redimensionner le modèle (il a été importé en millimètres et je le veux en pouces) à l'aide de laRedimensionneroutil dans la barre de commandes.

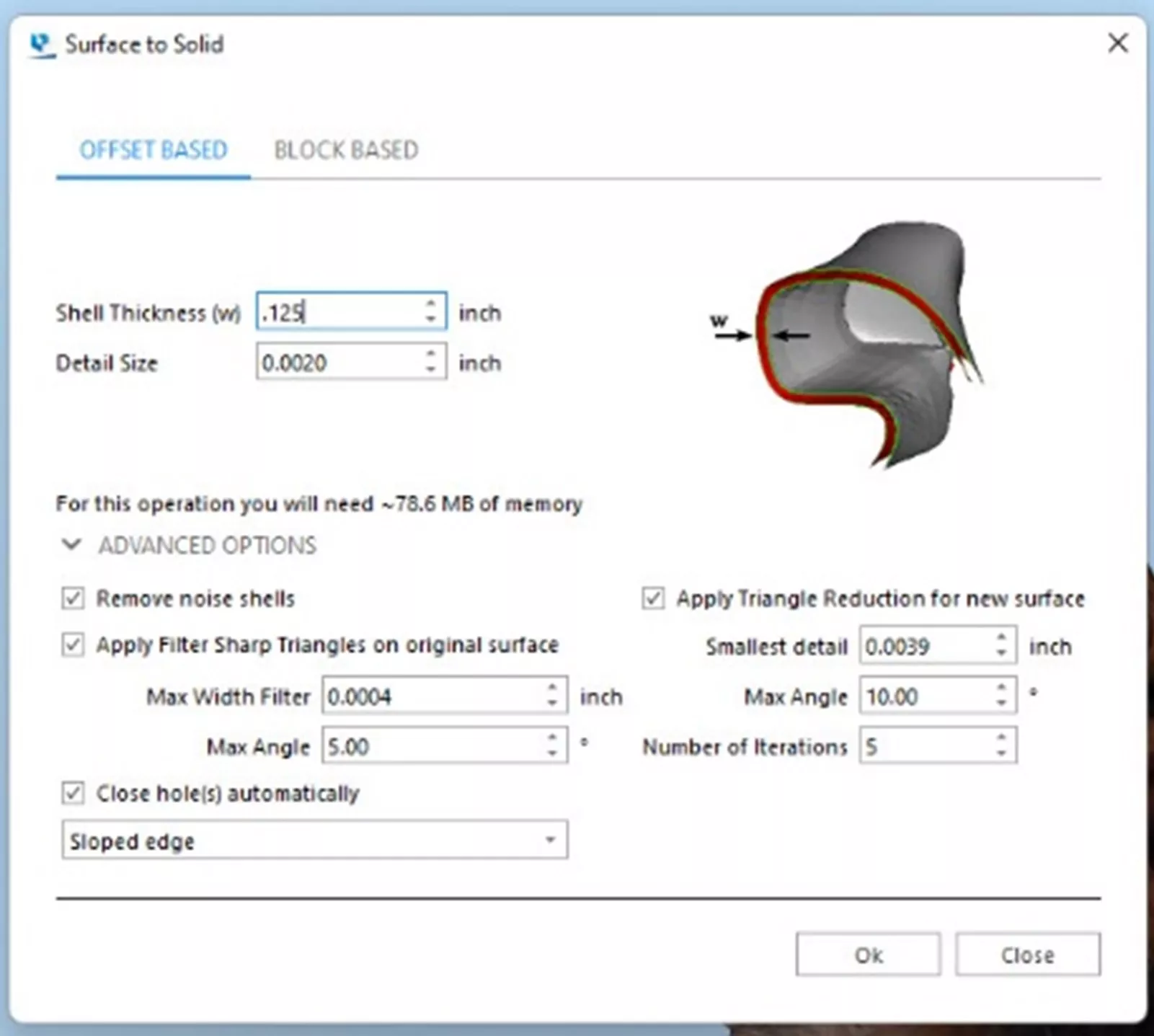

Bien que nous ayons notre surface, je ne peux pas en faire grand-chose. Elle est aussi infiniment fine, il faut donc l'épaissir avant qu'elle puisse se manifester dans le monde réel !

Pour ce faire, on libère leSurface à solideoutil dans la barre de commandes de l'onglet Outils.

Cet algorithme complexe nécessite une puissance de traitement considérable. Avant de passer à l'étape suivante, il est important de noter qu'il est préférable de le faire lorsque vous n'aurez pas besoin de votre ordinateur pendant un certain temps (j'ai exécuté cette étape pendant la nuit). J'ai réglé le paramètre d'épaisseur à 0,125".

Un peu plus tard, on va revenir sur un masque solide 3D !

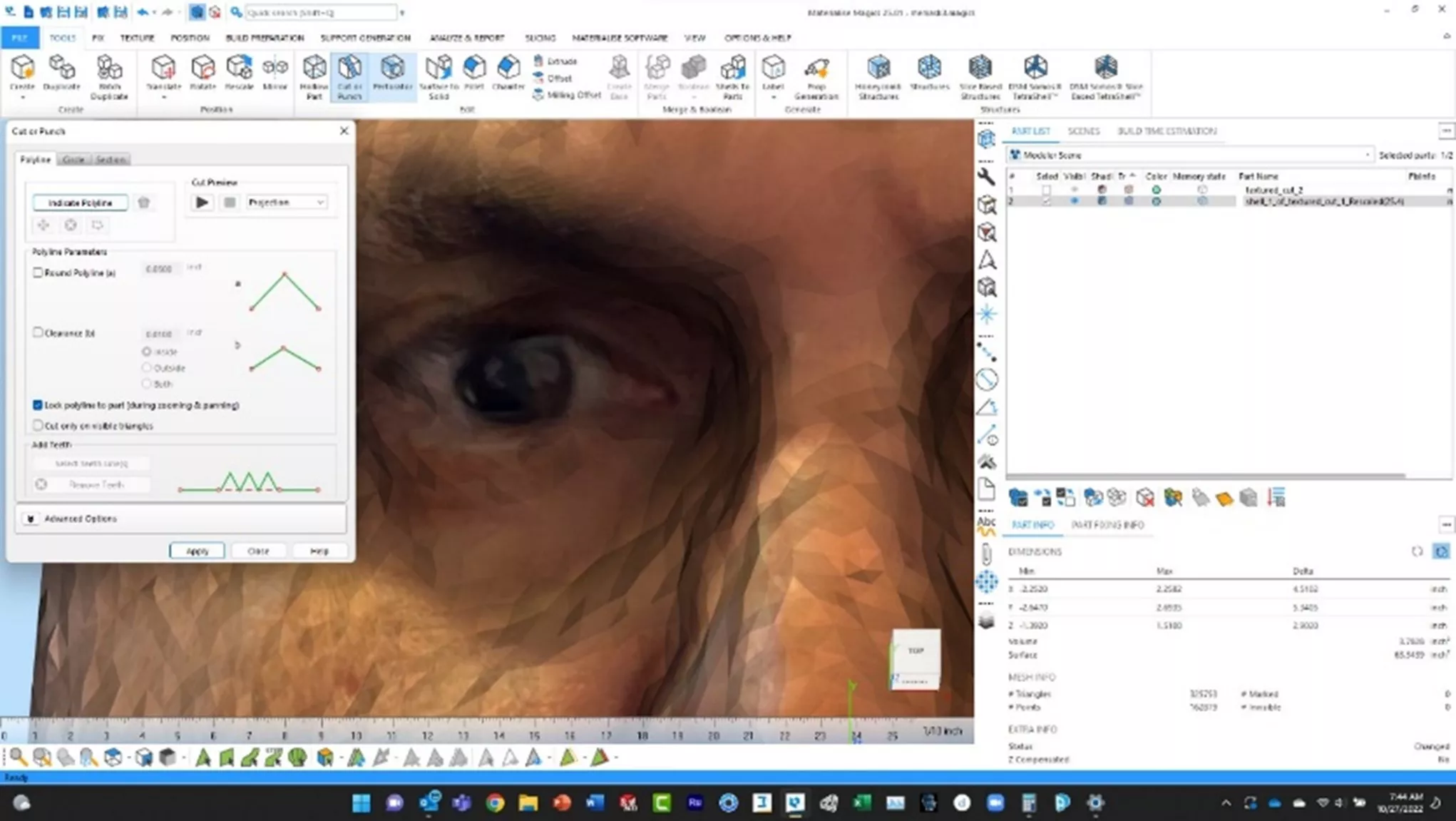

Afin de porter ce masqueet je vois où je veux en venir, je vais devoir percer quelques trous pour les yeux.

Pour ce faire, je vais recourir à la fidèle commande Couper/Poinçonner utilisée précédemment pour extraire le visage du « tout le reste ».

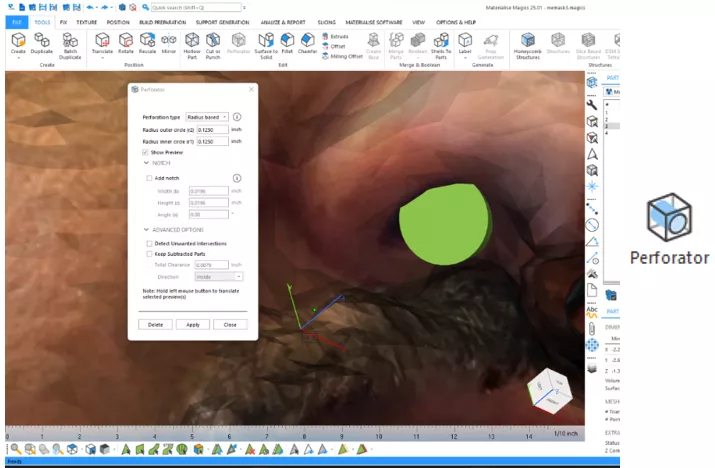

J'ai aussi besoin de pouvoir respirer. En utilisant l'outil Perforation, je peux créer des trous pour le nez et des trous à travers lesquels je peux attacher des ficelles pour faciliter le port.

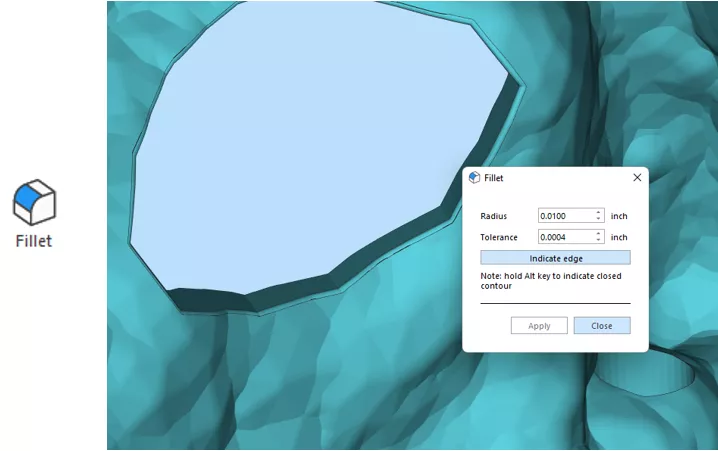

La prochaine étape concerne l'ergonomie. J'ai utilisé l'outil de filetage pour ajouter des filets autour de l'intérieur des trous pour les yeux. J'les ai aussi ajoutés aux trous pour les cordes.

Après avoir sélectionné la surface arrière et changé sa couleur pour correspondre à celle sélectionnée à l'aide du compte-gouttes sur l'avant, j'avais officiellement un modèle solide d'un masque de mon propre visage !

Préparation de la construction à l'aide de GrabCAD Imprimer avant l'impression 3D

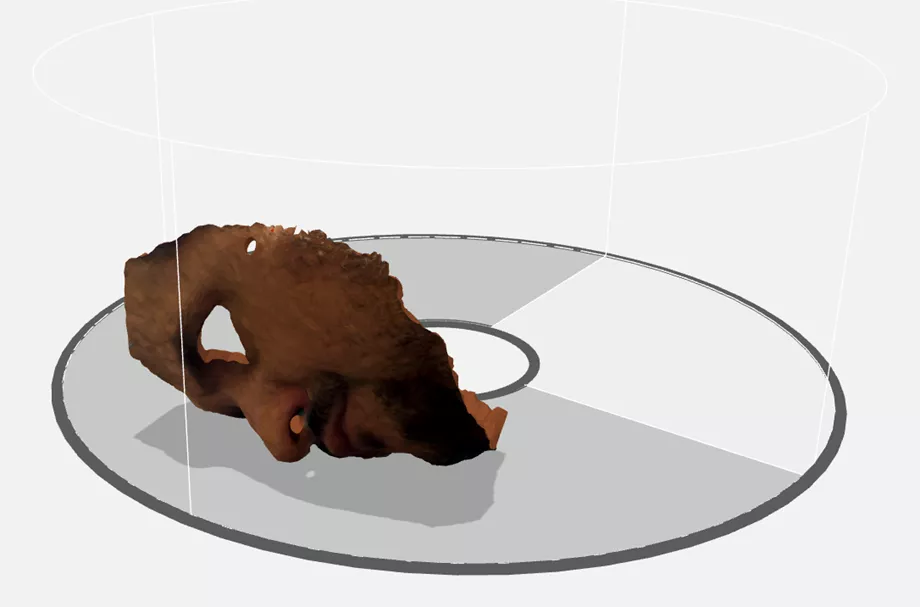

L'étape suivante consistait à exporter le fichier au format .3mf et à l'importer dans le logiciel propriétaire de préparation et de découpage de construction de Stratasys.GrabCAD Imprimer.

J'ai pu rapidement orienter le masque sur le plateau de construction duStratasys J55 PrimeImprimante 3D PolyJet en laboratoire. Les couleurs étaient toutes intactes et le modèle était prêt à être imprimé !

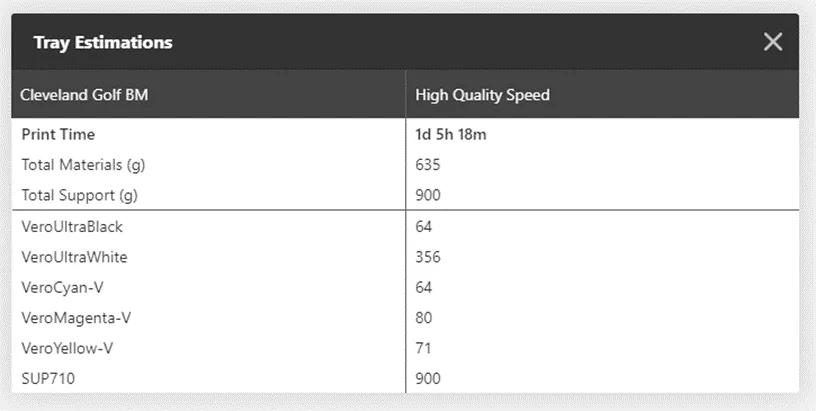

Une caractéristique intéressante de GrabCAD Print est qu'il fournit des estimations précises du temps d'impression et de l'utilisation des matériaux.

Technologie d'impression 3D PolyJet

À la fin de la construction, voici à quoi ressemblait le masque tout juste sorti de la plaque de construction du J55 Prime. Le matériau blanc recouvrant le modèle est le matériau de support SUP710. Je vais l'enlever dans une station de jet d'eau Balco pour révéler le masque en dessous.

Après environ 10 minutes de nettoyage, on a le masque imprimé en 3D fini de mon propre visage !

EXPERIENCE d'autres projets d'impression 3D

Impression en 3D du support de pédale d'accélérateur de la Corvette C4

Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

Créer un monde heureux grâce à l'impression 3D

À propos de Richard Cromwell

Richard Cromwell est un ingénieur en applications de fabrication additive basé à Auburn Hills, MI, ayant récemment rejoint l'équipe en février 2020. Il est ingénieur en applications certifié par Stratasys et détient un diplôme en sciences technologiques avec une spécialisation en CAO du Oakland Community College à Auburn Hills. Avant de se plonger pleinement dans sa passion pour la fabrication additive et la modélisation CAO 3D, Richard a perfectionné ses compétences en conception mécanique, FAO et fabrication sur mesure en travaillant pendant plus d'une décennie comme artisan renommé, créant des mécanismes de piano sur mesure pour certains des instruments de musique les plus précieux au monde.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.