Impression en 3D du support de pédale d'accélérateur de la Corvette C4

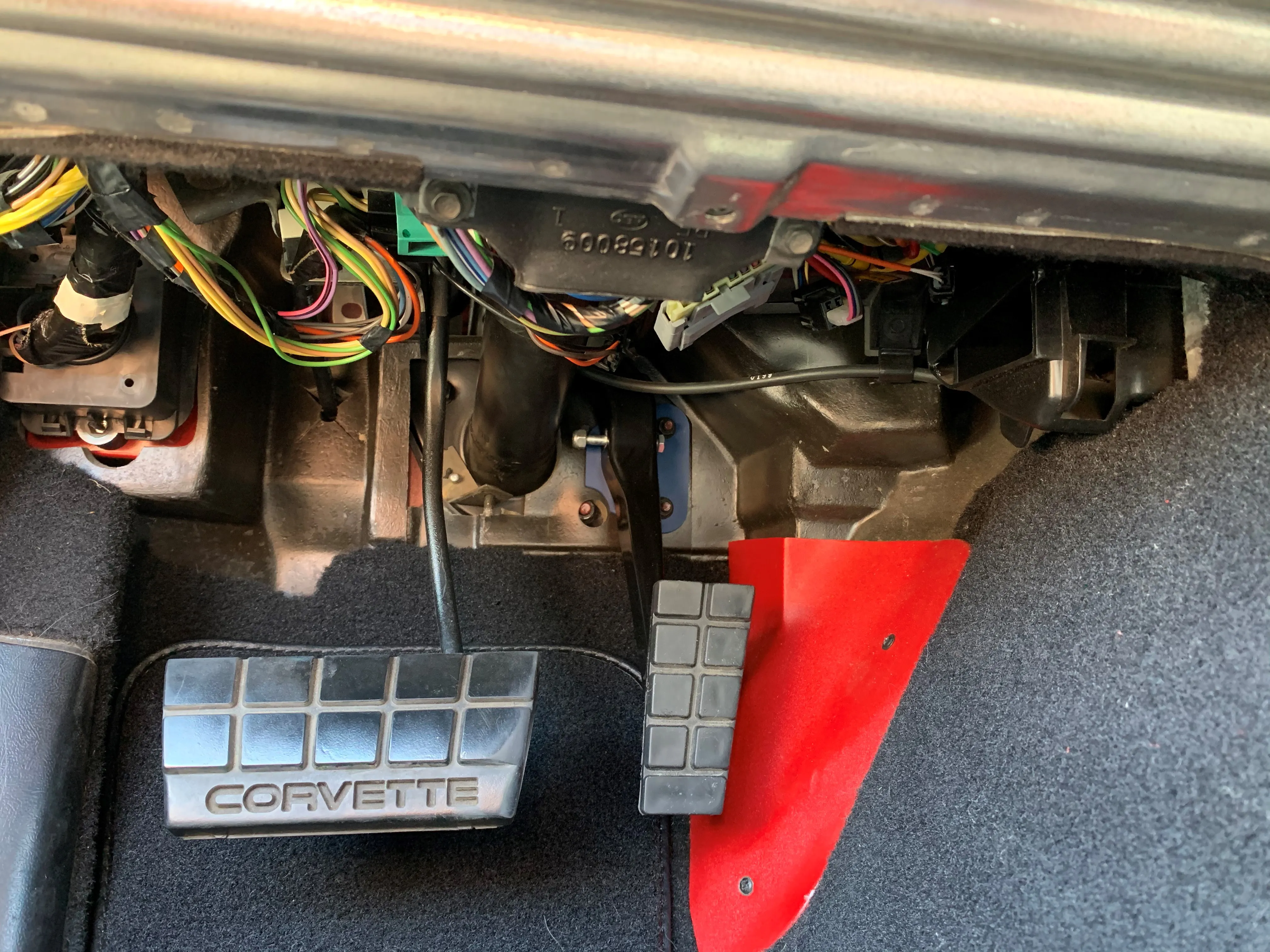

Mon collègue Tyler a récemment pris une Corvette C4. Comme pour toute nouvelle voiture, il faut faire quelques vérifications de rendement avant de la conduire. Lors d'un de ces contrôles de routine (selon la rumeur, il s'agissait d'un beigne de stationnement), la pédale d'accélérateur a subi une charge latérale et des contraintes anormales, provoquant une défaillance de sa charnière (photo ci-dessous). On voit des nervures de support cisaillées, mais on ne voit pas le pédalier… car il s'est cassé !

Voici un exemple de ce à quoi la pièce devrait ressembler si elle n'avait pas échoué.

Voici à quoi ressemble l'unité dans son ensemble.

Pourquoi ça a foiré ?

Lors du contrôle de performance de routine (aussi appelé exercice du beigne), une charge latérale a pu se produire au moment où Tyler a dépassé 1 G sur la piste de dérapage. En toute honnêteté, la pièce n'a probablement pas été conçue pour supporter ces contraintes et, comme nous l'avons découvert, Tyler n'est pas le seul amateur de donut. Selon Google, d'autres personnes ont signalé les mêmes défaillances.

La pièce a donc échoué en raison de contraintes supérieures à la normale sur une pièce dont la matière était limitée dans des zones de contrainte cruciales. Pourquoi la pièce n'a-t-elle pas été conçue avec plus de matière ? Le plus petit dénominateur commun est prix Il n'est pas rare que les ingénieurs soient confrontés à des contraintes de coûts, de délais et de volumes. Toutes ces contraintes déterminent la faisabilité des procédés de fabrication, ce qui peut entraîner des concessions sur la fonctionnalité et la résistance globales. (J'y reviendrai plus tard.)

Procédés de fabrication traditionnels – Moulage par injection

Environ, 20 000 à 50 000 Corvettes C4 ont été venduespar année depuis plus de dix ans. Face à un tel volume de production, le moulage par injection devient une évidence. Le coût d'un moule est rapidement englouti lorsqu'il est divisé en plusieurs pièces. Son faible coût par pièce, sa large gamme de thermoplastiques et sa durée de vie potentielle de plusieurs années font du moulage par injection un excellent choix.Regardez ce court extrait pour une animation rapide du processus de moulage par injection.

Le principal obstacle au moulage par injection est le coût de démarrage. La production d'un moule de série étant très coûteuse (environ 10 000 $ pour un moule unique de cette taille, fabriqué à l'étranger), il faut des quantités extrêmement importantes et/ou des délais très longs pour justifier ce coût. Et ce n'est pas tout. Imaginez : faire fabriquer un moule à l'étranger, attendre son expédition, le recevoir, le tester et découvrir qu'il a besoin d'une révision. Arrêter la production, le retourner, attendre une retouche, puis attendre encore un peu avant de le renvoyer.

Un défi courant pour un ingénieur est de faire des compromis sur une conception pour en garantir la fabricabilité. Le processus de moulage par injection nécessite des épaisseurs de paroi constantes ou quasi constantes en raison du refroidissement et du gauchissement du matériau.

Vous comprenez sans doute maintenant que le principal écueil de cette pièce résidait dans la contrainte d'uniformité des épaisseurs de paroi inhérente à la conception des moules d'injection. La pièce est essentiellement constituée d'un réseau de murs de 0,100 po. Le simple remplissage de ce réseau renforcerait la pièce et l'empreinte globale ne changerait pratiquement pas.

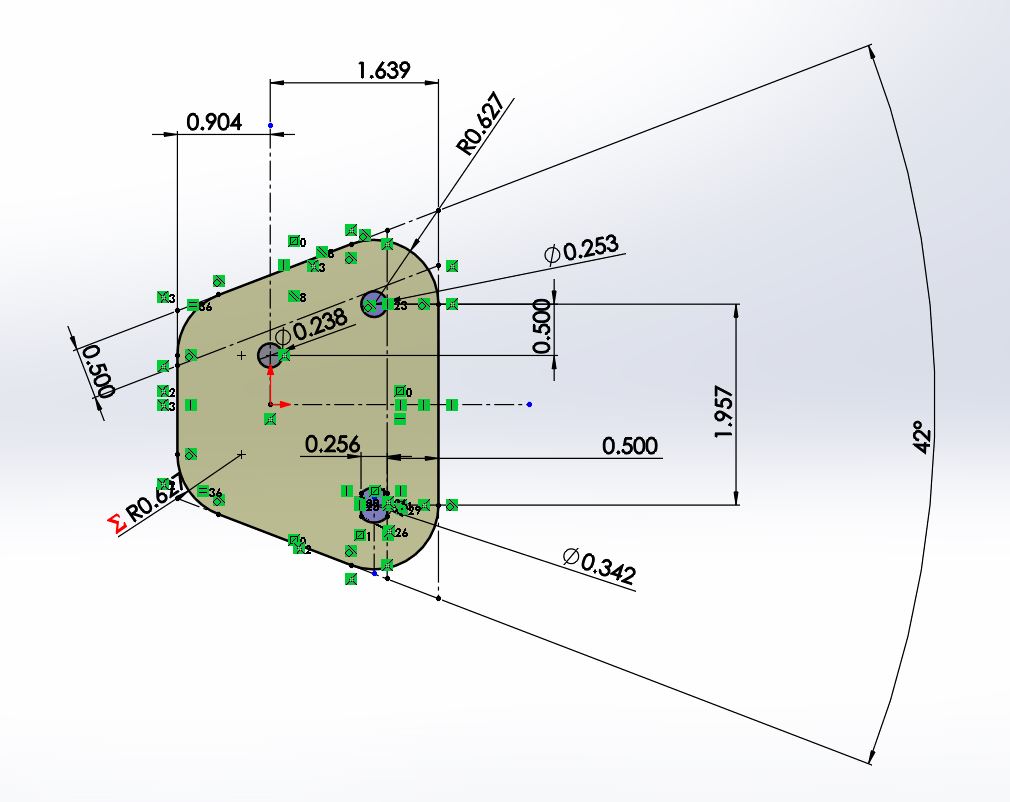

On savait comment on voulait le renforcer, maintenant il était temps de le faire. Armé deSOLIDWORKSet un jeu d'étriers à moitié décents, j'ai rétro-conçu la pièce. Pour une pièce comme celle-là, c'était relativement simple. J'aime commencer par créer une esquisse dans SOLIDWORKS qui ressemble à la forme de la pièce (dans ce cas, j'ai commencé par la bride principale).

Ensuite, je mesure la pièce avec un pied à coulisse et je définis entièrement le croquis une mesure à la fois.

Une fois la bride principale créée, l'ajout des fonctionnalités supplémentaires était relativement simple.

Regardez cet extrait rapide de la façon dont les fonctionnalités ont été ajoutées ci-dessous.

Comme vous pouvez le constater, j'ai renforcé la pièce un peu plus loin que le simple ajout de matière. J'ai aussi ajouté des filets plus grands partout où je pouvais me le permettre, selon les limites d'espace. Cela permet de répartir les charges plus uniformément.

Pourquoi la fabrication additive résout si bien ces problèmes ponctuels

Parce que nous ne sommes pas limités par les contraintes du moulage par injection, nous nous affranchissons des contraintes de la conception traditionnelle pour la fabrication. La fabrication additive vous permet de concevoir des pièces davantage basées sur leurs spécifications.fonction que comment Les technologies additives offrent aussi des avantages supplémentaires. Nous pouvons modifier la densité des pièces, l'épaisseur de la coque et la rigidité globale de la pièce d'un simple clic ou en faisant glisser un curseur numérique.

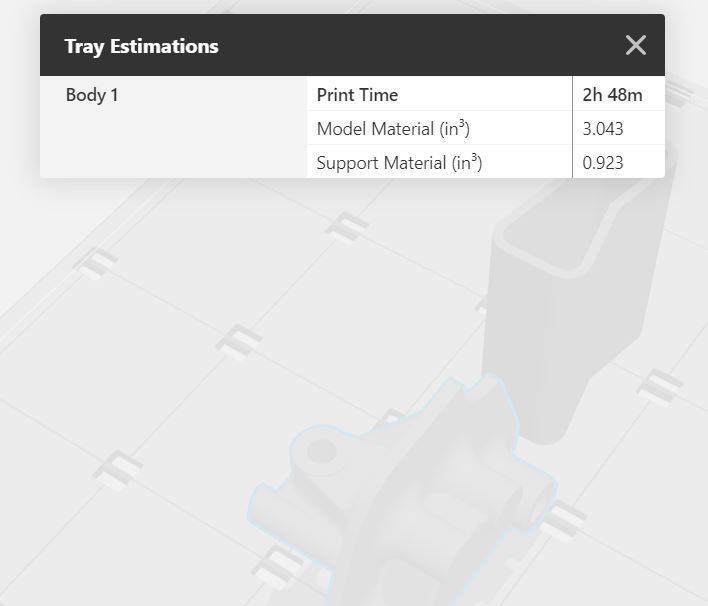

Combien avons-nous dépensé ?

Notre facture totale de matériaux était d'environ 12 $. Oui, vous avez bien lu. En termes de temps, j'ai consacré environ 30 minutes à la conception et à la modélisation, 5 minutes au post-traitement et moins de 5 minutes au chargement/déchargement du plateau. L'impression elle-même a pris moins de 3 heures.

Sans vouloir négliger le coût de la main-d'œuvre, des outils ou des installations, je préfère éviter de trop compliquer les choses. Si vous êtes un chef d'entreprise, vous avez probablement une bonne compréhension de vos coûts de main-d'œuvre, de vos plans d'amortissement et de vos installations. Grâce à ces chiffres, vous pourrez peut-être faire une estimation raisonnable de ces 12 $. L'avantage d'avoir unImprimante 3Dpendant qu'il imprimait, son homologue (moi) travaillait avec diligence sur d'autres tâches.

Est-ce que ça marche encore ?

Oui ! La version AM révisée de la pièce est dans la voiture depuis environ deux mois maintenant et fonctionne à merveille. Tyler prétend : « Je m'en soucie même pas. Elle a fonctionné parfaitement dès le premier jour ! »

Réflexions finales

Ayant toujours aimé les procédés de fabrication et la fabrication personnelle, j'ai vécu des moments difficiles en matière de fabrication. Lorsque chaque produit est unique, le prix élevé d'un produit comme le moulage par injection peut être difficile à accepter. Avec les progrès de lamatériaux devenant imprimables en 3D,Il n'y a jamais eu de meilleur moment pour des gens comme moi. On peut maintenant faire des prototypes utilisables pour moins cher, en moins de temps et avec moins de contraintes que jamais.

EXPERIENCE ci-dessous d'autres trucs 3D et projets de conception.

Plus de projets

Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Protections d'hélices pour drones

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

À propos de Tate Brown

Tate Brown est ingénieur en applications manufacturières chez GoEngineer. Il a travaillé avec Novatek et Schlumberger dans le cadre d’un partenariat avec leur équipe de propriété intellectuelle, développant et créant des prototypes de systèmes de forage améliorés, ainsi que d’autres technologies de pointe dans l’industrie. Juste avant de rejoindre GoEngineer, Tate a travaillé avec Rooftop Anchor, aidant à la conception et aux tests de systèmes d’accès suspendus utilisés par les laveurs de vitres et les équipes de maintenance sur les gratte-ciel.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.