Le costume de Wonder Woman prend vie grâce à l'impression 3D, la numérisation 3D et la conception 3D

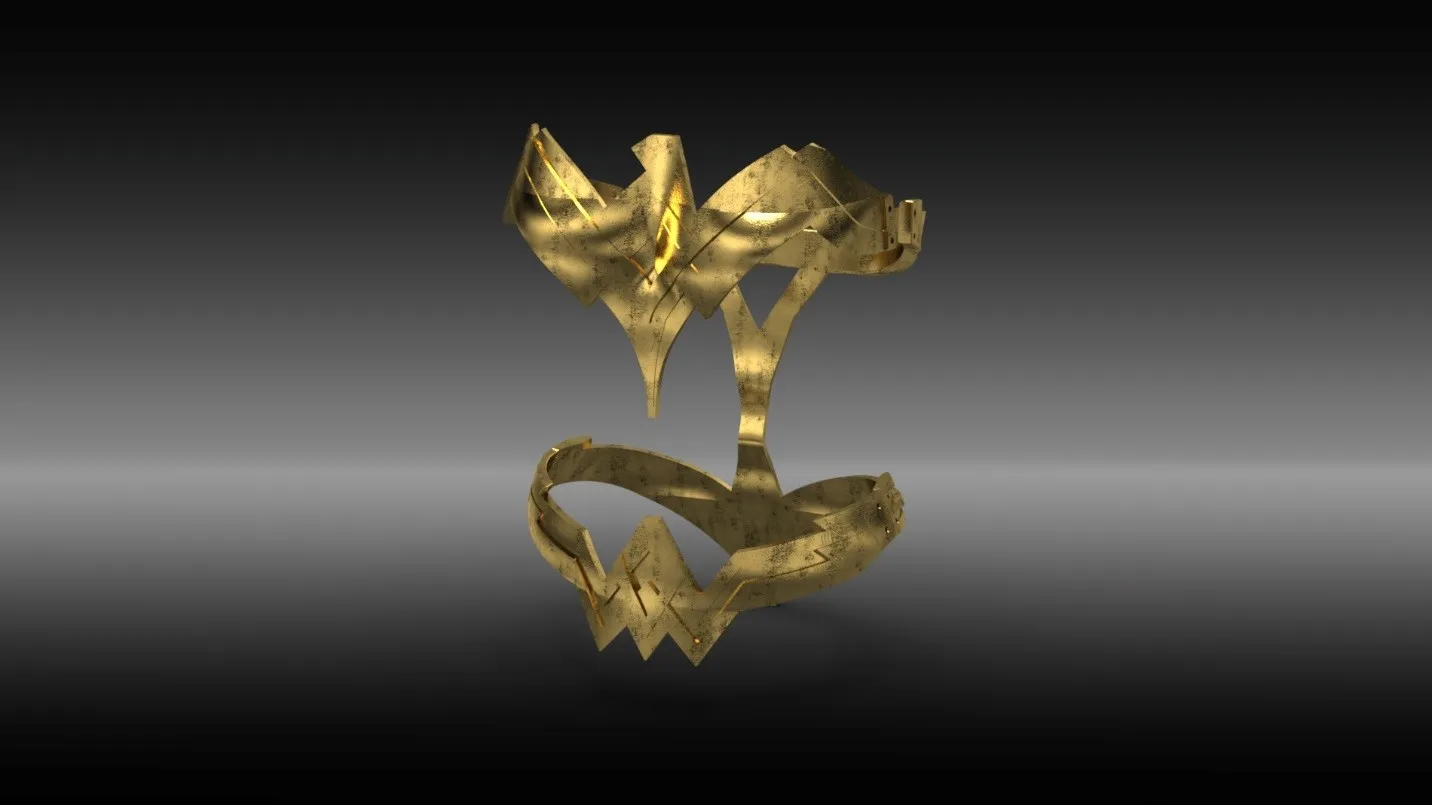

Pour l'Halloween 2018, j'ai décidé d'êtreWonder WomanC'est normal pour moi d'en faire trop pour la plupart des costumes, et cette année n'a pas fait exception. Cette année, j'ai décidé de créer un costume de Wonder Woman aussi fidèlement que possible. J'ai utilisé SOLIDWORKS pour concevoir son armure, puis j'ai imprimé en 3D les résultats. J'ai utiliséSOLIDWORKS Visualizepour rendre les pièces et appliquer les textures appropriées que je finirais par peindre.

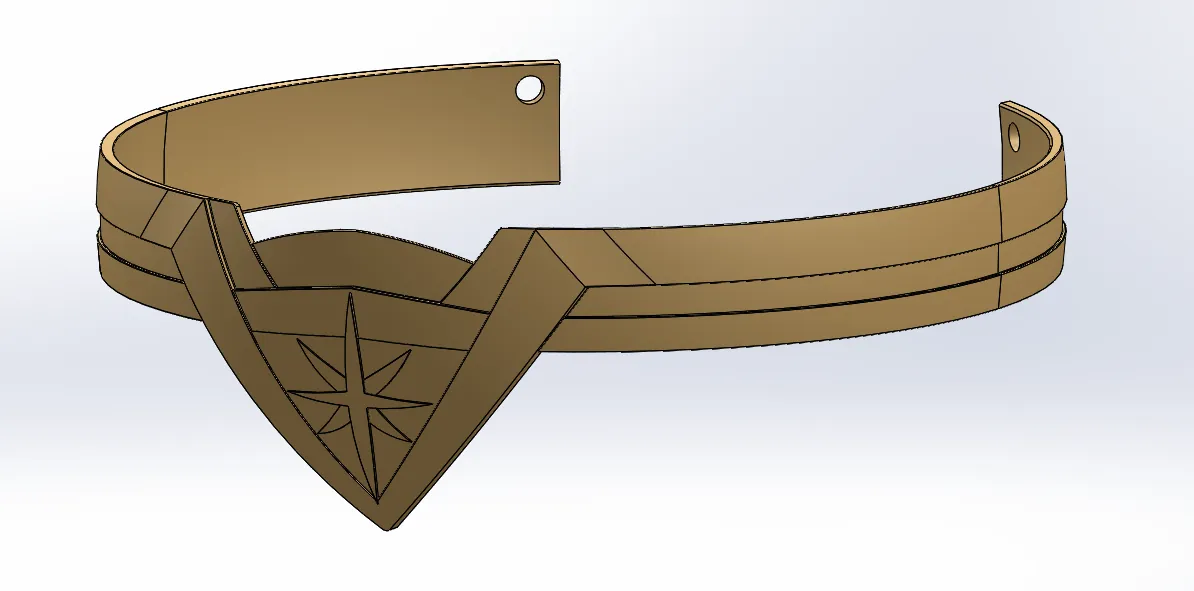

La tiare

Pour concevoir le diadème, j'ai commencé par mesurer la circonférence de ma tête avec un ruban à mesurer en tissu. J'ai supposé que ma tête était légèrement elliptique, donc enSOLIDWORKSJ'ai utilisé un tracé elliptique pour créer la majeure partie de son serre-tête. Pour le reste du diadème, j'ai utilisé des décalages d'extrusions et de découpes de surface pour ajouter les détails distinctifs du devant. J'ai laissé un espace à l'arrière pour le nouer.

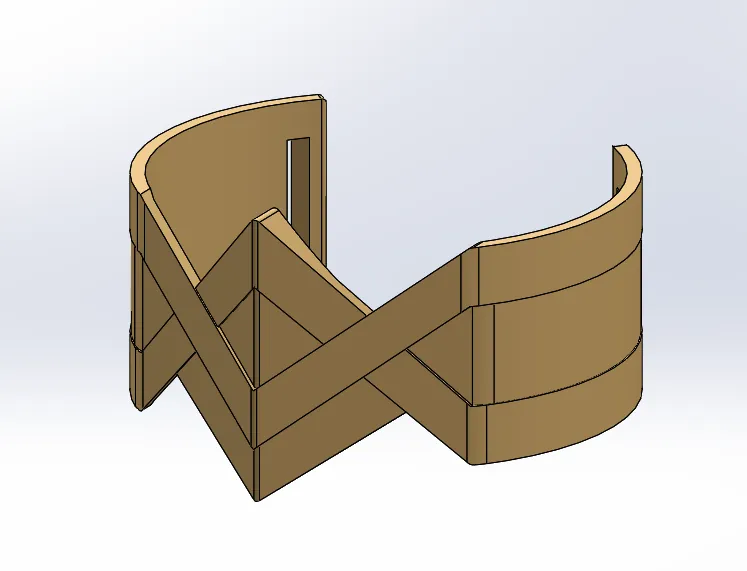

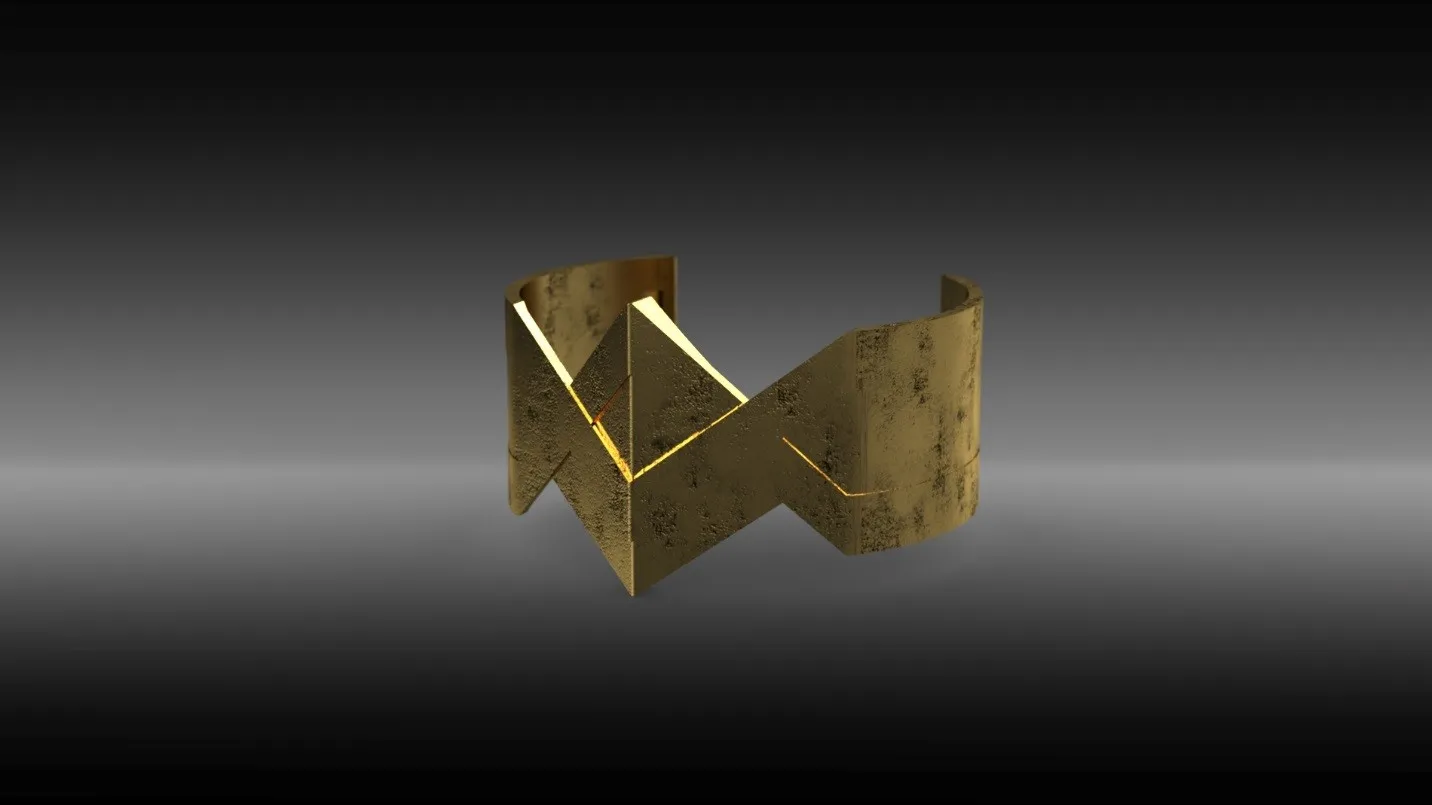

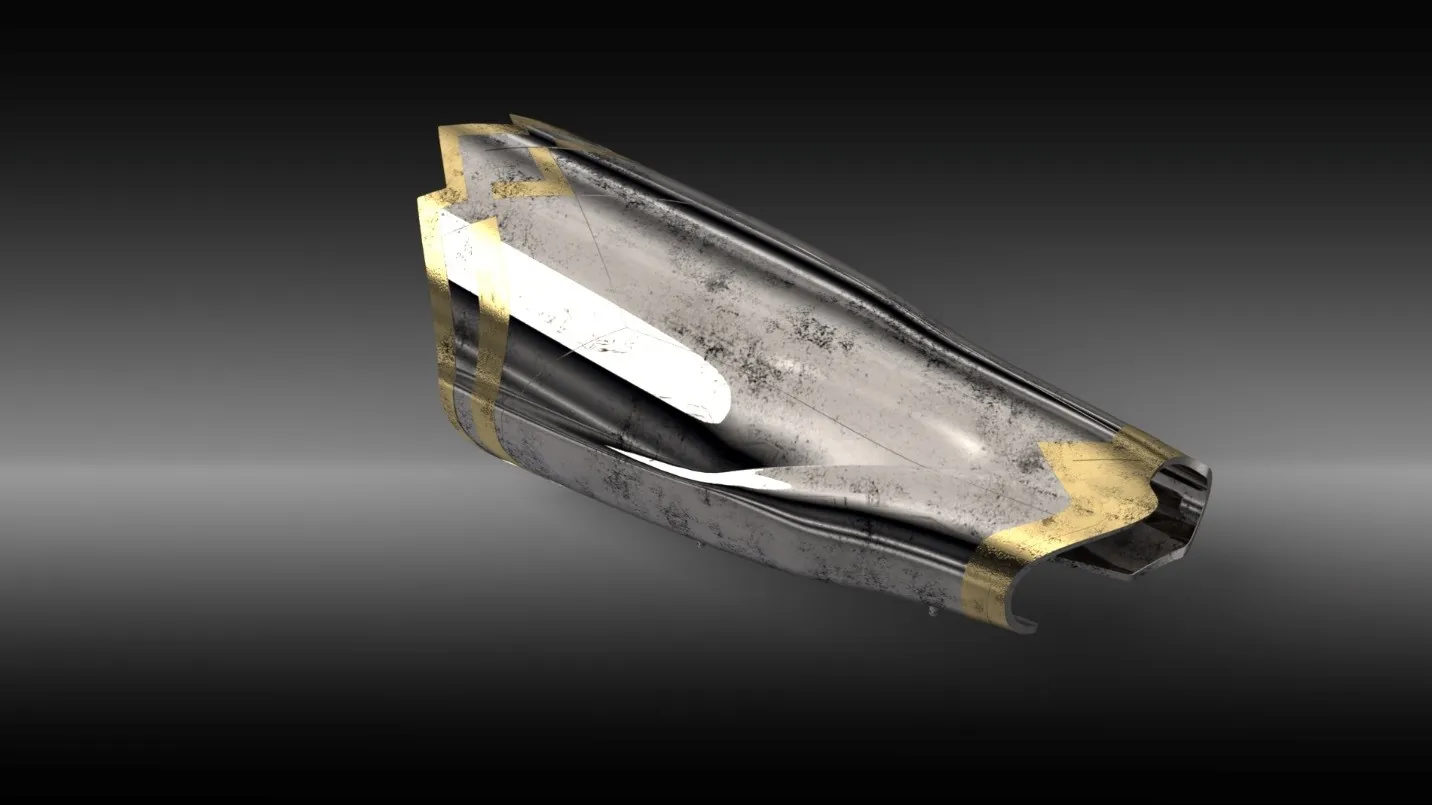

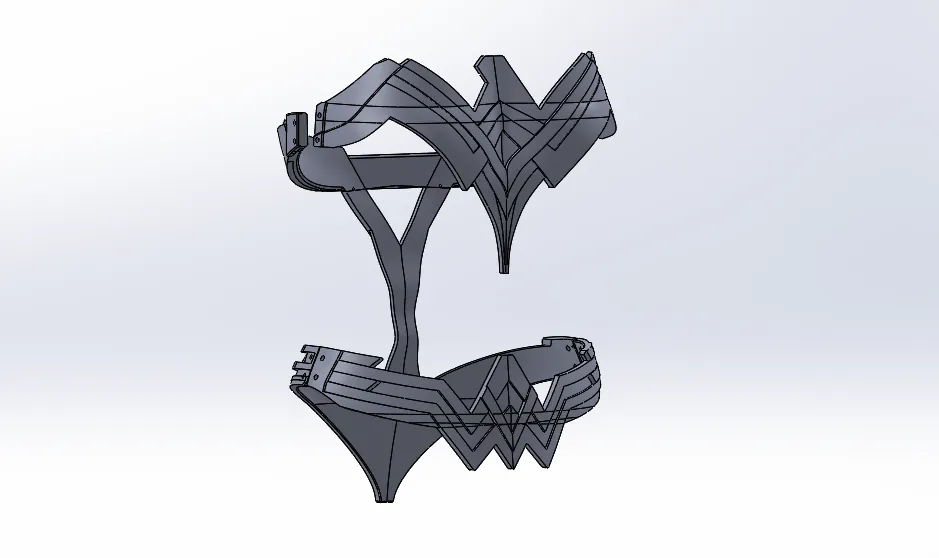

Brassard

J'ai conçu le brassard de la même manière, sauf que j'ai supposé que mon bras était parfaitement rond (parce que j'ai des bras parfaits). Puis encore, j'ai laissé un espace dans le dos pour pouvoir l'attacher.

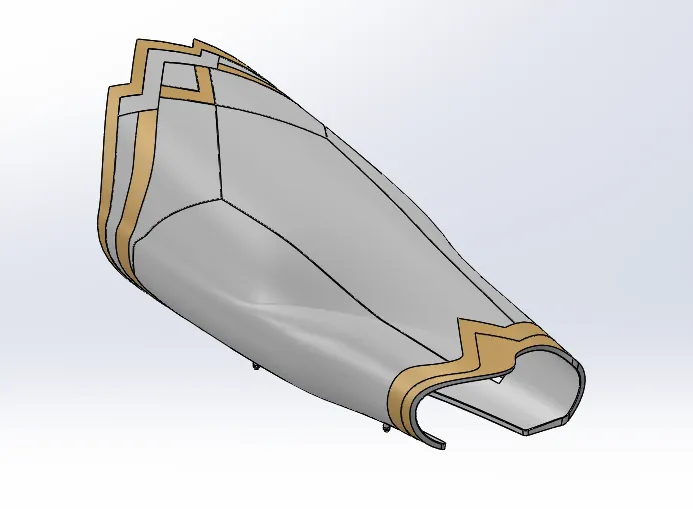

Protège-poignets

Ensuite, j'ai décidé de m'attaquer à ses brassards. Ceux-ci étaient nettement plus complexes ; j'ai donc mesuré approximativement mes avant-bras près du coude et au poignet. J'ai supposé qu'il s'agissait principalement de surfaces transversales elliptiques. Ensuite, dans SOLIDWORKS, j'ai fusionné ces deux profils avec une spline 3D comme courbe guide pour m'assurer que mes énormes muscles avaient suffisamment de place.

J'ai ensuite utilisé des coupes extrudées, des décalages, des lignes de séparation et des balayages pour finaliser les détails. J'en ai modélisé seulement un, puis j'ai copié le composant dans un assemblage pour obtenir la version opposée de la main. (Parce que, encore une fois, mes bras sont parfaitement symétriques.)

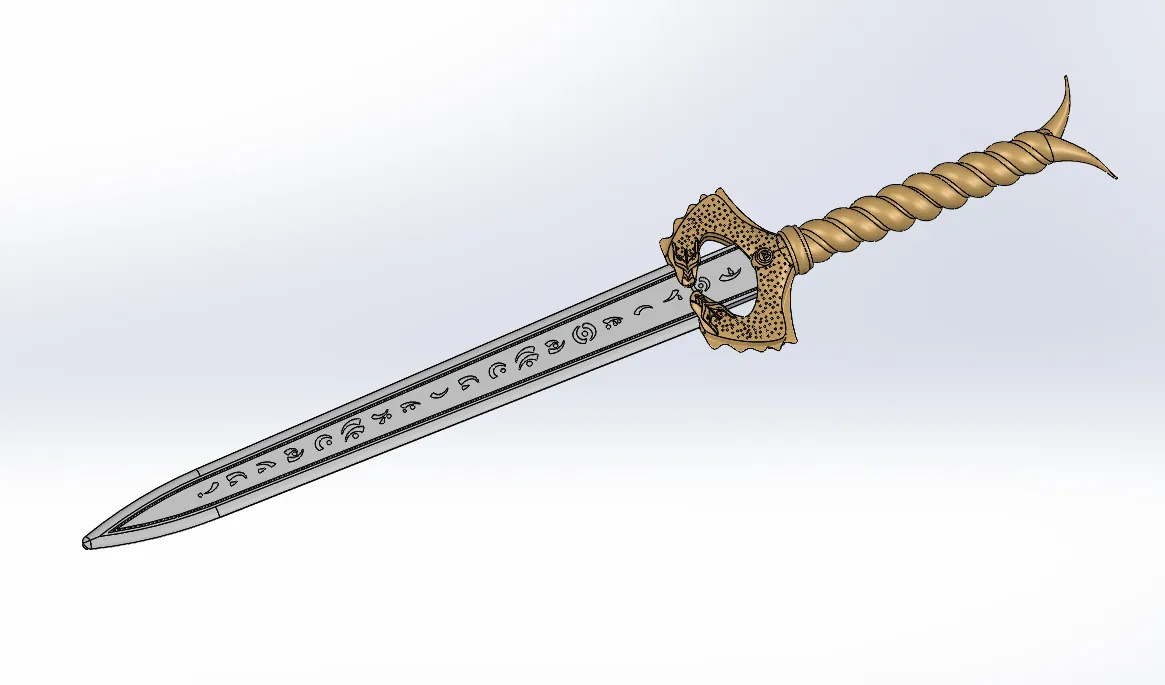

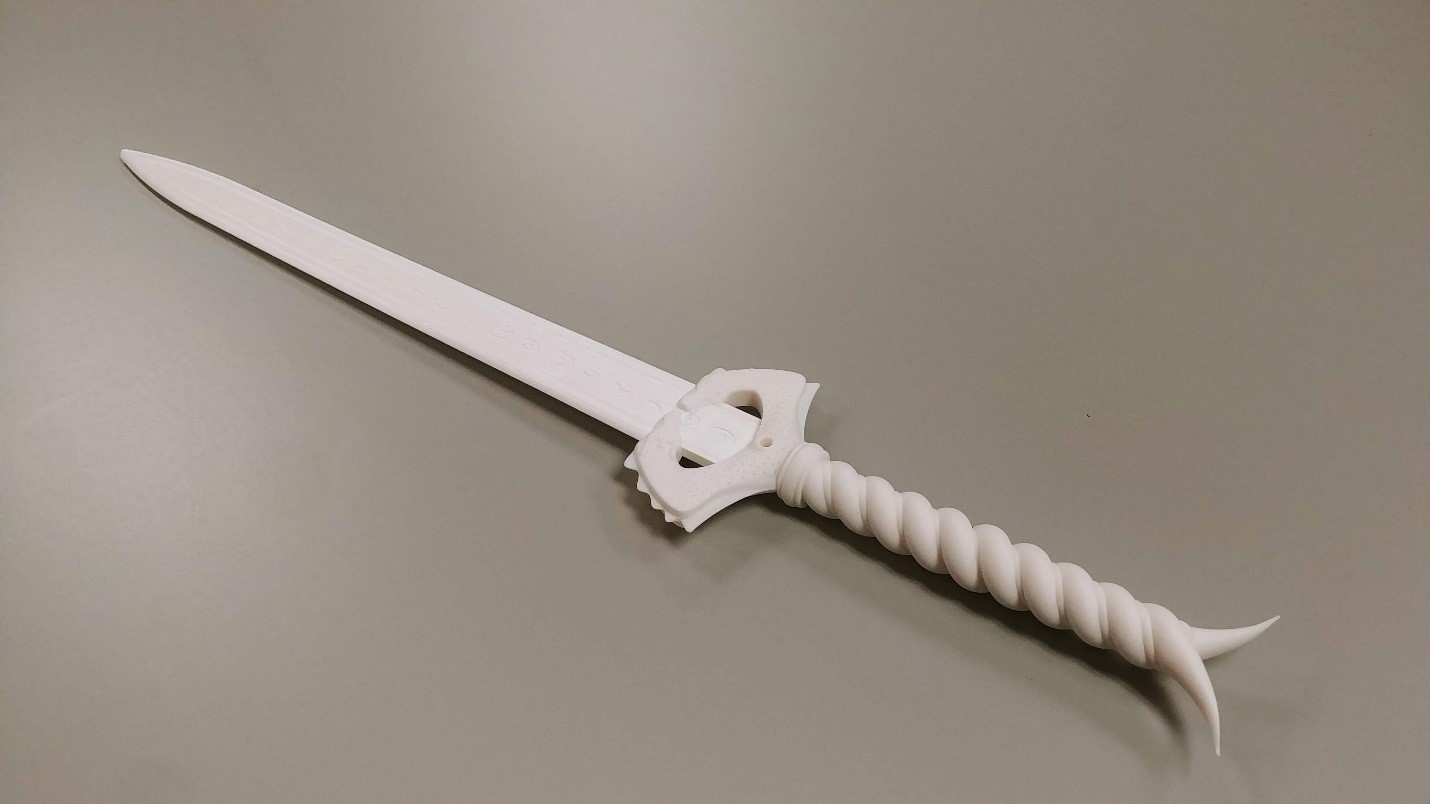

Épée

Je me suis ensuite attaqué à son épée, baptisée « God Killer », qui était la pièce la plus complexe à modéliser. J'ai commencé par un croquis pour obtenir les proportions les plus proches possible. J'ai dû faire quelques compromis sur la longueur de la lame en raison des limites de volume de construction.

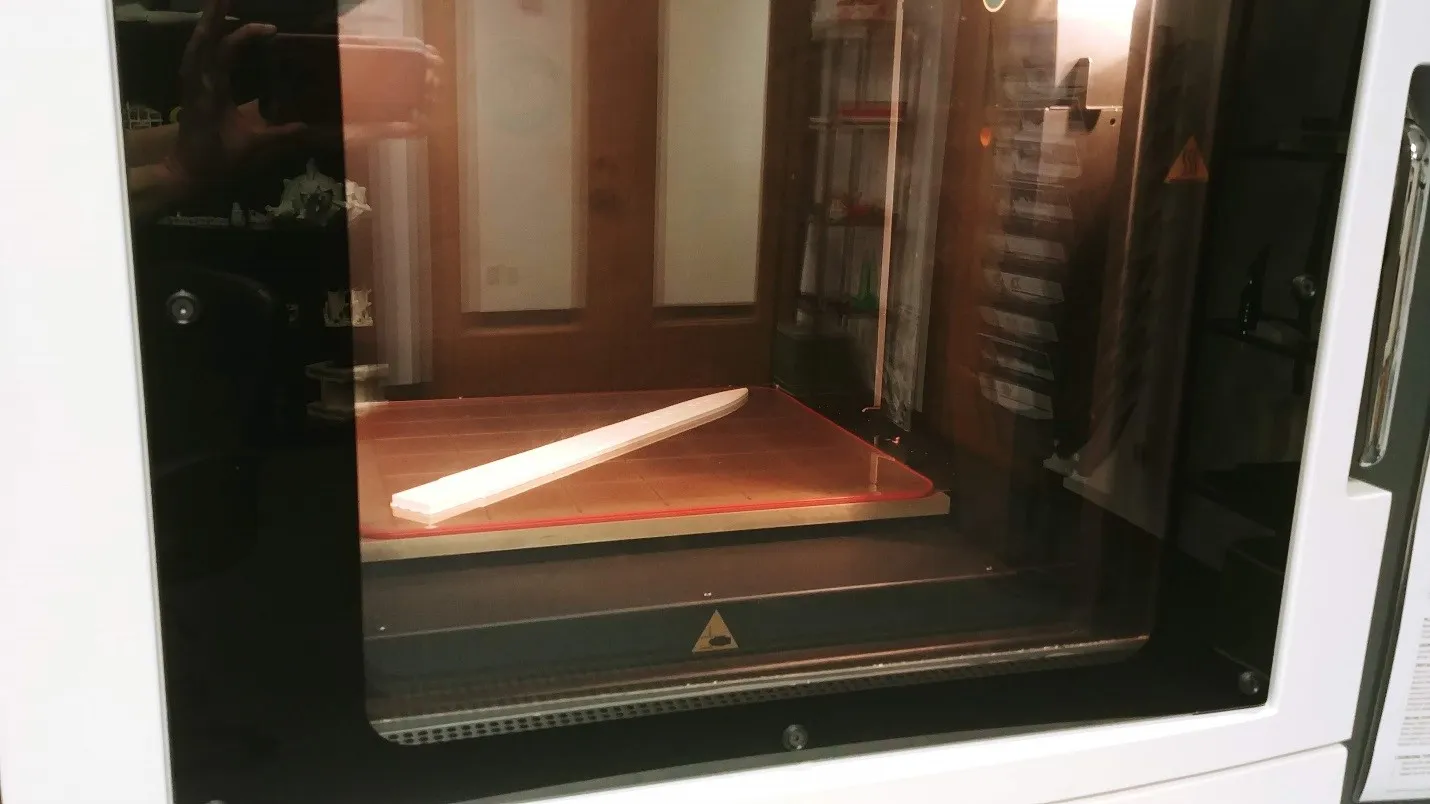

La lame était assez simple. Elle présentait des découpes balayées pour définir sa forme, et j'ai utilisé une police du Seigneur des anneaux pour créer le texte extrudé. La lame mesure environ 48 cm de long, ce qui permettait une impression en diagonale sur notre imprimante 3D Stratasys Fortus 400. (La Fortus 400 que nous avons dans nos bureaux a un volume d'impression de 40 cm x 35 cm x 40 cm.)

Relever les défis

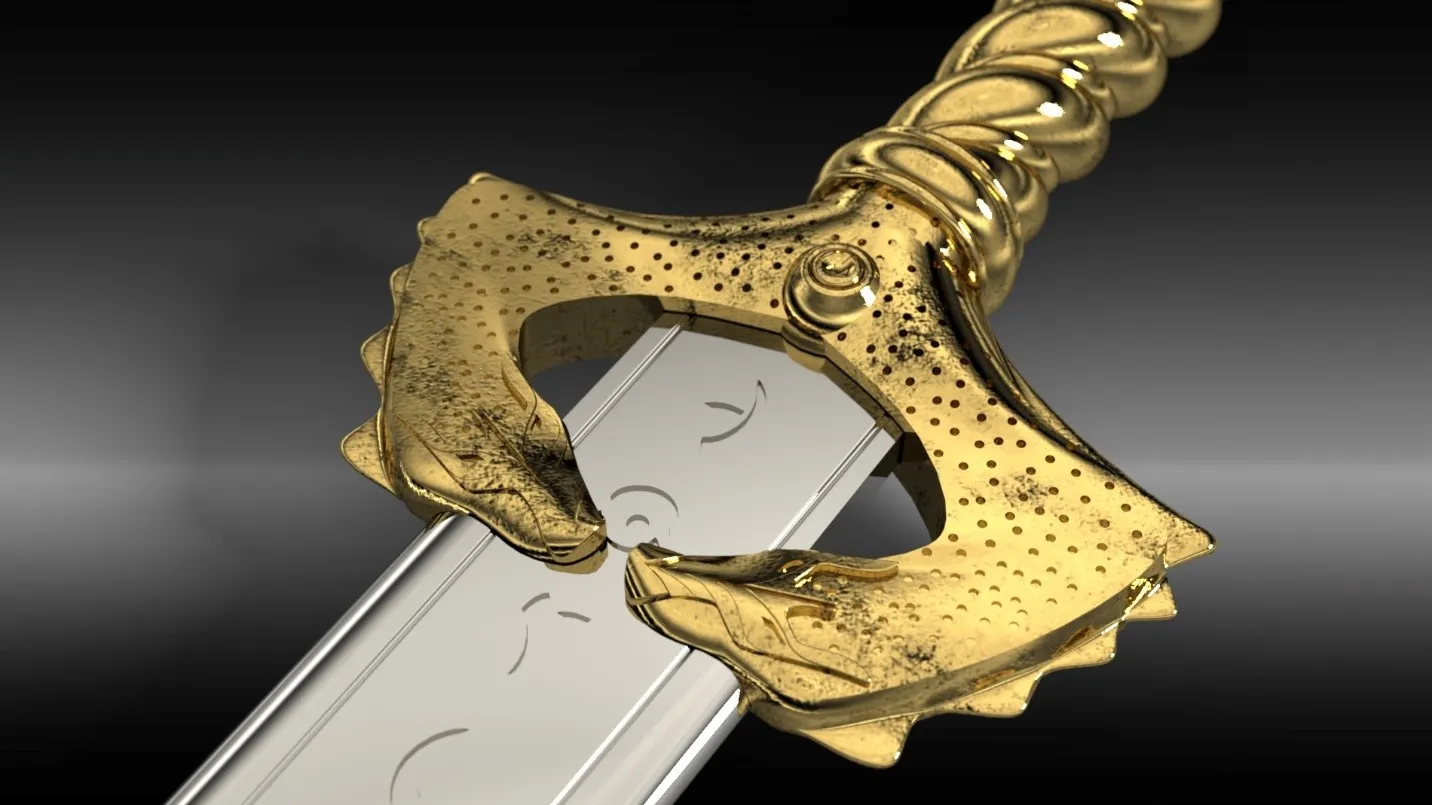

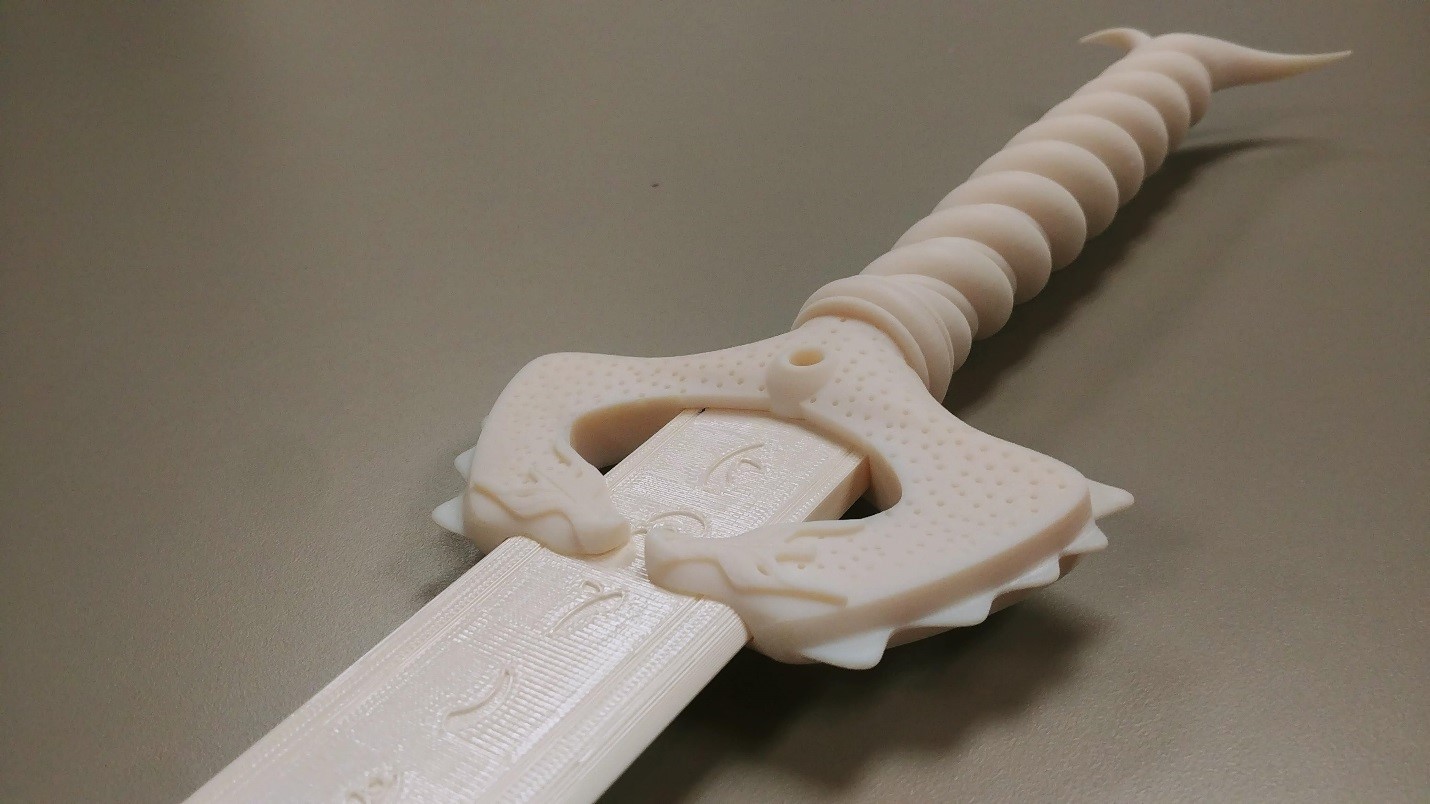

Pour le manche, j'ai utilisé un balayage hélicoïdal à motifs circulaires pour le faire s'enrouler sur lui-même. Les dragons (ou serpents ou dinosaures ou quoi qu'ils soient) ont été créés avec un loft pour lui donner une forme plus animale.

J'ai ensuite utilisé l'outil de déformation de SOLIDWORKS pour réaliser les crêtes, et j'ai aussi fait des extrusions de base, des coupes extrudées et des congés pour obtenir les détails de leurs petits visages de dragon. La poignée de l'épée était la seule pièce que nous avons imprimée sur leStratasys J750parce que c'était de loin la pièce la plus détaillée que j'ai modélisée.

Pour connecter la lame et le manche, j'ai modélisé une petite broche qui traverse la base de la lame là où elle rencontre le manche.

La numérisation 3D à la rescousse

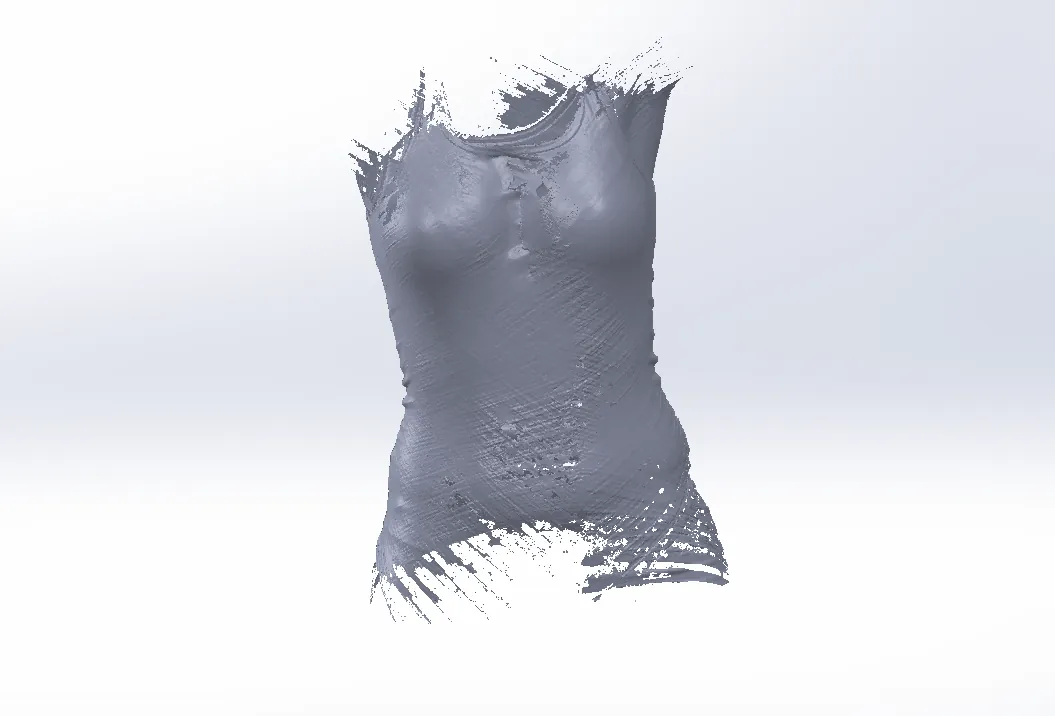

À ce stade, j'étais bien plongé, mais je n'avais pas encore trouvé comment modéliser précisément le gilet pare-balles. L'armure de Wonder Woman est très moulante, et je n'arrivais pas à traduire précisément la forme de mon torse dans SOLIDWORKS avec un simple mètre ruban.

J'ai décidé que mon collègue devrait scanner mon torse en 3D avec unScanner 3D Creaform Handy ScanNous avons également décidé de scanner une de mes jambes pendant que nous y étions, afin que je puisse m'assurer que les bottes/jambières (protège-tibias) s'adaptent parfaitement également.

J'avais les vêtements les plus serrés que j'avais, et on a collé ces petites cibles autocollantes partout sur moi. Ces cibles aident le scanneur (photo ci-dessus) à comprendre sa position par rapport à ces autocollants.

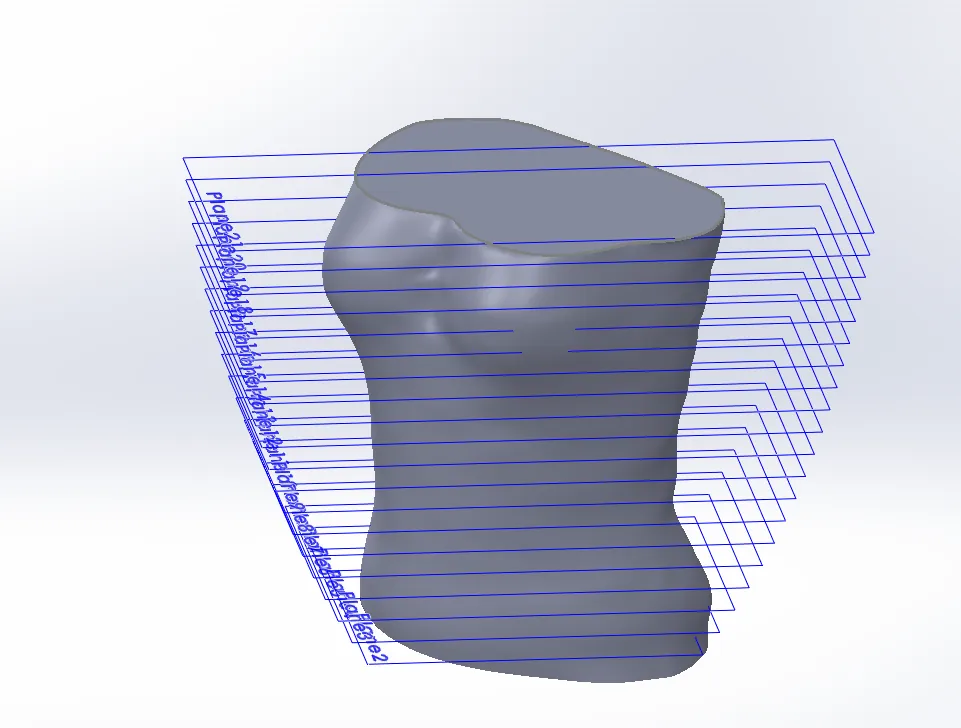

Après avoir nettoyé le scan dansLogiciel de conception X de Geomagic, nous l'avons importé comme corps graphique dans SOLIDWORKS.

Cela nous a permis de faire quelques courbes d’intersection sur différents plans pour créer un corps lisse et surélevé de… mon corps.

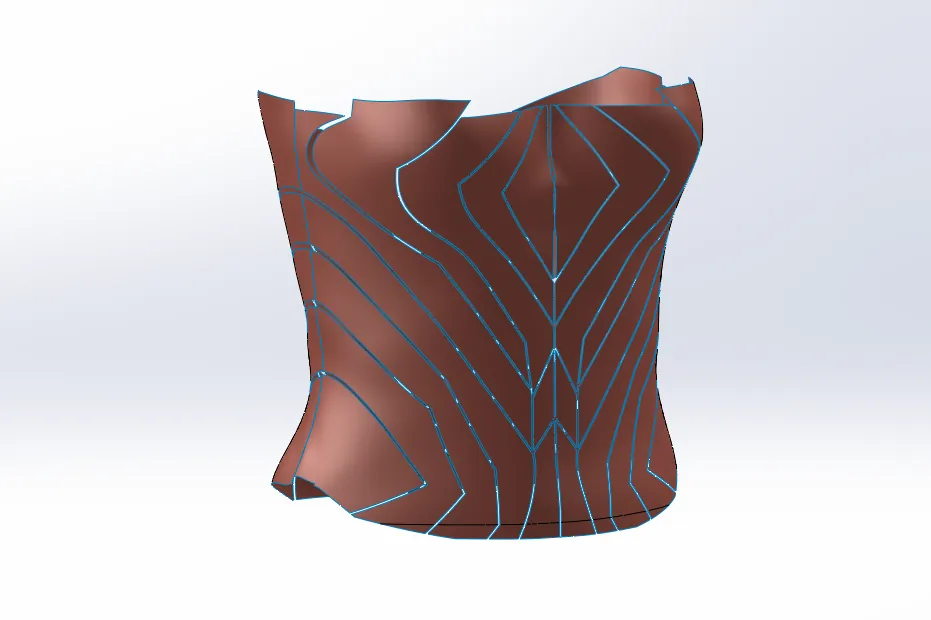

Armure

Pour créer l'armure, j'ai fait une série de surfaces décalées dans SOLIDWORKS, notamment en rognant et en épaississant les esquisses pour obtenir les formes souhaitées. Je l'ai divisée en quatre parties distinctes pour l'impression.

Pour les bottes, j'ai appliqué une méthode semblable à celle utilisée pour le gilet pare-balles, mais avec moins de détails. J'ai laissé quelques ouvertures pour y attacher du cuir et des élastiques afin de les maintenir en place.

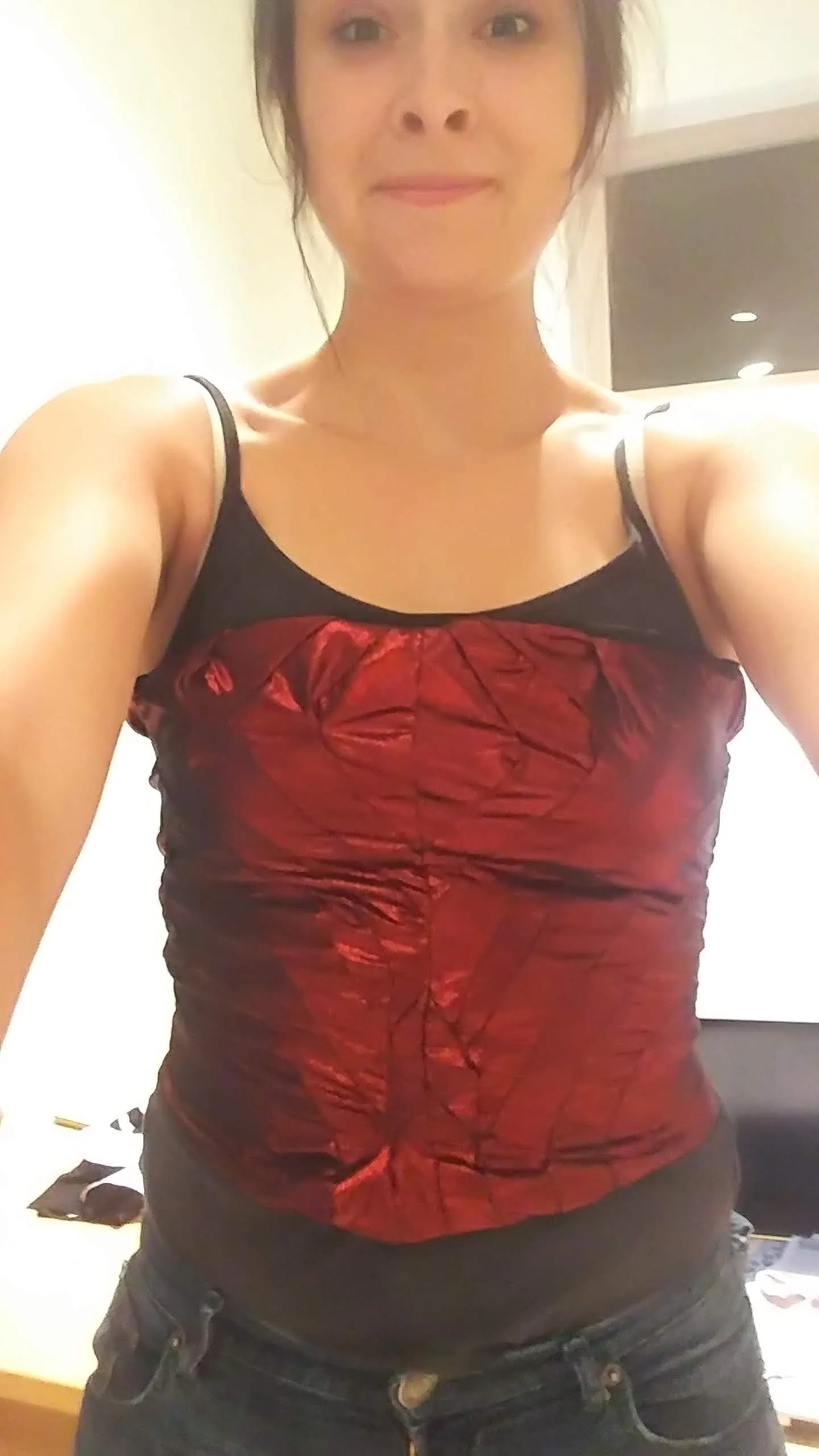

Pour la dernière partie, j'ai utilisé SOLIDWORKS pour créer un patron afin de découper le tissu du gilet pare-balles rouge. C'est une conception assez complexe, j'ai donc utilisé des outils de surfaçage avec le balayage de mon torse pour obtenir les surfaces de chaque morceau de tissu.

J'ai placé chaque surface sur les corps résultants dans son propre fichier de pièce, ce qui m'a permis de créer une surface aplatie. J'ai ensuite intégré ces surfaces aplaties dans des dessins de pièces et je les ai imprimées pour les utiliser comme guide de découpe.

Peinture, impression et un peu d'aide de mes amis et de ma famille

Ma cousine a eu la gentillesse de mettre son savoir-faire à profit pour assembler le haut. Elle a aussi créé le patron de la jupe à la main. Tout au long du mois d'octobre, mes collègues m'ont aidée à imprimer en 3D les différents composants.

Pour le brassard et le diadème, nous avons utilisé notre imprimante 3D Stratasys Fortus 400.

J'les ai peinturés en or et j'ai utilisé une technique d'antiquité avec de la peinture noire et argentée.

Après avoir imprimé les pièces de la carrosserie sur la Fortus 400, je les ai peintes en or à la bombe. Je les ai attachées avec un cordon en cuir et du velcro pour que le t-shirt ne bouge pas.

J'ai peinturé la lame de l'épée avec une bombe de peinture en acier. J'ai fait le manche de la même couleur dorée que l'armure.

On a imprimé les bottes sur la Fortus 400 et on les a apprêtées avant de les peindre. (J'ai scotché la partie centrale extrudée pour pouvoir la peindre en or.) J'ai ensuite peint le reste des bottes avec de la peinture pailletée rouge.

J'ai utilisé du cuir, du velcro et des sangles élastiques pour pouvoir enfiler et enlever les bottes relativement rapidement. Voici le rendu final de toutes les pièces assemblées.

Voici la dernière photo de moi dans ma tenue trop élaborée.

Je me demande ce que je vais faire le prochain Halloween !

Plus de projets de conception

Projet de casque Iron Man complet

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

Création d'un support de médaillon de course imprimé en 3D à l'aide de SOLIDWORKS

Impression en 3D du support de pédale d'accélérateur de la Corvette C4

À propos de Kate Hedberg

Avec une expérience dans l'industrie en création de documentation électrique pour la construction ainsi que pour les secteurs pétrolier et gazier, Kate apporte une vaste expertise aux utilisateurs de SOLIDWORKS Electrical et PCB. Elle a obtenu son baccalauréat en génie électrique à la Colorado School of Mines et est prête à vous aider à adopter ces technologies pour répondre à vos besoins.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.