Amélioration de la conception des connecteurs pour véhicules électriques grâce à Abaqus FEA

Les connecteurs sont omniprésents dans notre quotidien, qu'il s'agisse d'appareils électroniques et d'électroménagers, de machinerie industrielle ou de véhicules électriques. Les concepteurs de produits doivent maîtriser les forces mécaniques qui se développent lors du branchement/débranchement. Une mauvaise conception peut entraîner une usure excessive, une utilisation difficile, voire des dommages plus importants. Pour les véhicules électriques, de nombreuses prises de charge sont conformes à la norme nord-américaine SAE J1772, qui précise les dimensions, les dispositifs de sécurité et les protocoles de communication entre le véhicule et l'équipement de charge.

Afin de démontrer une analyse courante et utile dans ce domaine, j'ai repensé le connecteur de la fiche SAE J1772 pour un verrouillage sécurisé par pression plutôt que par pression de levier, conciliant ainsi facilité d'utilisation et performances. En optimisant les forces d'insertion et d'extraction, j'ai pu m'assurer que le connecteur conserve le niveau de résistance et de fiabilité requis, tout en offrant une expérience utilisateur satisfaisante et fonctionnelle.

La solution

J'ai construit un modèle basé sur le connecteur SAE J1772 et développé trois modèles supplémentaires. J'ai effectué l'analyse à l'aide du solveur dynamique. Abaqus/Explicit, pour étudier les forces d'insertion/extraction. À partir de ces essais, j'ai extrait les amplitudes de force normalisées lors de l'insertion/extraction afin d'évaluer et de comparer les performances de chaque conception.

Résultat de la simulation

En utilisant Abaqus pour cette simulation, j'ai calculé les forces nécessaires pour insérer et extraire la fiche de sa prise. J'ai identifié une analyse particulière qui était très proche de la rupture et j'ai pu arriver à une conclusion définitive sur laquelle de ces conceptions était le meilleur candidat pour des tests supplémentaires.

Détails du modèle

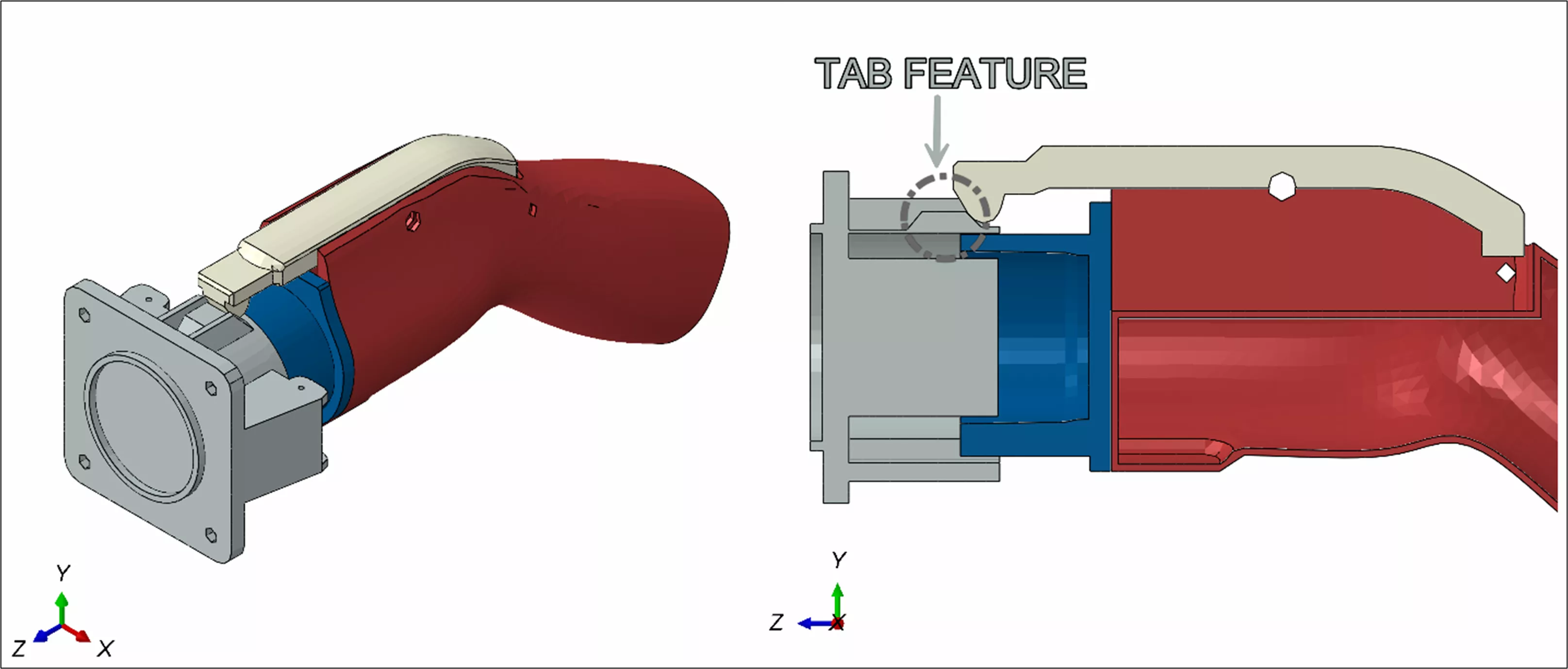

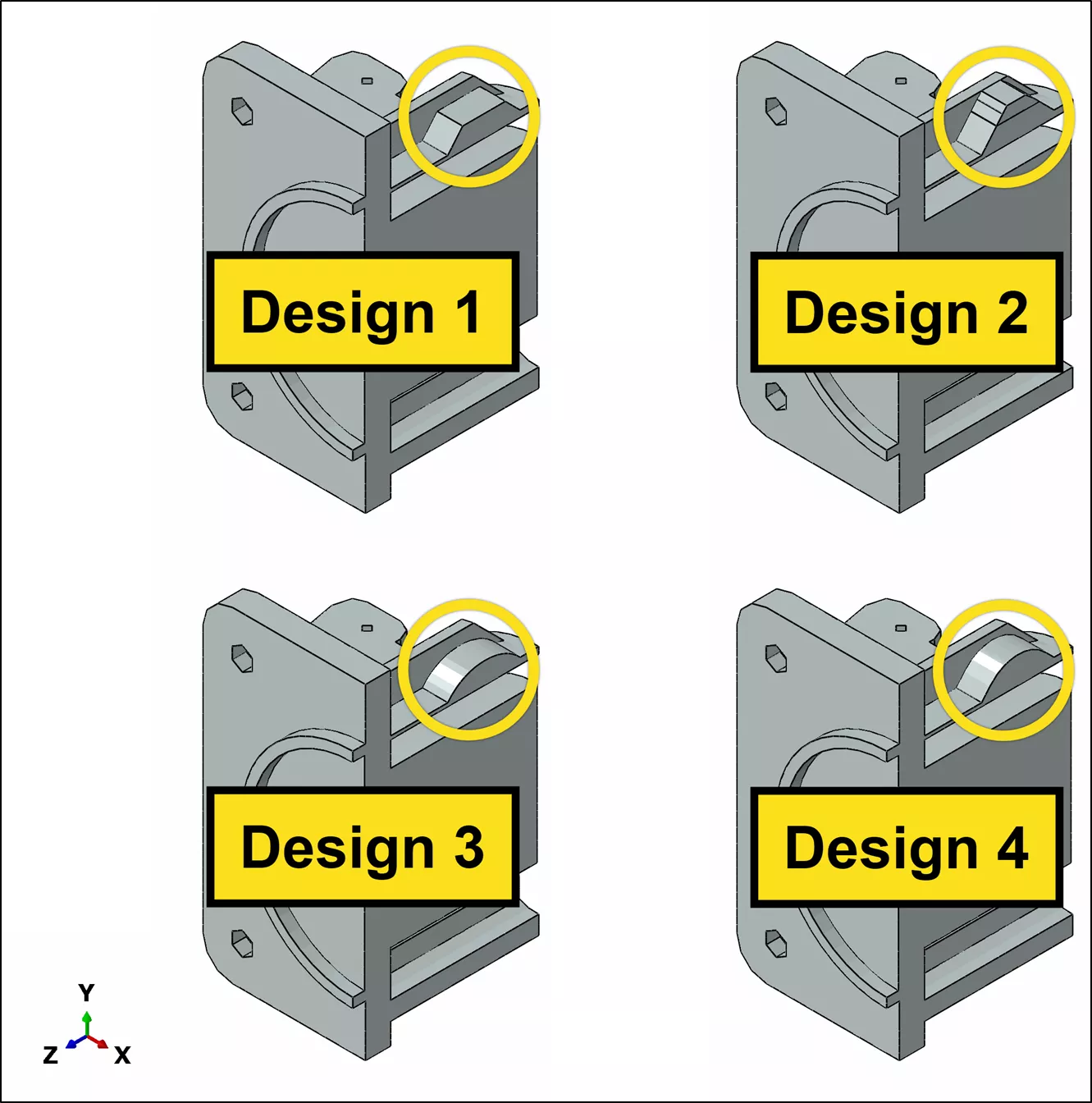

En regardant la conception initiale, il est évident que la caractéristique nécessitant un ajustement est la languette qui fait partie du boîtier (illustrée ci-dessous).

Le connecteur est composé de trois parties principales : la poignée en rouge, le boîtier ou insert en bleu et le loquet en beige ; le côté mâle du connecteur s'insère dans le boîtier femelle en gris. Veuillez noter que certains composants de la conception CAO ont été supprimés ou désactivés pour cette étude afin de faciliter le maillage, car ils ne contribuent pas à l'intégrité structurelle de la conception.

J'ai concentré mes efforts sur la fonction d'onglet, car je voulais comprendre les forces d'insertion et d'extraction qui s'accumulent lors de ces événements opérationnels.

Matériel

Tous les composants du connecteur, ainsi que le boîtier de la prise, sont fabriqués en alliage d'aluminium A6061 T-6. L'aluminium 6061 est un matériau relativement léger, ce qui le rend plus facile à manipuler. De plus, il rend les composants moins chers et plus faciles à transporter et à installer. De plus, l'aluminium 6061 offre une excellente résistance à la corrosion, ce qui le rend extrêmement durable dans des conditions extérieures difficiles.

Le modèle de matériau FEA comprenait les propriétés élastiques (module d'élasticité et coefficient de Poisson), la limite d'élasticité et le comportement au durcissement. Cependant, pour cette analyse, aucune des conceptions n'a atteint une contrainte supérieure à la limite d'élasticité, et toutes sont restées en régime élastique ; il aurait donc suffi de définir un matériau élastique purement linéaire. Le tableau ci-dessous résume les propriétés de l'aluminium 6061 :

| Propriété | Valeur | Unités |

| Module de Young | 68,9 | moyenne générale |

| Limite d'élasticité | 276 | MPa |

| Densité | 2.7 | g/cm3 |

| coefficient de Poisson | 0,33 | - |

| Coefficient de frottement | 0,3 | - |

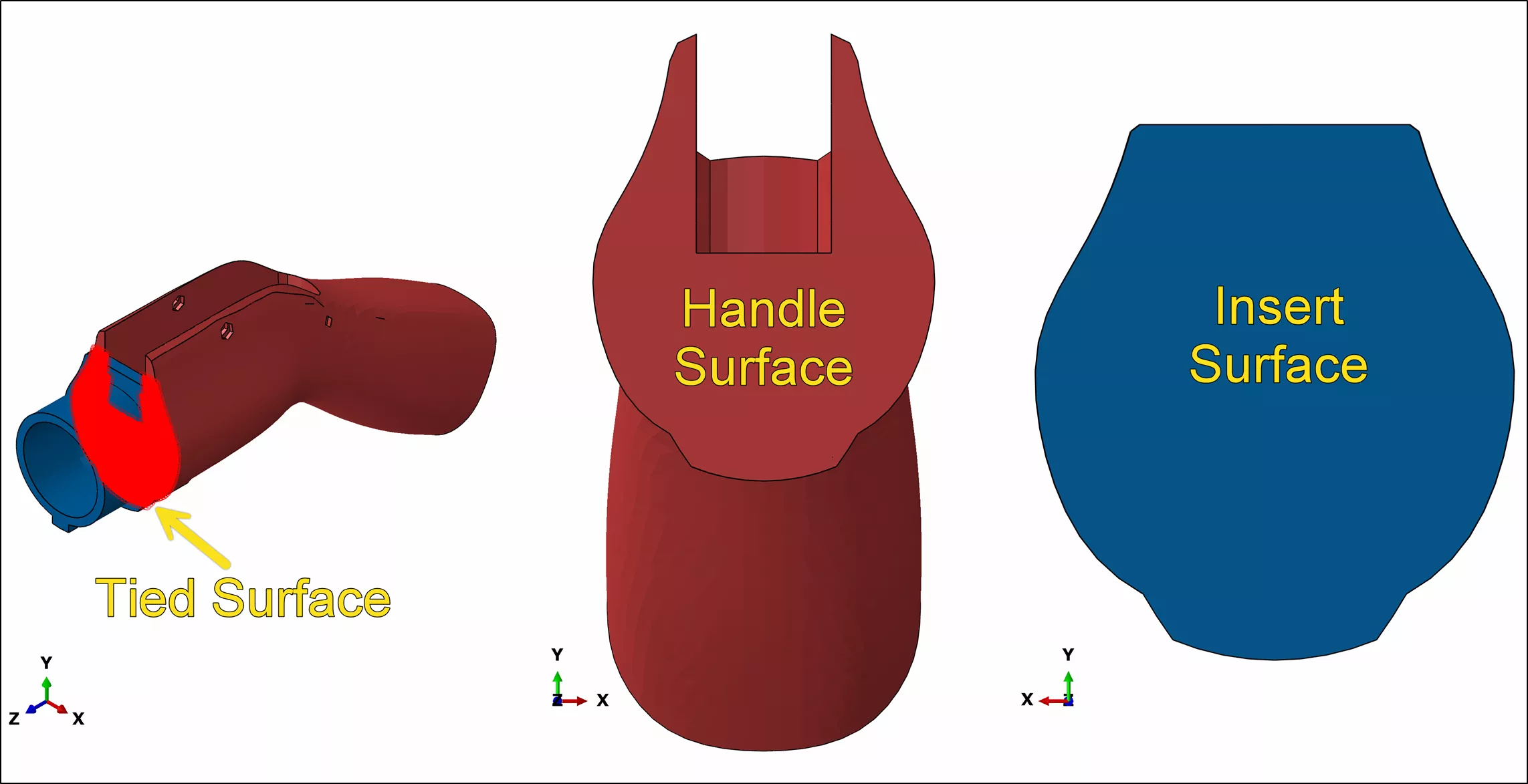

Interactions et connexions

Le connecteur, composé de trois parties (comme mentionné précédemment), a été considérablement défait. Certains composants ont été enlevés, jugés inutiles pour assurer une intégrité structurelle significative. Cela simplifie aussi considérablement le maillage et évite la production d'éléments déformés. L'insert (partie bleue) est relié à la poignée (partie rouge), comme le montre la figure ci-dessus.

En réalité, la vraie connexion entre les deux pièces est une connexion boulonnée, mais là encore, cette connexion peut être approchée ou simplifiée par une connexion à attache. Un modèle plus complet peut être construit ultérieurement pour étudier, par exemple, la déformation ou la pression de contact le long de la surface de l'insert et de la poignée.

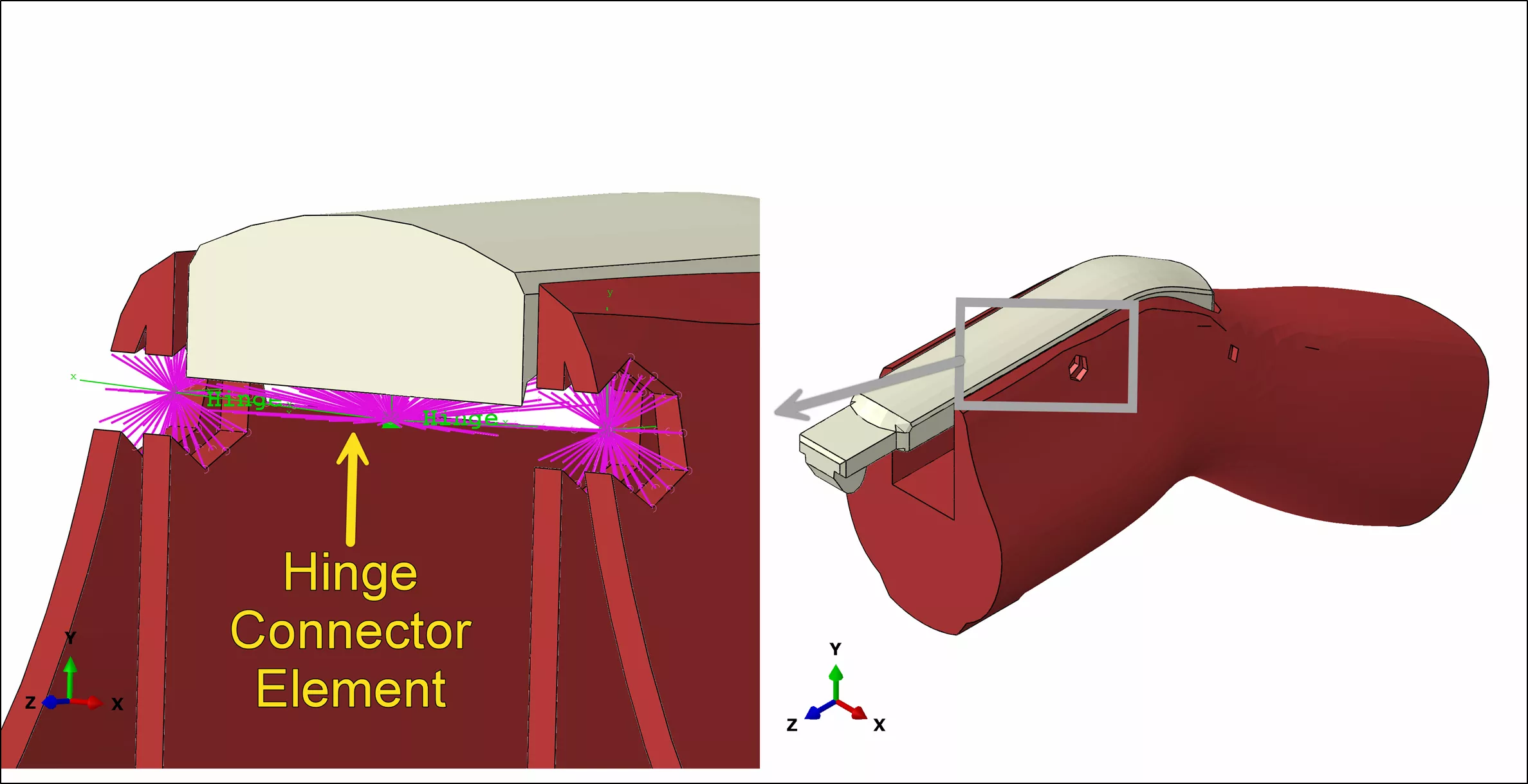

Concernant la connexion entre le loquet (partie beige) et la poignée, un élément de connecteur de charnière a été modélisé au lieu de modéliser explicitement l'axe traversant la poignée et le loquet. En définissant un connecteur de charnière, on modélise essentiellement la relation cinématique entre les deux pièces et on force le loquet à pivoter autour de l'emplacement initial de l'axe.

D'autres comportements peuvent être modélisés, comme l'élasticité, l'angle de référence (pour introduire la rigidité initiale), et bien plus encore. Une valeur de rigidité, non communiquée, a été définie pour le connecteur à charnière et demeure constante pour toutes les conceptions supplémentaires. Voir la figure ci-haut pour plus de détails sur la définition du connecteur. Notez que les lignes violettes représentent les couplages cinématiques.

L'assemblage comprend des interactions de contact partout où les composants ne sont pas liés de manière rigide les uns aux autres via un domaine de contact général. Pour de telles interfaces de contact, le coefficient de frottement était de 0,3.

Conditions aux limites

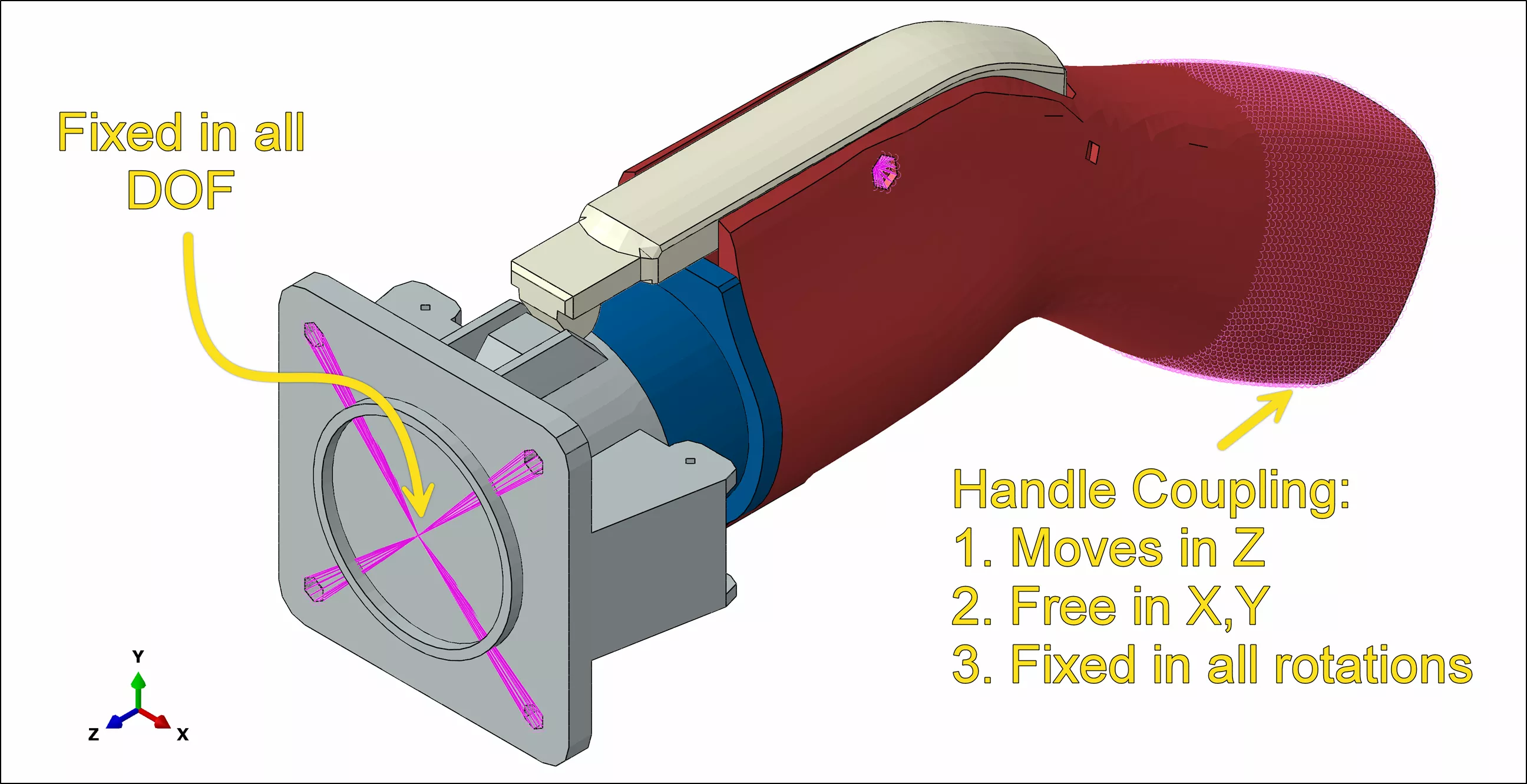

Le boîtier de la prise, dans lequel la fiche sera insérée, est fixé à tous les degrés de liberté grâce à quatre trous d'angle. Cette fixation est obtenue en assemblant les quatre trous et en fixant leur nœud de référence afin de simuler une connexion boulonnée fixe.

Concernant la prise, un couplage a été créé sur la poignée, recouvrant l'empreinte de la main telle qu'un utilisateur la saisirait. Un déplacement est ensuite défini sur le nœud de référence du couplage de la poignée dans la direction Z. La poignée ne peut pas pivoter autour des axes X, Y ou Z, mais est libre de se déplacer selon Y et X. Cela permet d'éviter tout mouvement indésirable lors de l'insertion. De plus, en réalité, la poignée est saisie fermement et insérée sans rotation, mais avec un mouvement relativement rectiligne selon Z. Voir la figure ci-dessous pour plus de détails sur les conditions aux limites.

Analyse

La simulation se déroule en deux étapes. La première étape consiste à insérer le connecteur dans le logement du boîtier. La deuxième étape consiste à extraire le connecteur de la même distance.

Comme cet événement se produit assez rapidement et doit être traité comme dynamique, Abaqus/Explicit est utilisé. Cela dit, le même solveur dynamique, Abaqus/Explicit, peut être utilisé pour modéliser ce phénomène comme si l'insertion et l'extraction se déroulaient assez lentement, les effets d'inertie étant négligeables par rapport à l'énergie interne du système. Autrement dit, cela aurait pu être modélisé comme une analyse quasi-statique.

Outre le premier modèle, trois autres modèles de boîtiers de prise seront étudiés. Numérotés de deux à quatre, ils ne suivent aucun ordre particulier.

Dans les deux conceptions, la languette présente des facettes plates bien définies. Dans la première conception, la facette supérieure est beaucoup plus longue en profondeur (direction Z) et plus courte en hauteur (direction Y) que dans la deuxième conception, mais les facettes inclinées des deux côtés forment des angles égaux par rapport à la base.

Concernant les modèles 3 et 4, les bords de la facette supérieure des modèles 1 et 2 ont été arrondis avec un rayon de 10 mm pour produire respectivement les modèles 3 et 4. En arrondissant les bords de la facette supérieure, je m'attends à une insertion et une extraction très fluides du connecteur. Cette rondeur et cette douceur pourraient également améliorer la durée de vie du connecteur, car elles évitent tout contact avec des objets tranchants lors de son utilisation.

Cependant, une étude distincte de fatigue devrait être effectuée pour évaluer et confirmer l'hypothèse susmentionnée.

Résultats

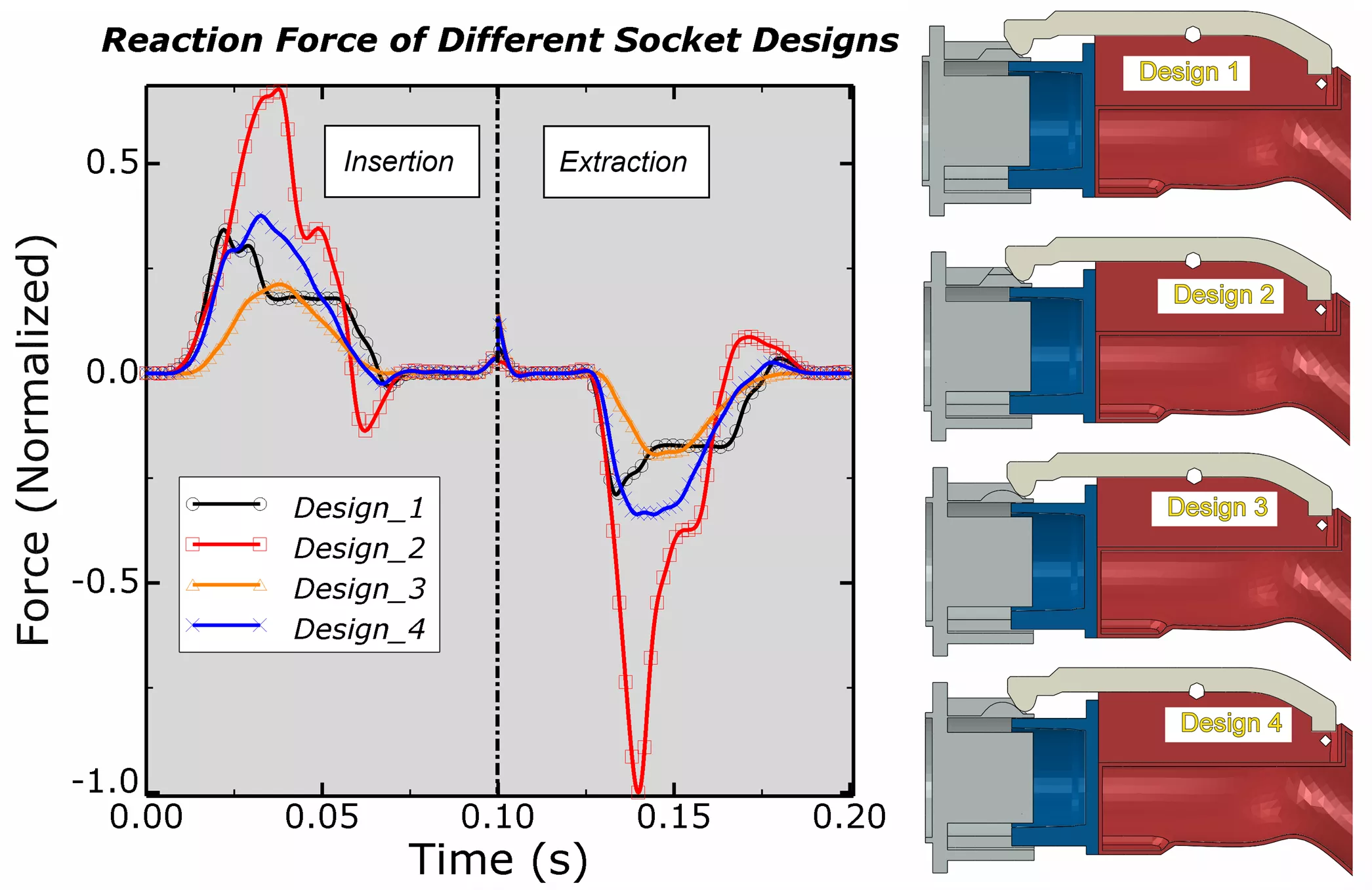

Après avoir analysé les quatre plans, les résultats sont résumés dans le graphique ci-dessous. Ce graphique présente la force normalisée d'insertion et d'extraction en fonction du temps.

Lors de l'insertion (à gauche de la ligne verticale pointillée), la force augmente graduellement, atteint un pic, puis se stabilise. La conception 2 (en rouge) présentait la force maximale la plus élevée, ce qui signifie que l'insertion a nécessité le plus d'effort. Lors de la phase d'extraction (à droite de la ligne verticale pointillée), la force atteint à nouveau un pic, atteignant l'amplitude la plus élevée de toutes les conceptions. Cela signifie que l'extraction du connecteur de son support demande le plus d'efforts, plus encore que lors de l'insertion.

Le modèle 3 (ligne orange) présente une force de pointe nettement inférieure, ce qui témoigne d'une plus grande facilité d'utilisation lors de l'insertion et de l'extraction. Cela dit, l'ensemble peut paraître un peu fragile et le mécanisme de verrouillage peut facilement se détacher. Le modèle 4, dont les forces de pointe sont comparées à celles du premier modèle, semble offrir les meilleures performances. Regardons maintenant chaque modèle plus en détail.

Figure 1 : Animation de la conception 1

EXPERIENCE ici la première conception en action. L'animation est composée de quatre sous-vidéos. Les deux premières montrent le processus d'insertion et d'extraction sans contours de contrainte, illustrant le mouvement global du connecteur et le glissement du loquet sur la languette. L'animation en bas à gauche reproduit celle en haut à gauche, mais inclut le tracé des contours de contrainte de von Mises en superposition. La limite supérieure de la légende de couleur correspond à la limite d'élasticité du matériau, un alliage d'aluminium 6061.σet= 276 MPa.

De plus, la force de réaction normalisée du bouchon est tracée en fonction du temps, mesurée en secondes. La force normalisée a été calculée à partir de la force maximale mesurée dans tous les modèles, que ce soit lors de l'insertion ou de l'extraction.

Figure 2 : Animation de la conception 2

Concernant le deuxième modèle, la hauteur de la languette a été augmentée afin de sécuriser le loquet et de le rendre plus résistant lors de son insertion ou de son extraction. Dans ce cas, le loquet pivote considérablement, ce qui impose au connecteur une force importante avant son insertion complète dans le logement. La forme du loquet, non symétrique, impose une force plus importante au connecteur lors de l'extraction. En effet, si vous observez la valeur de la force maximale lors de l'extraction, vous constaterez qu'il s'agit de la force la plus élevée subie par le connecteur, toutes conceptions confondues. J'ai peut-être dépassé cette valeur et je devrai la réduire.

Figure 3 : Animation de la conception 3

Pour la troisième conception, la languette de la première conception est remplacée par une forme plus arrondie et plus lisse, grâce à un filetage sur les bords supérieurs. Cela pourrait aider à prolonger la durée de vie du connecteur en évitant tout contact avec des éléments tranchants.

En regardant le graphique de la force de réaction, on peut en déduire que la force maximale est d'environ 66,6 % de celle de la première conception. Cela signifie que j'ai sous-estimé et obtenu une valeur inférieure à la force de la conception originale, ce qui ne fera pas l'affaire. Veuillez noter que le pic observé au centre du graphique est artificiel, un effet secondaire du filtrage du signal.

Figure 4 : Animation de la conception 4

Passons maintenant au quatrième modèle. Les bords supérieurs du deuxième modèle ont été arrondis selon le même rayon que celui du troisième. La seule différence est que la languette du quatrième modèle est plus haute que celle du troisième modèle.

Dans le graphique de réaction, les forces maximales d'insertion et d'extraction sont légèrement supérieures à celles de la conception d'origine, mais il est important de noter que la languette est maintenant arrondie et contribue à la longévité du connecteur. Comme dans le graphique précédent, le pic central est artificiel en raison du filtrage du signal. Si l'on revient au premier graphique présenté dans la section des résultats, qui résume et superpose la force de réaction des quatre conceptions, la conception 4 a obtenu les meilleurs résultats en termes d'amplitude de force maximale, ainsi que de rondeur et de régularité de la languette.

La conception 4 est donc jugée appropriée pour le moment, mais des analyses plus poussées sont nécessaires pour quantifier pleinement ses performances. Le maillage peut être affiné sur les deux surfaces de contact du loquet et de la languette afin d'observer plus précisément la pression de contact.

Conclusion

Les essais du système de verrouillage du connecteur EV ont permis d'obtenir des renseignements précieux sur les forces mécaniques en jeu lors des processus d'insertion et d'extraction. Plusieurs conceptions ont été développées pour démontrer que la forme et la fluidité de la languette ont un impact crucial sur la facilité d'utilisation et la longévité du connecteur. La quatrième conception, avec ses bords arrondis, a affiché les performances les plus équilibrées, affichant des valeurs de force maximale satisfaisantes et une durabilité accrue.

Bien que, pour les besoins de cet exemple d'analyse comparative, nous ayons présenté des valeurs de force normalisées, il est très utile d'obtenir des valeurs de force absolues. En raffinant davantage les modèles (données précises de matériaux, simplifications d'assemblage et de chargement réduites, etc.), nous pourrions estimer avec précision les forces réelles d'insertion et d'extraction. Cela pourrait accroître l'efficacité des recommandations de conception et permettre une prise de décision en tenant compte des résultats finaux, dans leur contexte global.

Cela dit, des analyses plus détaillées, comme le raffinement du maillage ou des études de fatigue, doivent être effectuées pour optimiser et valider la robustesse de la conception en vue d'une utilisation à long terme. Grâce à l'analyse initiale approfondie, ces tâches peuvent être réalisées relativement rapidement, avec un espoir modeste de succès pour la conception choisie.

Prêt à commencer avec Abaqus ?Lisez notre guide d'achat Abaqusou Contactez-nous Pour discuter avec les experts en simulation de GoEngineer et trouver l'outil idéal, n'hésitez pas à contacter Abaqus. Si vous n'êtes pas encore prêt à utiliser Abaqus, vous pouvez néanmoins profiter pleinement de ses avantages grâce à Conseil FEA de GoEngineer.

Articles connexes

Comprendre Abaqus General Contact

Comment exécuter des simulations Abaqus sur le nuage avec la plateforme 3DEXPERIENCE

Abaqus - Modélisation de sections transversales de poutres de forme arbitraire

Abaqus FEA : modélisation puissante par éléments finis

Solveurs Abaqus : autonomiser les ingénieurs dans tous les scénarios d'analyse par éléments finis

À propos de Bilal Abdul Halim

Bilal Abdul Halim est ingénieur d'application chez GoEngineer, spécialisé dans Abaqus. Bilal détient un baccalauréat en génie mécanique ainsi qu'une maîtrise en mécanique des fluides expérimentale, où il a étudié les effets de la décharge corona sur l'huile visqueuse en utilisant la vélocimétrie par images de particules. Lorsqu'il n'est pas au travail, Bilal joue généralement au ping-pong ou essaye différents restaurants.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.