Les matériaux FEA sont déterminants : Aperçu de l'application d'étalonnage des matériaux 3DEXPERIENCE

Outils d'analyse par éléments finis (FEA) comme Abaqus/Explicit ou le 3DPlateforme EXPÉRIENCE Ils constituent une solution idéale si vous souhaitez étudier les performances de votre produit en simulation avant d'investir dans le développement d'un prototype physique. Cependant, pour ceux qui adoptent ces outils, la modélisation des matériaux peut parfois perturber la capacité de votre simulation à prédire la réalité. L'utilisation de propriétés de matériaux inappropriées peut mener à des conclusions radicalement différentes dans vos simulations FEA si vous n'y prêtez pas attention. Dans cet article, nous vous expliquerons ce qui pourrait arriver à vous et à votre produit si vous négligez le temps et les efforts nécessaires au développement d'un modèle de matériau adapté à votre scénario.

Il est toujours recommandé d'effectuer des tests de matériaux sur votre produit si vous souhaitez obtenir des résultats entièrement validés. Ces tests fournissent les meilleures informations sur la rigidité, la résistance et d'autres caractéristiques susceptibles d'être influencées par les procédés de fabrication, les différences entre fournisseurs et les facteurs environnementaux.

Imaginez que vous ayez effectué vos essais de matériaux et que vous ayez collecté un ensemble de courbes contrainte-déformation couvrant les conditions de charge anticipées auxquelles votre produit pourrait être exposé. La question est maintenant de savoir comment exploiter au mieux ces données et les formuler de manière à ce qu'elles soient prises en compte par votre simulation.

Pendant des années, la solution pour de nombreuses entreprises consistait à développer un ensemble de classeurs Excel complexes, capables d'analyser la courbe contrainte-déformation et d'effectuer une optimisation numérique afin de fournir les paramètres de matériaux pertinents pour le modèle choisi. Cependant, cette solution n'est pas très intuitive et même les experts Excel les plus expérimentés trouveraient l'étalonnage des propriétés avancées des matériaux dans Abaqus un véritable casse-tête. C'est là que le problème se pose. 3DL'application EXPÉRIENCE Material Calibration entre en jeu.

Que vous utilisiez Abaqus/CAE depuis 30 ans ou que vous ayez récemment effectué la transition vers 3DL'application Material Calibration de la plateforme EXPERIENCE simplifie la traduction des données d'essais de matériaux en un ensemble de paramètres pour les cartes de matériaux de votre simulation physique. Résultat : un modèle de matériau enregistrable directement dans votre application. 3DLocataire EXPÉRIENCE, ou exporté sous forme de fichier *.inp pour vos tâches Abaqus établies.

Même test de chute, cartes de matériaux différents

Pour illustrer l'importance d'une attention particulière aux détails lors du développement d'un modèle de matériau, j'ai créé l'exemple suivant. Ce scénario met en scène une cruche d'eau d'environ 19 litres (du type que l'on emporte habituellement lors d'une fin de semaine de camping) soumise à un test de chute de bord lorsqu'elle est remplie d'eau.

J'ai créé une approximation de maillage de coque externe avec une épaisseur constante pour représenter le pot en plastique HDPE. Le bec verseur avant et le bouchon arrière sont également dotés des propriétés du matériau HDPE ; cependant, ils ont été discrétisés à l'aide d'éléments tétraédriques du 2e ordre et d'éléments hexaédriques du 1er ordre, respectivement. Plutôt que de modéliser explicitement la géométrie du filetage, le bec verseur avant et le bouchon arrière ont été rattachés au pot principal à leurs jonctions à l'aide d'éléments de connecteur 1D qui ont une rigidité et une force de traction prescrites. Avec cette représentation des connexions filetées, je peux obtenir une compréhension rudimentaire de la probabilité d'un détachement du bec verseur avant ou du bouchon arrière lorsqu'ils sont soumis à la condition d'impact.

À l'intérieur du pichet, j'ai une représentation de l'eau grâce à un contrôle de section hydrodynamique particulaire lissée (SPH). Cette section SPH est ensuite associée à une carte de matériau représentative de l'eau à température ambiante, régie par une équation d'état linéaire de Mie-Grüneisen (). Grâce à cette approche, j'ai une représentation de l'eau capable de capturer les contributions de rigidité inertielle et volumétrique que l'eau apporte au pichet lors de l'essai de chute.

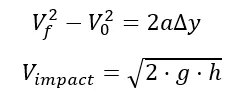

Ces représentations des matériaux et la discrétisation des géométries sont ensuite appliquées à un scénario d'essai de chute d'une hauteur de 1,83 mètre (soit environ 6 pieds). Un contact général est utilisé pour assurer un enregistrement correct de l'impact. Plutôt que de simuler la chute libre complète et l'impact, je peux utiliser des équations cinématiques linéaires de base pour calculer la vitesse initiale et démarrer la simulation juste avant l'impact sur le sol rigide.

Cette simulation a été résolue deux fois, la seule variation étant le modèle de matériau considéré pour le PEHD. Nous détaillerons plus tard les différences entre les modèles de matériaux, mais pour l'instant, nous pouvons observer le contraste entre les deux simulations lorsqu'elles sont visualisées côte à côte. Dans l'animation suivante, un modèle de plasticité bilinéaire tangentielle est utilisé pour le récipient de gauche, tandis qu'un modèle Johnson-Cook dépendant de la vitesse régit le récipient de droite.

Je remarque tout de suite une différence assez marquée entre ces deux simulations. Tout d'abord, un grand flambage et une indentation se sont produits dans la simulation de gauche. De plus, le critère de force axiale maximale pour l'élément de connexion du bec verseur avant a été atteint, provoquant la défaillance et la libération du bec verseur. En résumé, la simulation de gauche semble avoir échoué au test de chute virtuelle, tandis que le modèle de droite semble l'avoir réussi.

Comme on peut le voir sous un angle différent, on peut observer le flambage drastique et la déformation permanente du réservoir à plasticité bilinéaire tangentielle (en haut) par rapport au réservoir Johnson-Cook dépendant de la vitesse (en bas). De plus, les courbes historiques montrent le déplacement relatif des connecteurs pour le bec avant et le bouchon arrière. La courbe historique du haut (représentative du réservoir à plasticité bilinéaire tangentielle) montre la défaillance du connecteur juste après t = 0,015 seconde, comme l'indique le pic prononcé. La courbe historique du bas (représentative du réservoir Johnson-Cook) montre que le déplacement relatif des éléments du connecteur fileté ne dépasse pas 0,125 mm et qu'il est peu probable qu'ils se rompent.

Dans cette dernière animation, nous plaçons à nouveau le récipient de plasticité bilinéaire tangentielle et les résultats historiques correspondants en haut, et les versions Johnson-Cook en bas. L'animation du tracé de terrain affiche un code de couleur du matériau de la section, avec une coupe transversale au milieu du récipient, afin de visualiser le ballottement de l'eau. Les animations du tracé historique montrent maintenant la force axiale totale exercée dans les connecteurs pendant toute la durée de l'impact. Nous pouvons à nouveau visualiser la rupture de l'élément de connexion du bec avant de la simulation supérieure, due à une montée et une descente brutales autour de t = 0,015 seconde.

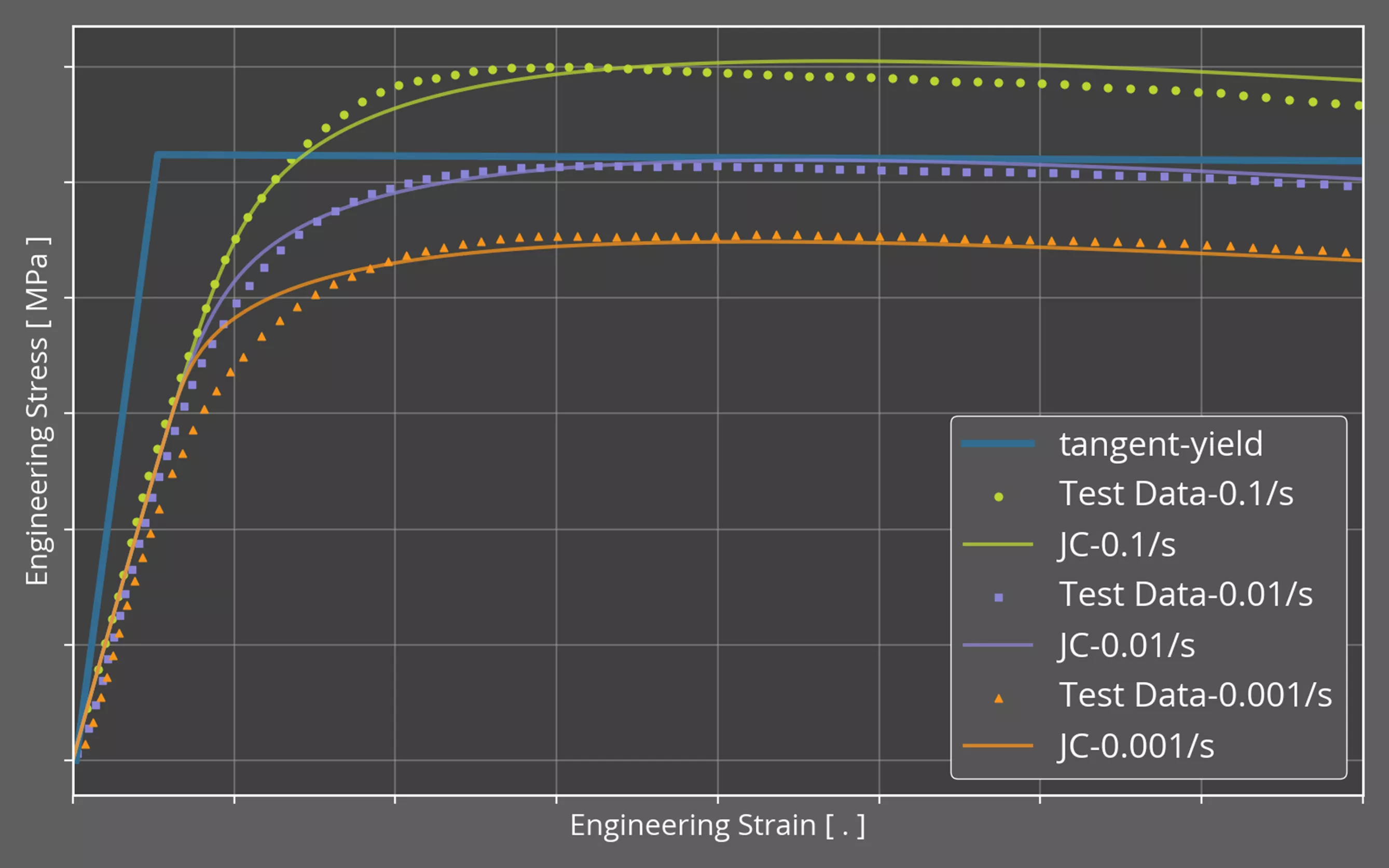

Il existe une différence importante dans l'interprétation des deux simulations que nous avons examinées. L'une semble avoir réussi le test de chute virtuelle, tandis que l'autre a échoué sur plusieurs points. Encore une fois, la seule différence entre ces deux modèles réside dans la représentation de la carte de matériau PEHD. Une des simulations utilisait un modèle de plasticité tangentielle bilinéaire, tandis que l'autre utilisait une carte de plasticité Johnson-Cook légèrement plus sophistiquée, dépendant du taux de déformation. L'image suivante illustre les deux cartes de matériaux présentées à côté des données d'essai utilisées pour calibrer le modèle Johnson-Cook en fonction du taux de déformation.

Pour cette démonstration, nous avons abordé le développement du modèle de matériaux de deux manières. La première approche consiste à recueillir les propriétés moyennes des matériaux à partir de MatWeb, une base de données en ligne. Ces propriétés sont représentées par la courbe « tangente-élasticité » et proviennent des valeurs moyennes de plusieurs matériaux. PEHD, moulé par injection enregistrements. Étant donné que nous n'avons accès qu'à la limite d'élasticité et à la contrainte de traction ultime, cela crée un modèle de matériau bilinéaire.

En revanche, la deuxième approche s'est basée sur des courbes de test de matériaux provenant d'une publication pertinente du Université des sciences et technologies de NanjingCette approche est avantageuse car elle permet de saisir une certaine dépendance du matériau à la vitesse de déformation. Cependant, il convient de noter que pour de nombreux matériaux, les facteurs environnementaux, les méthodes de traitement et d'autres variations peuvent entraîner des écarts entre vos données et votre produit physique. Il est toujours recommandé d'effectuer des essais de matériaux à des températures et vitesses de déformation appropriées, avec des échantillons prélevés auprès de votre fournisseur, afin de minimiser l'écart entre les propriétés réelles du matériau et celles de votre simulation. représentation des propriétés du matériau.

Avec ces réserves levées, nous pouvons maintenant examiner l'application Material Calibration de la plateforme 3DEXPERIENCE afin de montrer comment nous traduisons ces trois courbes dépendantes de la vitesse de déformation en une seule carte de matériau. Modèle de durcissement en plastique de Johnson-Cook que nous allons calibrer dans la section suivante prend la forme suivante :

Application d'étalonnage des matériaux 3DEXPERIENCE

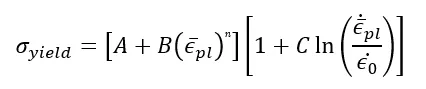

Afin d'étalonner notre matériau PEHD selon les trois courbes contrainte-déformation, nous commencerons par charger les données de test dans l'application. L'application 3DEXPERIENCE Material Calibration prend en charge les données de test en format Excel (.xslx) ou texte délimité (.txt ou .csv).

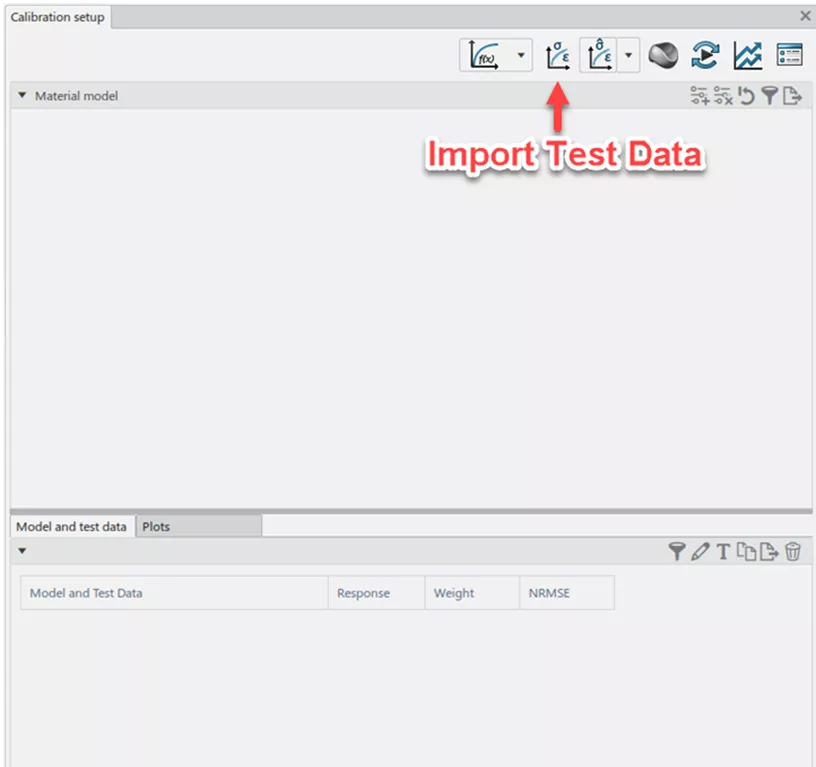

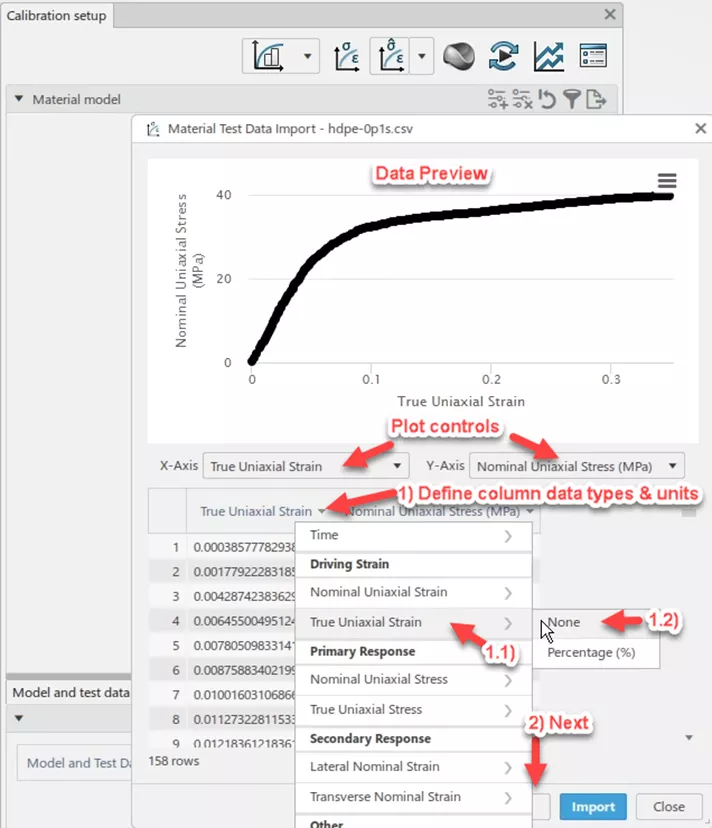

Après avoir sélectionné le fichier .csv contenant les données de taux de déformation à 0,01/s, la boîte de dialogue suivante apparaît pour guider l'importation des données. Je vais répéter les étapes suivantes trois fois, une fois pour chacune des trois courbes.

Il est recommandé de renommer l'ensemble de données afin de distinguer les courbes les unes des autres ultérieurement. Ensuite, nous vérifierons que les options pour un essai uniaxial temporel sont sélectionnées. Les options Biaxial, Planaire et Volumétrique seront plus importantes pour les utilisateurs souhaitant calibrer des matériaux hyperélastiques quasi incompressibles. Ensuite, je clique sur les en-têtes « Colonne 1 » et « Colonne 2 » pour indiquer que je veux importer les données de ces champs. Une fois ces options sélectionnées dans le champ d'aperçu des données en bas, je clique sur « Importer ». Suivant pour continuer.

Sur la deuxième page du processus d'importation des données de test, en haut, se trouve un aperçu des données. Grâce aux commandes de tracé, vous pouvez redéfinir la variable à utiliser pour les axes x et y si nécessaire.

3DEXPÉRIENCE attribue un type de données à chaque colonne importée. Dans la plupart des cas, il s'agit d'une contrainte ou d'une déformation, nominale (ou technique) ou réelle. Dans ce cas, les données chargées étaient sous forme de contrainte réelle et de déformation réelle. Lors de la sélection du type de données, l'utilisateur peut aussi indiquer les unités de contrainte/déformation. Ces valeurs incluent des valeurs sans unité et en pourcentage pour la déformation, ainsi qu'une plus grande variété d'unités pour la contrainte, comme le psi, le psf, le MPa, etc.

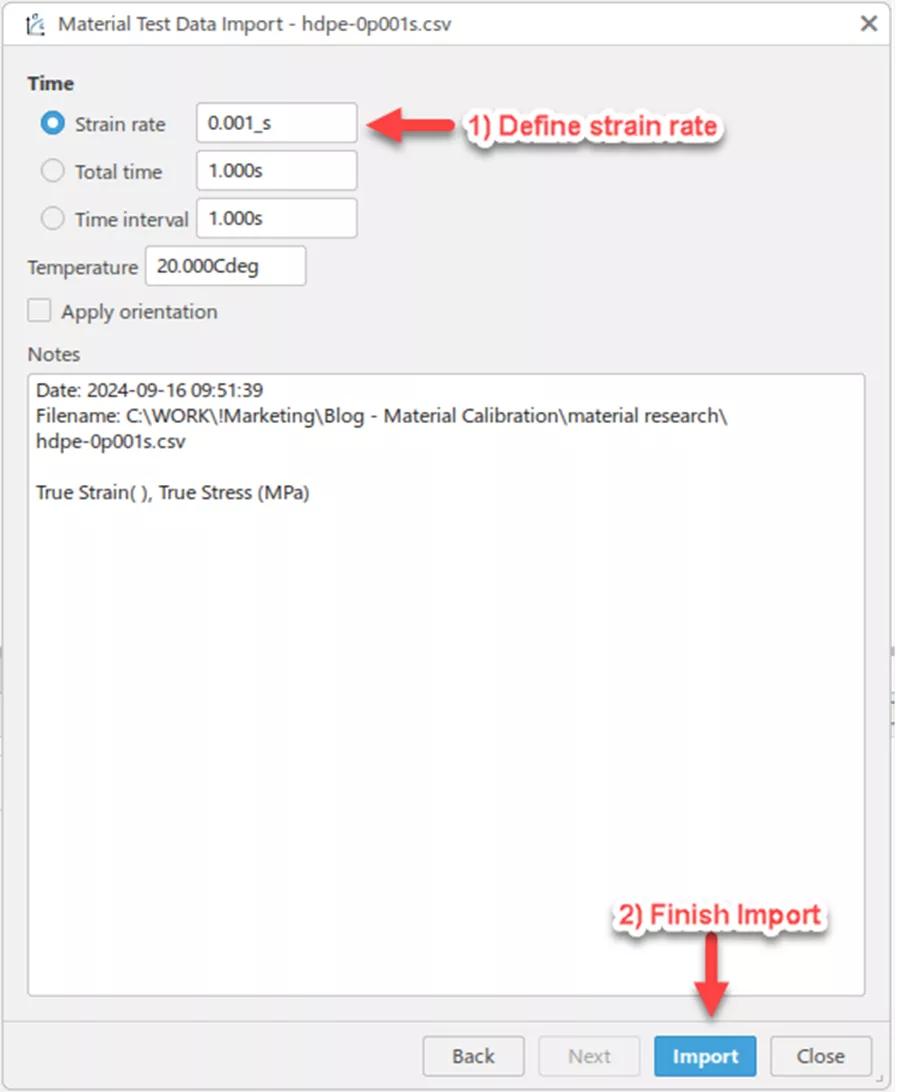

Si votre ensemble de données a capturé le temps comme quantité de sortie pendant l'expérience physique,3DEXPÉRIENCE permet aussi d'associer une valeur temporelle à chaque paire contrainte-déformation. Ce vecteur temporel peut être utilisé directement dans l'étalonnage du matériau pour les propriétés dépendantes du temps ou du taux de déformation. Si le temps n'a pas été mesuré directement dans l'ensemble de données (comme dans cet exemple), la page suivante du flux de travail d'importation des données de test peut recréer le vecteur temporel.

Comme nos données de test ne comprenaient pas de vecteur temporel, nous pouvons en recréer un en utilisant une valeur de vitesse de déformation constante. On peut aussi définir le vecteur temporel en utilisant soit le temps total, soit l'intervalle de temps entre chaque point de données. Cette dernière page du processus d'importation des données de test nous permet d'indiquer les conditions de température ou les orientations des matériaux, si nous souhaitons ultérieurement calibrer les propriétés des matériaux en fonction de la température ou de la direction.

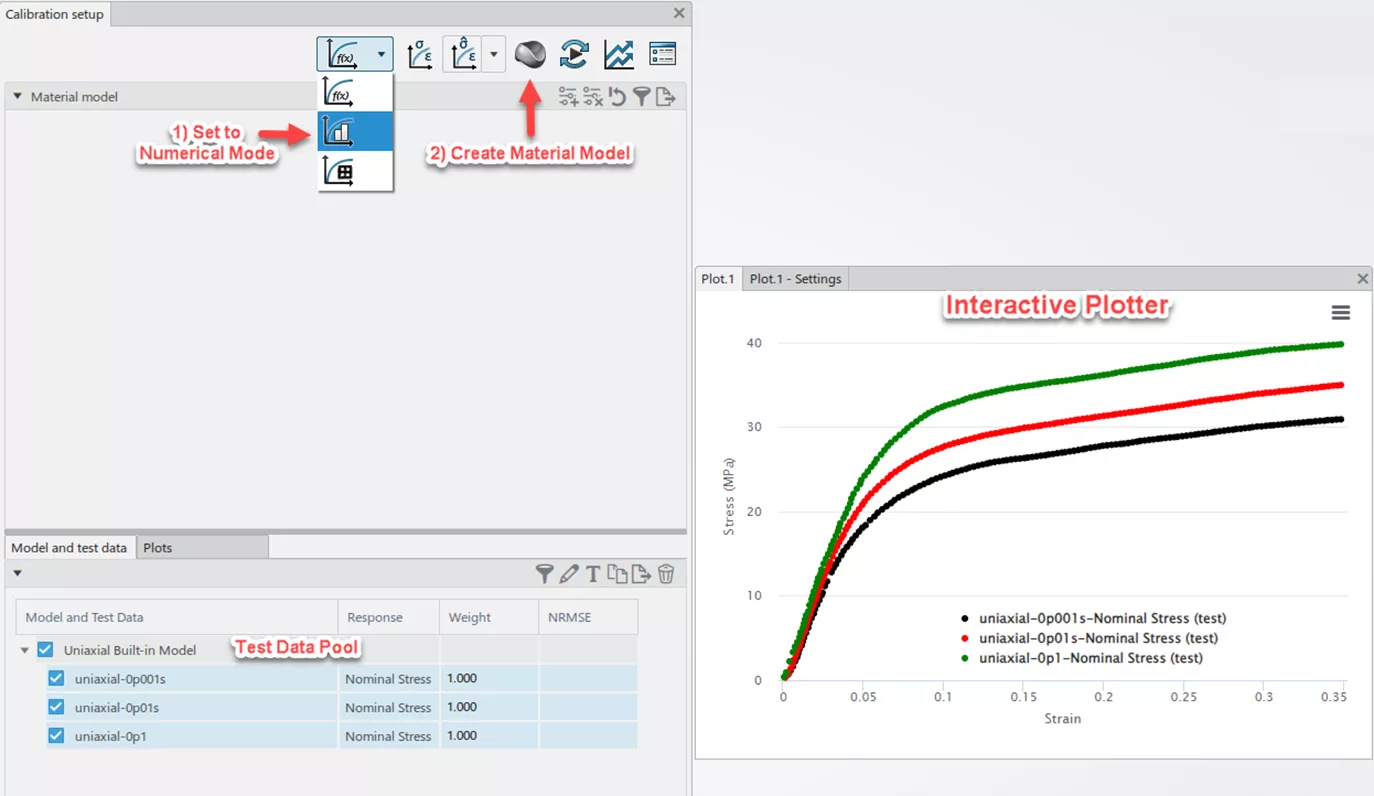

Maintenant, avec les trois courbes de données de test importées dans l'application d'étalonnage des matériaux, la boîte de dialogue principale devrait ressembler à ce qui suit :

Au bas de l'écran se trouve le bassin de données d'essai, organisé par mode de déformation. Comme j'ai seulement inclus les données de traction uniaxiale, j'ai seulement une section. Les données d'essai à prendre en compte lors de l'étalonnage sont surlignées en bleu et la case positive est cochée à gauche. À droite de l'image se trouve une vue du traceur interactif montrant les trois courbes dans leur forme contrainte-déformation réelle.

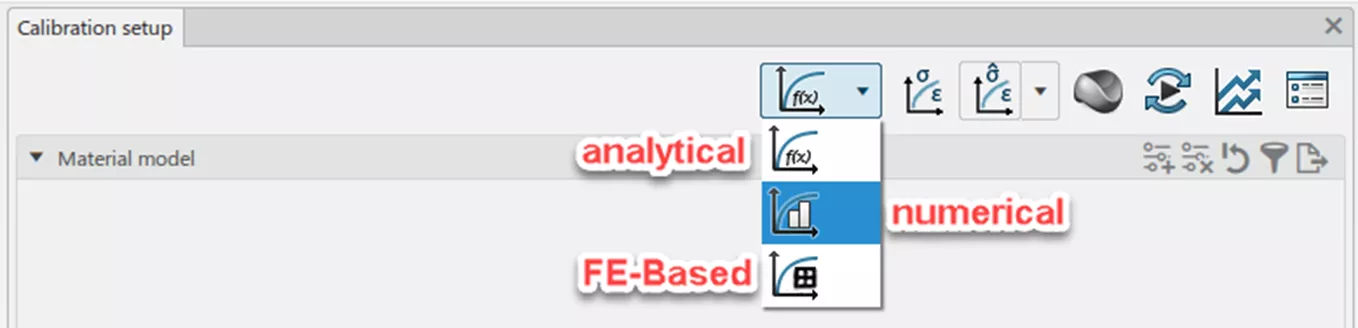

À ce stade, examinons les routines d'étalonnage disponibles. Le premier choix consiste à sélectionner un mode d'étalonnage qui influencera à la fois les modèles de matériaux disponibles et la vitesse globale de l'étalonnage.

Mode analytique s'applique uniquement aux matériaux hyperélastiques et hypermoussés ; cependant, c'est le plus rapide des trois car il implique la résolution d'un ensemble optimal de paramètres de matériau basé sur la dérivée analytique de la fonction de potentiel d'énergie de déformation associée au modèle de matériau choisi.

Le mode suivant, et le plus couramment utilisé, est le Mode numérique. Dans ce mode, nous interfaçons directement avec les sous-routines matérielles de Abaqus/Standard, transmettant les valeurs des paramètres actuels du modèle et recevant une courbe contrainte-déformation de réponse. Cette boucle d'entrée-réponse est ensuite utilisée conjointement avec un algorithme d'optimisation multivarié choisi (Hooke-Jeeves, Gradient conjugué, Essaim de particules, etc.). Le mode numérique est une méthode d'optimisation efficace en termes de calcul, permettant potentiellement des centaines d'évaluations de paramètres en quelques secondes. Bien que pas aussi rapide que le mode analytique, la prise en charge d'un plus large éventail de modèles de matériaux fait du mode numérique le plus polyvalent des trois.

Le mode final est Mode basé sur les éléments finis, où, plutôt que de s'interfacer uniquement avec la sous-routine matérielle d'Abaqus/Standard, une simulation complète est effectuée lors de chaque évaluation de paramètre. Chaque évaluation de paramètre est basée sur un ensemble d'entrées Abaqus fourni par l'utilisateur (*.inp) ou un3DEXPÉRIENCEZ un objet de simulation physique précédemment créé. Le mode basé sur les éléments finis permet de recréer la géométrie d'essai, ainsi que d'étalonner les paramètres des matériaux par rapport aux relations cinématiques (force-déplacement) plutôt qu'à la seule contrainte-déformation. Cela rend le mode basé sur les éléments finis le plus flexible des trois modes en termes de modèles physiques et de matériaux pouvant être représentés ; cependant, chaque évaluation de paramètre nécessitera une exécution complète de la simulation. Cela mène alors aux temps d'exécution les plus longs afin de trouver un ensemble optimal de paramètres de matériaux.

Pour notre exemple, je vais m'en tenir au mode numérique général et sélectionner l'option permettant de créer un modèle de matériau. L'image suivante donne un aperçu des nombreux modèles de matériaux disponibles pour l'étalonnage en mode numérique.

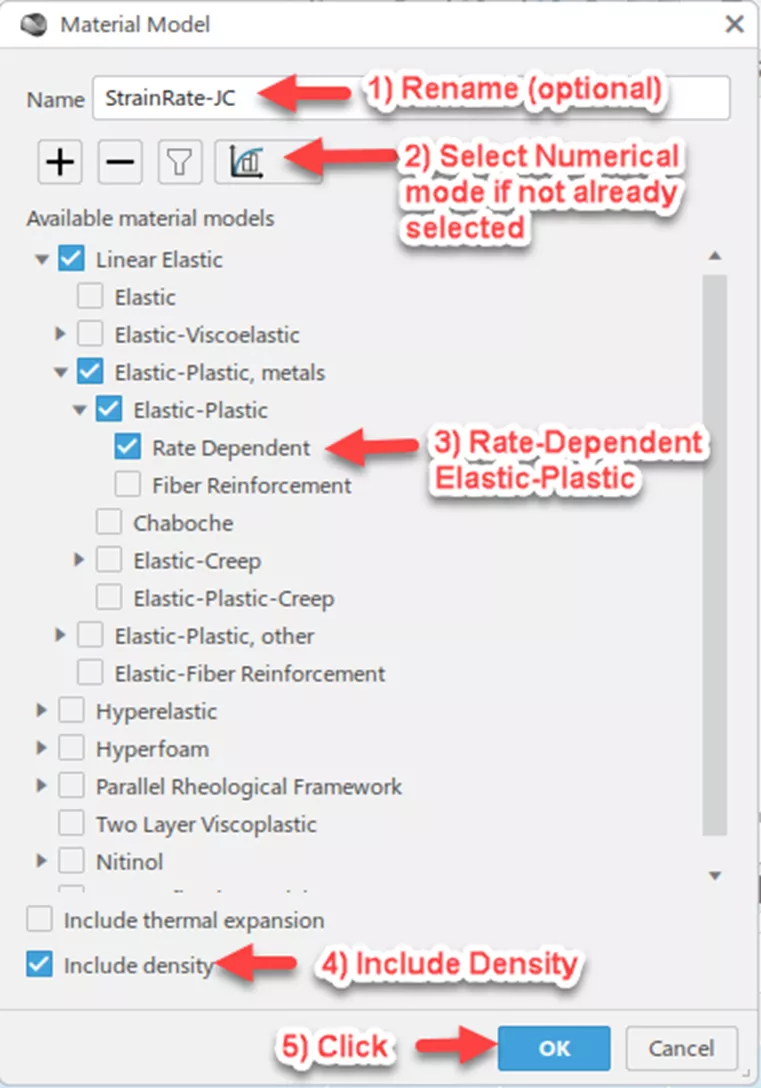

Pour configurer le modèle de matériau pour l'étalonnage, je commence par donner un nom au matériau obtenu. Ensuite, je sélectionne le mode numérique si ce n'est pas déjà fait. Ensuite, pour un modèle Johnson-Cook dépendant du débit, je développe les options de l'arborescence du modèle. Élastique linéaire Élastoplastique, métaux Plastique élastique, et sélectionnez Dépend du tauxFinalement, comme j'utiliserai cette carte de matériau dans un test de chute Abaqus/Explicit, je devrai tenir compte de la masse volumique. Cela n'influencera pas l'étalonnage du modèle Johnson-Cook, mais sera nécessaire lors de son exportation ultérieure. Finalement, cliquez sur OK pour créer le modèle de matériau.

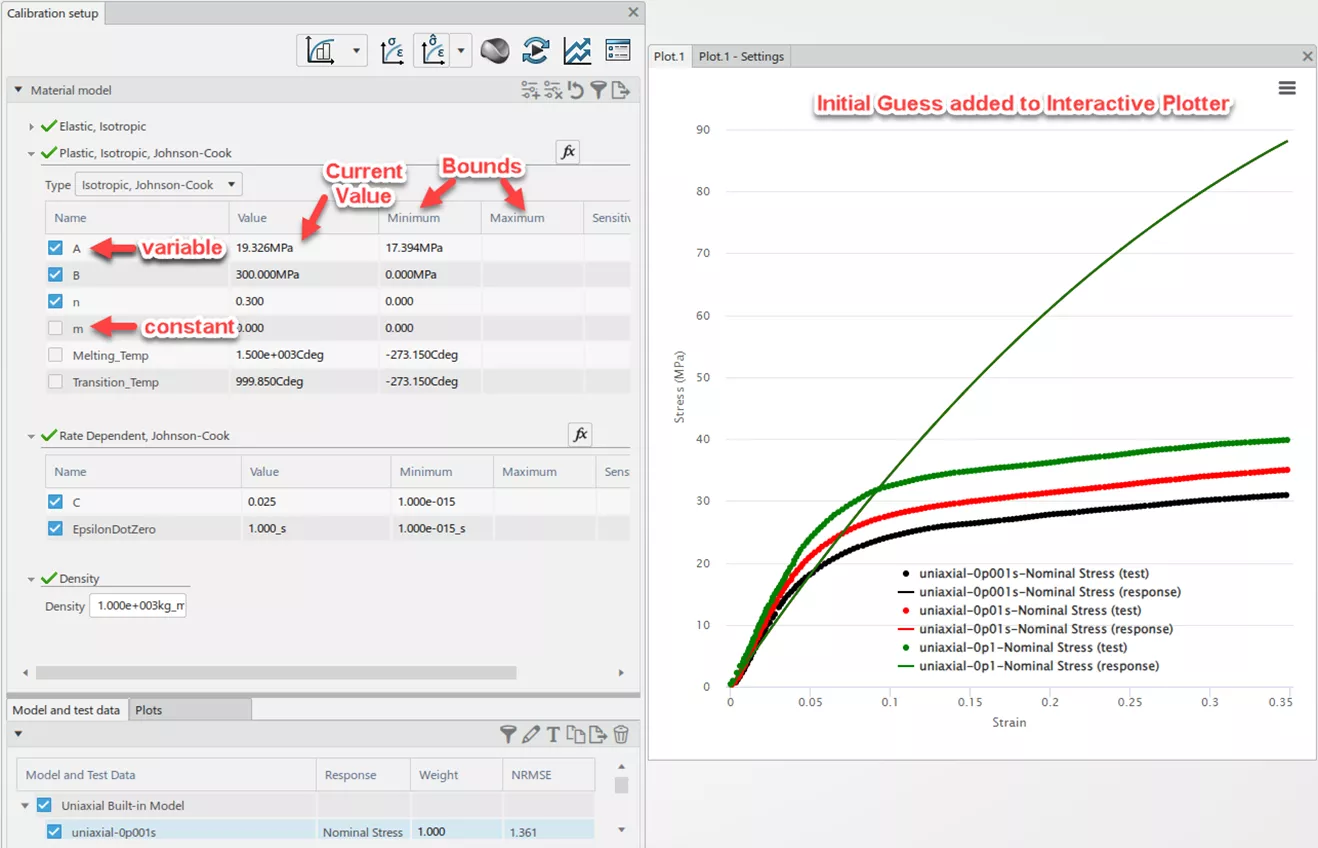

La page de configuration de l'étalonnage devrait ressembler à l'image ci-dessus. Pour commencer, l'application d'étalonnage des matériaux fournit une estimation initiale des paramètres du matériau et affiche le résultat sur le traceur interactif. Dans ce cas, l'estimation initiale du paramètre B La valeur semble trop élevée. Pour indiquer qu'une valeur doit être modifiée et optimisée, l'utilisateur doit cocher la case dans la colonne correspondant au nom du paramètre. Si la case est vide, le paramètre sera maintenu constant tout au long de l'optimisation.

À ce stade, il peut être utile de modifier les valeurs dans le Valeur colonne afin d'observer l'effet de chaque paramètre sur la courbe résultante. Cela peut donner à l'utilisateur un aperçu des limites appropriées pour chaque paramètre, ainsi que de ce qui constituerait une valeur initiale raisonnable pour l'optimisation. De nombreux optimiseurs multivariés basés sur le gradient ont tendance à trouver des minimums localisés dans l'espace des paramètres, plutôt que le minimum global. Dans ce cas, la valeur initiale de l'optimisation peut influencer les performances de l'optimiseur et sa capacité à trouver une solution raisonnable.

Dans l’image suivante, notez les limites de chaque paramètre qui ont été spécifiés, ainsi que les paramètres qui ont été activés pour l’exécution d’étalonnage.

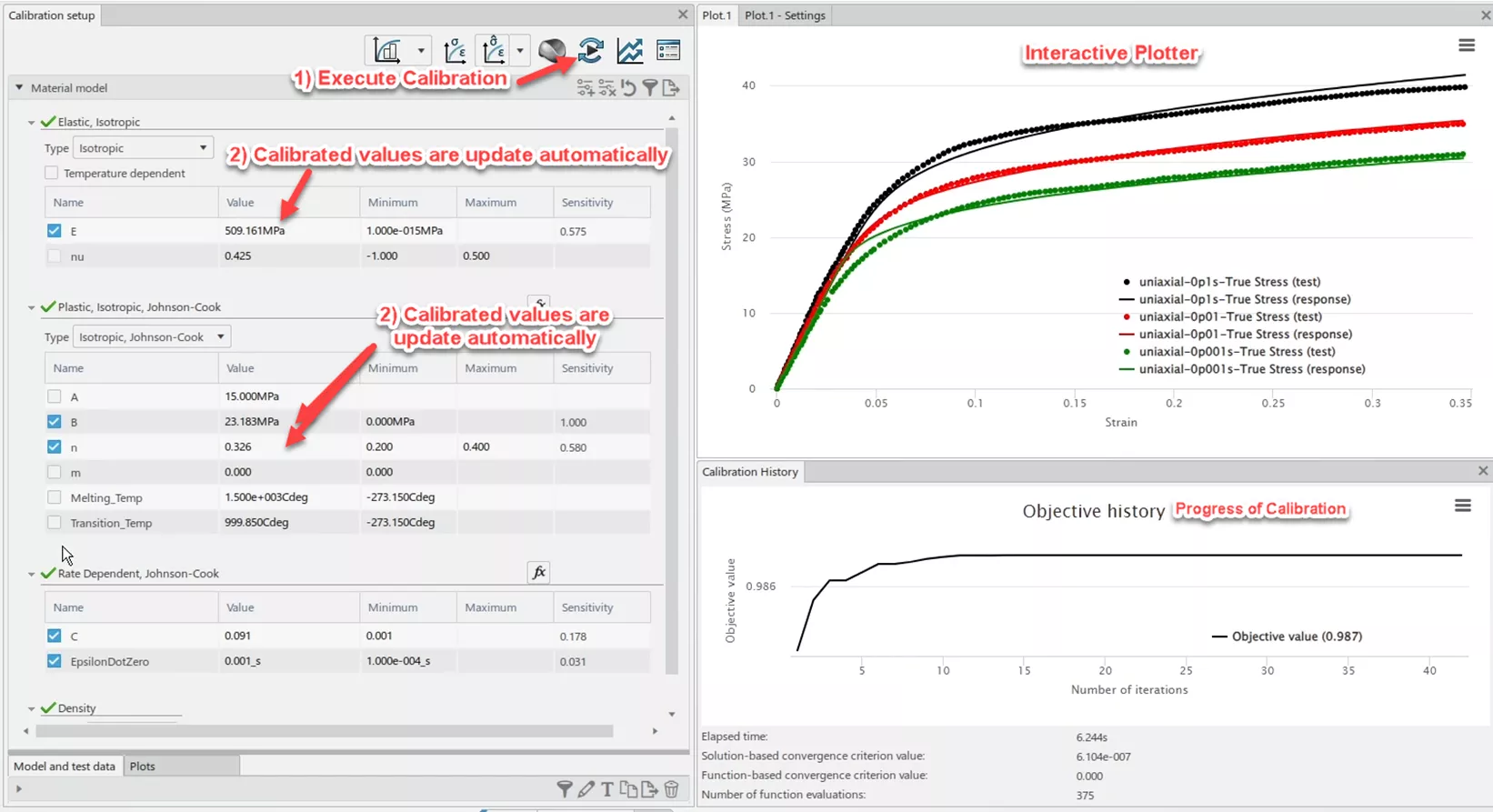

Pour cet étalonnage, l'application Material Calibration modifie les valeurs de E, B, n, C, et EpsilonDotZero afin de parcourir l'espace des paramètres. Un coefficient de détermination (R2) a été utilisé pour évaluer la précision de chaque évaluation par rapport aux données de test. Ainsi, l'algorithme d'optimisation choisi (Nelder-Mead) recherche un ensemble de paramètres maximisant la valeur objective, une valeur de 1,00 indiquant un ajustement parfait.

Cet étalonnage a duré environ 6 secondes et a permis d'obtenir un ensemble de paramètres pour le modèle Johnson-Cook présentant une valeur R2 de 0,987 par rapport aux trois courbes du bassin de données. D'un point de vue qualitatif, les courbes de réponse continues du traceur interactif de l'image précédente suivent généralement le comportement du nuage de points des données d'essai. Il existe une certaine divergence dans l'ensemble de données de très faible vitesse de déformation autour de la limite d'élasticité ; cependant, étant donné que nous cherchons à recréer un scénario d'impact, les données de vitesse de déformation plus élevée seront plus influentes.

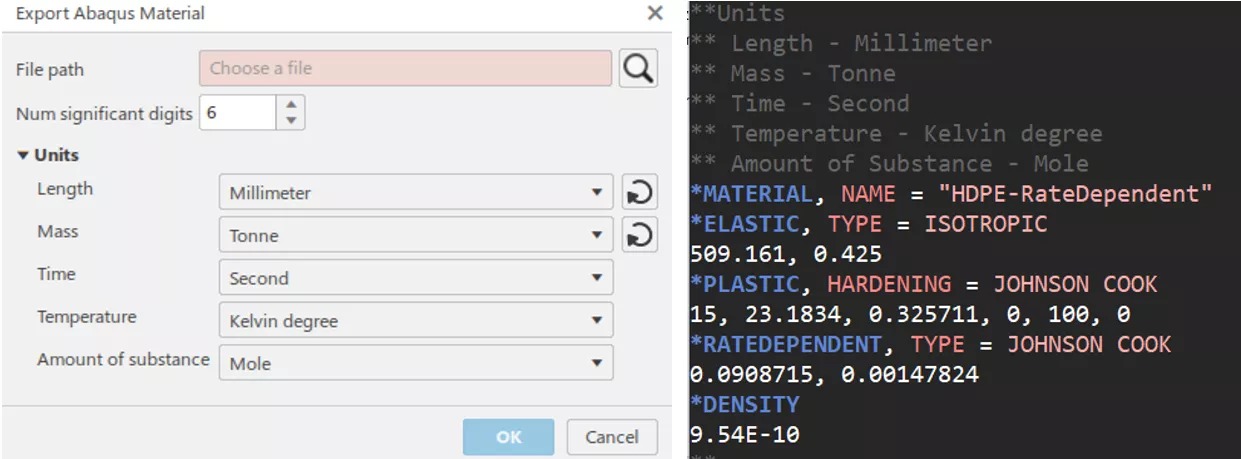

Après avoir effectué l'étalonnage et évalué l'ajustement obtenu, nous pouvons maintenant exporter le modèle de matériau. Si vous prévoyez de créer votre simulation sur la plateforme 3DExperience à l'aide des rôles d'analyse structurelle (SSU ou SYE), vous pouvez enregistrer le modèle directement dans la base de données de matériaux de votre client. Si vous utilisez le produit Abaqus/Explicit, vous pouvez aussi exporter une carte de matériau vers votre machine dans le système d'unités de votre choix.

Réflexions finales

Cet exemple illustre l'importance d'essais de matériaux et de développement de modèles de matériaux adéquats. L'utilisation simple de propriétés de matériaux génériques et moyennes provenant d'une fiche technique peut entraîner des écarts importants dans la capacité de votre simulation à représenter un scénario réel. Pour tirer le meilleur parti de votre logiciel de simulation, vous devez effectuer des tests de matériaux représentatifs de votre produit, de son historique de fabrication et des facteurs environnementaux qui influencent ses propriétés.

Ce flux de travail a montré comment traduire facilement les données d'essais de matériaux recueillies sous une forme exploitable dans votre simulation physique. Cependant, il n'existe pas d'approche universelle pour la modélisation des matériaux, et chaque modèle présente ses forces, ses hypothèses et ses limites. Le modèle Johnson-Cook utilisé dans cette démonstration a été principalement choisi pour son faible nombre de paramètres et sa relative simplicité d'équation. La véritable puissance de l'application 3DEXPERIENCE Material Calibration pour les analystes réside dans la possibilité de comparer rapidement les performances relatives de plusieurs modèles de matériaux similaires. La lecture de la documentation pour comprendre les hypothèses associées à un modèle de matériau est toujours recommandée, mais la visualisation de la courbe contrainte-déformation mise à jour en temps réel peut aider à développer l'intuition nécessaire pour identifier le modèle le plus adapté à votre matériau.

Si ce type de discussion vous intéresse, ou si vous souhaitez en savoir plus sur l’application Material Calibration, l’une des meilleures ressources se trouve dans le Page Wiki de la communauté SIMULIA (connexion 3DS requise).

Articles connexes

Simplifier l'ingénierie : le nouveau modèle de licence unifié de SIMULIA

Introduction aux composites connectés à la CAO FEA : une révolution pour la conception de composites

Amélioration de la conception des connecteurs pour véhicules électriques grâce à Abaqus FEA

Comment exécuter des simulations Abaqus sur le nuage avec la plateforme 3DEXPERIENCE

À propos de Thomas Schlitt

Thomas Schlitt est spécialiste en simulation chez GoEngineer et il est passionné par la compréhension des principes physiques qui régissent les systèmes de notre monde. Il utilise principalement les outils de simulation avancés de la plateforme 3DEXPERIENCE dans ses opportunités de consultation en simulation. Avant d'adopter la plateforme 3DEXPERIENCE, il disposait d'environ 5 ans d'expérience avec Abaqus et l'analyse par éléments finis.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.