Réparation de microphones à l'aide de l'impression 3D et de SOLIDWORKS

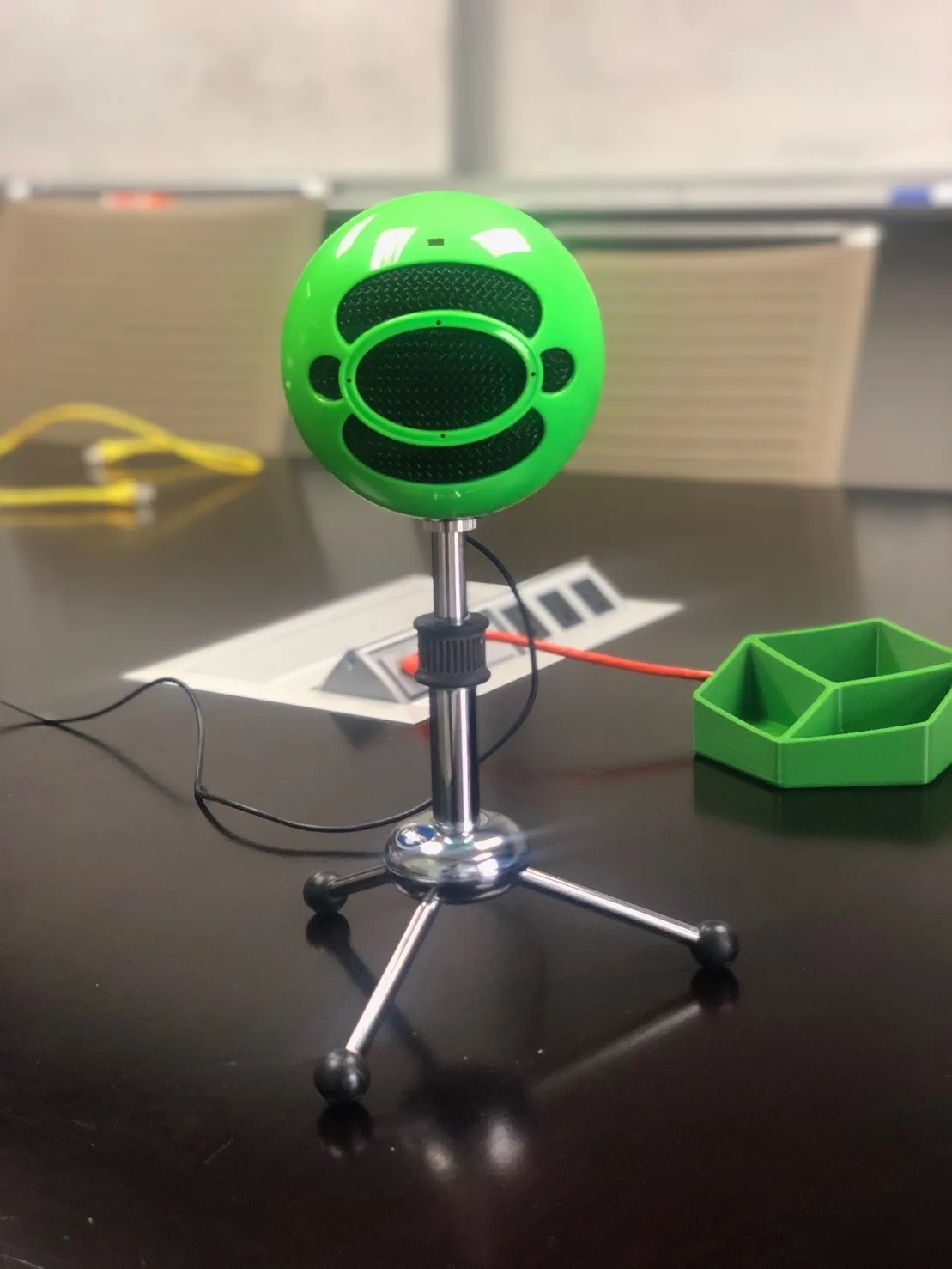

Après une longue utilisation, le microphone bleu qu'on utilise pour créer tous nos merveilleux contenus vidéo était en mauvais état. Le collier fileté utilisé pour maintenir le microphone à une hauteur particulière a subi une défaillance catastrophique. Cette connexion fonctionne comme un raccord à compression avec un manchon inséré. Bien que ce type de raccord soit très robuste et couramment utilisé pour les applications qui nécessitent une connexion solide, le matériau du collier d'origine n'a pas résisté aux contraintes.

Article connexe :Faisabilité des trous filetés pour le prototypage rapide

L'image ci-dessous montre comment les charges causées par le serrage du manchon ont causé la fissuration et la rupture du modèle. Plusieurs améliorations auraient pu être apportées à cette pièce : augmentation de l'épaisseur de la paroi et utilisation d'un matériau plus résistant.

Nous pourrions atteindre ces deux objectifs en créant une conception de modèle robuste avecSOLIDWORKS, et une imprimante 3D Stratasys haute performance.

Visualisez la création

Avant de commencer la modélisation dans SOLIDWORKS, j'aime visualiser la création de la pièce : quelles fonctions créer en premier, puis en second, et ainsi de suite. Ça fait toujours gagner du temps.

Une fois les dimensions, telles que le diamètre et la longueur, déterminées, la principale caractéristique de cette pièce est son filetage très fin. J'ai donc opté pour la fonctionnalité Filetage de SOLIDWORKS, qui permet aux concepteurs de créer des filetages rapidement et sans difficulté.

J'ai appeléMicrophones bleus pour savoir quel fil a été utilisé pour ce modèle particulier, craignant le pire. Après avoir discuté avec leur support technique, il s'avère qu'il s'agit d'un fil très courant et largement utilisé dans l'industrie audio/vidéo… 5/8-27.

Il s'agit d'un profil de filetage encore peu courant, non inclus dans les profils par défaut fournis par SOLIDWORKS. Ce n'est pas un problème : on peut facilement l'ajouter à la bibliothèque de fonctions de filetage « Taraud en pouces », qui contient tous les profils de filetage existants.

Article connexe :Filetage ou pas ? Hyperthreading et performances de SOLIDWORKS

Profils de filetage

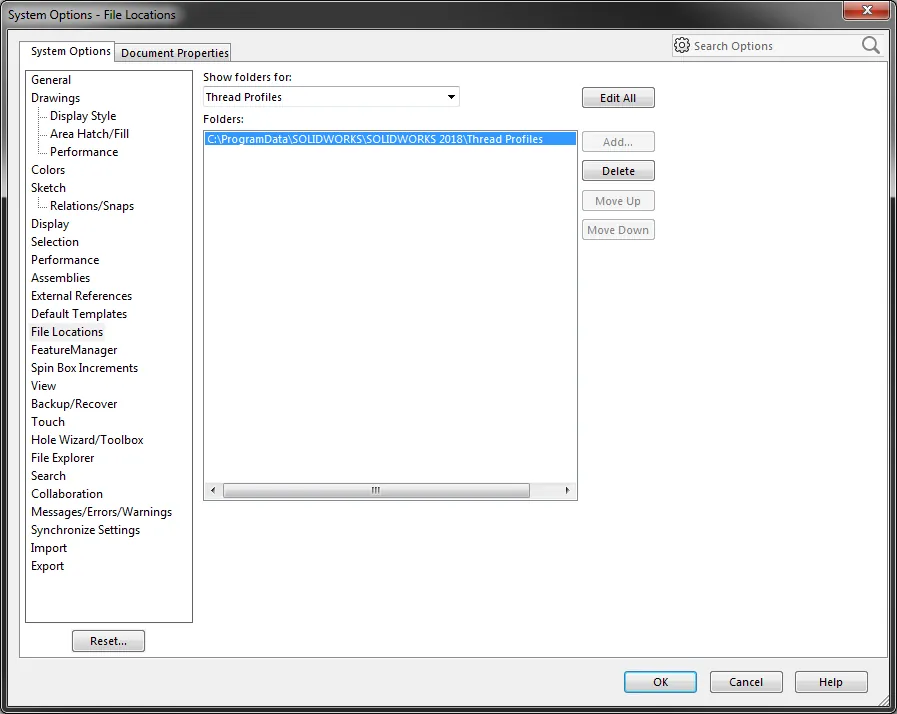

Pour ajouter ce profil, on doit d'abord localiser l'emplacement des profils de filetage. Dans les options Système (Outils -> Options), cliquez sur « Emplacements des fichiers », puis utilisez le menu déroulant pour sélectionner « Profils de filetage ». Ensuite, accédez à ce dossier dans l'Explorateur de fichiers Windows ou via la boîte de dialogue d'ouverture de fichier SOLIDWORKS et ouvrez le type de filetage approprié, dans ce cas, le fichier « Inch Tap.SLDLFP ».

Voici les informations concernant le filetage 5/8-27 nécessaire au profil de filetage dans SOLIDWORKS :

Pas : 0,0370 po

Angle de profil : 60 degrés

Hauteur du profil : 0,0231 po

Profilé (racine plate) : 0,0060 po

Après avoir ouvert ce fichier « Inch Tap.SLDLFP » dans SOLIDWORKS, j'ai ajouté une nouvelle configuration en copiant la configuration similaire 0.6250-18. J'ai ensuite modifié les dimensions pour qu'elles correspondent aux données de filetage ci-dessus et enregistré le fichier avec ces nouvelles informations.

Article connexe :Filetages cosmétiques manquants et comment les corriger dans SOLIDWORKS

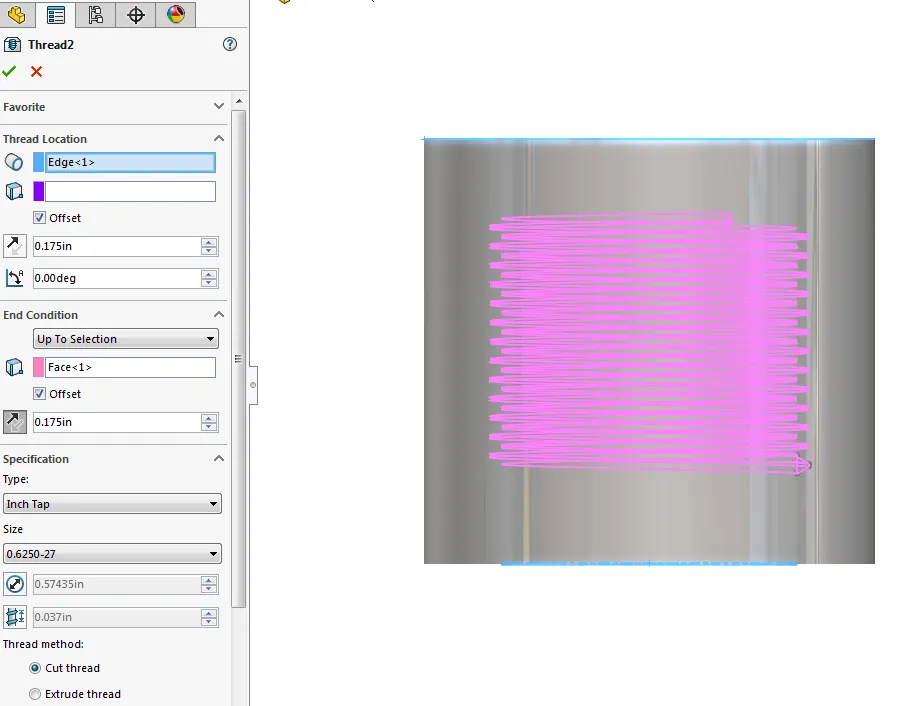

Fonctionnalité du fil

Avant de créer les filets dans SOLIDWORKS, vous devez avoir un trou existant. J'ai créé un trou de même diamètre que la taille du taraud pour ce filetage (et son diamètre mineur), soit environ 14 mm. À l'aide de la fonction de filetage dans SOLIDWORKS (Insertion -> Fonctions -> Filetage), ma nouvelle configuration apparaît dans le menu déroulant des tailles pour le type de filetage en pouces. J'ai spécifié l'arête de départ, le décalage de départ et le décalage de fin par rapport à la face inférieure. Assurez-vous d'utiliser la bonne méthode de filetage : Coupe ou Extrusion.

![]() Vidéo connexe : Comment utiliser la fonctionnalité Thread - Partie 1

Vidéo connexe : Comment utiliser la fonctionnalité Thread - Partie 1

Conception de fils et impression 3D

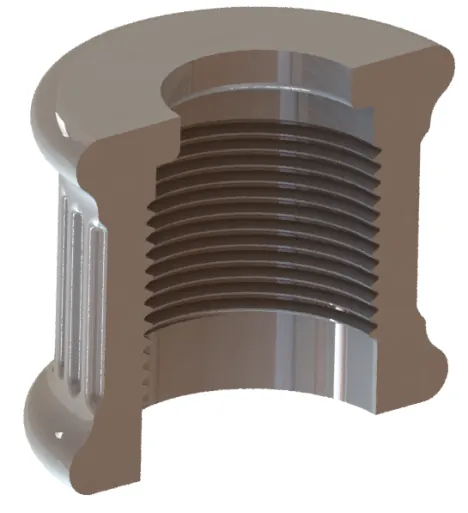

Voici la coupe transversale du modèle terminé, montrant les détails du filetage et de la géométrie, ainsi que l'augmentation de l'épaisseur des parois pour éviter que la même défaillance ne se reproduise. Un moletage similaire a également été ajouté à l'extérieur pour faciliter le filetage et le dévissage.

La dernière étape était d'imprimer le modèle et de le tester ! Nous avons choisi l'un de nosImprimantes 3D Stratasys PolyJetPour produire les meilleurs filetages. L'impression n'a pris qu'environ 45 minutes, soit le temps nécessaire pour recréer avec précision la géométrie de la pièce dans SOLIDWORKS. Nous étions convaincus qu'avec la fonction de filetage, la pièce fonctionnerait comme prévu… nous pouvons maintenant nous consacrer à la création de vidéos encore plus impressionnantes grâce à ce superbe microphone !

Plus d'astuces de conception et d'impression 3D

Impression en 3D du support de pédale d'accélérateur de la Corvette C4

Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Une version moderne d'un classique : la Telecaster imprimée en 3D

À propos de Benjamin Modic

Ben a grandi dans la région métropolitaine de Detroit et a étudié la technologie du génie mécanique à l'Université Ferris State. Il a commencé à utiliser SOLIDWORKS en 2010, alors qu'il était encore étudiant, après avoir rejoint le programme Formula SAE. Après l'obtention de son diplôme, il a travaillé comme ingénieur dans les industries de l'automobile, des articles de sport et du mobilier au Michigan. Ben a déménagé en Utah en 2015 pour rejoindre l'équipe de GoEngineer et s'est depuis concentré sur le soutien en simulation auprès de nos clients.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.