Impression 3D dans le secteur de la santé : redéfinir les résultats chirurgicaux

La médecine personnalisée est une approche émergente des soins de santé qui utilise le profil physique et génétique unique de chaque individu pour orienter les décisions en matière de prévention, de diagnostic et de traitement des maladies. Cette approche repose sur la compréhension que les gènes, l'environnement et le mode de vie de chaque personne peuvent influencer son risque de développer une maladie et sa réponse au traitement.

L'essor de la médecine personnalisée a été stimulé par plusieurs avancées technologiques, notamment :

- Le séquençage du génome humain

- Développement de nouveaux tests diagnostiques

- Développement de nouvelles thérapies

- Progrès en intelligence artificielle

- La maturation continue de la fabrication additive (FA)

L'impression 3D dans la planification des soins de santé et de la chirurgie

La fabrication additive, aussi connue sous le nom de Impression 3D, est une technologie transformatrice qui permet de créer des objets 3D complexes par superposition de matériaux à partir de fichiers de conception numériques. Les fichiers numériques relatifs à l'état d'un patient peuvent être générés à partir de données obtenues grâce à des technologies d'imagerie diagnostique médicale, comme l'IRM et le scanner.

Figure 1 : Un technicien médical effectuant une tomodensitométrie sur un patient

L'impression 3D est en voie d'aider les cliniciens, les chercheurs et les fabricants de dispositifs médicaux à façonner l'avenir de la médecine personnalisée en ayant un impact positif direct sur les résultats des patients.

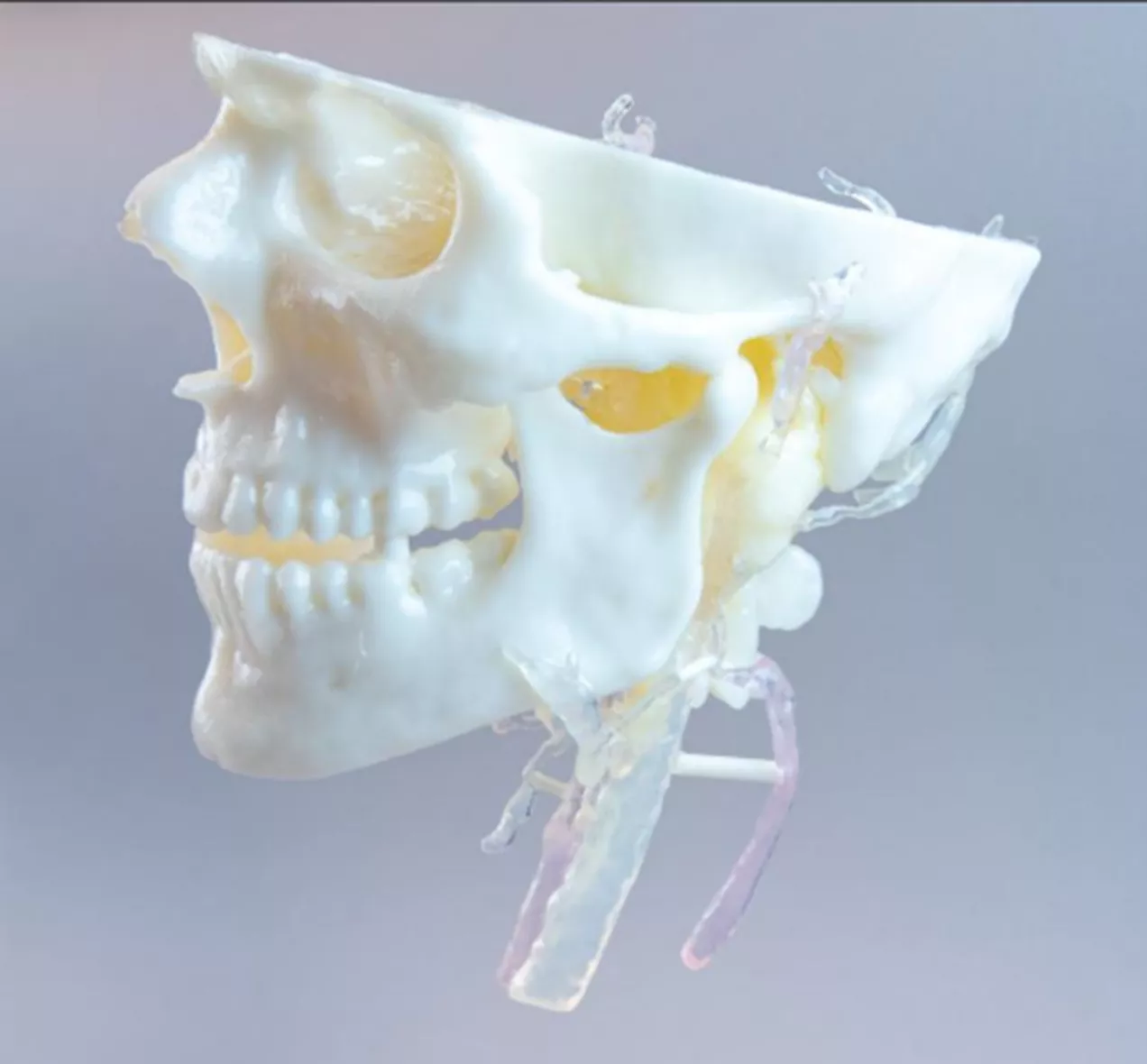

Une application révolutionnaire de l'impression 3D dans le secteur de la santé est la production rapide de modèles de planification chirurgicale très réalistes, basés sur les scanneurs diagnostiques d'un patient. Ces modèles peuvent être produits pour reproduire les caractéristiques visuelles et dimensionnelles des tissus, organes et os d'un patient spécifique, mais aussi la sensation ressentie lors de la découpe ou de la suture par le chirurgien au bloc opératoire.

Au lieu de se limiter à des images 2D, les modèles de planification chirurgicale imprimés en 3D offrent aux professionnels de la santé et à leurs patients un véritable saut dans la troisième dimension. Ces répliques saisissantes de l'anatomie d'un patient mettent en lumière des complexités cachées, éclairent les relations complexes entre les organes et révèlent la pathologie qui se cache sous la surface.

Cette clarté retrouvée permet aux chirurgiens de prendre des décisions éclairées avec une confiance inégalée, ouvrant la voie à une meilleure communication avec les patients et leurs familles. Mais les avantages vont bien au-delà d'une meilleure compréhension.

Les modèles de planification chirurgicale deviennent des architectes de l'efficacité. En anticipant les défis et en traçant le chemin optimal à travers les subtilités de l'anatomie, ils permettent de gagner de précieuses minutes au bloc opératoire. Ils constituent un terrain d'entraînement précieux, permettant à l'équipe chirurgicale de répéter la chorégraphie de l'intervention et d'affiner sa technique avant la représentation réelle. Cette pratique préopératoire immersive favorise un travail d'équipe fluide au sein des équipes multidisciplinaires, garantissant une parfaite harmonie entre tous le jour J.

Cependant, cette étape va au-delà des interventions chirurgicales individuelles. Les modèles de planification ouvrent la voie à la médecine personnalisée. Les médecins peuvent les utiliser en collaboration avec des ingénieurs biomécaniciens pour concevoir des implants ou des instruments sur mesure, méticuleusement conçus pour s'adapter à l'anatomie unique du patient. Ce niveau de précision peut révolutionner les résultats chirurgicaux, favorisant une guérison plus rapide et une meilleure qualité de vie.

Les modèles de planification chirurgicale ne sont pas de simples outils ; ils ouvrent la voie à un avenir meilleur pour la chirurgie. Un avenir où la connaissance éclaire la voie, où l'efficacité règne en maître et où des solutions personnalisées permettent d'obtenir des résultats optimaux pour chaque patient.

Figure 2 : Un chirurgien utilise un modèle de cœur imprimé en 3D pour tester une réparation de la valvule mitrale avant de traiter le patient

Données et conception : transformer les images médicales en réalité 3D

L’un des obstacles à l’adoption de modèles de planification chirurgicale imprimés en 3D est que les établissements de santé doivent trouver et financer la « segmentation » rapide des données recueillies à partir des examens d’imagerie médicale.

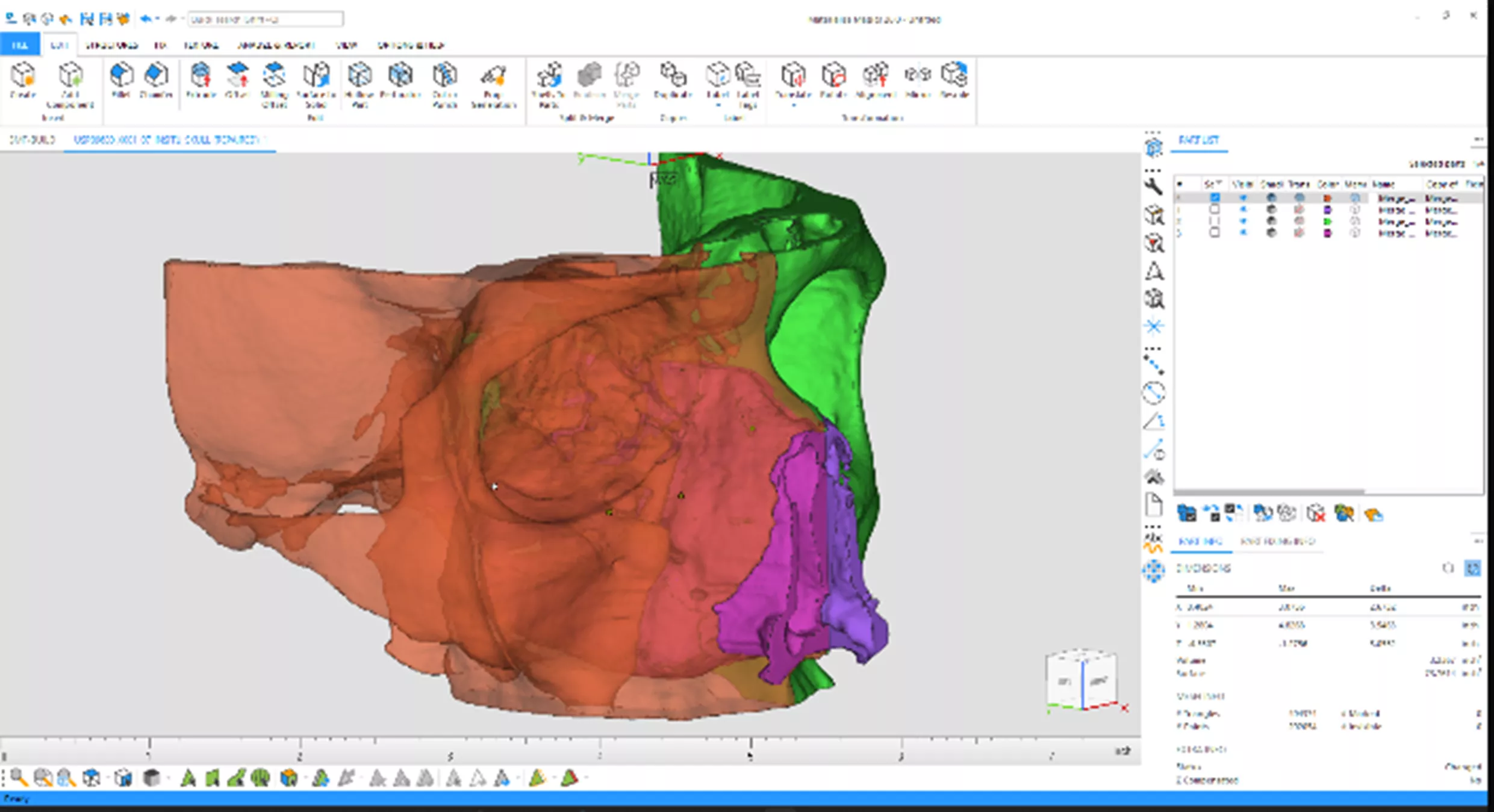

La segmentation consiste à transformer des données DICOM en modèles 3D. DICOM (imagerie numérique et communication numérique) est le format standard de stockage et de transmission des données d'imagerie médicale. La segmentation implique l'utilisation de logiciels sophistiqués pour aider les cliniciens à identifier et à délimiter des structures anatomiques ou des régions d'intérêt spécifiques dans les images médicales.

Figure 3 : Grâce à l'impression 3D, les médecins et leurs patients n'auront plus à déchiffrer des images cryptiques

Les logiciels de segmentation permettent aux spécialistes de l'imagerie médicale d'isoler des composants ou des zones individuelles, comme des organes, des tumeurs ou des vaisseaux sanguins, dans des ensembles de données DICOM, grâce à une analyse de densité tissulaire différentielle. Une fois segmentées, ces régions peuvent être combinées pour créer des représentations ou des modèles 3D détaillés à diverses fins, notamment la planification chirurgicale, le diagnostic ou la recherche.

Lors de la conversion de ces données en modèles 3D pour la fabrication additive, une segmentation précise est essentielle pour s'assurer que les modèles obtenus reflètent fidèlement l'anatomie du patient. De plus, les modèles devront ensuite être traités par un technicien expérimenté à l'aide d'un logiciel de manipulation de données et d'applications de préparation de fabrication afin qu'ils présentent correctement les informations attendues.

Figure 4 : Un modèle de crâne imprimé en 3D PolyJet affichant l'étendue d'une tumeur

Le rôle d'Axial3D : démocratiser la médecine personnalisée

Axial3D, dont le siège social est à Belfast, en Irlande du Nord, est une entreprise de technologie médicale qui fournit des services de segmentation et d'impression 3D infonuagiques pour le secteur de la santé avec des clients dans plus de 30 pays.

Les fondateurs de l'entreprise, Daniel Crawford et Roger Johnston, ont eu l'idée de créer Axial3D parce qu'ils ont perçu le potentiel de la fabrication additive pour révolutionner les soins de santé. Ils étaient convaincus qu'en rendant les modèles et les images 3D spécifiques aux patients plus accessibles, ils pourraient améliorer la qualité des soins.

Figure 5 : Modèle de tumeur du glomus jugulaire imprimé en 3D par PolyJet

Axial3D est depuis devenu l'un des principaux fournisseurs de services de segmentation et d'impression 3D infonuagiques pour le secteur de la santé et a contribué à améliorer les soins de milliers de patients.

En 2021, Axial3D a été acquis par Stratasys, un fournisseur de premier plan de solutions de fabrication additive. Cette acquisition a permis à Axial3D d'accélérer sa croissance et d'atteindre encore plus de patients.

Services d'Axial3D

Axial3D offre une gamme de services qui peuvent contribuer à améliorer les soins aux patients, notamment :

- Conversion DICOM en 3DAxial3D peut convertir des images médicales du format DICOM vers différents formats de modèles 3D utilisés par les imprimantes 3D. Cela permet aux professionnels de la santé de créer des modèles 3D spécifiques à chaque patient, utilisables pour la planification des interventions chirurgicales, la formation des chirurgiens et le développement de nouveaux dispositifs médicaux.

- Traitement d'images médicalesAxial3D améliore la qualité des images médicales en éliminant le bruit et les artefacts. Cela facilite l'identification des caractéristiques des images, améliorant ainsi la précision du diagnostic et du traitement.

- Analyse des donnéesAxial3D peut analyser des données médicales, comme des données génétiques et des renseignements sur le mode de vie. Cela peut aider à identifier les facteurs de risque potentiels et les options de traitement.

- Conception de dispositifs médicauxAxial3D peut vous aider à concevoir et à fabriquer des dispositifs et implants médicaux personnalisés. Cela permet de s'assurer que les appareils sont adaptés aux besoins du patient.

Utilisation d'Axial 3D : des pixels au plastique

En tant qu'ingénieur d'applications en fabrication additive chez GoEngineer, je me suis orienté vers les applications médicales et dentaires. Il y a quelques années, cet intérêt m'a amené à apprendre à utiliser un logiciel de segmentation pour transformer des données DICOM en modèles 3D imprimables.

Figure 6 : (De gauche à droite) Un scanneur segmenté du crâne d’un nourrisson et un modèle 3D imprimé généré à partir des données (segmenté, conçu et imprimé par l’auteur)

Un collègue m'a contacté récemment pour me demander de l'aide pour un projet relatif aux données DICOM. Son chirurgien a subi une tomodensitométrie crânienne lors de la phase préparatoire de sa chirurgie maxillo-faciale programmée.

C'était une excellente occasion de tester le service d'Axial3D pour convertir les données DICOM de mon collègue en modèle maxillo-facial. Le processus était simple : j'ai tout simplement téléchargé les fichiers DICOM sur la plateforme en ligne sécurisée d'Axial3D et, en quelques minutes, j'avais un aperçu numérique d'un modèle 3D de la partie faciale du crâne de mon collègue.

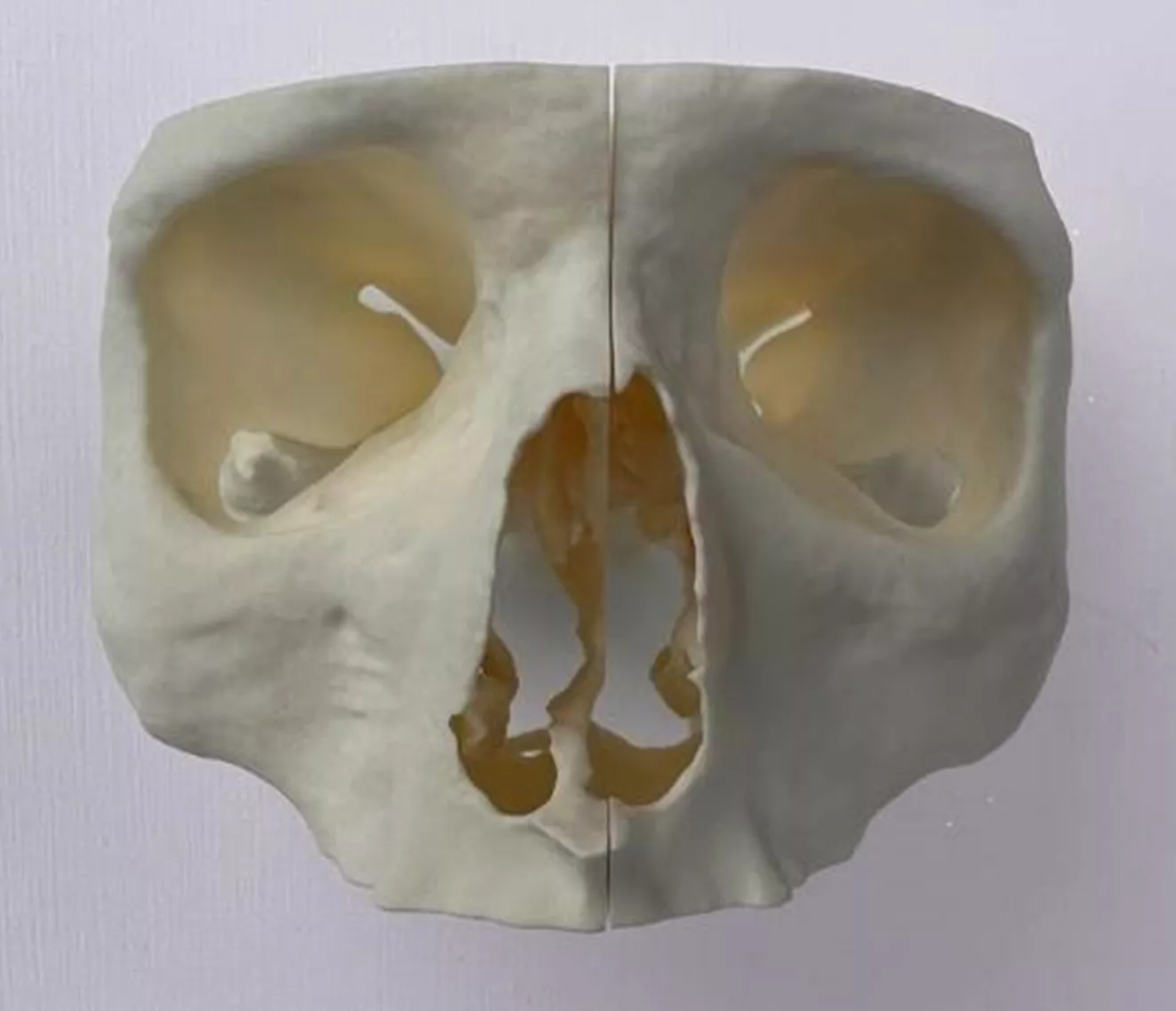

Le modèle était précis et très détaillé. J'ai pu voir tous les creux subtils des os, ainsi que les structures et les vides délicats des fosses nasales et des sinus. L'aperçu était superbe ; j'ai donc soumis le fichier pour conversion et, le lendemain, j'ai reçu un courriel contenant un lien vers mon modèle final !

Figure 7 : Après avoir téléchargé les données DICOM sur le site Web, j'ai pu voir la géométrie cible en quelques minutes

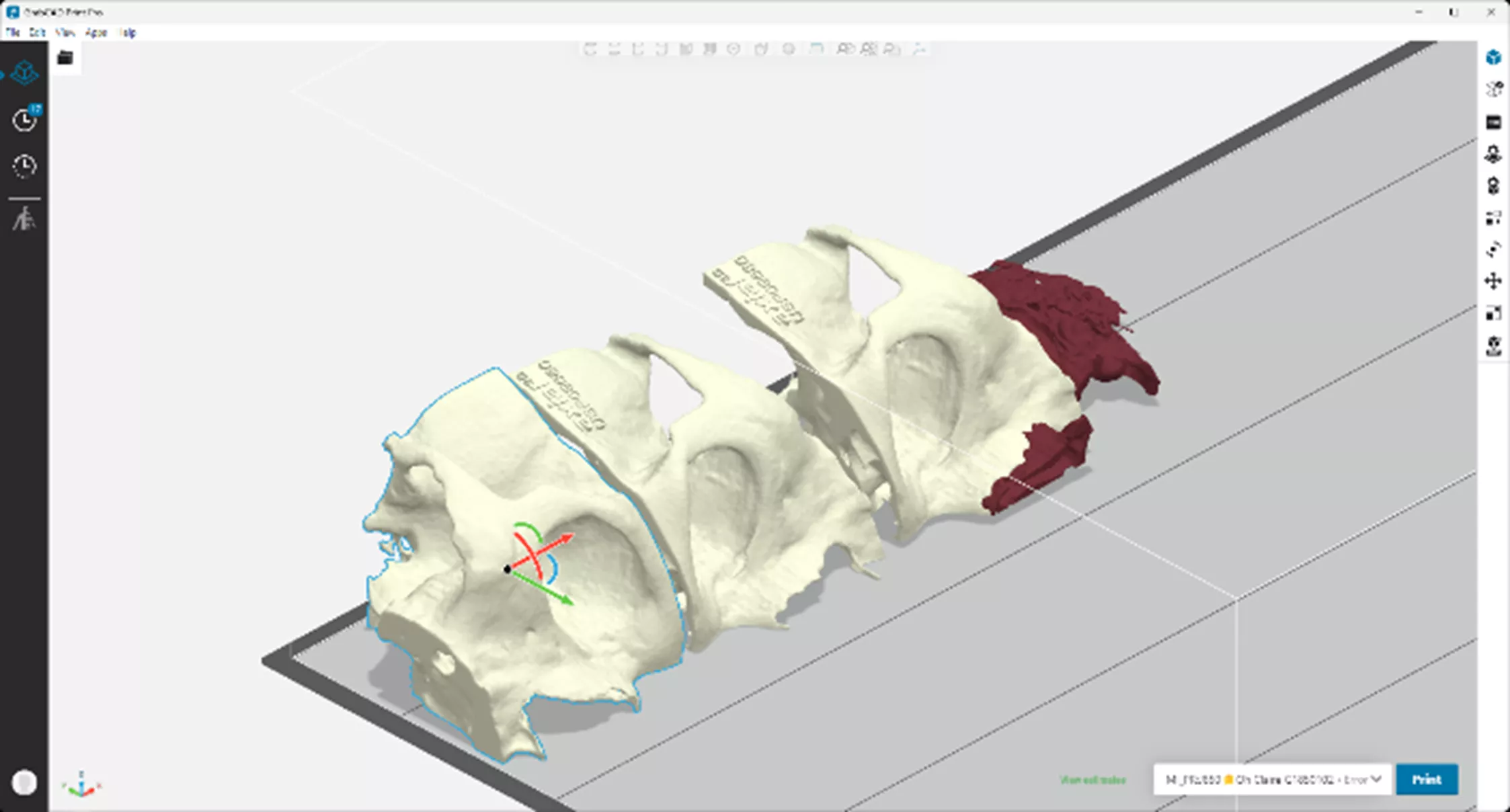

Le modèle était superbe, mais je voulais voir si Axial3D pouvait modifier son traitement. J'imagine que ce type de demandes est fréquent en milieu clinique. J'ai répondu à leur courriel en indiquant qu'il serait utile qu'ils ajoutent le cartilage et les cornets nasaux (le réseau en forme de coquille d'os, de vaisseaux et de tissus des voies nasales) au modèle sous forme de corps solide distinct, afin que je puisse leur attribuer différents matériaux lors de l'impression. Imprimante 3D Stratasys J850Le lendemain matin, j'ai reçu une réponse d'Axial3D et un nouveau fichier qui correspondait exactement à ce que j'avais demandé.

Figure 8 : La première impression de mon modèle maxillo-facial spécifique au patient provenant d'Axial3D et imprimé en 3D sur unStratasys J850 Prime

Personnalisation de modèles et impression 3D multi-matériaux PolyJet

Nous pouvons maintenant prendre le modèle fourni par Axial3D et utiliser diverses applications logicielles pour manipuler les données afin de les présenter de plusieurs manières.

Figure 9 : UtilisationMatérialiser la magie, J'ai subdivisé le modèle en différentes parties et créé des trous pour l'installation d'aimants afin de maintenir les deux moitiés ensemble

Figure 10 : Logiciel de préparation à la fabrication de Stratasys,GrabCAD Imprimer, m'a permis d'attribuer différentes propriétés matérielles aux différentes pièces, comme la couleur et la valeur côtière

Figure 11 : L’itération finale imprimée du modèle maxillo-facial de mon collègue

Figure 12 : Le modèle est divisé en deux pour exposer l'intérieur et est maintenu ensemble par des aimants

Figure 13 : Variantes supplémentaires imprimées en 3D des composants pour permettre différentes configurations de modèles

L'avenir du financement : les modèles imprimés en 3D deviendront-ils des équipements chirurgicaux standards ?

Bien que les modèles de planification chirurgicale imprimés en 3D offrent des avantages substantiels pour la prise en charge des patients, le remboursement par les assurances demeure un obstacle. Actuellement, les hôpitaux utilisent des codes CPT temporaires de catégorie III pour la facturation, ce qui, bien qu'autorisant la facturation, peut engendrer des frictions avec certaines compagnies d'assurance en raison de leur caractère non permanent.

En août 2023, l'Académie américaine des chirurgiens orthopédiques a plaidé en faveur du reclassement des codes en catégorie I, dans le but d'une adoption plus large et d'un remboursement plus fluide. La décision de l'Association médicale américaine est toujours attendue, mais l'augmentation des données et des efforts de sensibilisation laisse entrevoir un avenir prometteur pour cette technologie transformatrice dans le secteur de la santé.

Bien que la navigation dans les polices d’assurance reste cruciale, rester au courant des développements à venir aidera les hôpitaux à se préparer aux changements potentiels et à exploiter tout le potentiel de l’impression 3D pour améliorer les résultats des patients.

Déverrouiller l'avenir de l'impression 3D en chirurgie

L'avenir de l'adoption continue des modèles de planification chirurgicale imprimés en 3D est prometteur, mais il faudra des efforts continus de la part des cliniciens et des chercheurs travaillant ensemble pour recueillir les données nécessaires pour quantifier leur valeur positive pour les résultats des patients.

Heureusement, des entreprises comme GoEngineer, Stratasys et Axial3D sont là pour soutenir ces efforts. Si vous souhaitez en savoir plus sur l'impression 3D dans le secteur de la santé et des applications médicales, contacter GoEngineer aujourd'hui.

75 %Réduction des coûts de prototypage ⋅ 50 %Accélération du temps de développement

Téléchargez ce guide pour découvrir comment l’industrie médicale utilise la technologie d’impression 3D pour accélérer la mise en marché, optimiser la conception des produits, améliorer l’efficacité des coûts et réduire les risques de développement.

Plus de nouvelles sur l'impression 3D

Impression 3D médicale : solutions complètes et avancées pour les chirurgiens

Guide ultime de PolyJet : applications, avantages, historique et plus encore

Experts en impression 3D additive avec GoEngineer

EXPERIENCE la nouvelle imprimante 3D PolyJet multimatériaux Stratasys J850 Pro.

GrabCAD Print Pro : Améliorez l'efficacité et rationalisez les flux de travail

À propos de Richard Cromwell

Richard Cromwell est un ingénieur en applications de fabrication additive basé à Auburn Hills, MI, ayant récemment rejoint l'équipe en février 2020. Il est ingénieur en applications certifié par Stratasys et détient un diplôme en sciences technologiques avec une spécialisation en CAO du Oakland Community College à Auburn Hills. Avant de se plonger pleinement dans sa passion pour la fabrication additive et la modélisation CAO 3D, Richard a perfectionné ses compétences en conception mécanique, FAO et fabrication sur mesure en travaillant pendant plus d'une décennie comme artisan renommé, créant des mécanismes de piano sur mesure pour certains des instruments de musique les plus précieux au monde.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.