Introduction aux composites connectés à la CAO FEA : une révolution pour la conception de composites

La fonctionnalité d'analyse composite a longtemps été activée par de puissants solveurs tels queAbaqus, et l'outil principal de conception de composites estCATIA V5 (ou 3DEXPÉRIENCE CATIA). Les deux solutions sont des chefs de file de l'industrie, et l'avènement de la3DLa plateforme EXPERIENCE a permis de fusionner ces fonctionnalités en une solution unique pour une modélisation et une simulation (MODSIM) un flux de travail unifié pour tous vos besoins en matériaux composites. Cet article se concentre sur l'analyse des composites sur le3DPlateforme EXPÉRIENCEet est destiné à être un complément au blogue de conception de composites CATIA ici.

Pourquoi simuler des matériaux composites ?

Les composites sont parmi les matériaux les plus populaires dans presque tous les secteurs où la résistance et la légèreté sont essentielles, notamment l'aérospatiale, l'automobile, les biens de consommation et même le secteur médical. Pour innover dans ces domaines en constante évolution, le simple recours aux composites ne suffit pas. Les structures composites doivent être validées et leurs performances testées ; c'est là qu'intervient la simulation.

Le développement d'outillages ou de prototypes de structures composites est coûteux, ce qui rend la validation par essais destructifs beaucoup moins intéressante. Dans bien des cas, il est plus simple de simuler la structure dès le début de la phase de conception afin de réduire le recours aux essais physiques.

Pourquoi la simulation composite est-elle difficile ?

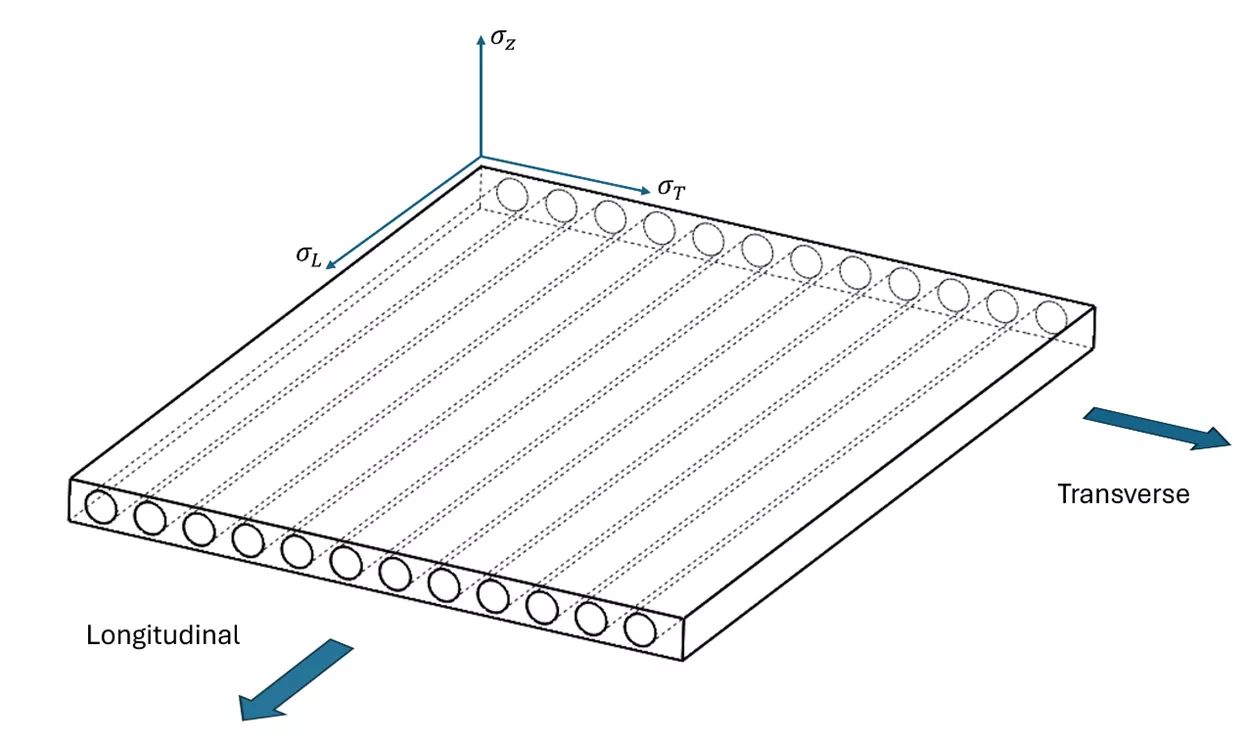

Les structures composites traditionnelles à couches ou à bandes unidirectionnelles sont de nature orthotrope ou anisotrope. Autrement dit, la rigidité du matériau varie selon les directions et peut aussi varier en traction et en compression.

Cela s'avère particulièrement difficile pour la simulation. La plupart des données matérielles pourAnalyse par éléments finis (FEA) est dérivé d'essais de traction uniaxiale où le matériau est étiré et la charge est mesurée en tandem avec la quantité de déformation du matériau. Cela génère une courbe contrainte-déformation qui peut être utilisée pour la simulation.

Dans le cas des composites, chaque conception possède son propre empilement de couches, ce qui signifie que chaque conception peut nécessiter au moins trois essais physiques distincts pour caractériser le matériau. Cela a traditionnellement rendu la caractérisation des matériaux des structures composites inaccessible à de nombreuses petites entreprises.

Ce blogue démontrera comment3DEXPÉRIENCE change ce paysage grâce à une puissante intégration de la conception et de l'analyse composites sous un même toit.

Les puissants outils d'analyse par éléments finis (FEA) comme Abaqus bénéficient d'une longue expérience en analyse composite précise. Ceci est rendu possible grâce à quelques technologies clés.

Tout d'abord, discutons de la partie la plus difficile de la modélisation tout structure composite - modélisation correcte du comportement du matériau.

Modélisation macroscopique des matériaux

Abaqus et 3DEXPÉRIENCE SIMULATION permettent un comportement totalement anisotrope du matériau à l'échelle macroscopique. Cela signifie que le matériau composite est modélisé comme un matériau homogène dont les propriétés de rigidité varient en fonction de la direction de la charge. Ces outils permettent à l'utilisateur de définir les propriétés du matériau composite dans l'outil de simulation de diverses manières, selon ses besoins. Ces quatre types d'élasticité anisotrope sont :

- Les propriétés des matériaux orthotropes peuvent être saisies en saisissant le module d'élasticité, le module de cisaillement et le ratio de poison dans les trois directions orthotropes.

- Les propriétés de la lame peuvent être saisies sous forme de formulation de contrainte plane en utilisant uniquement les propriétés dans le plan et transversales pour l'élasticité, un seul rapport de poison et un module de cisaillement dans les trois directions (le plus souvent utilisé pour les coques laminées).

- Les matériaux parfaitement orthotropes doivent définir explicitement tous les termes non nuls dans la matrice du matériau orthotrope.

- Les matériaux parfaitement anisotropes doivent définir explicitement tous les termes non nuls dans l'anisotrope.matrice matérielle.

3DEXPÉRIENCE nous permet de cartographier les données de conception composites à partir de CATIA pour un lien direct vers les informations de drapage, d'orientation des fibres et de superposition, ce qui permet de calculer la matrice structurelle complexe pour vous (plus d'informations à ce sujet plus tard).

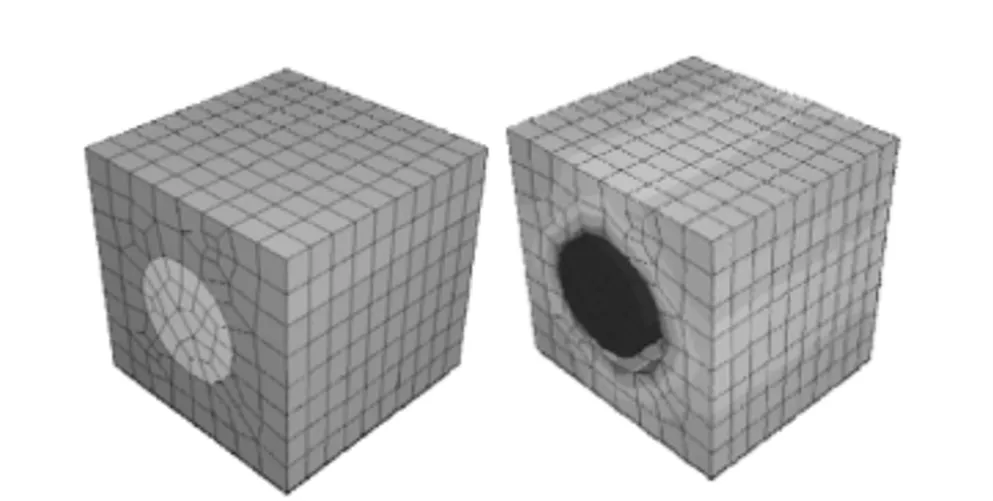

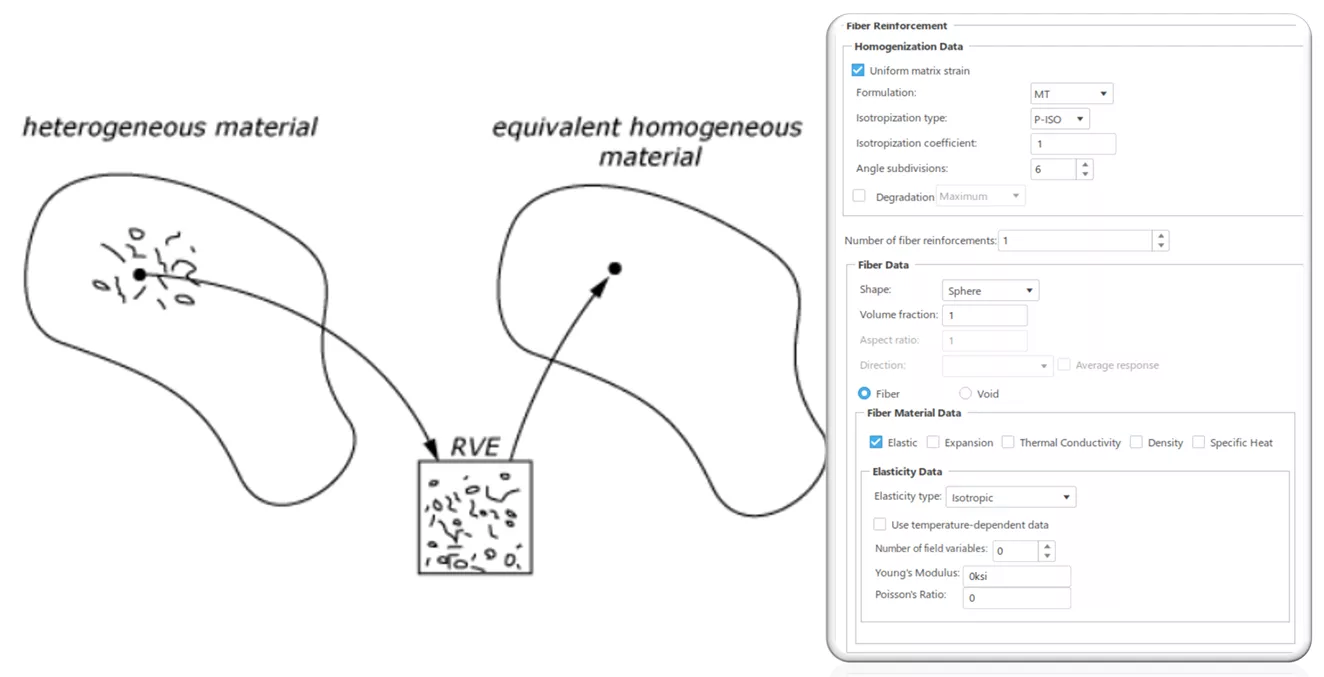

Micromécanique Modélisation des matériaux

Avec cette approche, les matériaux de renforcement fibreux et matriciels sont modélisés séparément comme des corps déformables. Bien que cette méthode produise probablement les résultats les plus robustes, la modélisation individuelle de chaque fibre d'une structure composite et la simulation des interactions de contact entre ces fibres et la matrice composite deviennent rapidement trop exigeantes en termes de calcul pour être viables à une échelle significative.

Cellule unitaire d'une délamination fibre-matrice. Image gracieuseté de Dassault Systèmes™.

Dans 3DSIMULATION D'EXPÉRIENCE,L'utilisateur peut à la place dicter les paramètres de renforcement des fibres qui, une fois combinés, créent un élément de volume représentatif (RVE) du matériau composite et extrapoler ce petit volume pour déterminer les caractéristiques du matériau de la structure composite à plus grande échelle. Cela permet à l'utilisateur de définir rapidement et facilement les propriétés complexes des matériaux composites en saisissant quelques paramètres simples.

Modèles de dégâts

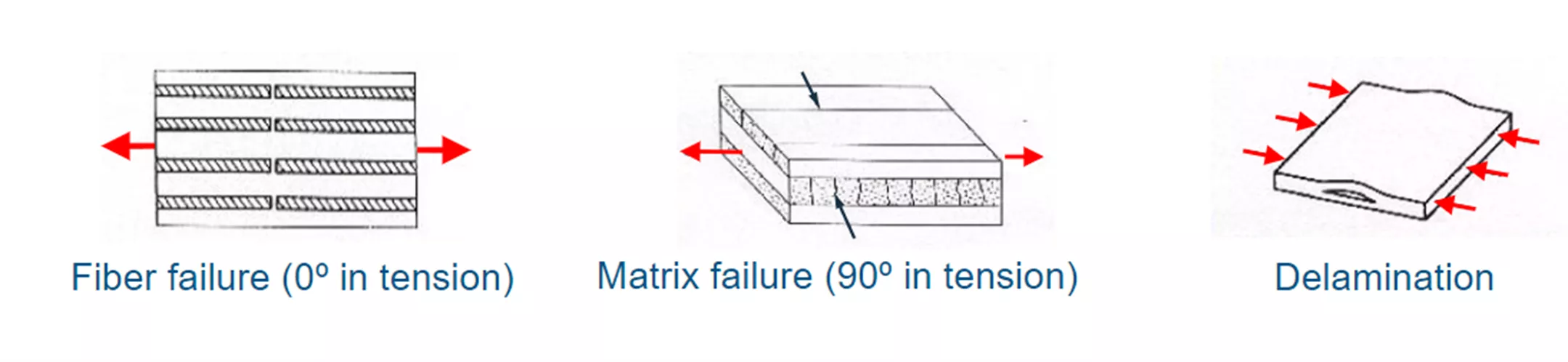

La rupture d'un composite se produit généralement selon l'un des deux modes suivants : soit une rupture de chaque pli (couche) due à une tension, une compression ou un cisaillement excessif, soit un délaminage entre les plis eux-mêmes.

Image gracieuseté de Dassault Systèmes™

3DLa simulation d'expérience permet de modéliser le moment de rupture d'un pli donné. Ce paramètre d'initiation de l'endommagement peut être défini de plusieurs façons :

- Théorie de la contrainte maximale -Critères de rupture simples basés sur la contrainte, qui mesurent chaque composante de la contrainte directionnelle et la comparent à une limite de contrainte définie. Cette théorie ne prévoit aucune interaction entre les différentes directions des composantes de contrainte, ce qui limite la précision.

- Théorie de la déformation maximale -Un critère de défaillance simple basé sur la déformation qui mesure les composantes de déformation directionnelle par rapport à des limites définies.

- Théorie de Tsai-Hill -Ce modèle est une extension du critère de limite d'élasticité de Hill développé par Rodney Hill. Le critère de rupture de Tsai-Hill est un modèle simple utilisé pour prédire la rupture d'une lame composite.

- Théorie de Tsai-Wu -Ce modèle de défaillance a été introduit plus tard pour lisser la forme des critères de Tsai-Hill. Ce modèle peut fournir des résultats plus précis que Tsai-Hill par rapport aux données expérimentales, mais la différence n'est généralement pas importante.

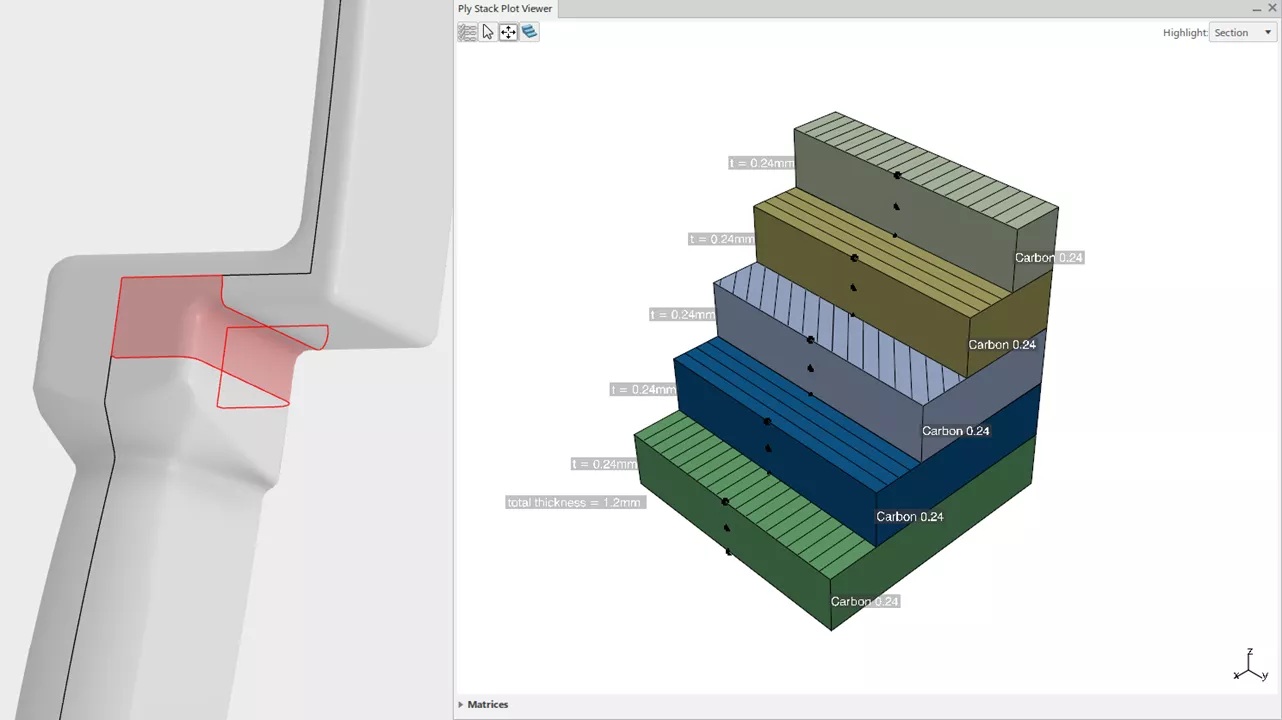

Modélisation mixte

Ces deux modes de défaillance fondamentaux sont encore compliqués par le fait que la défaillance ne se produit pas toujours dans l'une des couches extrêmes (intérieure/extérieure) du composite. Par conséquent, toutes les couches doivent être modélisées discrètement. Pour tenir compte de cela,3DLa simulation d'expérience utilise une formulation de modélisation mixte de la structure composite. Chaque pli est caractérisé par l'une des méthodes anisotropes mentionnées ci-dessus, puis empilé selon la conception de la structure. Cela permet une représentation très fiable de la rigidité, déterminée par le processus de conception du composite.

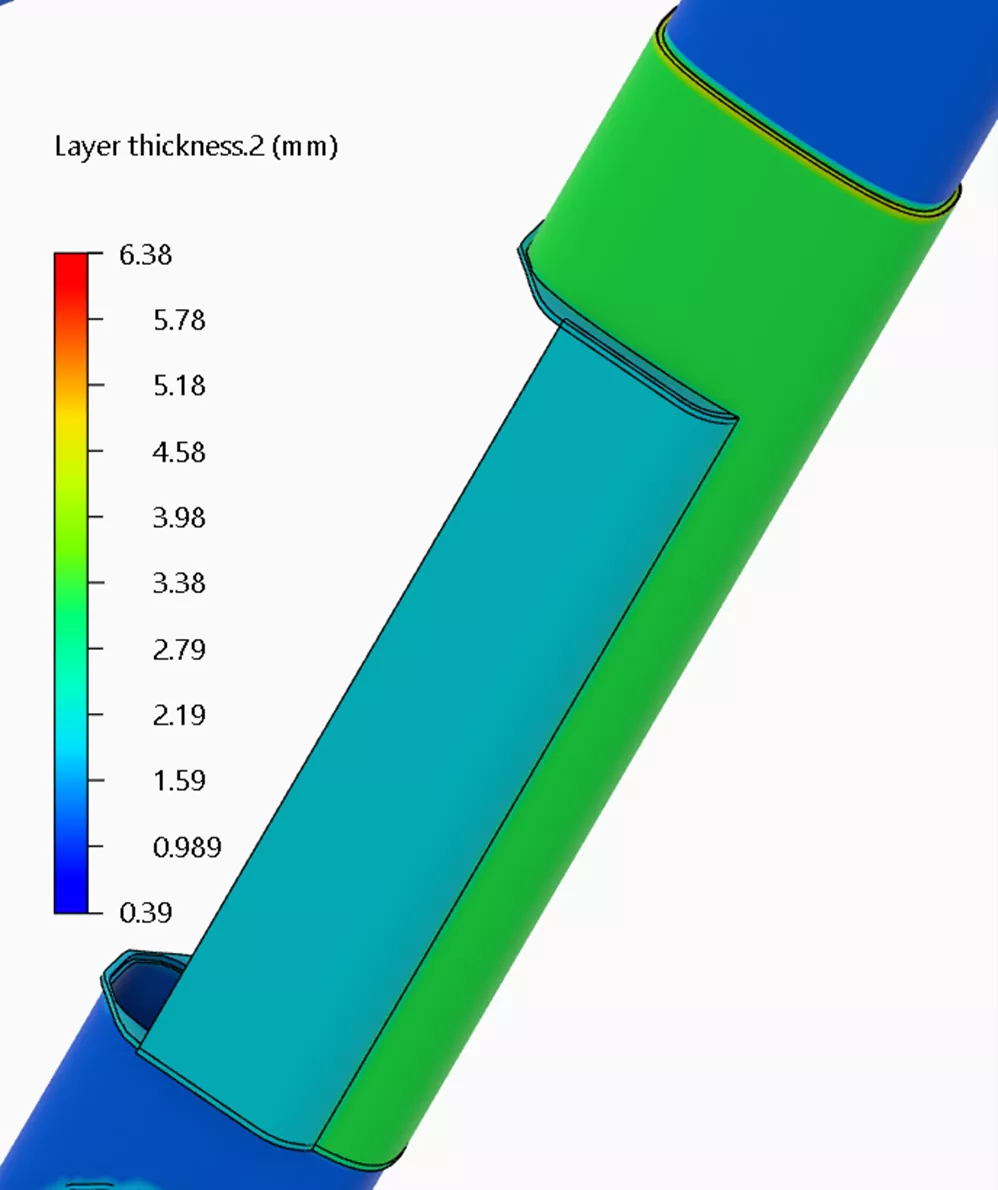

Coquilles d'épaisseur non uniforme

La plupart des structures composites sont très minces par rapport à leurs dimensions principales ; il est donc avantageux d'utiliser des éléments de coque pour augmenter l'efficacité du solveur. Cependant, de nombreuses structures composites peuvent comporter des couches de superposition supplémentaires dans les zones de fortes contraintes afin de réduire le risque de défaillance. De nombreux outils de simulation supposent qu'un élément de coque a une épaisseur unique et uniforme sur tout le corps, mais ce n'est pas le cas avec Abaqs et 3DEXPÉRIENCE SIMULATION. Les épaisseurs de coque peuvent être mappées aux données spatiales créées par l'utilisateur, ou même être liées à la géométrie CAO 3D CATIA elle-même.

Lien de conception

Dassault Systèmes™ est un chef de file de l'industrie des outils de conception de composites et d'analyse par éléments finis. Pendant de nombreuses années, ces outils existaient dans des silos déconnectés.3DLa plateforme EXPERIENCE a révolutionné l'industrie en reliant les concepteurs et les analystes composites. Les concepteurs peuvent utiliser la plateforme de classe mondialeCATIAFonctionnalité de conception composite et acheminez la définition du matériau composite en couches directement vers les outils de simulation alimentés par Abaqus solveur.

Comment ça marche

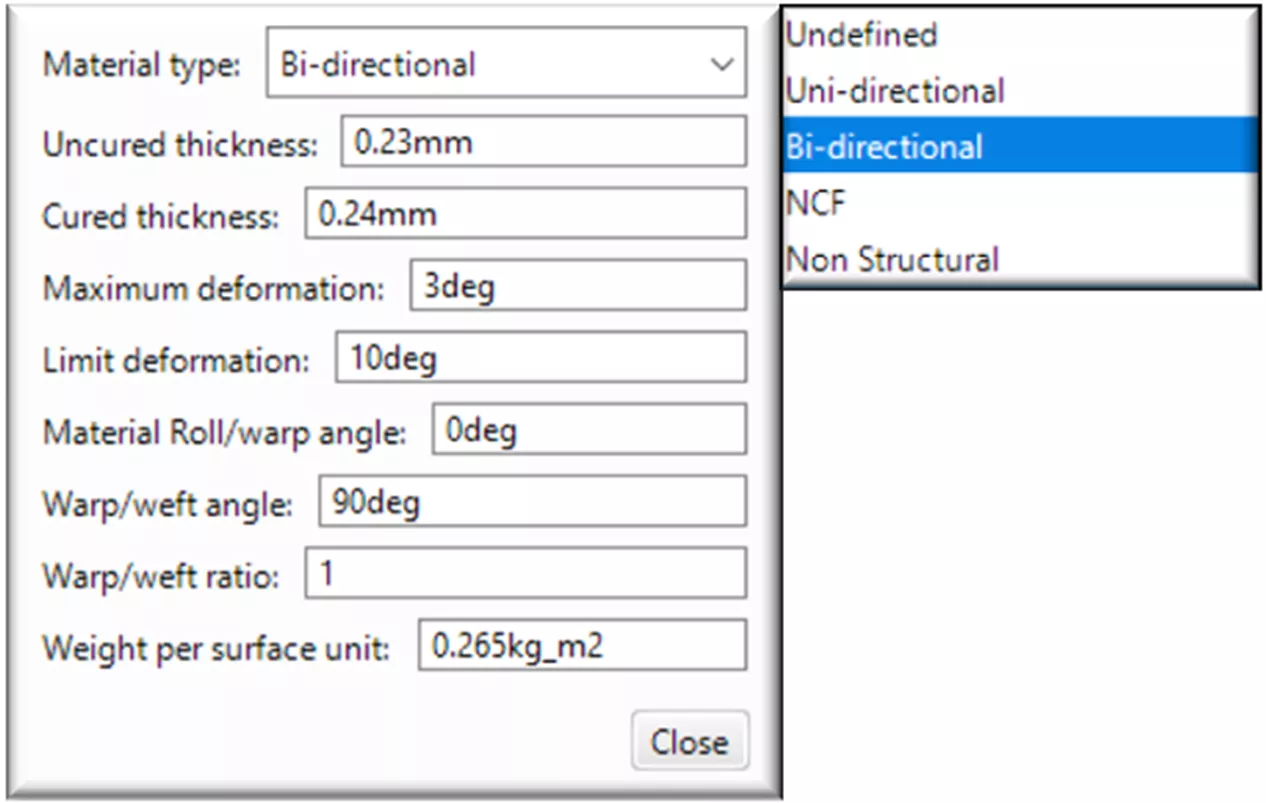

Un designer utilisant leConception de composites CATIAL'application peut compléter sa conception de mise en page en utilisant l'une des méthodologies décrites par mon collègue Tim dans son article.iciLes matériaux utilisés dans la conception des composites peuvent être unidirectionnels, bidirectionnels, non ondulés ou non structurels. Ces matériaux incluent également les rapports d'épaisseur à l'état durci et non durci, les limites de déformation et d'autres variables. Les définitions de directionnalité sont cruciales pour la simulation, car elles influencent la définition de la rigidité anisotrope.

À partir de là, les matériaux individuels sont connectés aux paramètres de simulation en « réacheminant » le lien du matériau, qui combine la définition du matériau du domaine composite avec les propriétés du matériau du domaine de simulation.

À partir de là, l'analyste peut établir un lien vers les propriétés composites appropriées, comme indiqué précédemment. Voici un exemple de définition de matériau composite pour la simulation. Ce réacheminement du lien de matériau n'est nécessaire que pour la configuration initiale du modèle. Tout changement à la géométrie, aux plis, aux couches ou à l'orientation sera mis à jour en conséquence.

L'étape suivante consiste à combiner la définition géométrique des composites avec les propriétés matérielles créées ci-dessus. Cela se fait via une définition de section dans leCréation de modèles structurels application.

Le choix d'un corps avec des informations de conception composite permet à l'utilisateur de sélectionner une variété de façons de mapper les informations de disposition composite sur le maillage structurel, selon celle qui est la plus appropriée au flux de travail de conception utilisé.

Ce un la boîte est le principal élément de différenciation entre3DEXPÉRIENCE et autres solutions de conception et d'analyse composites. La capacité de prédire le drapage, le gauchissement et autres imperfections liées à la fabrication des composites, puis à les cartographier dans un modèle structurel pour l'analyse par éléments finis, constitue une véritable révolution pour quiconque travaille avec des structures composites stratifiées.

À partir de là, la configuration du modèle FEA n'est pas différente de ce qu'elle serait avec n'importe quel autre matériau. Tirer profit du fantastique Abaqus Le solveur permet à l'utilisateur de résoudre n'importe quoi, depuis une analyse de fréquence statique ou résonante de base jusqu'à des études explicites d'impact dynamique ou de test de chute.

Le 3DPlateforme EXPÉRIENCE est véritablement innovateur et leader dans l'intégration des processus de conception de modélisation 3D et de simulation, ouMODSIM pour faire court. Cet article n'est qu'un exemple de cette innovation, et il y en a bien d'autres.

Pour plus d'informations sur cette fonctionnalité ou d'autres fonctionnalités avancées de3DEXPÉRIENCE, contactez GoEngineer. Si vous souhaitez que l'analyse des composites vous soit fournie en tant que service, notreconseil en simulationL'équipe est heureuse de vous aider.

Apprenez à placez la barre plus haut et restez compétitif dans SOLIDWORKS et au-delàici.

Articles connexes

Présentation des composites dans 3DEXPERIENCE CATIA

6 difficultés de conception dans SOLIDWORKS qui sont plus faciles à résoudre dans CATIA

CATIA V5 contre 3DEXPERIENCE CATIA : interface, licences, installation et configuration

Guide d'optimisation paramétrique de CATIA V5

Abaqus et CATIA maintenant disponibles sur GoEngineer : PAS seulement pour les entreprises !

À propos de Matt Sherak

Matt Sherak est un spécialiste principal des produits de simulation chez GoEngineer et est basé à Denver, Colorado. Il a obtenu son diplôme de l'Université d'État métropolitain de Denver en 2015 avec une spécialisation en génie mécanique et fabrication avancée. Après une courte période de travail dans l'installation d'avionique, il s'est tourné vers le domaine de la simulation en tant qu'ingénieur spécialisé en simulation.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.