Mises à jour Stratasys Slicer pour FDM : GrabCAD Print & Insight

Lors d'un récent cours Insight, j'ai demandé à mes étudiants d'ouvrir, de découper et d'exécuter des parcours d'outils sur un fichier STL que j'avais sélectionné, sachant que les parcours automatisés nécessiteraient une optimisation manuelle. En travaillant avec eux, j'ai constaté que leurs parcours, contrairement aux miens, ne nécessitaient pratiquement aucun ajustement. Il s'avère que je n'utilisais pas la dernière version d'Insight. Ça a déstabilisé ma classe, mais l'impact est positif : moins de travail manuel !

Insight et StratasysGrabCAD ImprimerLes logiciels d'impression 3D ont récemment bénéficié d'une mise à niveau. Examinons quelques points saillants qui ont rendu ces dernières mises à jour si efficaces.

Alerte taquinerie : La morale de ce blogue est de mettez à jour votre logiciel.

Mais si ce n'est pas brisé, ne le réparez pas... n'est-ce pas ?

Je rencontre souvent des clients qui utilisent d'anciennes imprimantes 3D Stratasys et leur logiciel Catalyst. Bien que je comprenne les difficultés rencontrées pour modifier un flux de travail que vous maîtrisez, je vous encourage fortement à essayer GrabCAD Print. C'est complètement gratuit et vous n'êtes pas obligé d'abandonner Catalyst. Vous pouvez télécharger GrabCAD Print. ici.

N'exportez plus jamais de fichiers STL !

L'une des principales raisons de passer à GrabCAD Print est sa capacité à travailler avec des fichiers natifs largement utilisés, et pas seulement des fichiers STL. Les fichiers STL sont essentiels à la fabrication additive, mais ils peuvent être une source d'erreurs et altérer l'intention de conception lors de l'exportation. Une résolution de maillage trop grossière entraînera des facettes sur votre impression ; une résolution trop faible entraînera un fichier volumineux dont le traitement sera trop long.

L'utilisation de fichiers natifs élimine ces difficultés et réduit les exportations de fichiers, ainsi que le temps passé à organiser plusieurs types de fichiers pour une même pièce. L'avantage est autre : les fichiers n'étant pas composés de milliers de facettes minuscules, vous pouvez sélectionner des faces, des corps et des fonctions auxquels appliquer des modifications. Vous bénéficiez ainsi d'un meilleur contrôle sur les paramètres de construction sans avoir à les appliquer à une construction ou à un corps entier.

Résumé de la mise à jour

Stratasys a bénéficié de nombreuses mises à jour logicielles, notamment l'ajout de la hauteur de coupe adaptative. Cette fonctionnalité existe depuis un certain temps et Stratasys a choisi de l'adopter pour Insight et GrabCAD Print.

Une mention honorable revient à GrabCAD Print pour l'intégration de ses fonctionnalités « FDM avancées » à son interface utilisateur principale, vous évitant ainsi d'avoir à accéder à un espace de travail distinct. Maintenant, toutes les fonctionnalités standard et avancées sont disponibles au même endroit.

Découpage adaptatif

Avez-vous déjà eu besoin d'imprimer rapidement une pièce en 3D, mais une partie de cette pièce nécessitait une résolution fine pour minimiser le post-traitement ou capturer l'intégralité de l'intention de conception ? EXPERIENCE Adaptive Slice. Voici un exemple de pièce qui bénéficiera d'Adaptive Slice.

Mon objectif était d'obtenir une belle finition de surface et de gagner du temps. J'ai utilisé les découpages « constant » et « adaptatif » dans GrabCAD Print, mais le même principe s'applique dans Insight.

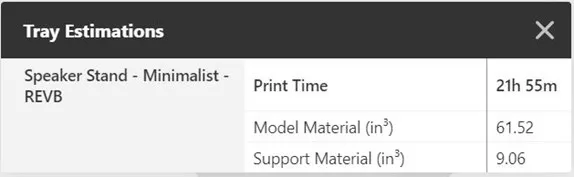

Figure 1

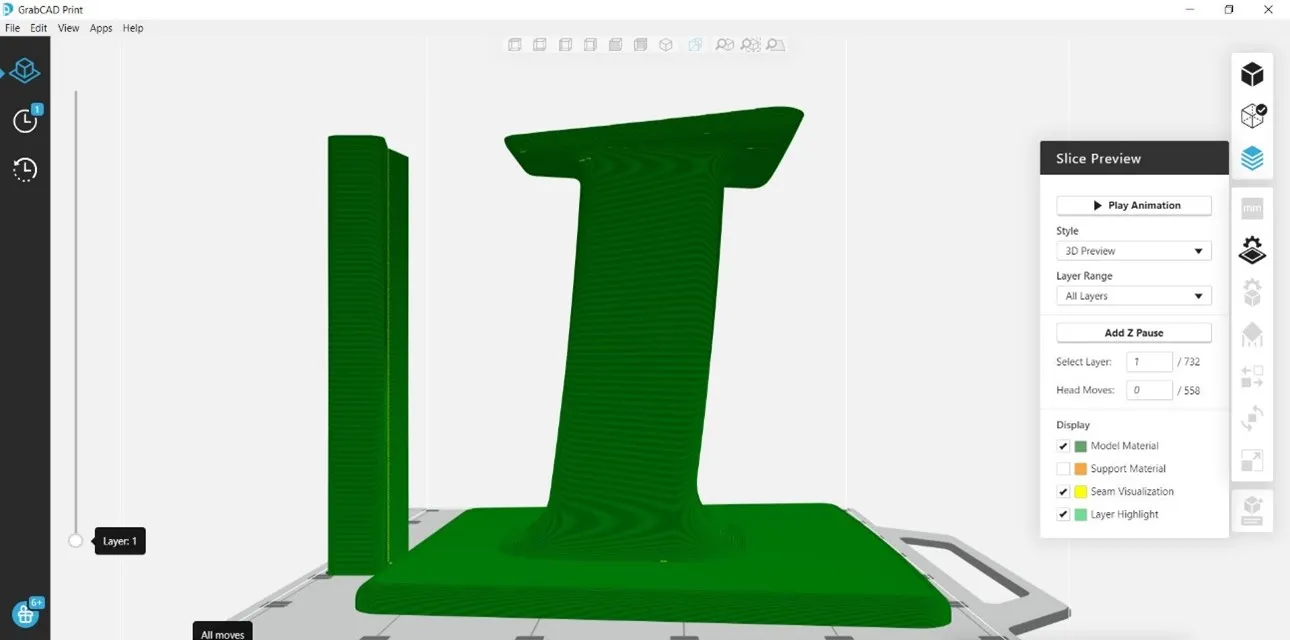

Figure 2

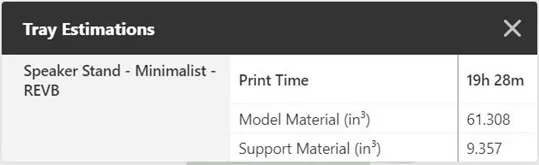

Figure 3

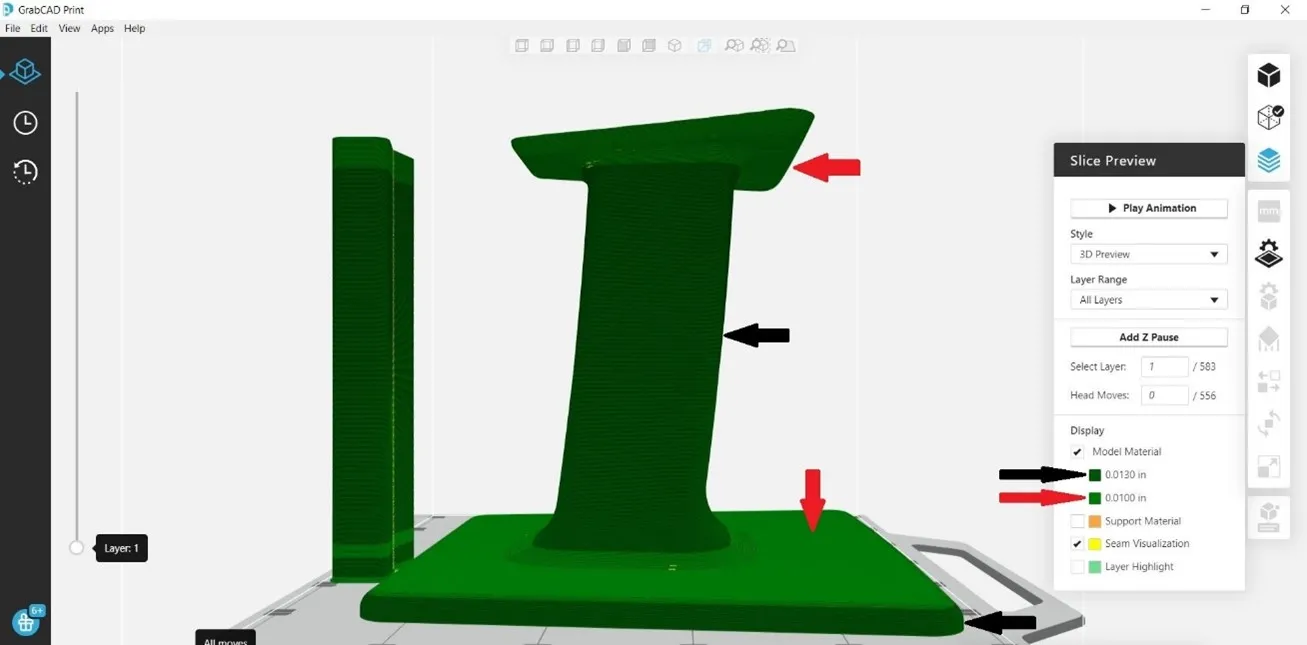

Figure 4

Plutôt que d'imprimer la pièce entière en haute résolution, le découpage adaptatif crée un équilibre entre vitesse d'impression et qualité esthétique en utilisant des coupes grossières partout où une haute résolution n'est pas nécessaire. Les figures 3 et 4 montrent un gain de temps de près de 2,5 heures sur cette pièce. Les flèches rouges et noires indiquent où chaque hauteur de coupe est utilisée.

Cela ne nuit pas à la résistance globale de la pièce, réduit le temps d'impression et est offert avec Insight et GrabCAD Print. Regardez la vidéo ci-dessous pour plus d'explications.

Stratégie Stratasys

Stratasys a opté pour une approche automatisée du découpage adaptatif afin de minimiser le temps de prétraitement des pièces. Cela évite d'avoir à attribuer manuellement chaque résolution à la zone souhaitée. Il suffit de sélectionner « Adaptatif » dans un menu déroulant, de découper la pièce, et Insight ou GrabCAD Print s'occupe du reste en identifiant les pentes raides et faibles de votre pièce et en attribuant les hauteurs de coupe appropriées à ces zones.

Votre machine est-elle mise à jour ?

Selon GrabCAD Print, la découpe adaptative est disponible pour des hauteurs de découpe de 0,0070 po (0,1778 mm) et de 0,0100 po (0,2540 mm). Elle est compatible avec tous les matériaux FDM et les imprimantes suivantes :

C'est là que les choses deviennent intéressantes. Si vous consultez la liste des imprimantes 3D ci-dessus, vous découvrirez des systèmes inattendus, comme la série Fortus et la F900. Pourquoi cela devrait-il piquer votre curiosité ? Auparavant, le seul moyen de modifier la hauteur des tranches avec une machine de production Stratasys était de changer manuellement la buse d'extrusion (aussi appelée pointe de fabrication).

Aujourd'hui, les machines de production Stratasys en bénéficient, avec ce que je suppose être des recettes d'avance et de vitesse modifiées. On pourrait supposer que celles-ci ont été adoptées à partir du succès de Série F123, qui imprime jusqu'à quatre hauteurs de coupe sans modification matérielle. Bien que les pointes des machines de production soient limitées à deux hauteurs de coupe, deux valent toujours mieux qu'une.

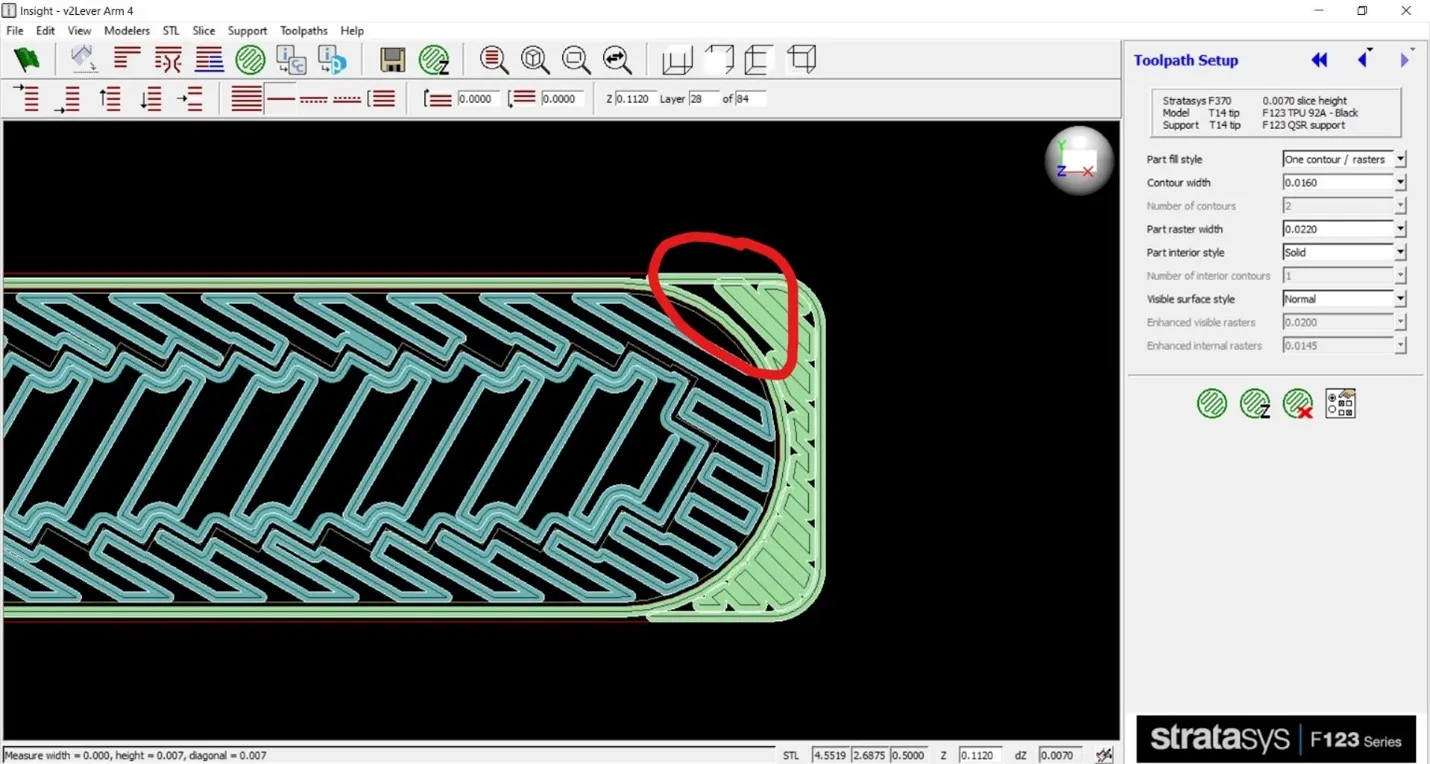

L'effet du ruissellement dans Insight

Le travail considérable effectué en coulisses pour améliorer la hauteur et la largeur des routes, par pointe, a été réorienté vers d'autres fonctionnalités. Ceux qui ont déjà utilisé Insight connaissent probablement le remplissage des restes à largeur variable. Il s'agit d'une fonctionnalité activée ou désactivée dans la configuration des parcours d'outil d'Insight, désactivée par défaut. Son activation permet de varier la largeur de votre route/talon dans les espaces restreints, là où une largeur fixe laisserait des vides/espaces morts sans remplissage (voir fig. 5).

Figure 5

Ces zones sont notoirement difficiles à atteindre pour les routes à largeur fixe. Bien que le remplissage résiduel à largeur variable soit utile, les résultats peuvent être mitigés. Même avec des parcours d'outils classiques, l'utilisation de routes à largeur variable semble limitée. J'ai été agréablement surpris par l'utilisation de parcours d'outils non modifiés dans la dernière mise à jour. La plupart de mes parcours d'outils semblaient « étanches » dès le premier essai, sans aucune modification supplémentaire. (Pour plus de clarté, les impressions FDM ne sont PAS étanches par nature, mais c'est le terme que nous utilisons pour obtenir des parcours d'outils denses et de qualité.) Cela signifie moins de travail pour vous, car l'automatisation s'améliore.

Bien qu'il existe maintenant des traces de remplissage de résidus de largeur variable dans la génération de parcours d'outil standard, on peut encore constater des différences significatives en activant ou désactivant cette fonctionnalité. Je n'ai pas encore assez d'expérience pour vraiment comprendre les différences entre les stratégies, mais je sais que j'obtiens des résultats variables en alternant entre les deux. Continuez donc à expérimenter avec cette fonctionnalité lorsque vous avez de la difficulté à atteindre des parcours d'outil étroits ou de formes irrégulières.

Si vous avez des questions sur ces nouvelles fonctionnalités ou si vous souhaitez en savoir plus sur la manière dont nous pouvons vous aider avec la fabrication additive, veuillez Contactez-nous.

En savoir plus sur les imprimantes 3D Stratasys

Grande révélation ! Stratasys dévoile trois nouvelles imprimantes 3D

Conseils d'entretien pour l'imprimante 3D industrielle Stratasys : édition Fortus

5 conseils d'entretien de la série F123 pour les nouveaux utilisateurs

Une astuce pour changer de pointes : Édition Fortus 3D

Combinaisons de pointes et de feuilles de construction Fortus : tutoriels d'impression 3D

Impression 3D avec la série F123 : matériel, logiciels et matériaux

À propos de Tate Brown

Tate Brown est ingénieur en applications manufacturières chez GoEngineer. Il a travaillé avec Novatek et Schlumberger dans le cadre d’un partenariat avec leur équipe de propriété intellectuelle, développant et créant des prototypes de systèmes de forage améliorés, ainsi que d’autres technologies de pointe dans l’industrie. Juste avant de rejoindre GoEngineer, Tate a travaillé avec Rooftop Anchor, aidant à la conception et aux tests de systèmes d’accès suspendus utilisés par les laveurs de vitres et les équipes de maintenance sur les gratte-ciel.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.