Analyse thermique avec SOLIDWORKS : FEA vs CFD

Quelles méthodes puis-je utiliser pour résoudre les problèmes d'analyse thermique ?

Si vous envisagez un problème impliquant une analyse thermique, SOLIDWORKS a deux outils que vous pouvez utiliser.SOLIDWORKS Simulation(logiciel FEA) etSimulation SOLIDWORKS(les deux logiciels CFD) sont capables de résoudre les problèmes de transfert de chaleur et d'analyse thermique.

Quelle est la différence entre FEA et CFD ?

La CFD et l'analyse par éléments finis (FEA) permettent d'analyser tous les modes de transfert de chaleur : conduction, convection et rayonnement. Cependant, les outils FEA nécessitent la saisie des coefficients de transfert thermique par convection et rayonnement. La CFD permet de simuler le taux de transfert thermique entre les solides et les fluides, ainsi que le rayonnement vers et depuis des corps présents dans la simulation ou des sources de rayonnement externes.

Alors, lequel est le meilleur ?

Réponse courte : ça dépend. Théoriquement, vous pouvez obtenir les mêmes résultats en utilisant l'un ou l'autre logiciel en considérant le transfert de chaleur et les températures des corps solides.

Réponse longue : SOLIDWORKS Flow Simulation fournira, dans la plupart des cas, la solution la plus complète. La CFD et la FEA de SOLIDWORKS fournissent toutes deux des résultats pour la conduction en utilisant uniquement les propriétés du matériau et de la simulation.

Le logiciel CFD permet de déterminer le taux de transfert de chaleur par convection et rayonnement, tandis que le logiciel FEA requiert des données utilisateur pour les valeurs de perte thermique par convection et rayonnement. Cela peut s'avérer problématique pour les problèmes transitoires où le comportement du transfert thermique évolue avec le temps.

Au mieux, ces entrées seront précises pour des problèmes simples et stables, à condition que l'utilisateur ait fait le travail nécessaire pour obtenir des réponses correctes.

Pourquoi j'aurais besoin de CFD si j'ai déjà FEA ?

Lors de la création d’une simulation impliquant un transfert de chaleur, je poserais les questions suivantes :

- Vous recherchez des résultats qui tiennent compte de la convection (forcée ou naturelle) qui change avec la conception ?

- Envisagez-vous des effets transitoires ?

- La dilatation thermique ne va-t-elle PAS causer de contraintes importantes ?

- Avez-vous besoin de travailler avec SOLIDWORKS Flow de toute façon ?

- Vous avez besoin de faire plusieurs analyses thermiques ?

- Vous avez besoin d'effectuer des analyses thermiques sur des assemblages complexes ?

- Avez-vous besoin de simuler des échangeurs de chaleur, des dissipateurs de chaleur, des systèmes de refroidissement électronique ou d'éclairage ?

Si vous avez répondu oui à l’une de ces questions, vous devriez envisager SOLIDWORKS Flow comme outil d’analyse thermique.

Exemples d'utilisation de la CFD et de l'AEF

Voici deux exemples. L'outil d'analyse par éléments finis (FEA) est le plus performant dans le premier exemple, du moins pour l'analyse de première passe. J'ai fait des études avec les outils FEA et CFD dans SOLIDWORKS pour cet exemple afin de mettre en évidence les différences. Dans le deuxième exemple, l'outil CFD est le plus performant, et je vais présenter et comparer les résultats CFD et FEA.

Exemple 1

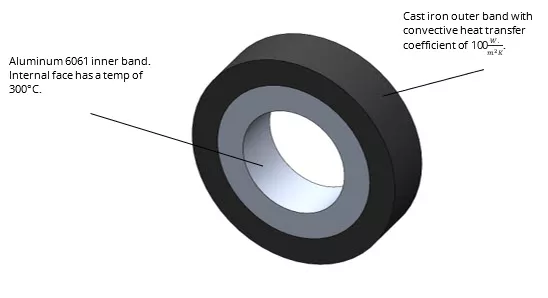

Pour le premier exemple, j'ai modélisé deux bandes métalliques concentriques. La bande intérieure était en aluminium 6061 et la bande extérieure en fonte. La face interne de la bande d'aluminium a été réglée à une température de 300 °C, et le coefficient de transfert thermique par convection sur la paroi extérieure de la bande de fer a été estimé approximativement et fixé à 100. (ce qui équivaut approximativement à l'extérieur passant à travers un congélateur à air pulsé à -120 °C avec un débit d'air d'environ 45 m/s).

(ce qui équivaut approximativement à l'extérieur passant à travers un congélateur à air pulsé à -120 °C avec un débit d'air d'environ 45 m/s).

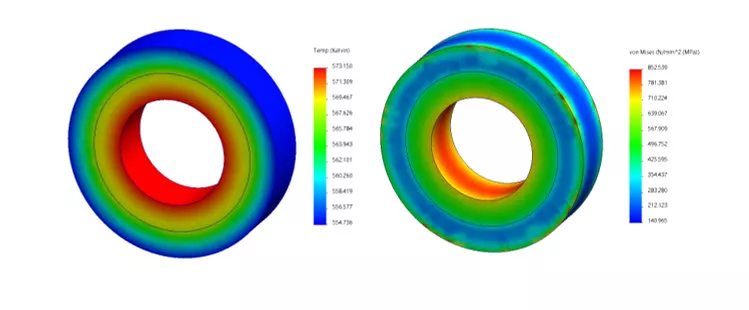

La distribution de température sur les bandes concentriques est illustrée ci-dessous. Elle peut ensuite être appliquée comme charge de température à une étude statique.

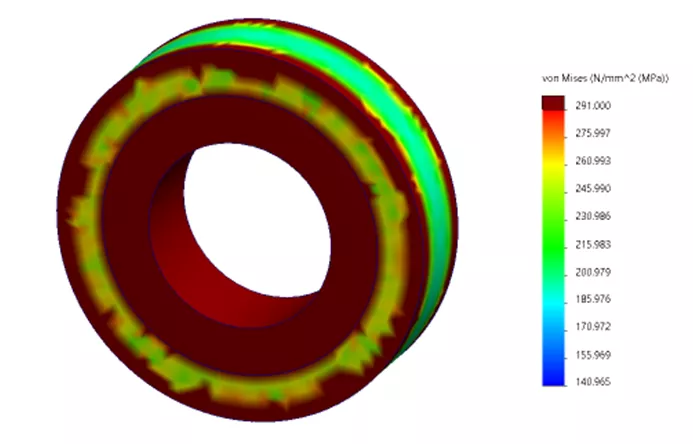

J'ai ensuite créé une étude statique, en fixant la face extérieure et en important la charge thermique ci-dessus. Les résultats de contrainte sont présentés ci-dessus. La résistance ultime de l'aluminium 6061 est de 291 MPa. Comme vous pouvez le constater, la contrainte sur les bandes concentriques après simulation est bien supérieure à 291 MPa sur la majeure partie de l'assemblage. J'ai créé un deuxième graphique où la résistance ultime de l'aluminium 6061 est définie comme valeur de contrainte maximale, et toute valeur supérieure est colorée en rouge foncé.

Cet ensemble de pièces échouerait et nécessiterait une refonte si aucune modification n'était apportée à la configuration.

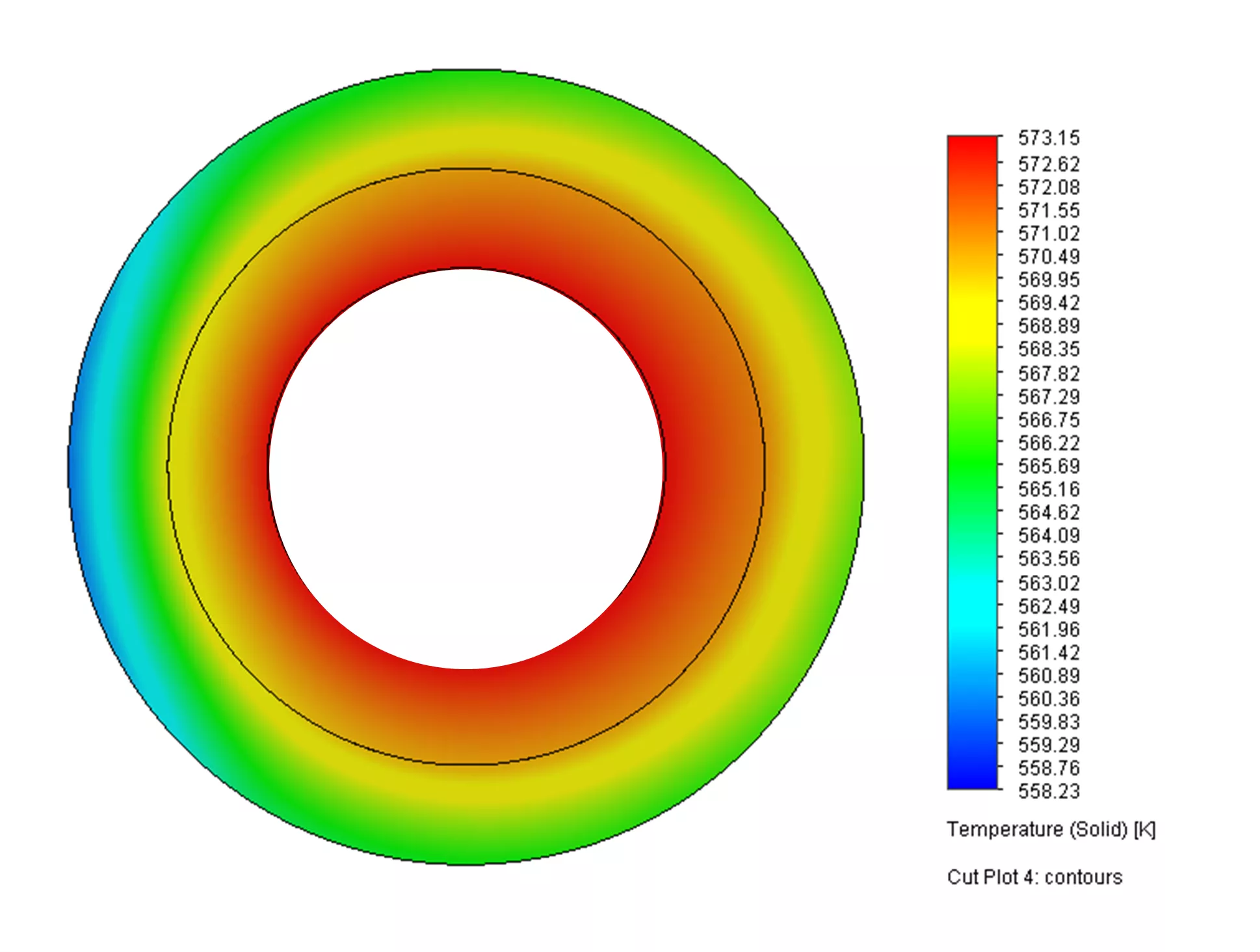

Passons maintenant aux résultats du flux.

Notez que la valeur de température minimale est semblable à celle prédite par l'AEF. Flow a prédit une température minimale de 558 K. En revanche, l'outil AEF a prédit une température minimale de 555 K.

L'un des avantages de l'outil CFD, dans ce cas, est que nous n'avons pas eu à dépendre de suppositions approximatives (paresseuses) pour trouver le coefficient de transfert de chaleur par convection. SOLIDWORKS Flow Simulation acoefficient de transfert de chaleurcomme objectif du solveur, et dans ce cas, la simulation CFD nous a donné une valeur de 79,9 .

.

L'outil CFD nous a fourni des informations thermiques que l'outil FEA ne nous avait pas fournies, à savoir des distributions de température réalistes et un coefficient de transfert thermique réel. La distribution de la température n'était pas cruciale pour cette conception et n'a donc pas été d'une grande aide pour le concepteur. De manière cruciale, l'analyse par éléments finis nous a fourni sans problème les valeurs de contraintes induites par la température, ce qui a démontré que cette pièce devait être repensée, ce que la CFD ne peut pas faire seule.

Exemple deux

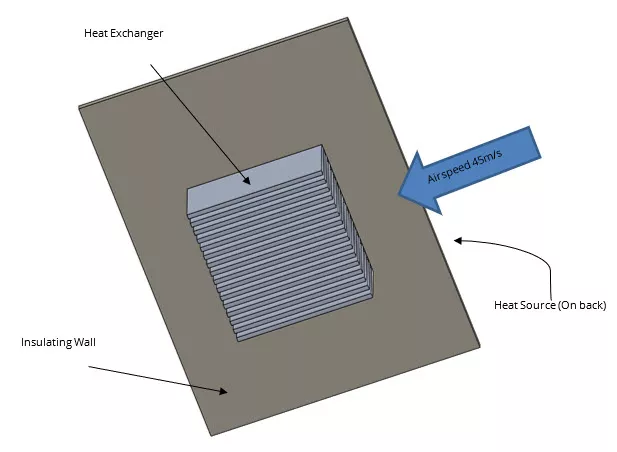

Pour cet exemple, j'ai fait un montage simple avec une source de chaleur, un mur et un échangeur de chaleur. La source de chaleur située à l'arrière de l'échangeur produit 150 W, l'air circulant au-dessus et à travers l'échangeur à 45 m/s.

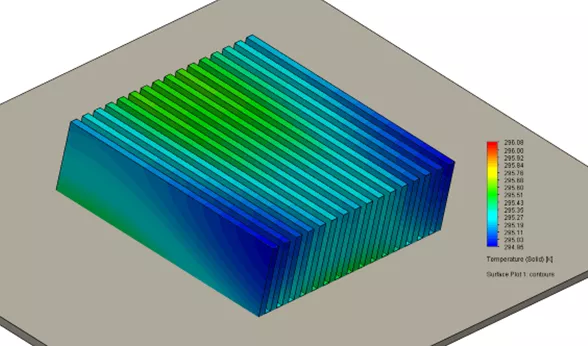

Les résultats de la température de surface sont présentés ci-dessous et montrent la distribution complexe de la température qui peut nous permettre de prendre de meilleures décisions lorsque nous envisageons des changements dans la conception de l'échangeur de chaleur.

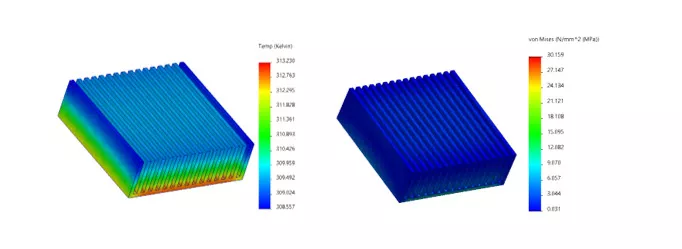

J'ai un peu triché ici et j'ai utilisé les taux de transfert de chaleur et la température de la source de chaleur issus des résultats CFD pour produire le graphique ci-dessous. L'un des principaux avantages de l'outil CFD est que je n'ai pas eu à faire les calculs moi-même pour trouver ces valeurs. L'outil CFD peut le faire.

Notez que la distribution de température ne reflète pas le comportement complexe des résultats CFD plus précis. De plus, les contraintes sur les pièces sont nettement inférieures à la limite d'élasticité de l'aluminium.

Ainsi, même si l'outil FEA permet d'obtenir le résultat thermique d'un tel objet, il manque les résultats détaillés permettant au concepteur de prendre des décisions éclairées. La variation de température est aussi assez basse pour que la charge thermique ne génère aucune contrainte significative.

Conclusion

Les deux outils d'analyse thermique SOLIDWORKS permettent de résoudre une multitude de problèmes. L'outil CFD de SOLIDWORKS Flow permet de déterminer les taux et coefficients de transfert thermique requis par l'outil FEA (Simulation) comme données utilisateur. Ainsi, lorsque le comportement complexe d'un fluide interagit avec le transfert thermique d'une conception, SOLIDWORKS Flow est l'outil idéal. Si la dilatation thermique est un facteur à prendre en compte, SOLIDWORKS Simulation sera indispensable.

Il est essentiel de mentionner que Flow et Simulationpeut fonctionner en conjonction, et les analyses de flux peuvent être importées dans Simulation pour exécuter FEA.

Articles connexes

Comprendre les volets à l'aide de l'étude paramétrique SOLIDWORKS Flow Simulation

Comprendre la dilatation thermique avec SOLIDWORKS Simulation

Étude d'impulsions de pression transitoire SOLIDWORKS Flow Simulation

Comment configurer une étude thermique dans SOLIDWORKS Simulation Professional

À propos de Andrew Smith

Andrew Smith est ingénieur d'application et spécialiste en simulation chez GoEngineer. Andrew a obtenu son baccalauréat en génie mécanique et aérospatial ainsi que sa maîtrise en génie mécanique à l'Université d'État de l'Utah, où il a rédigé sa thèse sur l'aérodynamique du baseball et a découvert le phénomène Seam-Shifted-Wake. Il est passionné par le génie, la dynamique des fluides et la simulation, et adore aider les autres à trouver la meilleure solution d'ingénierie à leur problème. Lorsqu'il ne travaille pas, Andrew peut être trouvé en train de lire près des falaises ou de faire du vélo de montagne avec sa famille.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.