Comprendre le coût d'un contrôle de qualité médiocre dans la fabrication

Benjamin Franklin a popularisé la citation : «Mieux vaut prévenir que guérir, qui souligne l'importance de la planification pour éviter les problèmes. C'est un message puissant qui met en lumière l'importance de la prévention, de l'équipement adéquat et des coûts engendrés par son absence.

Le message de Franklin est particulièrement pertinent dans le domaine du contrôle de la qualité. La plupart des entreprises peuvent comprendre les coûts, les difficultés et les démarches de nettoyage associés aux pièces clients rejetées.

Les problèmes de qualité non résolus tout au long du processus de production peuvent avoir un impact significatif sur les résultats d'une entreprise. Il est donc important de mettre en œuvre des processus et des outils de contrôle de la qualité efficaces pour réduire ces coûts potentiellement importants, notamment :

- Coûts directs :Matières premières, main-d'œuvre et frais généraux utilisés pour produire les pièces rejetées.

- Coûts de la ferraille :Élimination des pièces rejetées.

- Coûts de reprise :Réoutillage, remodelage technique ou refabrication des pièces rejetées pour répondre aux normes de qualité.

- Coûts d'inspection :Inspecter les pièces pour déterminer si elles répondent aux normes de qualité.

- Retards et perte de temps de production :Les pièces rejetées peuvent entraîner des retards dans le processus de production et une perte de temps de production, ce qui a un impact négatif sur les résultats.

- Garantie, perte de confiance des clients et réputation :Les réparations sous garantie génèrent un avantage négatif et si des pièces rejetées sont expédiées aux clients, cela peut entraîner des plaintes des clients, une perte de confiance et des dommages à la réputation de l'entreprise.

À quoi ressemble un manque de contrôle de qualité approprié ?

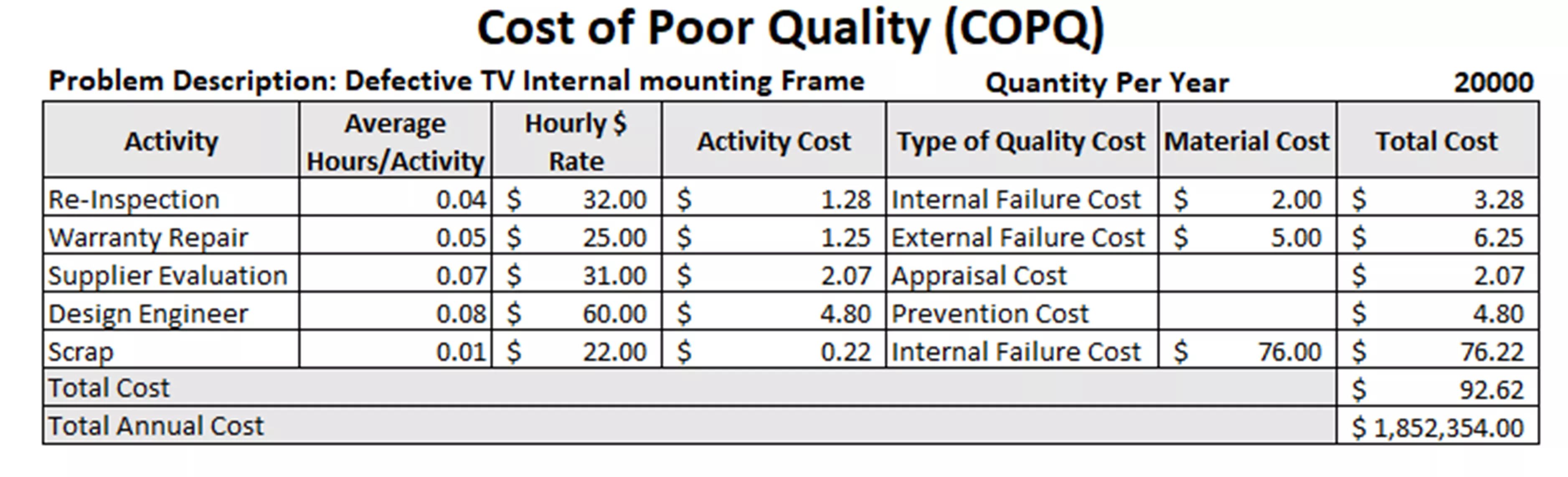

Dans cet exemple, 20 000 cadres de montage télé défectueux sont autorisés à joindre le client final. Aux coûts de mise au rebut et de réparation (83 $ par unité, soit 1,66 million de dollars au total) s'ajoutent 9,62 $ (192 000 $ au total) de main-d'œuvre pour les remettre en état, les réparer et les recertifier. Cela représente un coût total pour l'entreprise de $.1,85 million!

Lorsqu'on expose les chiffres, il est assez facile de justifier la prévention.

Il existe un principe qui stipule le coût deprévenir les défauts de qualitéest inférieur au coût decorrection des défauts, ce qui à son tour est moins cher que le coût de la locationles défauts parviennent à vos clients :La règle 1-10-100.

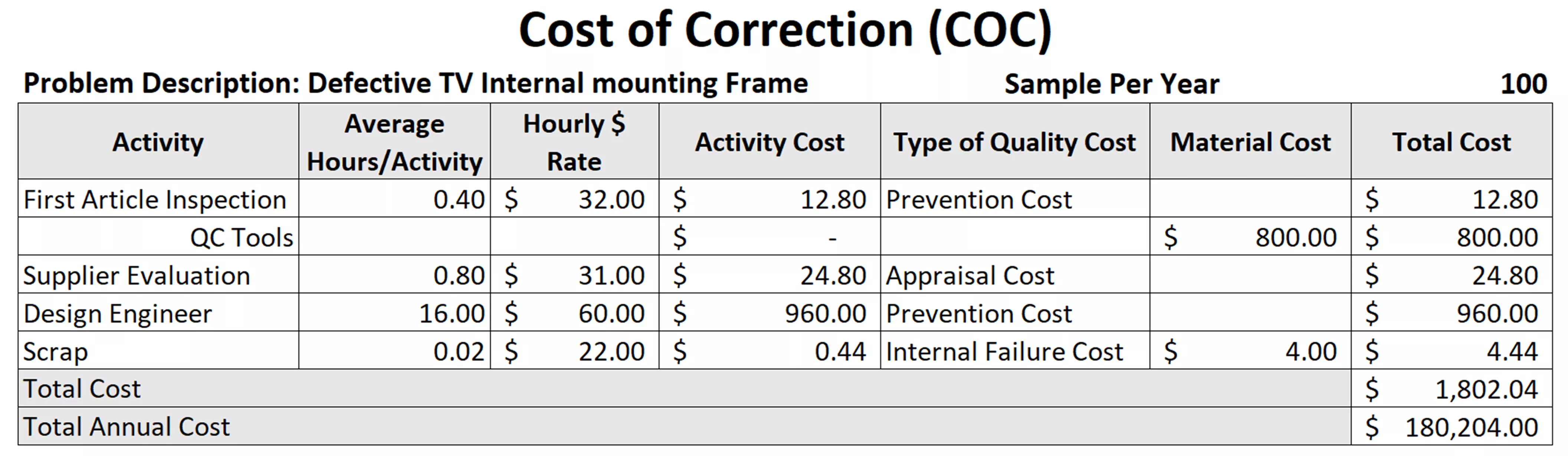

En se référant à notre exemple, si le problème avait été identifié grâce à une inspection adéquate du premier article, le défaut aurait été détecté tôt et l'entreprise aurait réalisé des économies importantes.

Comme vous pouvez le constater dans ce contre-exemple, le problème a été détecté dès le premier cycle de production, lors de l'inspection technique (FAI). Cette entreprise a mis en œuvreNumérisation 3DPour saisir avec précision et fiabilité des mesures 3D haute résolution dans un flux de travail plus rapide afin de signaler les premières pièces. Le coût annuel total pour l'entreprise s'élève maintenant à 180 000 $, nouveau système d'inspection compris. Cela représente dix fois plus d'économies grâce à la mise en œuvre de mesures préventives.

Article suggéré>>Pourquoi choisir la numérisation 3D pour l'inspection

La solution

Le diable est dans les détails. Une entreprise doit être rigoureuse dans la mise en œuvre et les processus de contrôle de la qualité. Examinez les processus et l'équipement actuels de votre entreprise et posez-vous les questions suivantes :

Votre entreprise est-elle :

- Documenter les procédures opérationnelles normalisées ?

- Gérer correctement le flux de pièces tout au long de la production ?

- Organisez-vous des tests d'équipement programmés ?

- Identifier et/ou documenter les cas de non-conformité ?

- S'assurer que les gestionnaires et les employés sont correctement formés ?

- Utiliser la technologie actuelle pour minimiser les déchets et éliminer les incertitudes du travail ?

En utilisant unscanner 3Dpour l'inspection accélère le processus de production en recueillant rapidement et avec précision des données jusqu'à1,3 millionMesures par seconde. Les scanneurs 3D de qualité métrologique sont régis par une norme établie pour les outils d'inspection, garantissant la précision et la répétabilité des données extraites. Vous disposez ainsi d'un outil fiable qui fournit des mesures précises, quel que soit l'opérateur.

Article vedette :Scanner 3D Creaform HandySCAN

Article suggéré>> Choix d'un logiciel d'analyse et d'inspection : considérations concernant Creaform, Geomagic et PolyWorks

Si vous envisagez de mettre en œuvre la numérisation 3D pour l'inspection, mais que vous ne savez pas par où commencer ou que vous avez besoin d'aide pour déterminer quel scanneur est le mieux adapté aux besoins de votre entreprise,Contactez-nous.

Articles connexes

Choisir un scanneur 3D : lumière ou laser, applications et considérations

Numérisation 3D pour l'automobile : applications, matériel et logiciels

USA Luge s'associe à GoEngineer pour ses services de numérisation 3D

À propos de Bob Renella

Bob est gestionnaire d'ingénierie d'applications de solutions de fabrication chez GoEngineer

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.