Concevez et fabriquez un chapeau personnalisé à l'aide de la technologie d'impression 3D LPBF et FDM

La fusion laser sur lit de poudre (LPBF) est une technologie d'impression 3D qui utilise des lasers à fibre optique pour microsouder de fines poudres métalliques afin de générer une pièce métallique solide. Cette méthode, utilisée dans de nombreux secteurs (pétrole et gaz, nucléaire, automobile et aéronautique, par exemple), permet aux fabricants de produire des pièces pour la recherche et le développement. La technologie LPBF permet la production de pièces prêtes à l'emploi, réduisant ainsi les délais et les problèmes de chaîne d'approvisionnement. Dans cet article, EXPERIENCE comment j'ai créé un chapeau personnalisé en acier inoxydable 316 sur unImprimante 3D XM200G Xact Métalet une matrice de presse personnalisée pour faciliter le processus. Ce projet a été réalisé en cinq heures, incluant l'impression des pièces et l'assemblage.

Le processus de conception

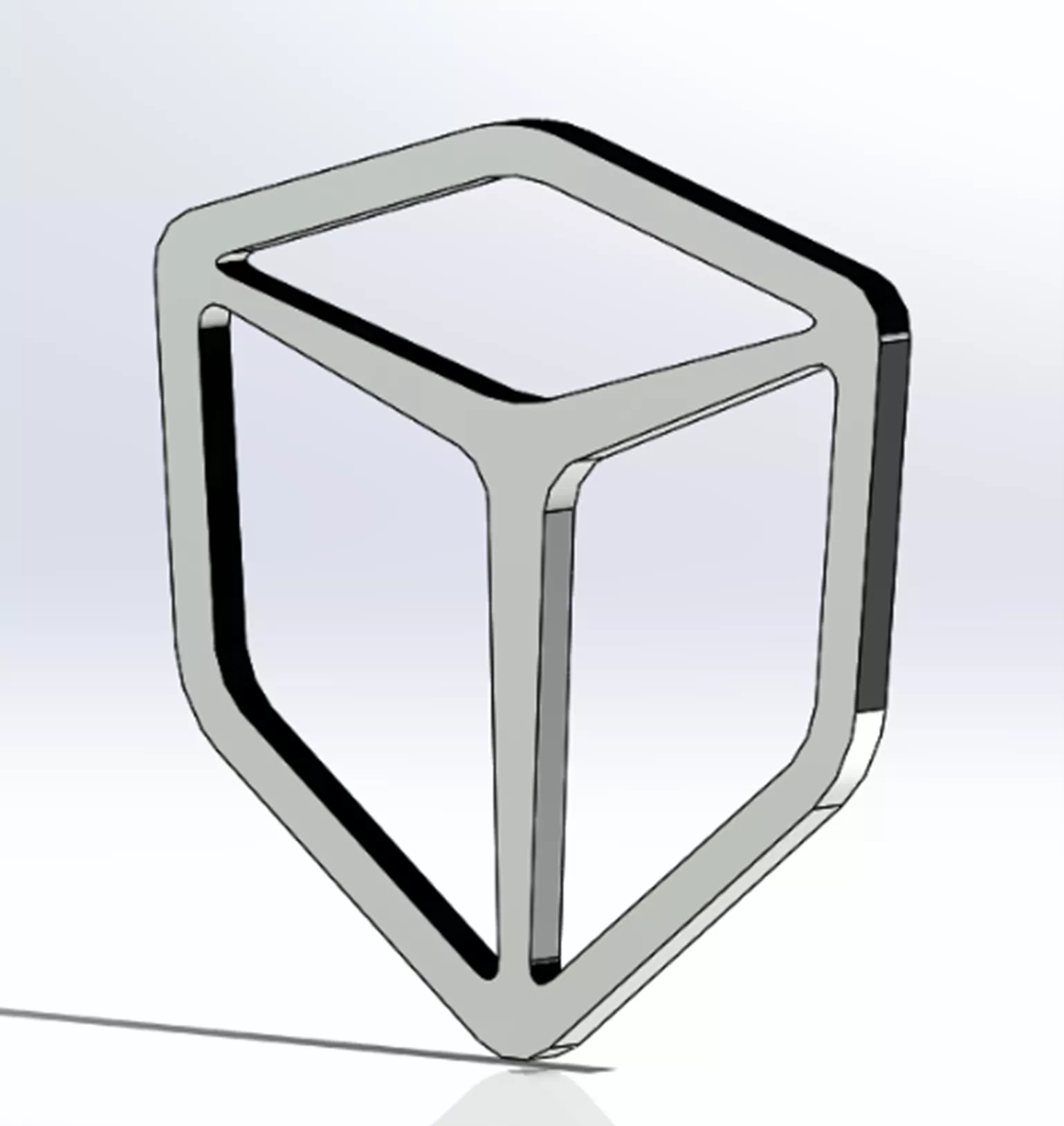

Tout d'abord, en utilisantSOLIDWORKSJ'ai conçu le logo GoEngineer en une seule esquisse et j'ai extrudé le contour à deux millimètres pour former une pièce numérique solide. (Figure 1)

Figure 1 : Conception du logo

Lors de la conception du logo, il était important de tenir compte de sa taille ; l'objectif était qu'il soit placé sur le devant du chapeau. J'ai mesuré la face avant avec un pied à coulisse et j'ai décidé d'une largeur de 50 mm (environ 1,97 po) pour ce projet. (Figure 2)

Figure 2 : Chapeau avec étriers

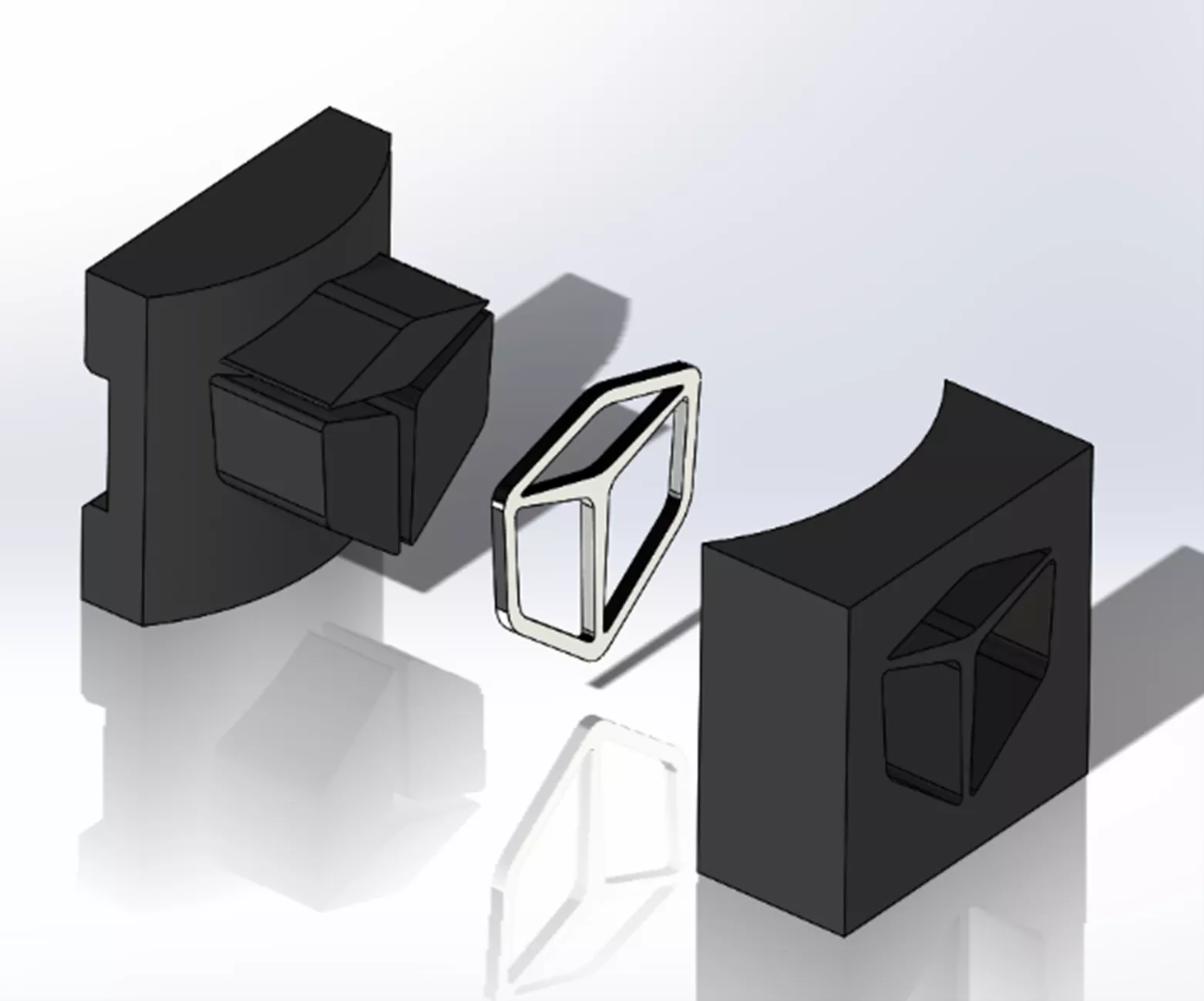

Fort de ces informations et de ma pièce conçue, j'ai commencé à travailler sur l'outil de presse. La fonction principale d'un outil de presse est de mouler la forme selon la courbe naturelle du chapeau. Il s'agit d'un assemblage en deux parties où le logo est placé à l'intérieur de l'outil pour contrôler la courbure. (Figure 3)

Figure 3 : Matrice de presse

Le processus d'impression

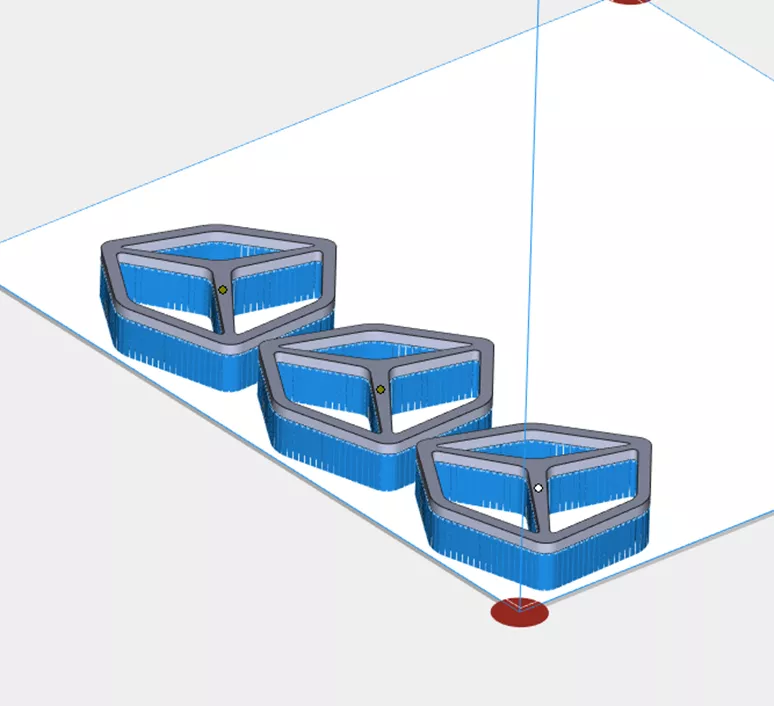

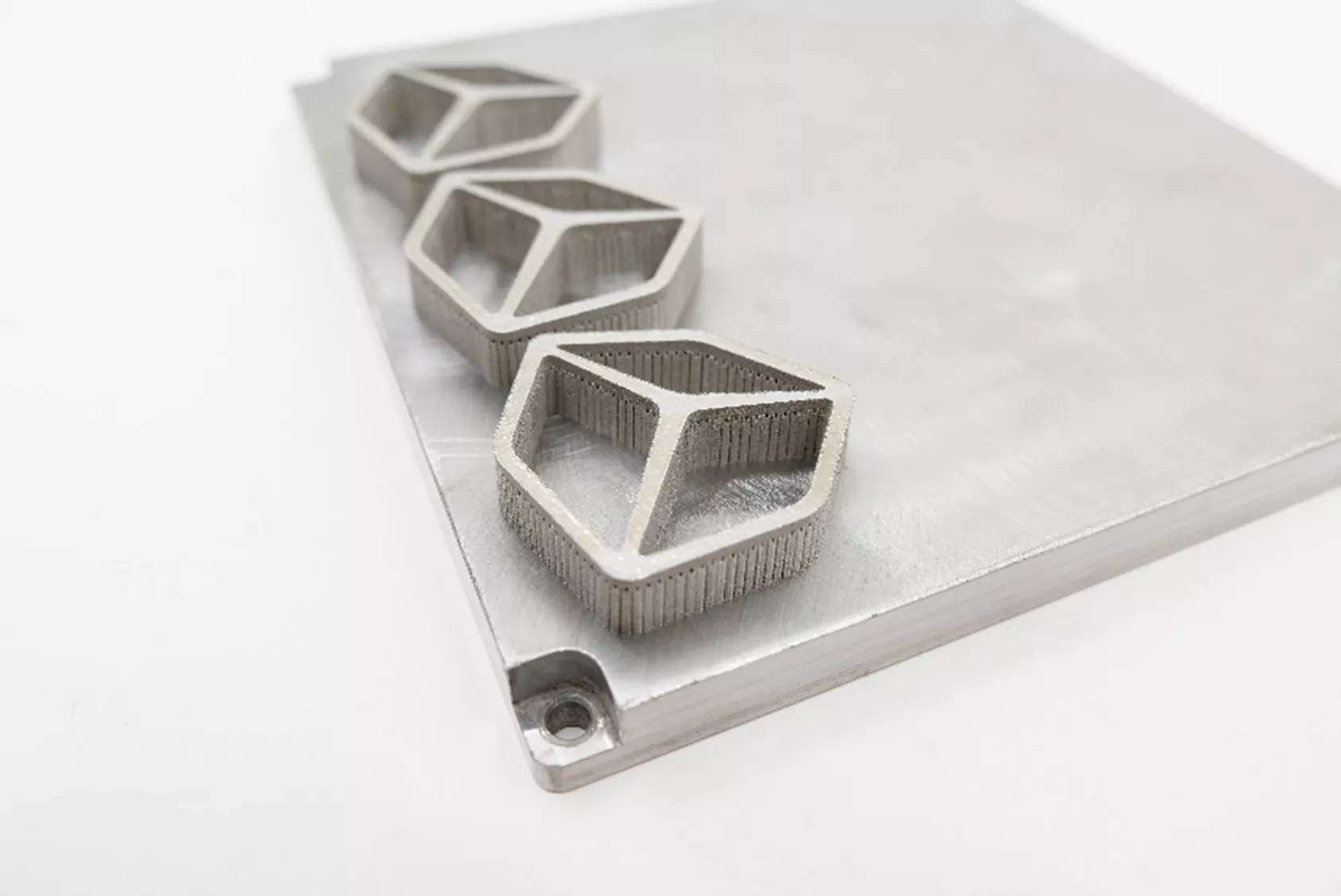

Après la conception, j'ai exporté le logo sous forme de fichier STEP versMatérialiser la magieet l'a supporté avec un motif de grille (Figure 4), qui le prépare pour notre imprimante 3D LBPF. Le matériau en acier inoxydable 316 a été utilisé dans ce processus en raison de sa facilité d'impression et de sa nature ductile.

Figure 4 : Construction en acier inoxydable 316

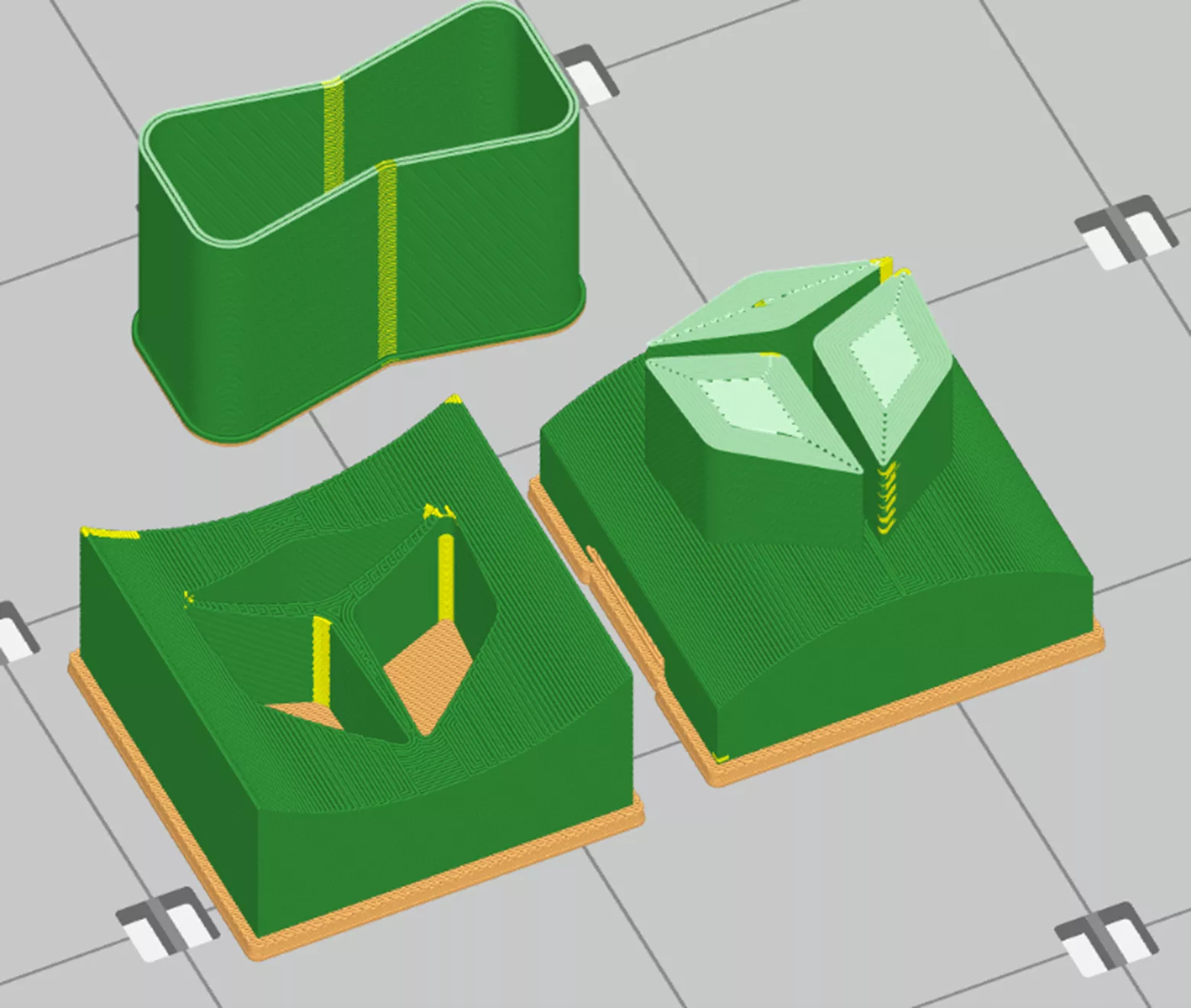

La matrice de presse a été imprimée sur unStratasys F370avec matériel ABS-CF10.ABS-CF10 est un excellent substitut aux montages et gabarits en fabrication. Pour une résistance maximale, j'ai utilisé une paroi épaisse et je l'ai définie comme un corps solide. (Figure 5)

Figure 5 : Pièces ABS-CF10

Une fois les pièces imprimées, elles ont été enlevées, nettoyées et préparées pour être utilisées.

Figure 6 : Logo de chapeau en acier inoxydable 316

Figure 7 :Matrice de presse en ABS-CF10

Le processus de fabrication

L'outil de presse a été serré dans un étau et lentement serré, forçant l'empreinte métallique à épouser le contour de l'outil, formant ainsi une pièce incurvée. Cette étape est cruciale et assure l'assemblage parfait de la pièce avec le devant du chapeau.

Figure 8 : Pièce et matrice assemblées

Une fois la pièce formée, le logo a été collé sur le devant, complétant ainsi le projet.

J'espère que cet article vous a été utile. EXPERIENCE ci-dessous d'autres articles de l'équipe d'impression 3D de GoEngineer.

L'impression 3D en tant que service

GoEngineer offre des services d'impression 3D complets dans plusieurs laboratoires américains, équipés des technologies de pointe Stratasys FDM, PolyJet, Stéréolithographie et SAF pour l'impression 3D de prototypes ou de pièces de production. Demandez votre soumission en ligne dès aujourd'hui !

Articles connexes

Organisateurs d'outils et aides à l'assemblage imprimés en 3D FDM

Une version moderne d'un classique : Fender Telecaster imprimée en 3D

Impression en 3D du support de pédale d'accélérateur de la Corvette C4

Conseils pour ajouter des fixations aux pièces imprimées en 3D

Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

À propos de Benjamin Davenport

Benjamin Davenport est ingénieur des applications en fabrication additive chez GoEngineer.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.