SOLIDWORKS Contraintes thermiques du début à la fin

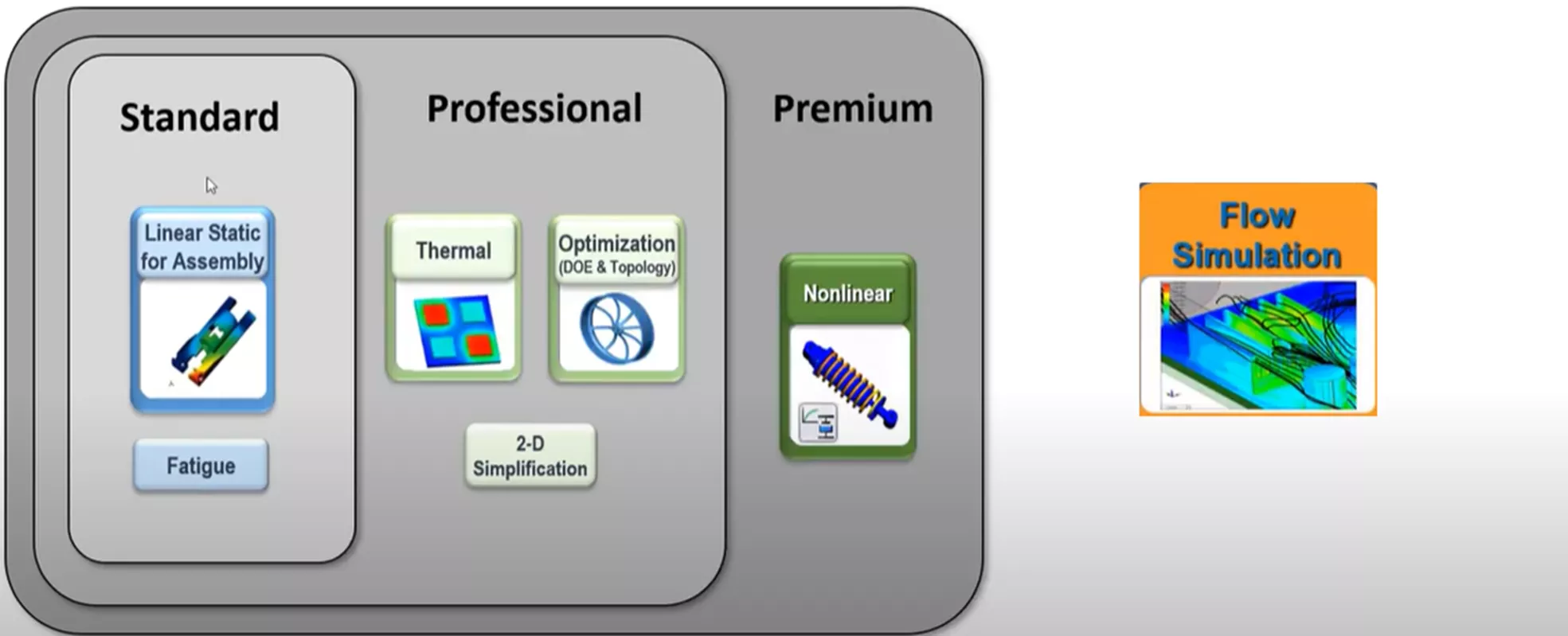

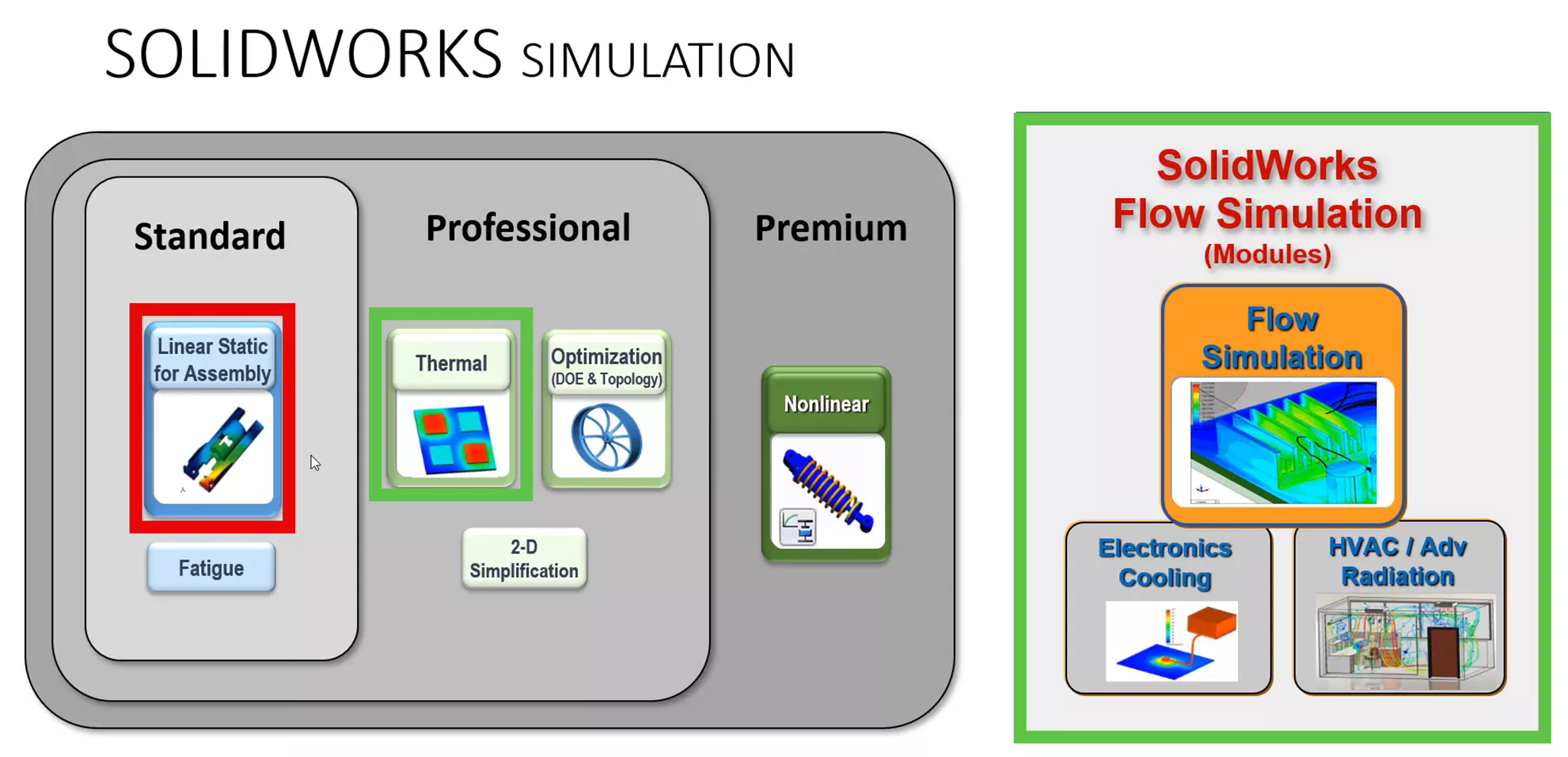

Lorsque nos produits sont soumis à des contraintes thermiques, cela engendre des contraintes que nous devons comprendre pour des raisons de fonctionnement et de sécurité. Portefeuille de simulation SOLIDWORKS ce logiciel propose plusieurs outils d'analyse par éléments finis (FEA) à différents prix et adaptés à diverses situations thermiques. Cet article les passe en revue afin de vous aider à choisir la solution la plus adaptée à vos besoins.

En ce qui concerne l'obtention de résultats de contraintes thermiques avec la suite SOLIDWORKS Simulation, les solutions logicielles suivantes sont disponibles : études statiques linéaires sous SOLIDWORKS Simulation Standard et des études non linéaires avec SOLIDWORKS Simulation Premium.

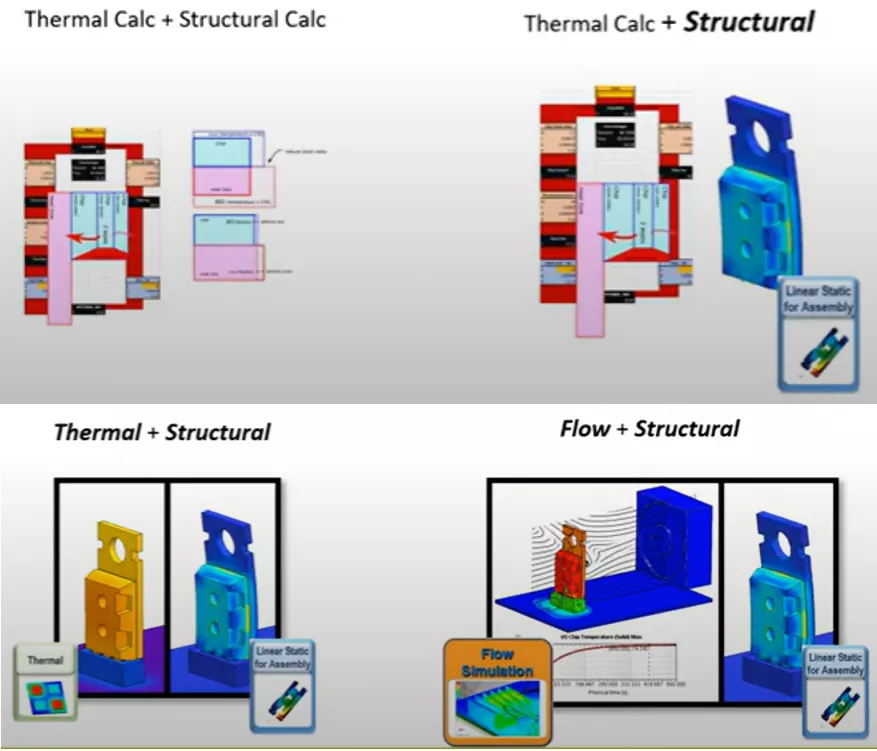

Pour le flux de travail décrit dans cet article, SOLIDWORKS Premium sera notre principal outil pour obtenir les résultats de contrainte. Nous obtiendrons d'abord les résultats thermiques à partir d'une étude thermique à l'aide de Simulation Professionnel ou Simulation de débit SOLIDWORKS, puis intégrer ces résultats thermiques dans une étude structurelle afin d'obtenir les résultats finaux en matière de contraintes thermiques.

D'où proviennent les contraintes thermiques ?

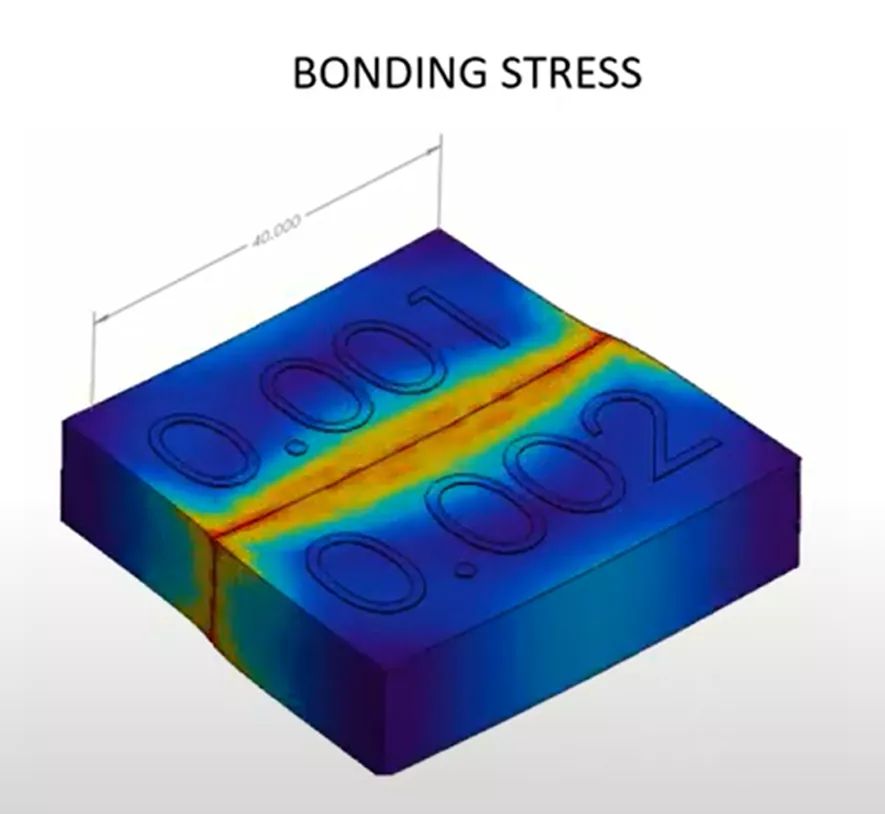

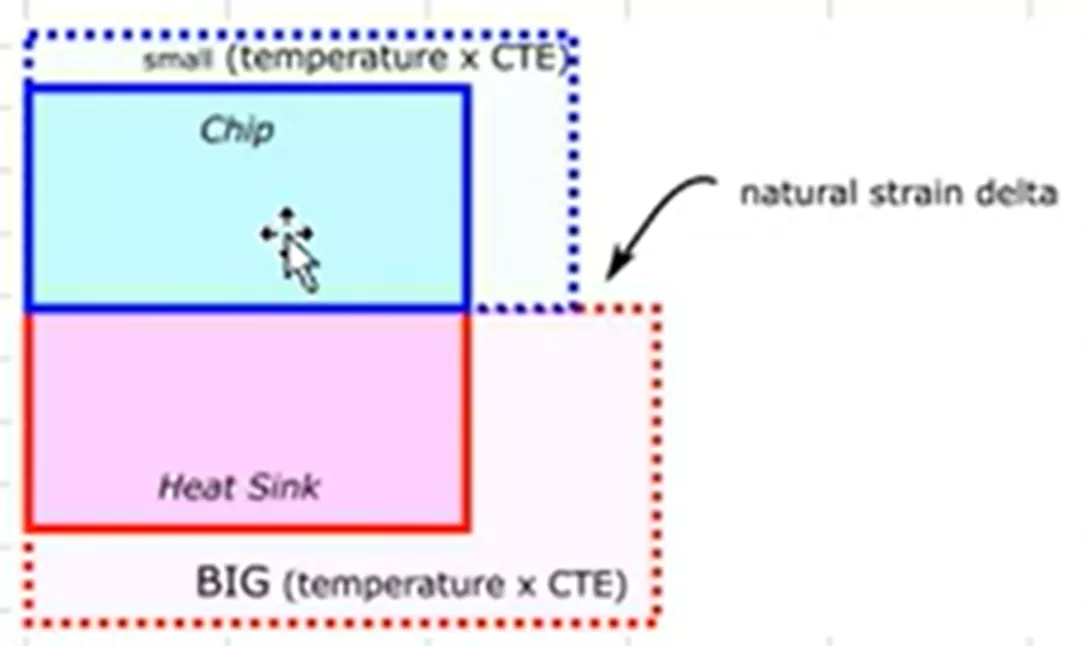

Il existe deux principaux scénarios de génération de contraintes thermiques. Le premier scénario concerne les contraintes générées par l'assemblage de composants ayant des coefficients de dilatation thermique différents. Ci-dessous figurent deux blocs collés côte à côte et soumis à une charge thermique avec deux coefficients de dilatation thermique différents.

Notez que le bloc portant la valeur 0,002 présente un coefficient de dilatation thermique plus élevé, et donc une dilatation plus importante. La différence de dilatation entre les surfaces collées génère des contraintes thermiques. La face collée ayant le coefficient le plus faible est soumise à une tension, tandis que celle ayant le coefficient le plus élevé est soumise à une compression. On peut observer en rouge les zones de développement des contraintes de liaison.

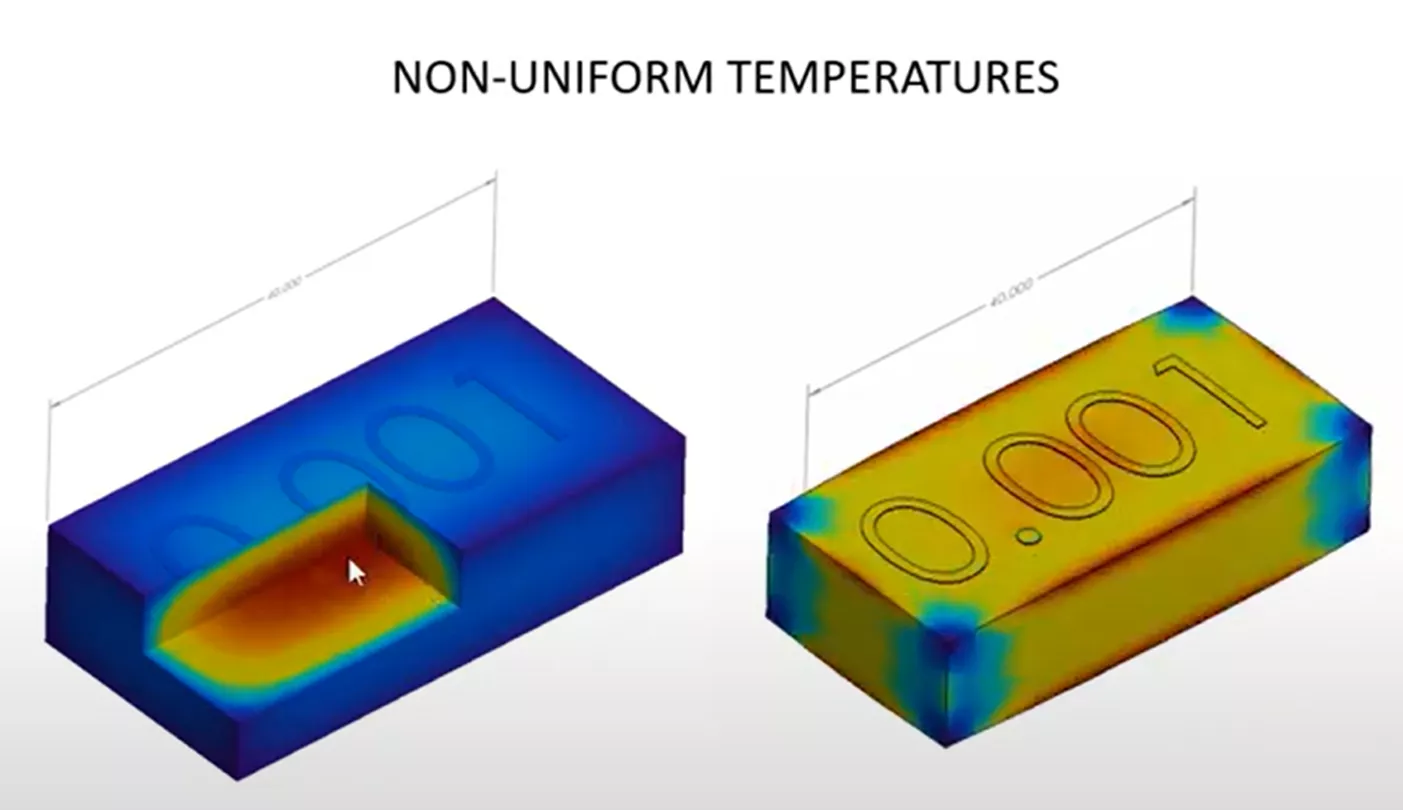

Le deuxième scénario à l'origine de contraintes thermiques se produit partout où la température ne se développe pas de manière uniforme.

On peut observer une coupe du bloc situé en haut à gauche, où une charge thermique a été appliquée. Cette charge thermique révèle une température plus élevée au centre qu'à l'extérieur. La réponse géométrique à cette charge thermique, combinée au coefficient de dilatation thermique, se traduit par une dilatation excessive, principalement de l'intérieur, engendrant les contraintes visibles à droite du graphique.

Exploration des contraintes thermiques

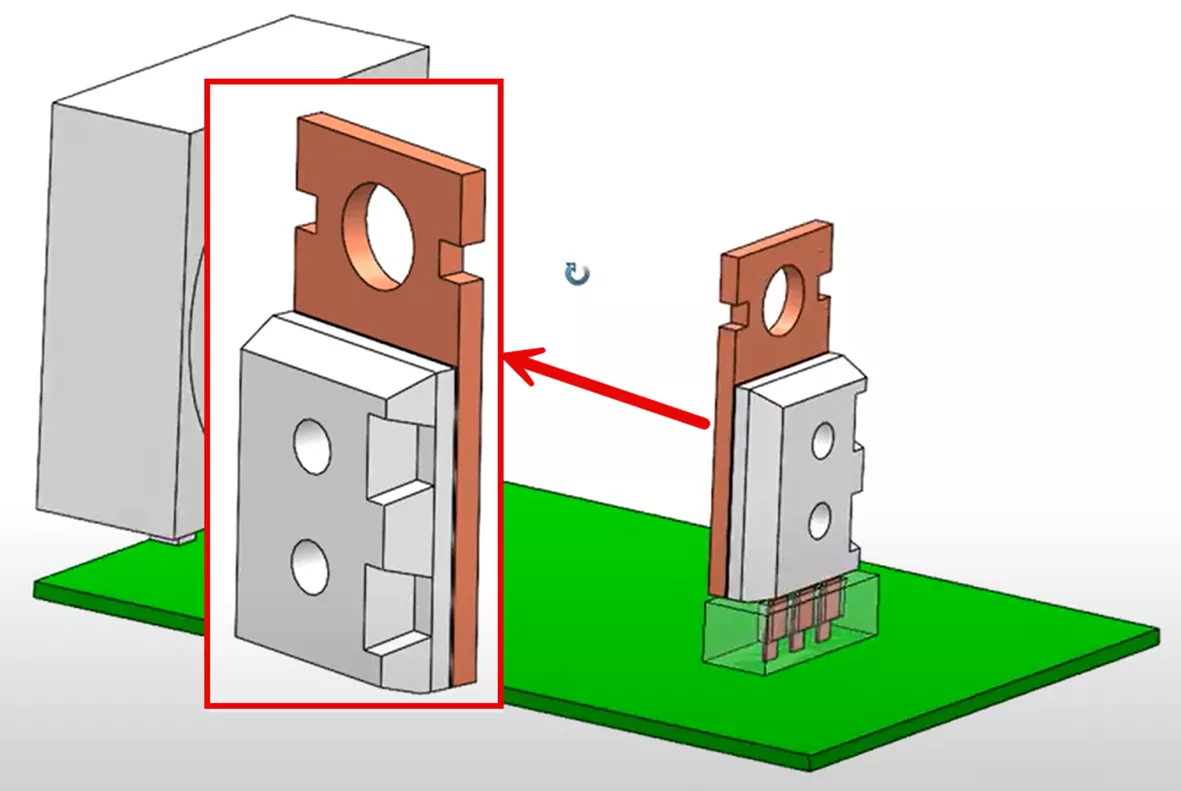

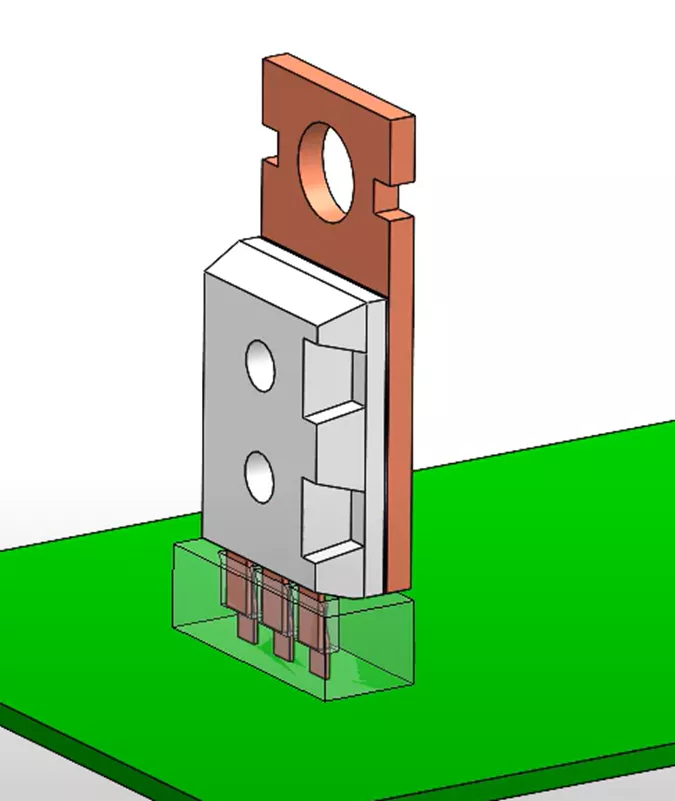

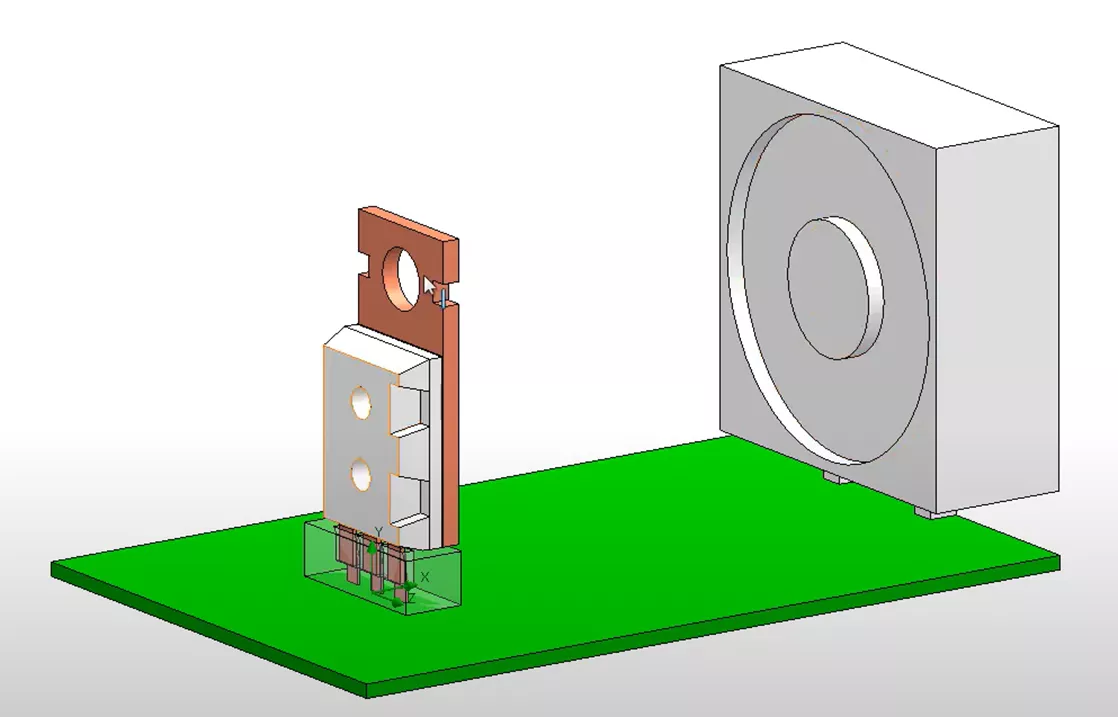

Nous examinerons différentes méthodes d'analyse des contraintes thermiques, depuis les calculs manuels simples jusqu'aux simulations plus complexes utilisant la dynamique des fluides. Cette analyse portera sur un microcomposant simple (illustré ci-dessous).

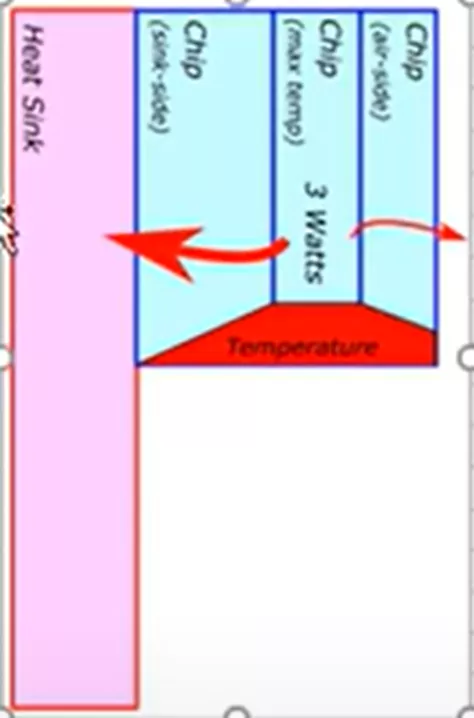

Nous avons un ventilateur qui souffle sur une puce en céramique générant environ 3 watts de chaleur. Cette chaleur se dissipe dans l'air ambiant. L'objectif est de déterminer la contrainte thermique qui se développe autour de la zone de contact entre la puce et le dissipateur thermique.

Détermination de la température Stresser en deux étapes

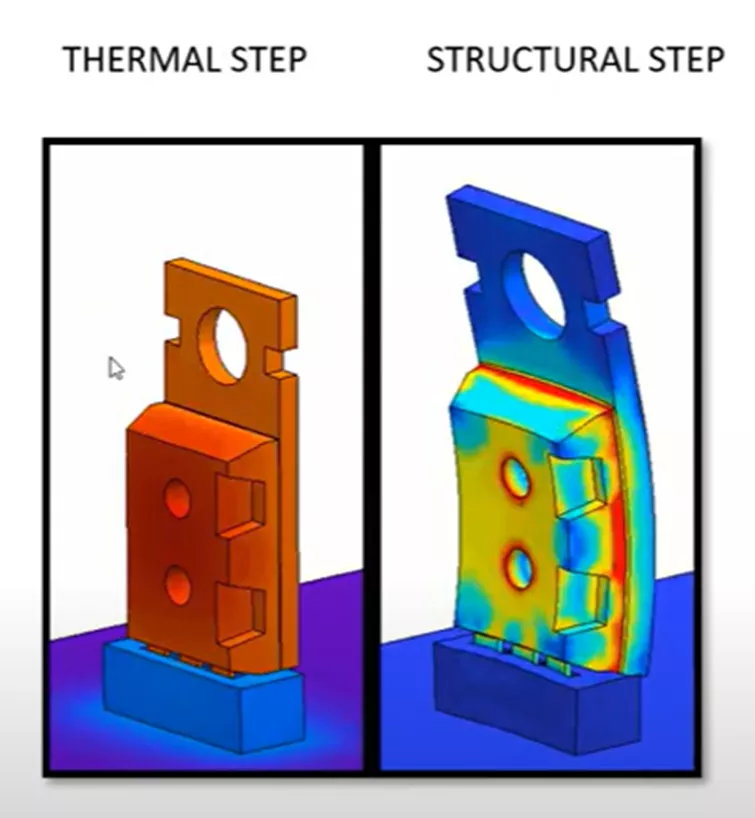

Pour ce genre d'étude, on va avoir besoin de deux étapes. Premièrement, on va calculer le transfert de chaleur et la distribution de température à l'équilibre. Ensuite, nous utiliserons ces températures dans une étude structurelle pour calculer les contraintes.

Méthode 1

Calcul des contraintes thermiques exclusivement par calculs manuels

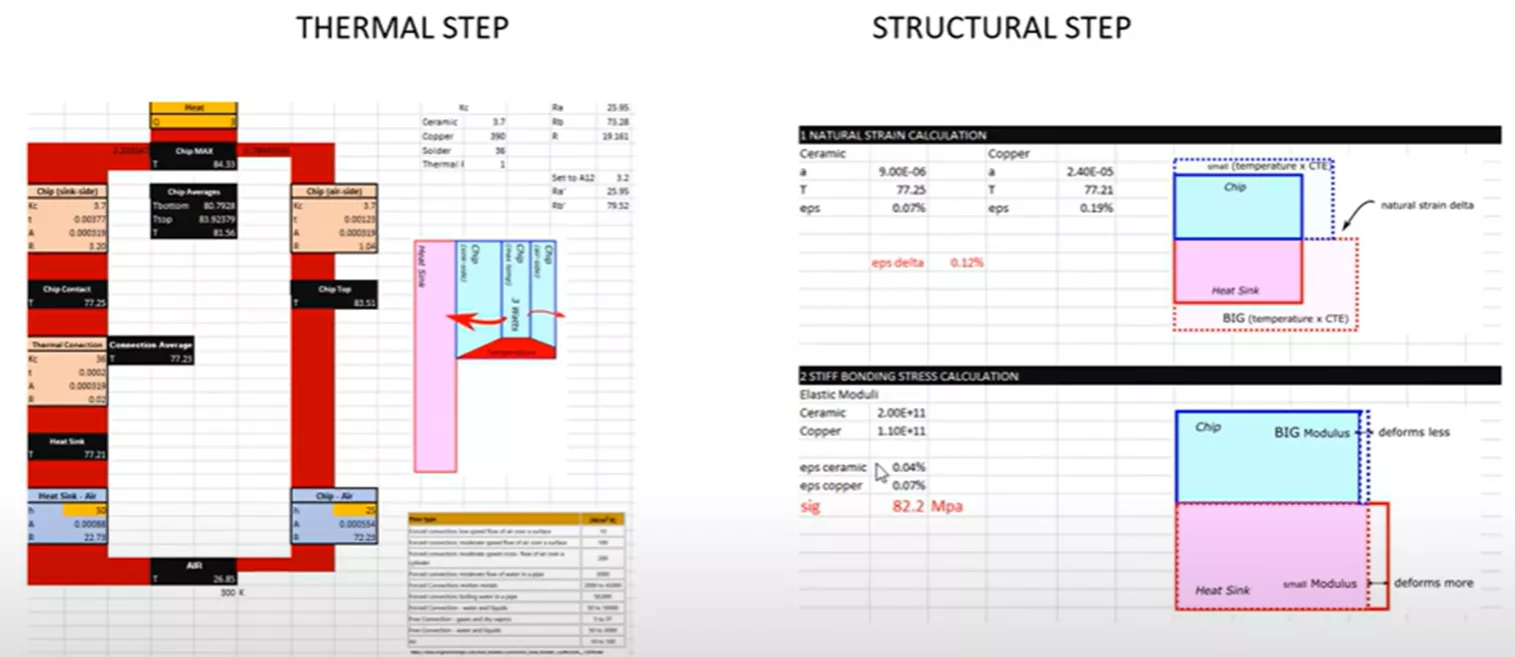

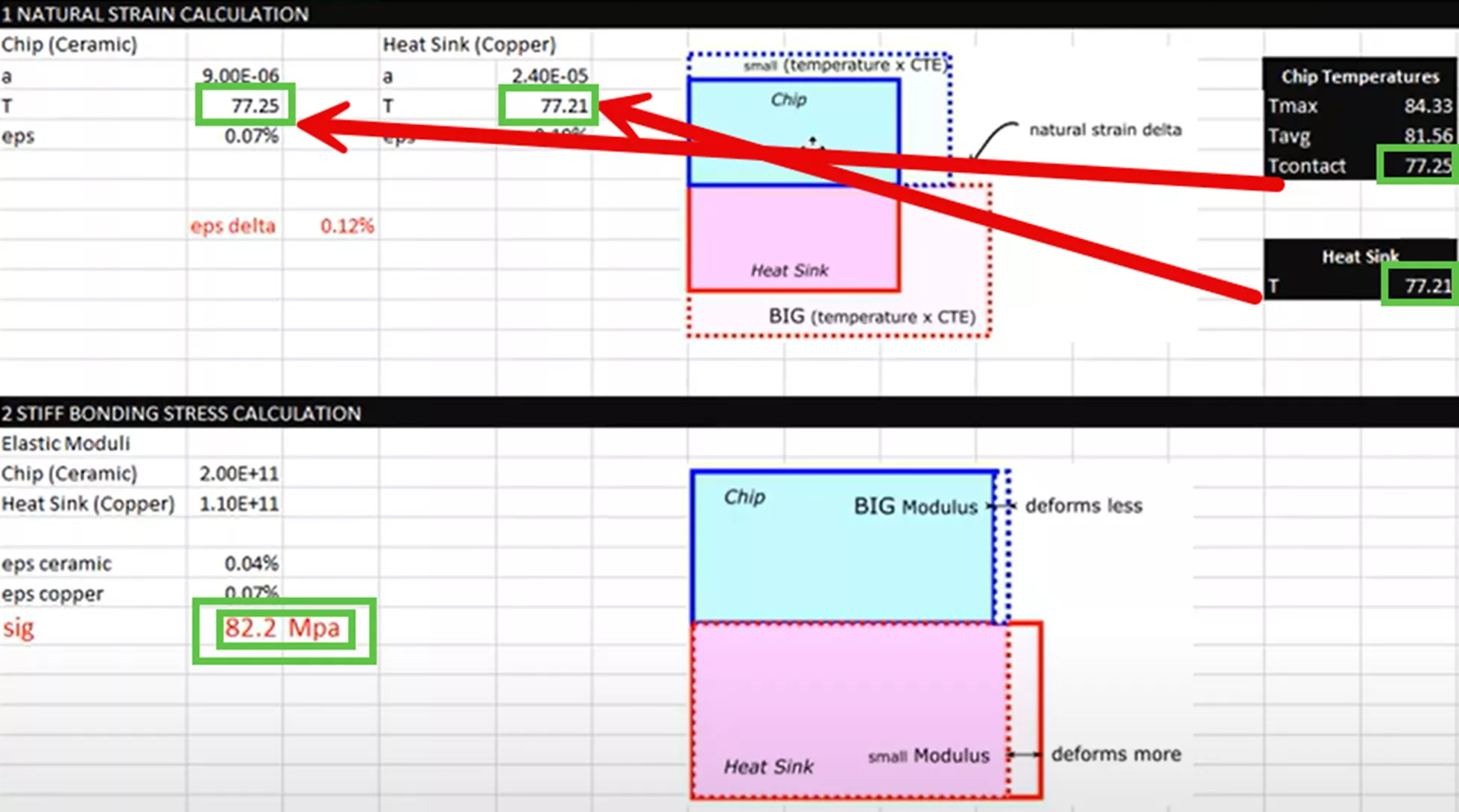

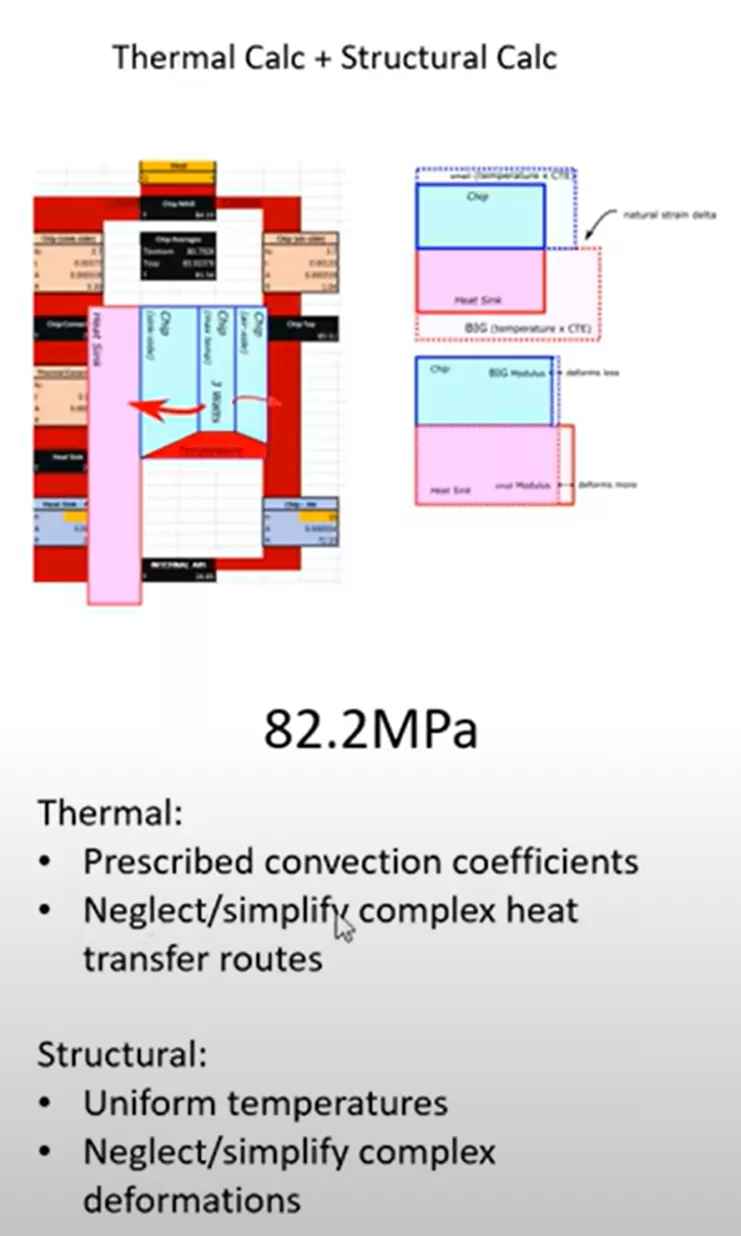

Commençons par explorer les contraintes thermiques de notre modèle à l'aide d'un simple calcul manuel. Le processus en deux étapes est illustré ci-dessous et a été mis en place grâce à quelques calculs manuels.

- Téléchargez la feuille de calcul utilisé pour les calculs manuels à titre de référence.

Voici l'une des principales hypothèses que nous formulons dans nos calculs manuels.

La grande flèche rouge indique que la majeure partie de l'énergie thermique de 3 watts et du transfert de chaleur se fera de la puce au dissipateur thermique, puis à l'air ambiant. L'énergie thermique rencontre la plus faible résistance thermique lorsqu'elle se propage dans cette direction. Une quantité moindre d'énergie thermique, représentée par la petite flèche rouge à droite, sera également dissipée directement dans l'air par la puce.

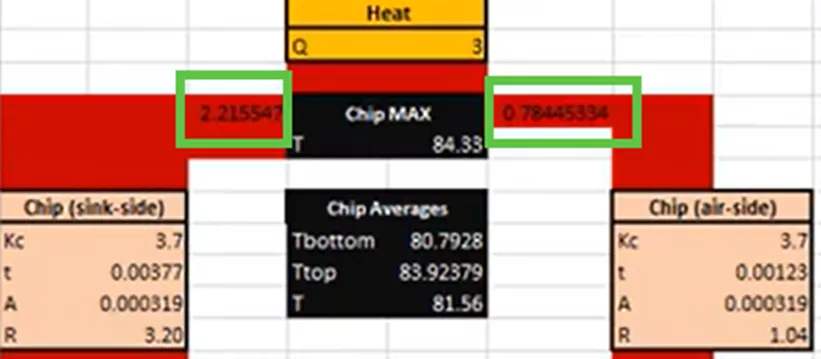

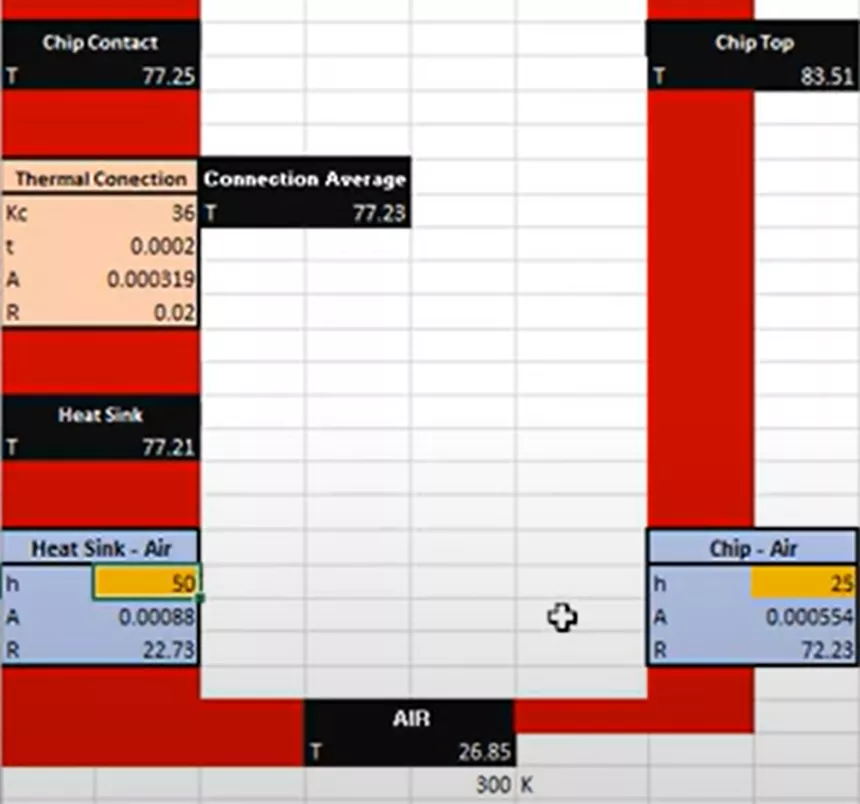

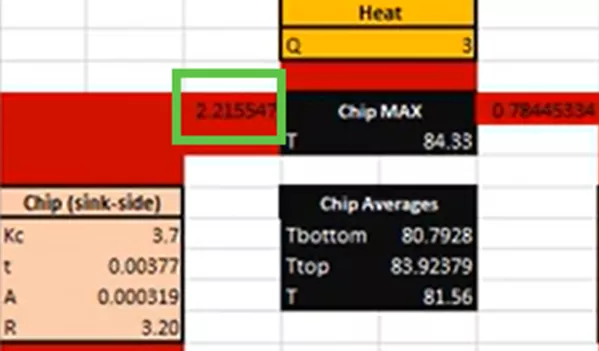

Dans la section ci-dessus du calcul manuel, notez que la majeure partie de l'énergie thermique, environ 2,2 watts, soit les 3/4 de celle-ci, va vers la gauche en direction de la géométrie du dissipateur thermique, et environ 1/4 de celle-ci va vers la droite et directement dans l'air ambiant.

Une autre hypothèse importante pour ce calcul est de déterminer l'efficacité du transfert de la chaleur générée de 3 watts vers l'air. Autrement dit, quel doit être le coefficient de convection pour le trajet entre le dissipateur thermique et l'air, et directement entre la puce et l'air ? Ceci est représenté par les cellules oranges dans la prochaine partie du calcul.

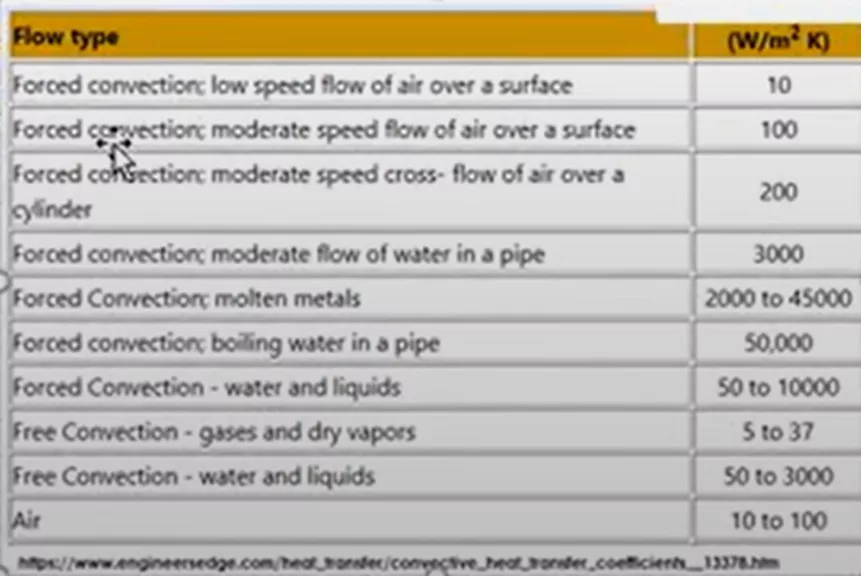

Dans les situations générales, vous trouverez en ligne des tableaux contenant les coefficients de convection recommandés (comme celui-ci ci-dessous) :

Les deux premières lignes de ce tableau sont les plus proches de notre type d'écoulement ; nous devons donc déterminer où se situe notre scénario thermique spécifique le long de cette courbe de tendance comprise entre 10 et 100 W/m²K. Ce choix a une incidence majeure sur les résultats et doit être mûrement réfléchi.

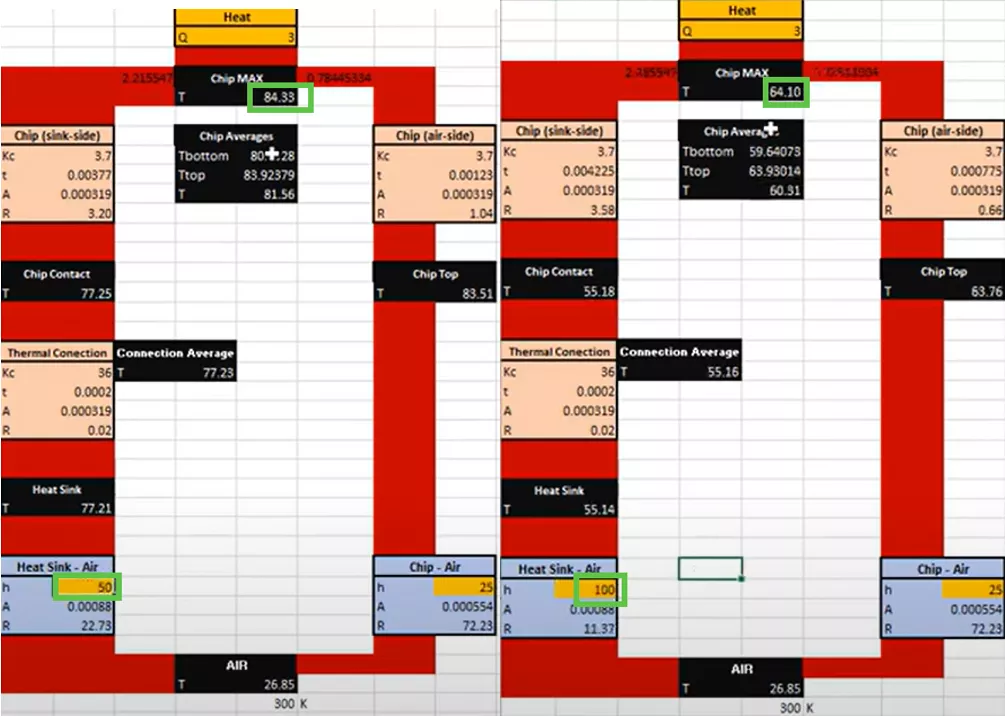

Si l'on utilise un coefficient de 50, la puce chauffe jusqu'à 84,3 °C. Si l'on entre un coefficient de 100, la température de la puce chute considérablement à 64,1 °C. On va garder 50 pour cet exemple.

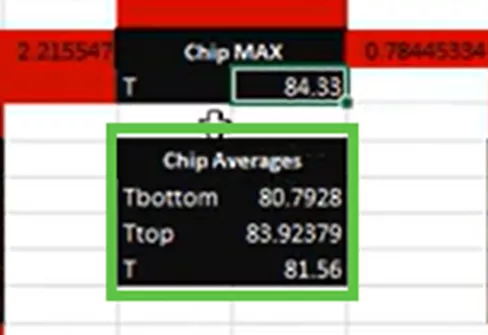

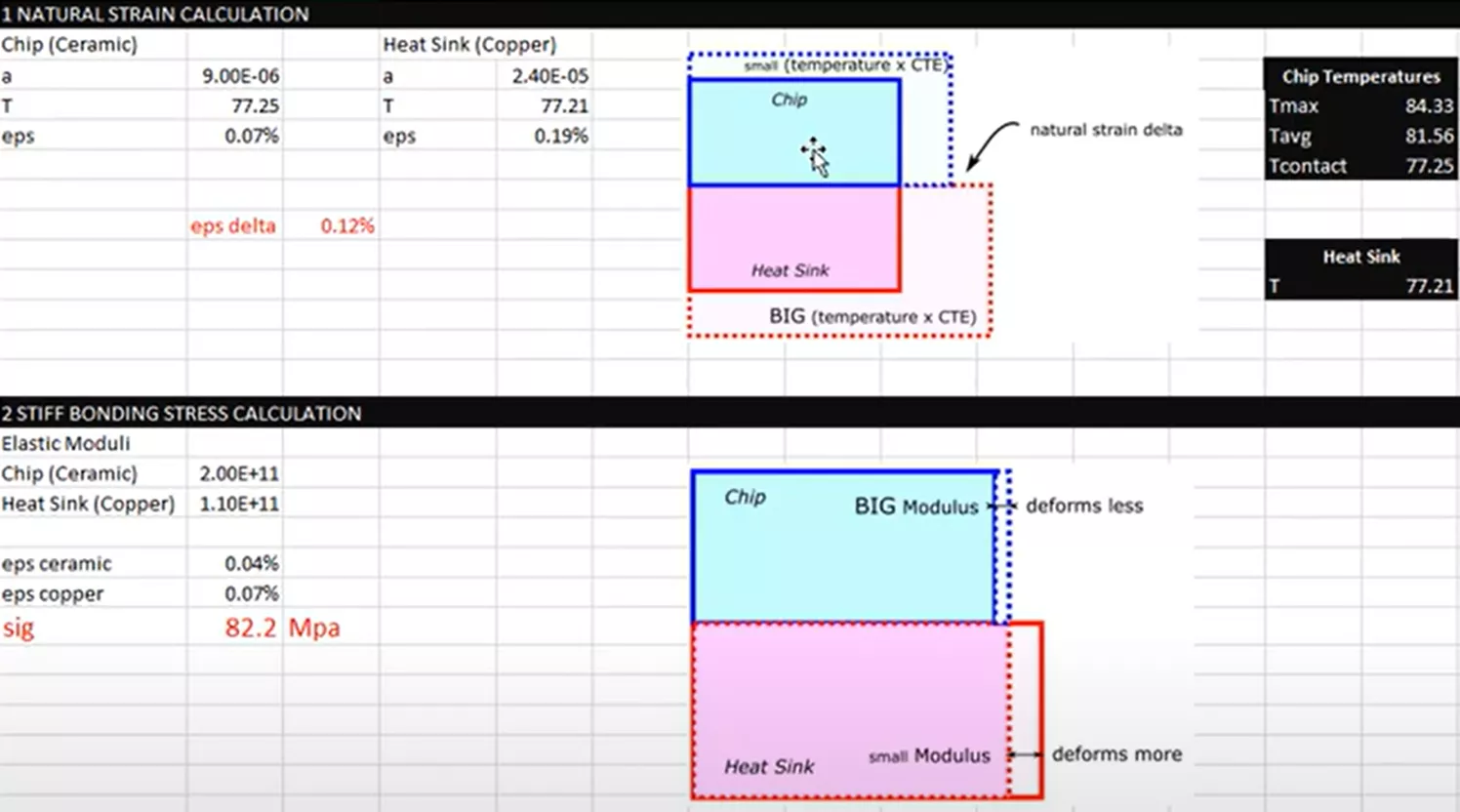

Nous allons maintenant prendre les résultats de température résumés et les intégrer à l'étape de calcul manuel de la structure présentée ci-dessous.

D'un point de vue structurel, il faut tenir compte de la dilatation des deux corps sous l'effet de la charge thermique.

Comme mentionné précédemment, c'est lorsque les corps sont connectés ou liés entre eux que des tensions commencent à se développer.

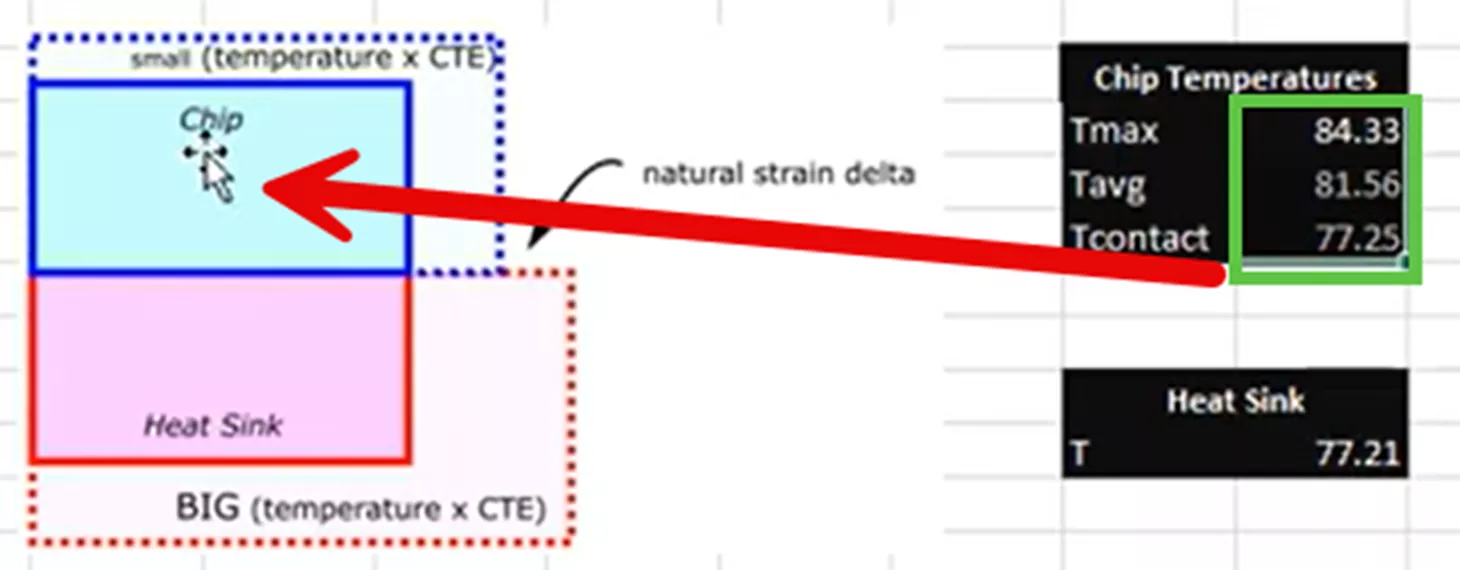

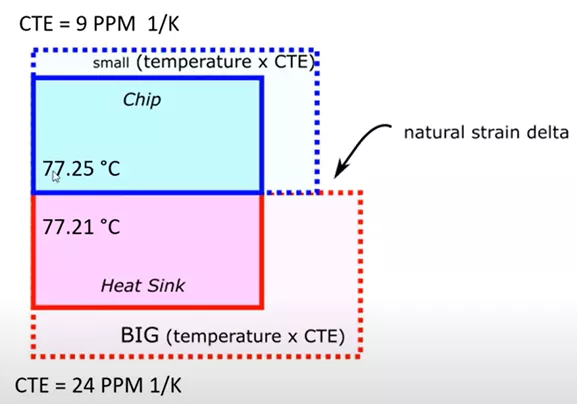

Ce calcul a donné plusieurs températures pour la puce (représentée en vert ci-dessus) parce que sa température était plus élevée au centre et plus basse à l'extérieur. Quelle température doit être utilisée pour décrire la puce dans ce calcul structurel manuel ?

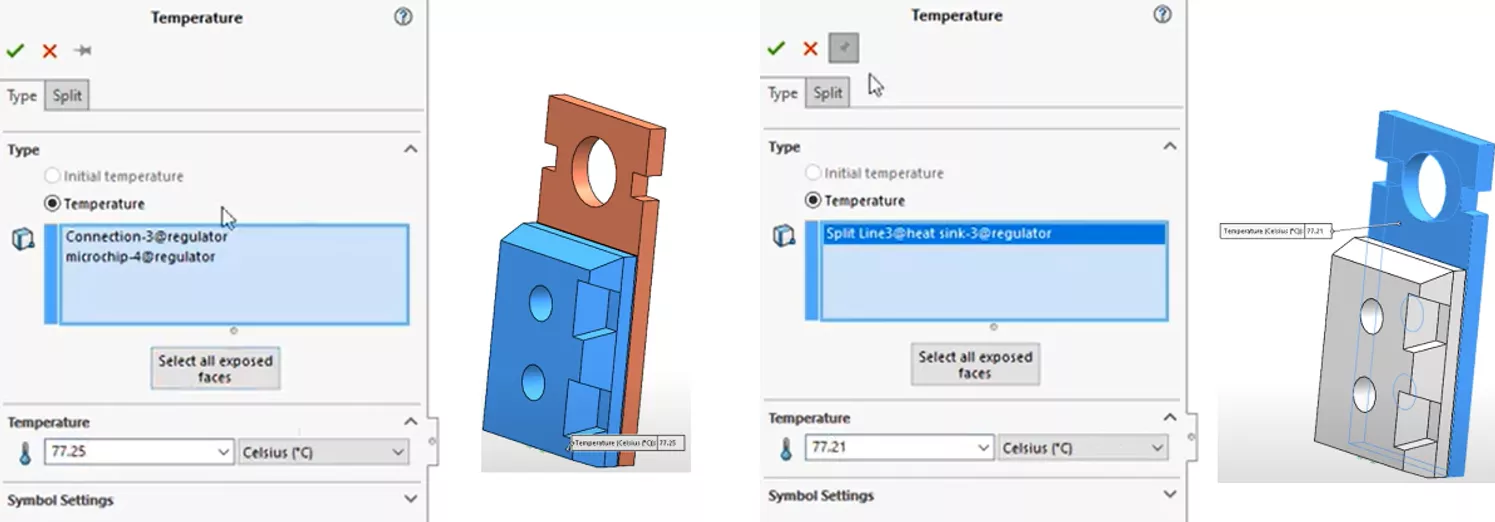

Dans un souci de prudence, nous recherchons les résultats les plus conservateurs possibles. Dans ce scénario, comme les deux composants seront collés, on veut simuler la contrainte thermique maximale. Cela se produira lorsque la puce se dilatera le moins possible et le dissipateur thermique le plus. Par conséquent, nous utiliserons la température la plus basse pour la puce (77,25 °C) et la température la plus élevée pour le dissipateur thermique afin de simuler le scénario et les résultats les plus conservateurs possibles.

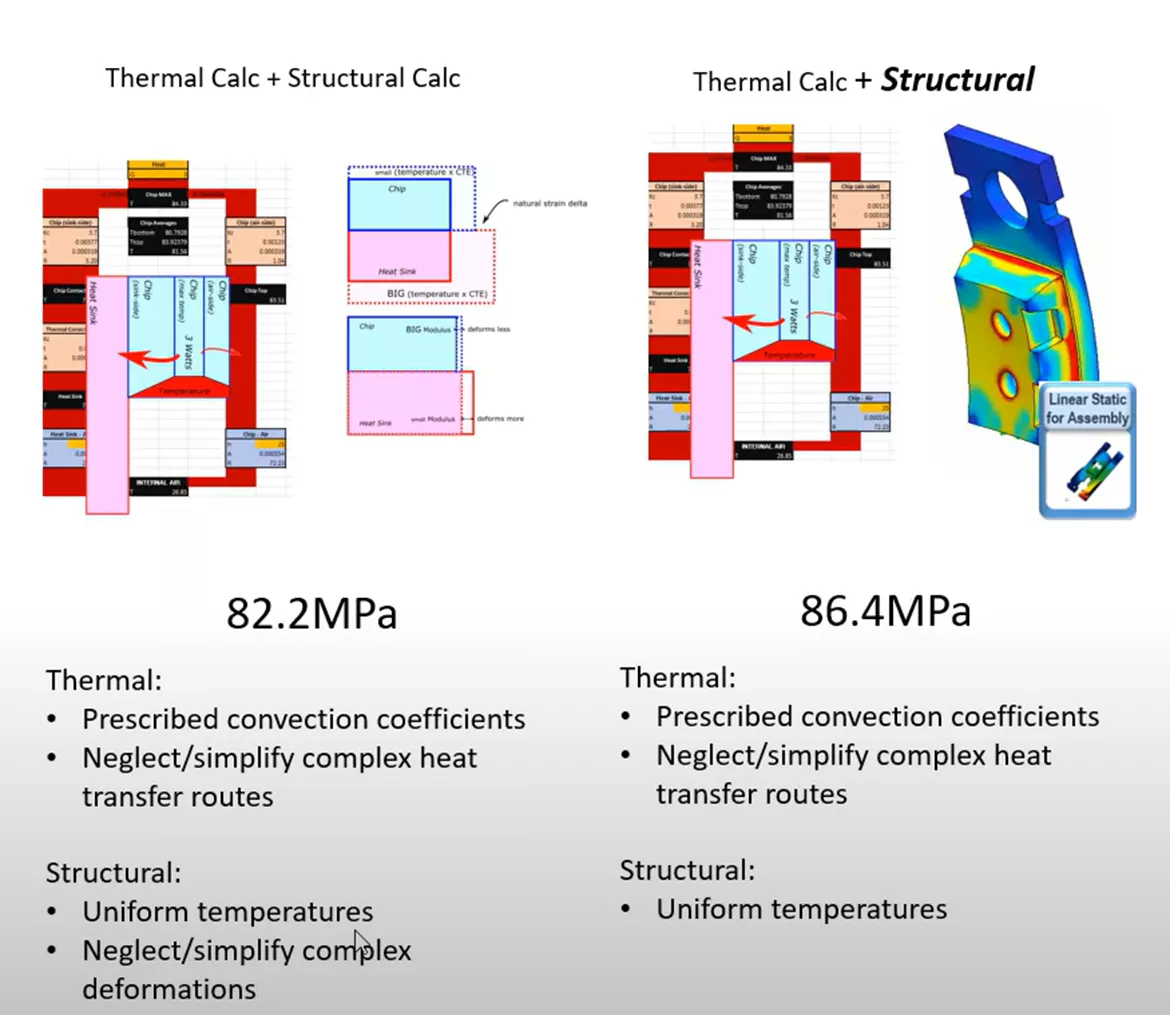

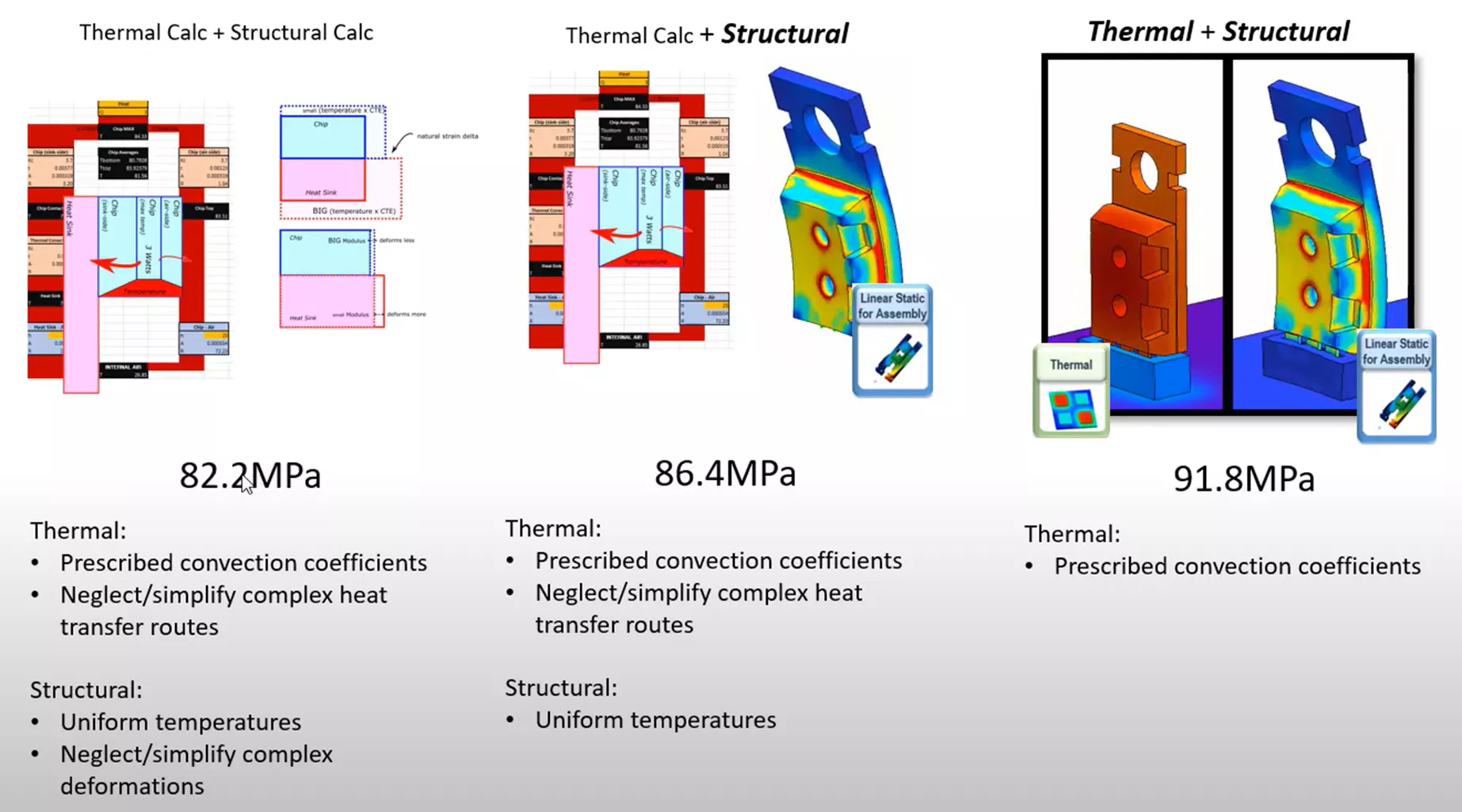

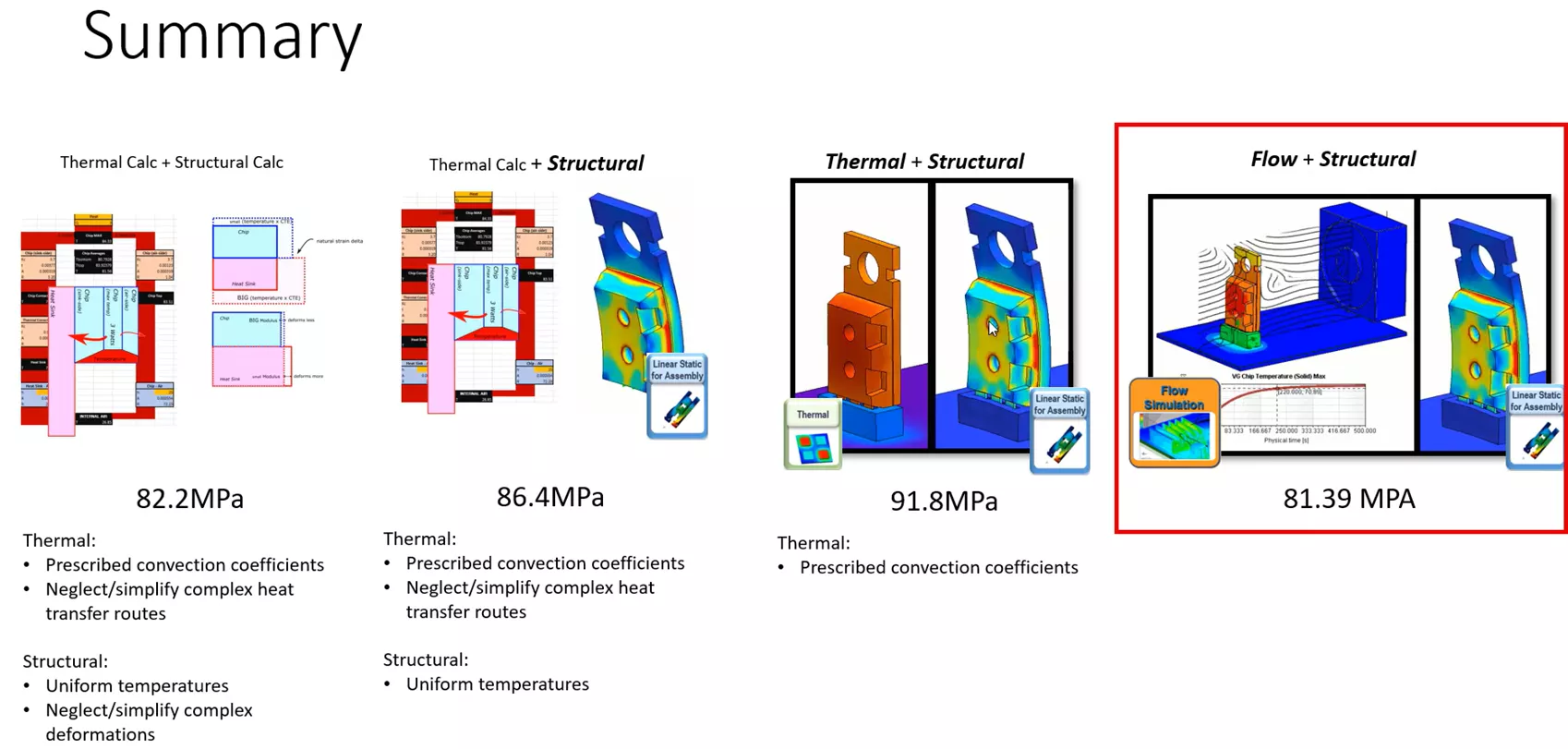

Cela induit une contrainte de contact de 82,2 MPa.

En résumé, de nombreuses hypothèses ont été formulées pour les calculs manuels, tant thermiques que structurels, afin d'obtenir ce résultat.

Les principales hypothèses consistaient à déterminer les coefficients de convection et à simplifier les circuits complexes de transfert de chaleur entre la puce, le circuit imprimé et le dissipateur thermique, qui ont été considérés comme négligeables dans nos calculs.

Méthode 2

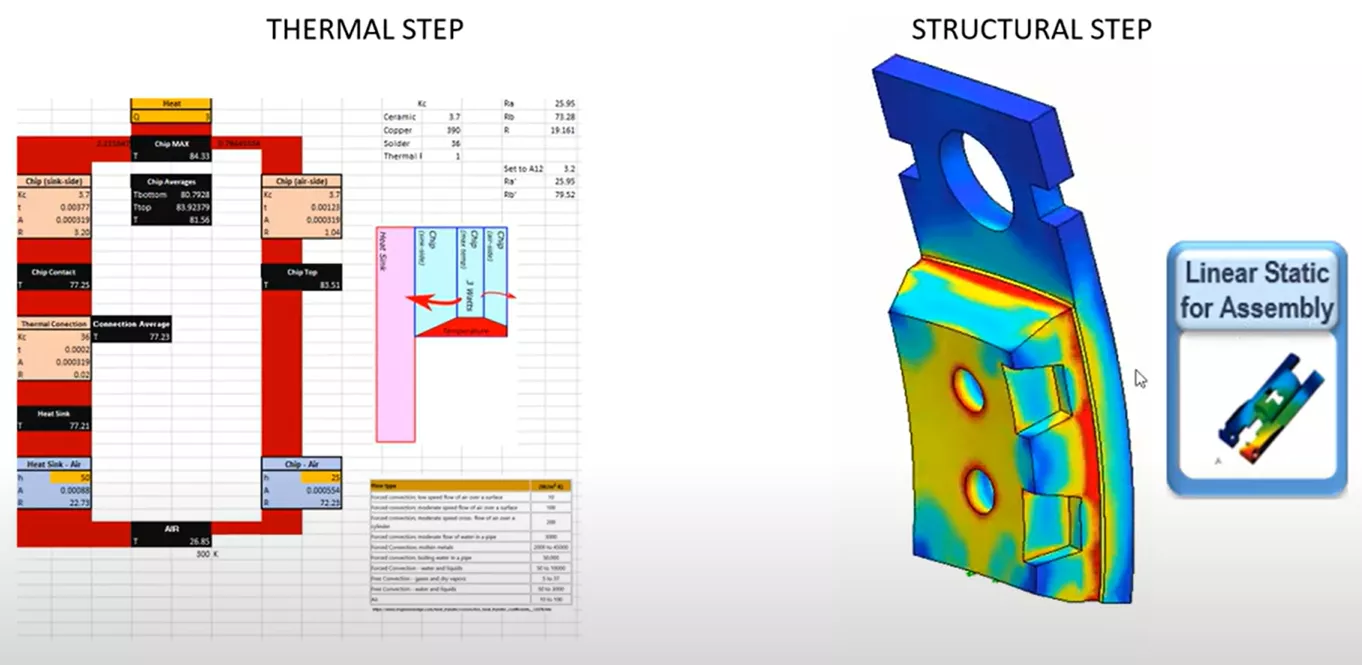

Calculs manuels de transfert de chaleur, calculs de contraintes avec la simulation SOLIDWORKS

Ensuite, explorons et améliorons nos résultats en exécutant l'étape structurelle de notre flux de travail avec Simulation SOLIDWORKS au lieu de des calculs manuels. Nous utiliserons l'outil d'analyse structurelle statique inclus dans la licence SOLIDWORKS Simulation Standard, ainsi que nos calculs de température issus de nos précédents calculs manuels, afin de connaître approximativement la charge thermique.

Ouvrons le modèle dans SOLIDWORKS.

Pour cette étude en particulier, nous n'avons pas de résultats de température concernant la géométrie du circuit imprimé et du connecteur. Simplifions le modèle en considérant seulement la géométrie de la puce et le dissipateur thermique.

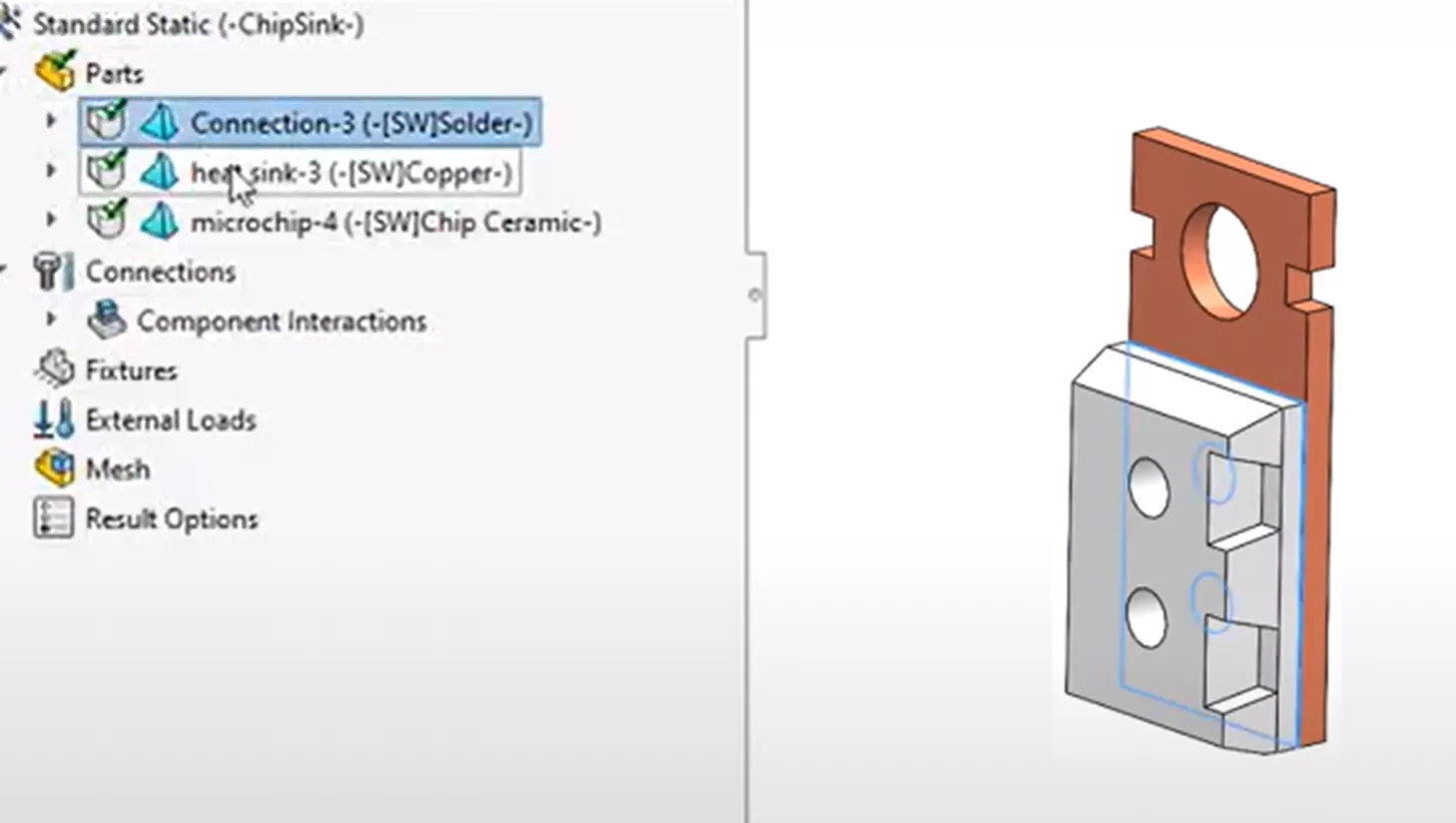

Pour commencer, on va créer une étude statique dans SOLIDWORKS et la nommer. Statique standard..

Les matériaux ont déjà été attribués à la géométrie par le modèle CAO et importés dans l'étude de simulation, où la soudure est définie sur une mince couche entre la puce et le dissipateur thermique. Un matériau en cuivre est attribué au dissipateur thermique et un matériau en céramique à la puce.

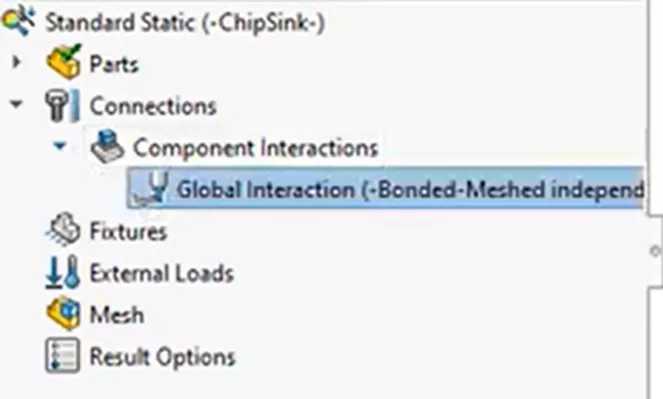

Pour les interactions géométriques, on utilise l'interaction globale de liaison. Cela suppose que toutes les géométries initialement en contact sont liées.

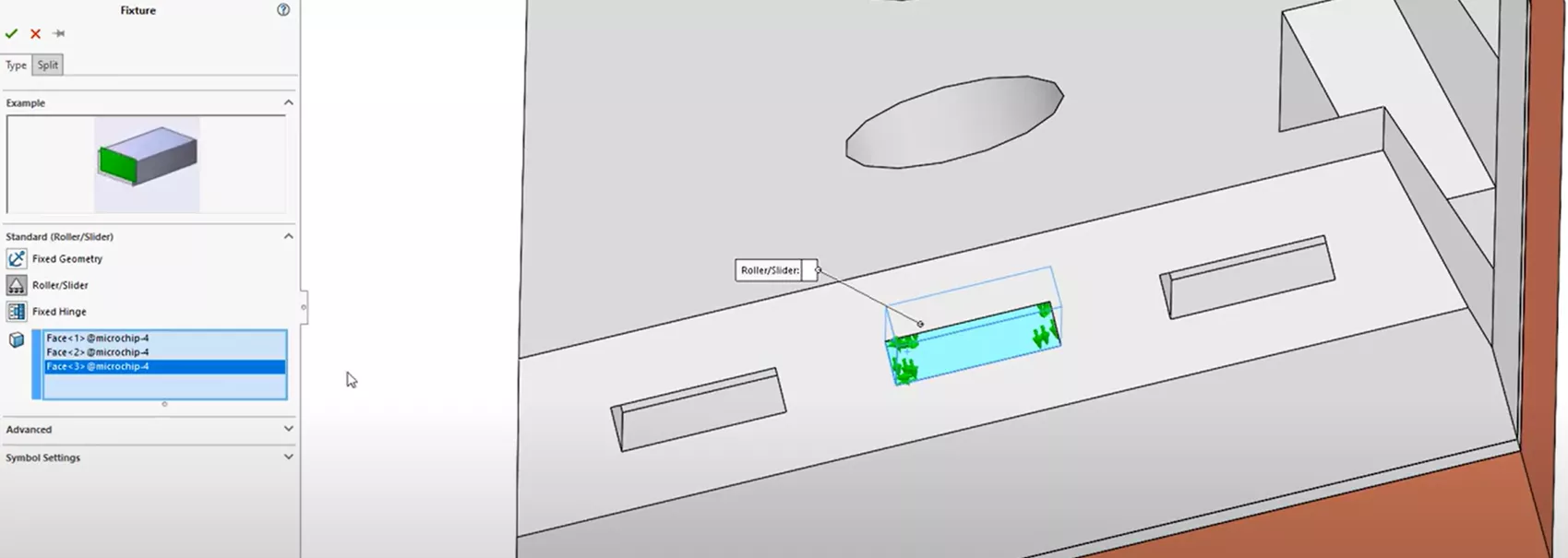

Pour fixer et stabiliser le modèle dans l'espace 3D, nous utiliserons pour l'instant des conditions aux limites de type rouleau/glissière sur les faces sélectionnées, mais nous explorerons d'autres conditions aux limites ultérieurement.

L'étape suivante consiste à appliquer une charge thermique aux composantes de la puce et du dissipateur, calculée manuellement. Nous considérerons ici, par hypothèse, la géométrie de la soudure comme faisant partie intégrante de la puce.

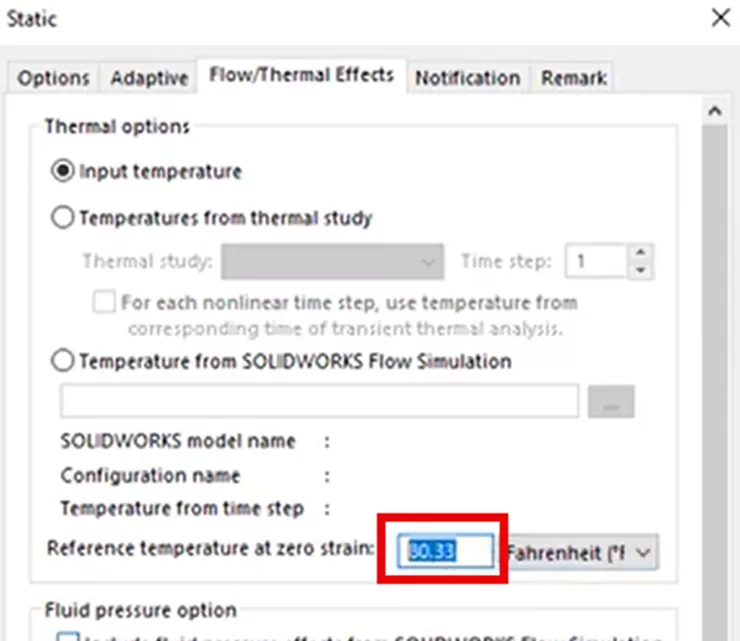

Dans la section « Propriétés de l'étude », nous devons maintenant indiquer la température initiale de toute la matière (sauf indication contraire) analysée. Dans ce cas, elle sera de 300 K, soit environ 80,33 °F. Cliquez sur Effets d'écoulement/thermiques Appuyez sur la touche Tab et entrez cette valeur sous l'option Température de référence à contrainte nulle.

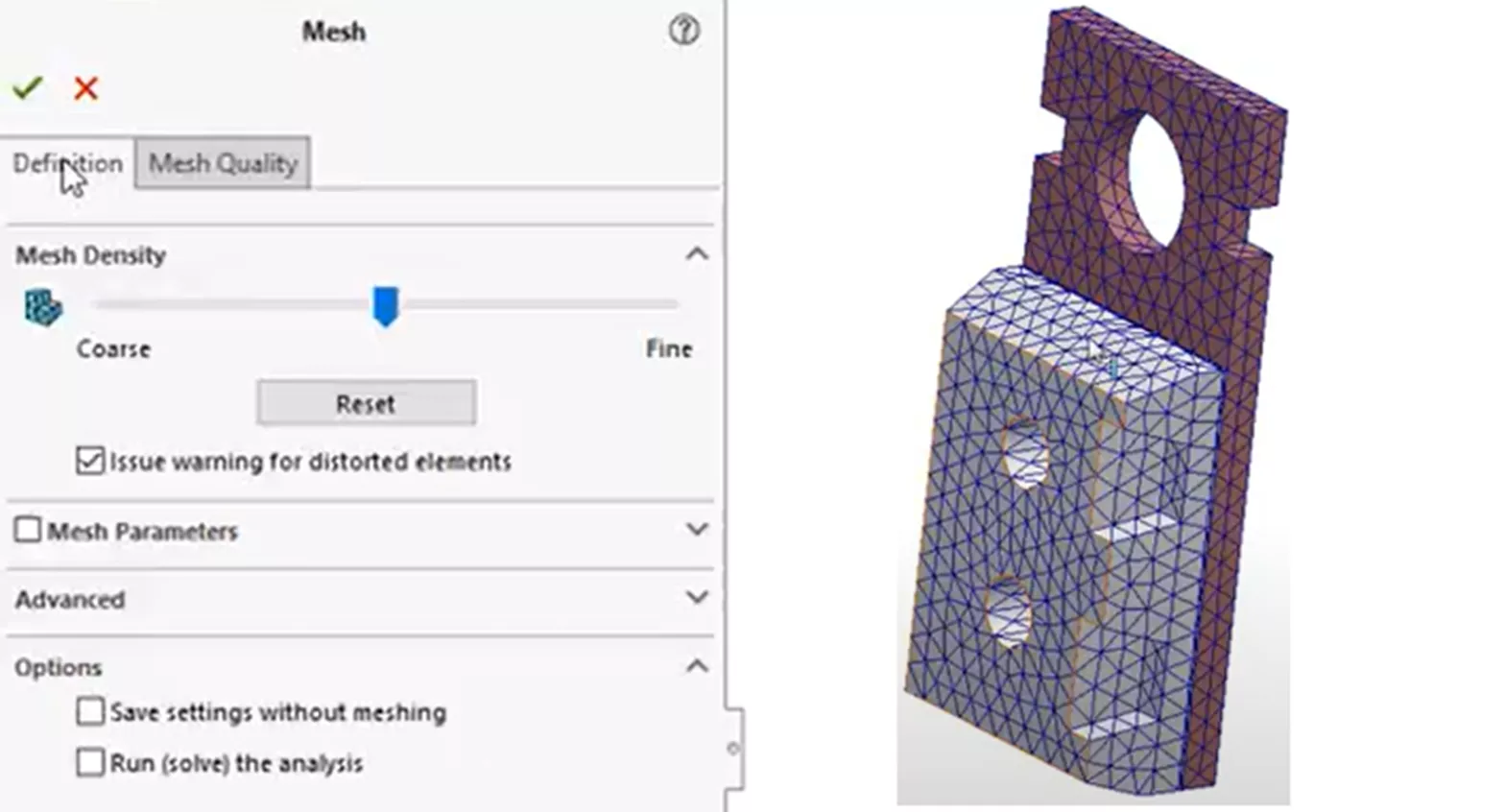

Finalement, on va discrétiser le modèle avec la stratégie de maillage basée sur la courbure mixte et exécuter la simulation pour voir quel type de contraintes thermiques de contact se développent.

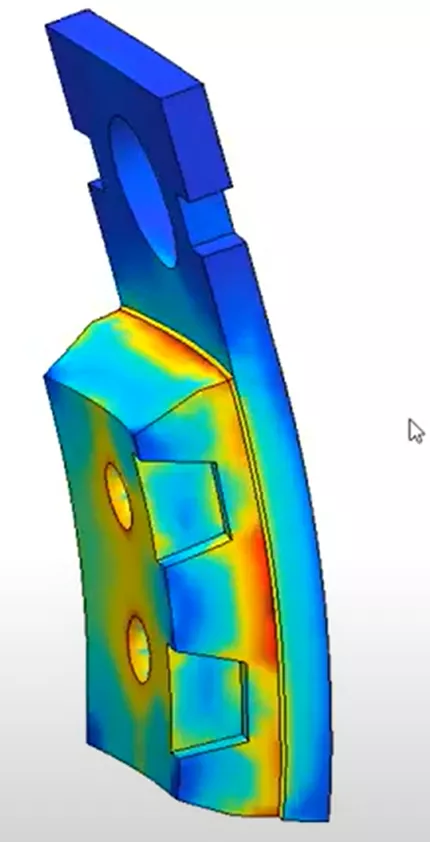

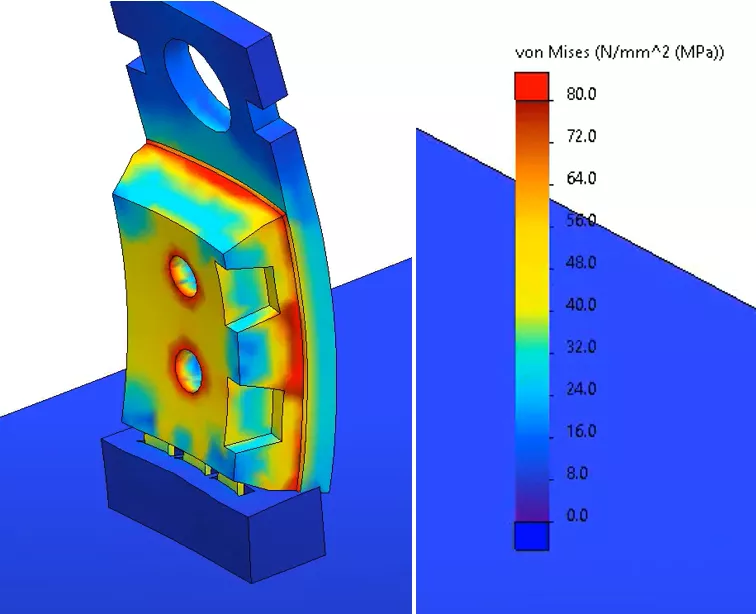

D'après les résultats des essais de contrainte, le dissipateur thermique a tendance à se dilater davantage que la puce en céramique, ce qui entraîne un développement de contrainte dans la zone de liaison et un mouvement de flexion vers la gauche.

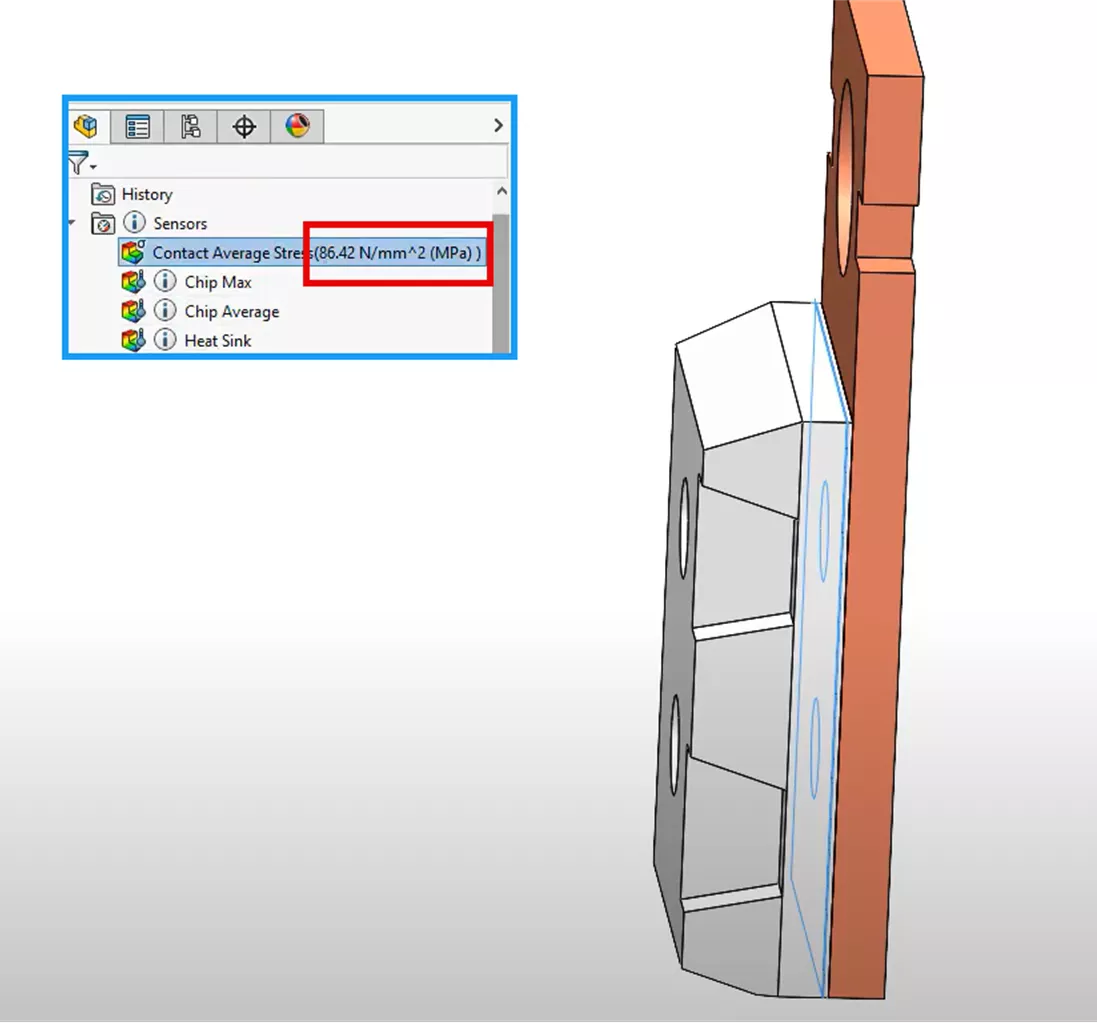

Si on mesure la contrainte moyenne à la face de contact de la micropuce, la valeur est de 86,42 MPa (voir ci-dessous).

Très comparable à la valeur de 82,2 MPa déterminée par des calculs manuels, mais nous considérons maintenant la forme plus exacte des géométries et leurs réponses, alors qu'auparavant nous faisions des hypothèses plus larges.

Méthode 3

Exécution des deux étapes avec la simulation SOLIDWORKS

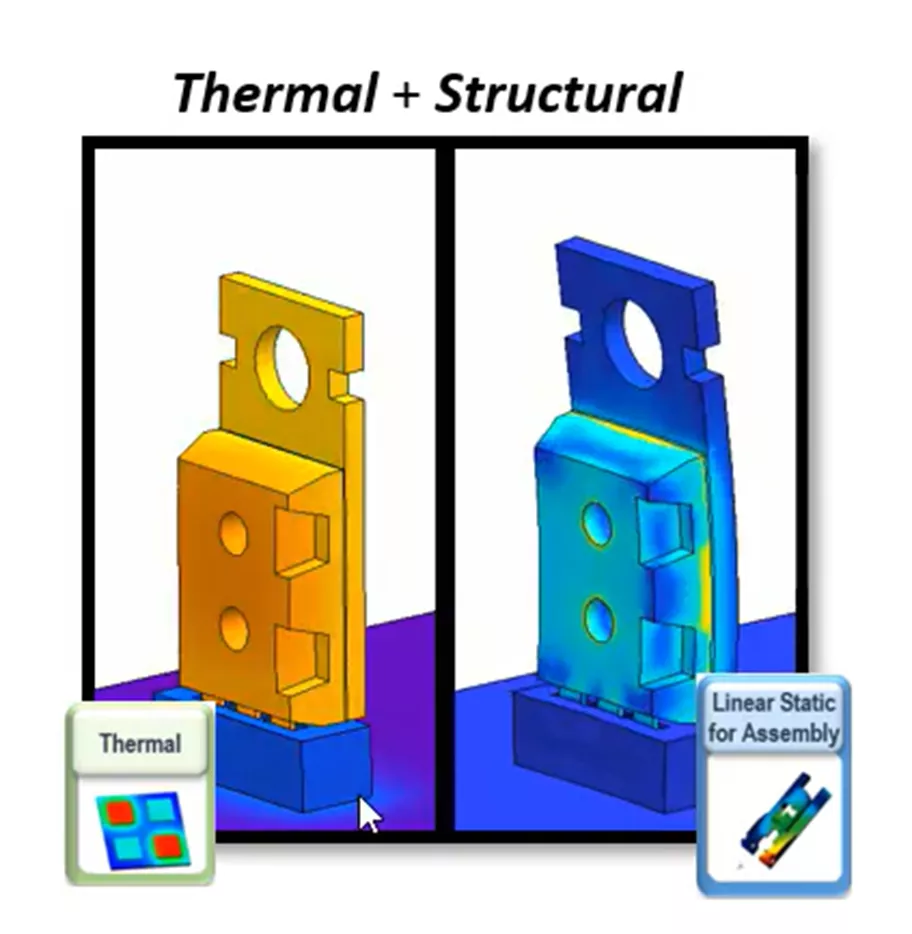

Ensuite, nous abandonnerons complètement les calculs manuels et utiliserons SOLIDWORKS Simulation Professional pour déterminer la distribution initiale de température à l'aide d'une étude thermique. Cela nous permettra d'être plus précis quant à la géométrie du transfert de chaleur et de tenir compte des gradients de température non uniformes. La même étape structurelle sera effectuée qu'auparavant, mais en incluant des détails supplémentaires relatifs à la géométrie du connecteur, comme illustré ci-dessous.

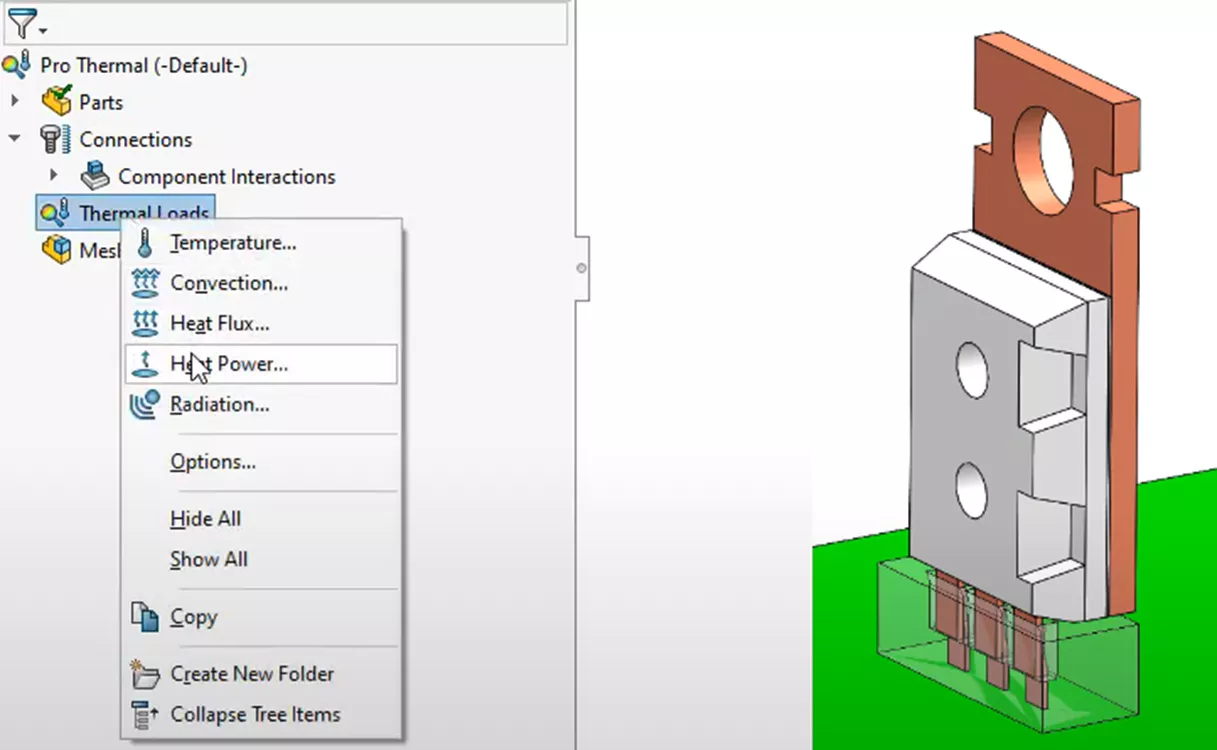

Ici, une étude thermique a été créée avec SOLIDWORKS Simulation Professional. Commençons la configuration de l'étape thermique en spécifiant la source de chaleur de notre simulation à l'aide de la fonction Puissance thermique.

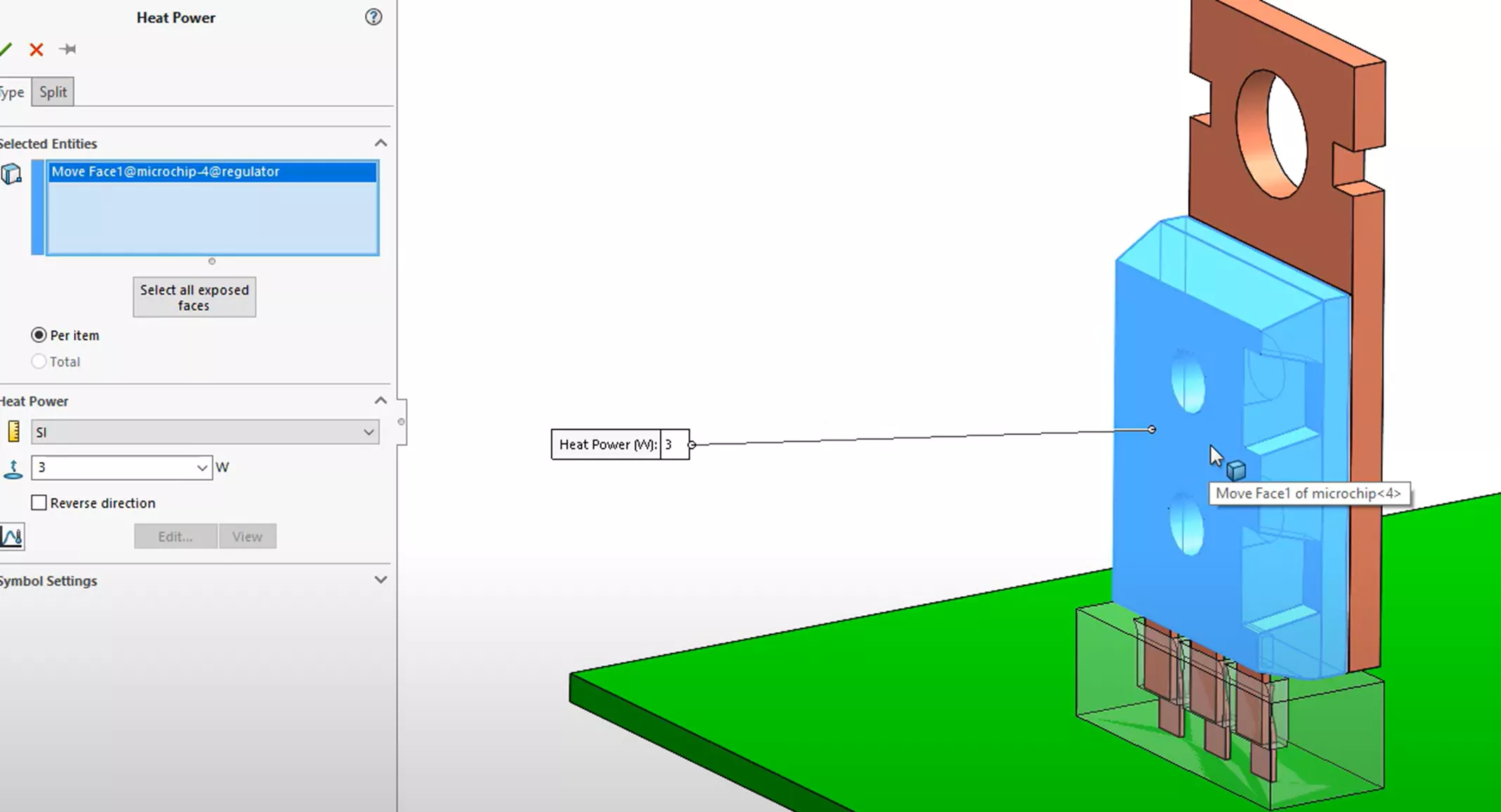

On va saisir toute la puce et appliquer une source de chaleur de 3 watts.

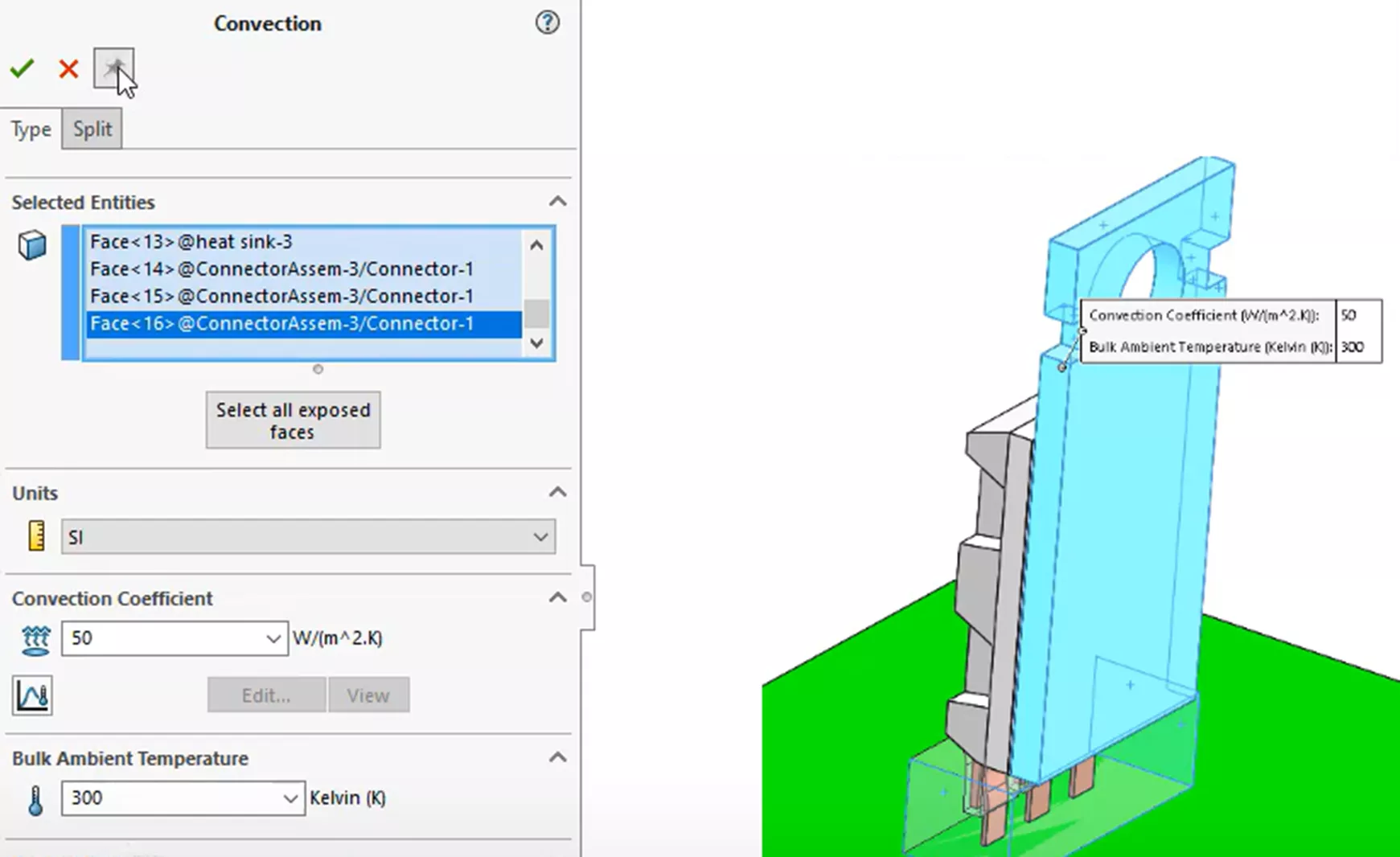

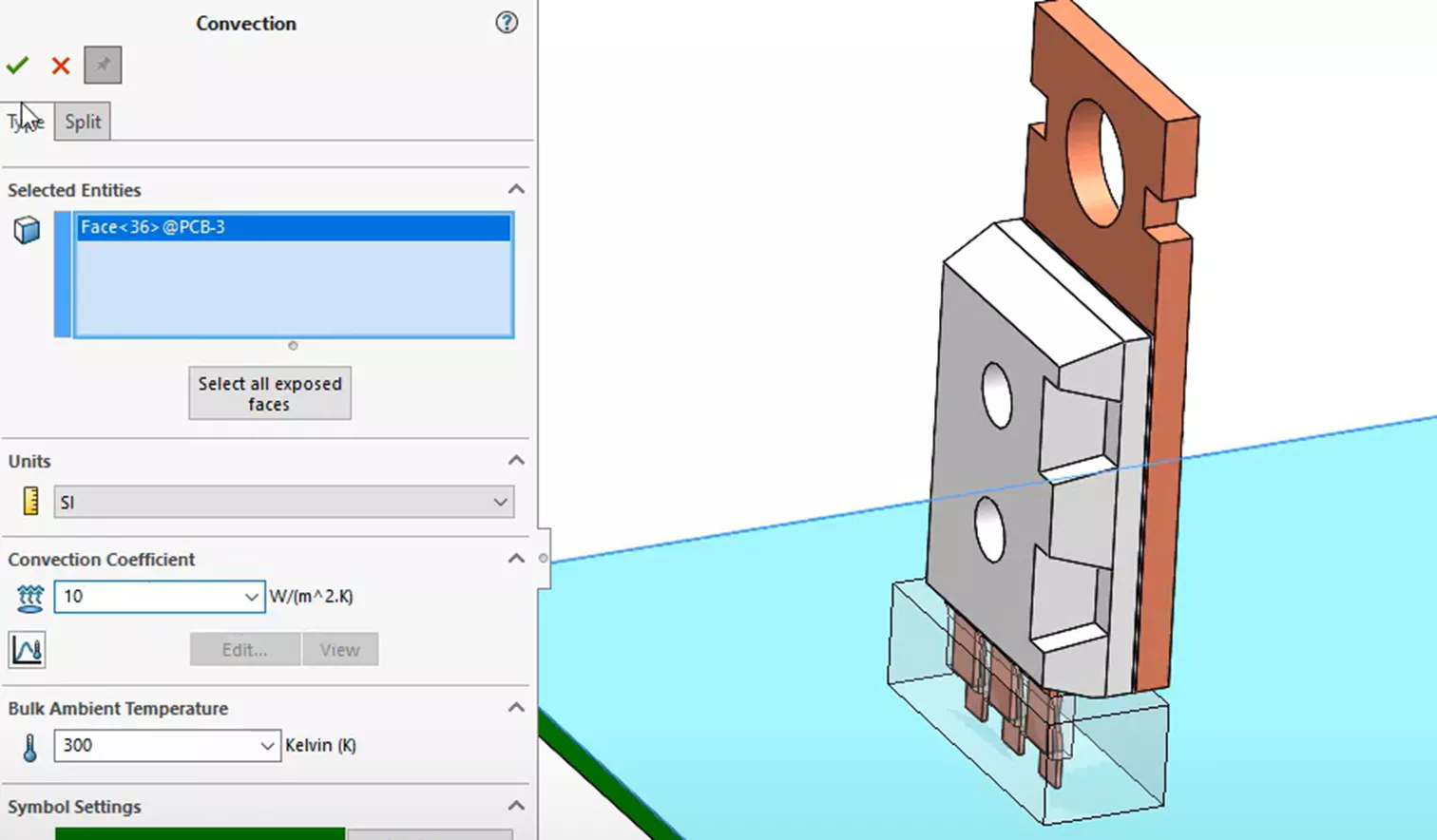

Maintenant que la chaleur pénètre dans le système, il nous faut déterminer comment elle s'en échappe : par convection. Nous appliquerons un modèle de convection primaire à toutes les surfaces exposées du dissipateur thermique et à la géométrie du connecteur inférieur. Afin de représenter au mieux le transfert de chaleur vers l'air ambiant, nous ajouterons un coefficient de convection de 50 unités, conformément à nos calculs manuels. C'est une hypothèse importante. Comme indiqué dans les calculs manuels initiaux, les températures résultantes peuvent varier considérablement en fonction de la valeur du coefficient de convection. Finalement, on va fixer une température ambiante de 300 K, comme supposé dans nos calculs manuels.

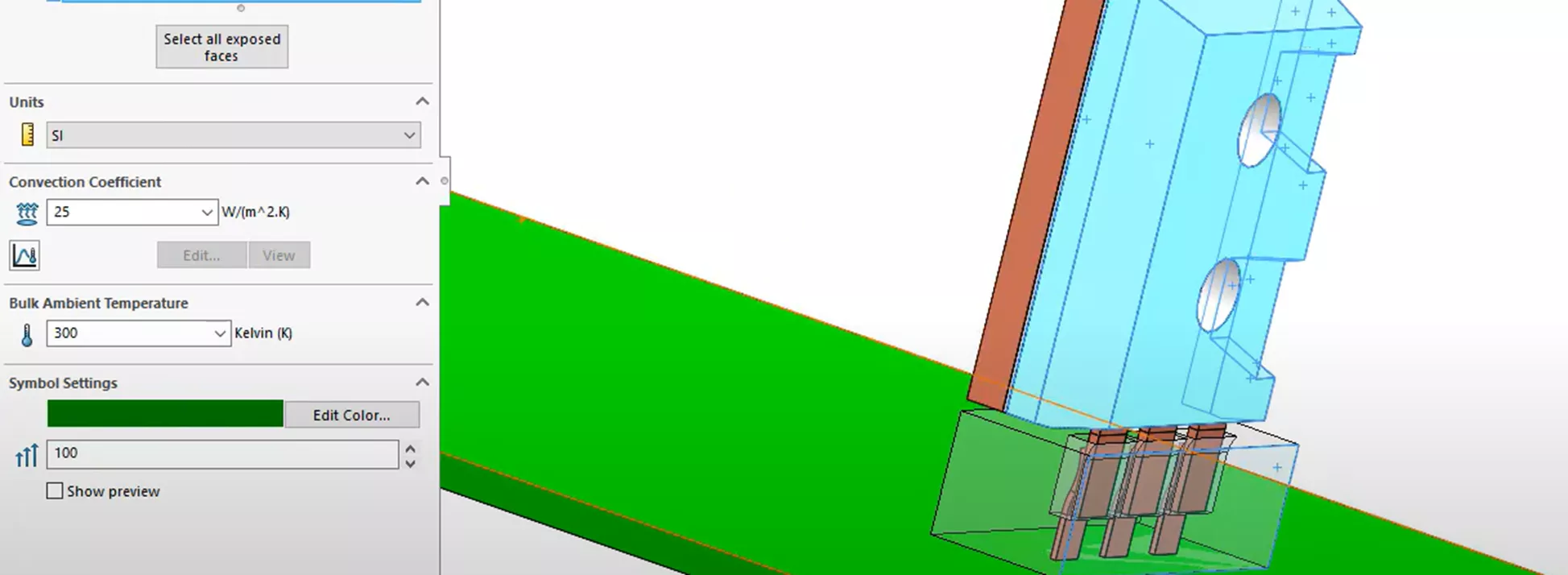

Un coefficient de convection supplémentaire ou secondaire sera ajouté aux faces exposées de la puce. Afin de rester cohérent avec nos calculs manuels, ce coefficient aura une valeur beaucoup plus faible de 25 unités, car le transfert de chaleur à travers le matériau céramique est considérablement réduit.

Finalement, on va ajouter une troisième caractéristique de coefficient à la surface du PCB avec une convention de 10 unités.

Voilà qui règle le problème du refroidissement lié au transfert de chaleur. Voyons maintenant comment la chaleur se propage à travers les différents composants.

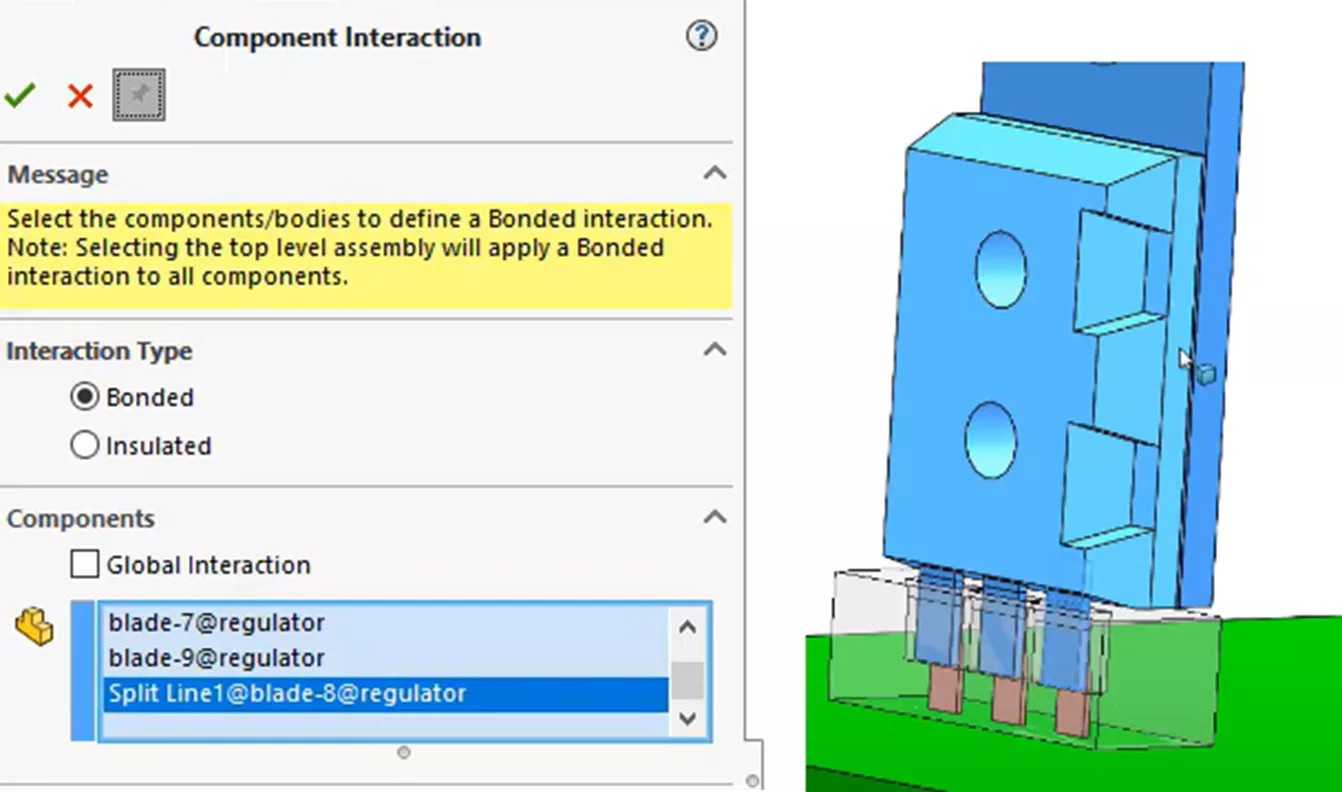

Commençons par sélectionner tous les composants qui composent la puce, la pâte thermique, le dissipateur thermique et les connecteurs en cuivre, et appliquons à ces composants une fonction d'interaction au niveau des composants.

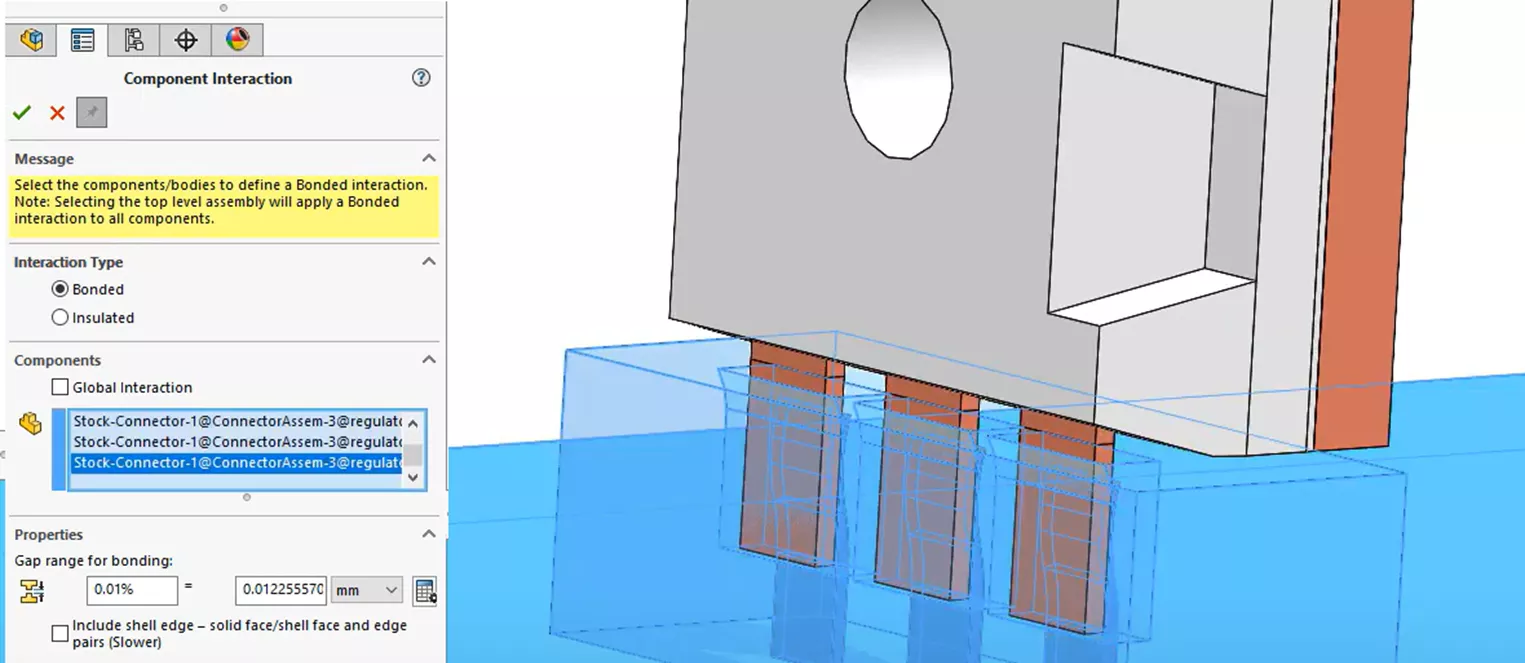

Ensuite, nous appliquerons une deuxième fonction d'interaction au niveau des composants à la carte de circuit imprimé, au connecteur et aux trois fils illustrés ci-dessous. Ces éléments seront considérés comme liés entre eux.

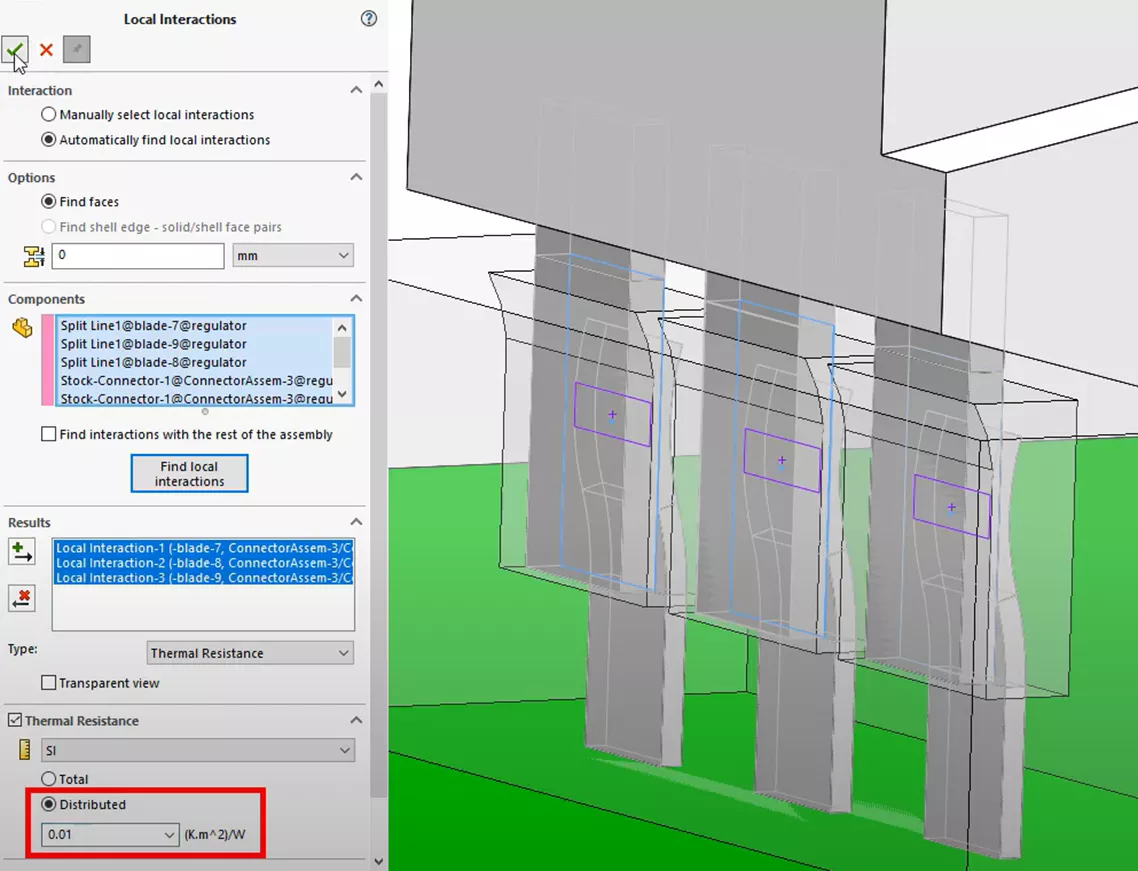

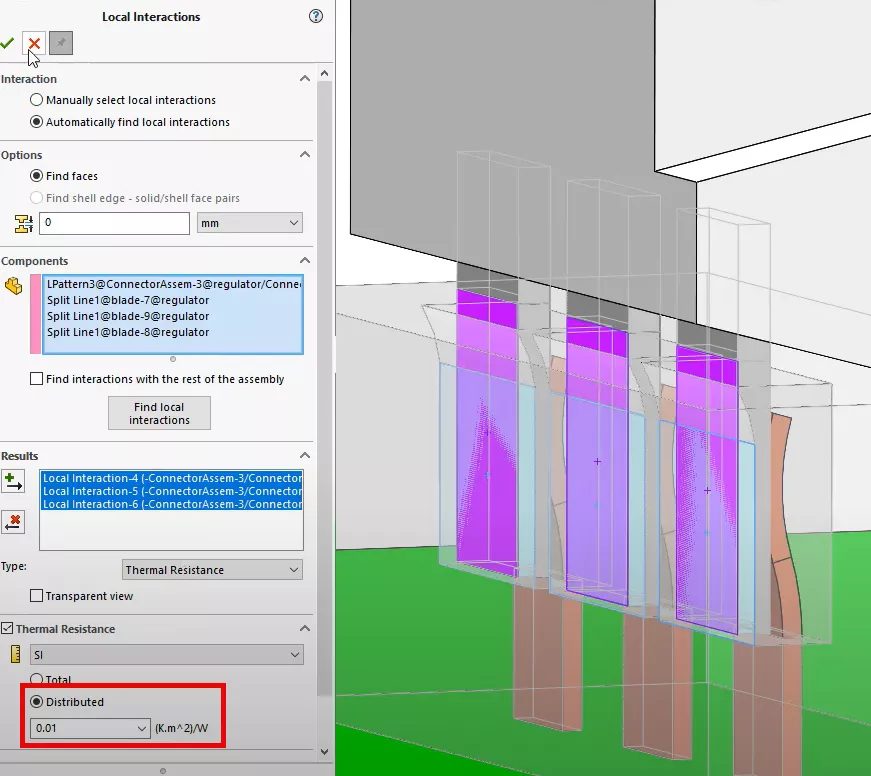

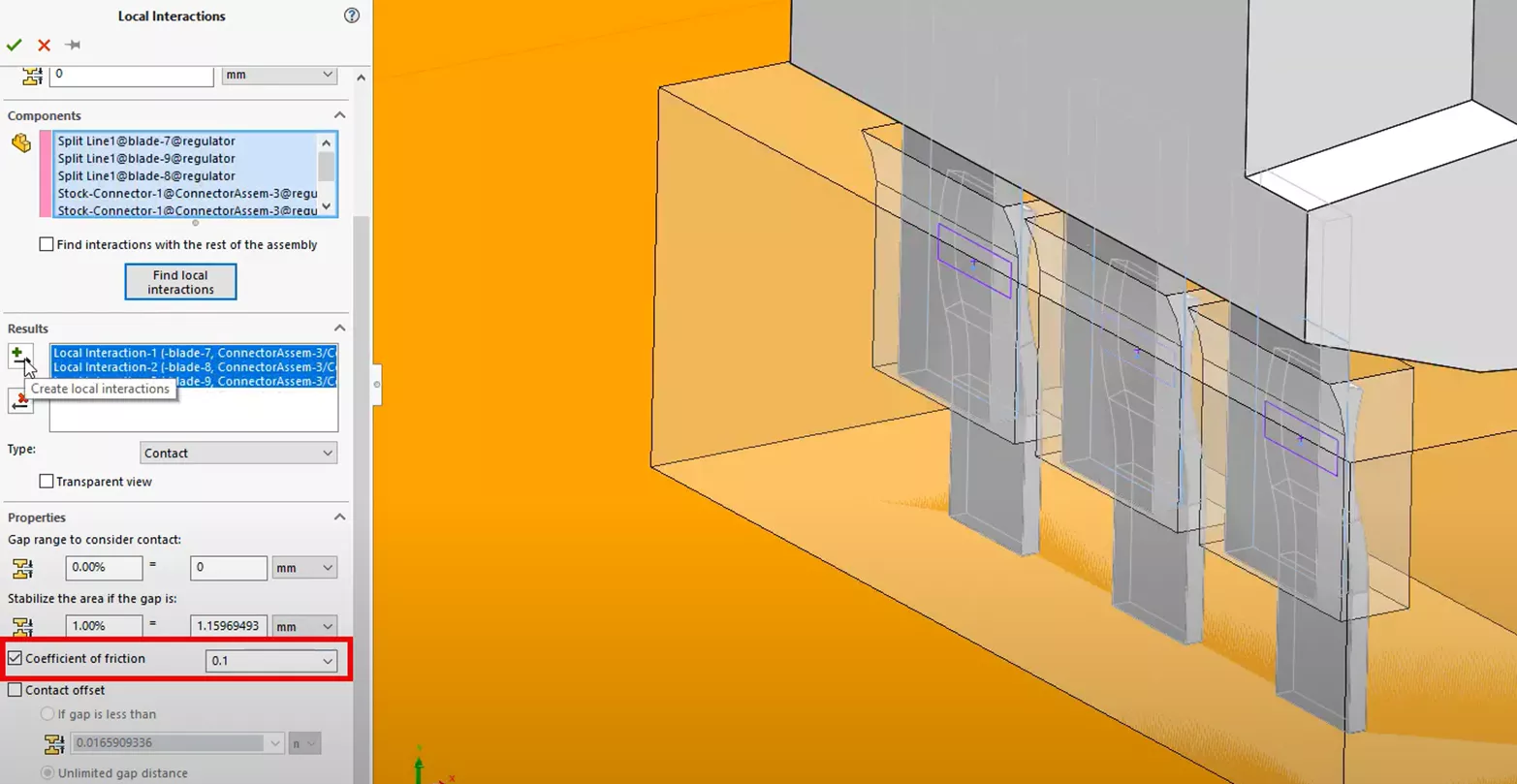

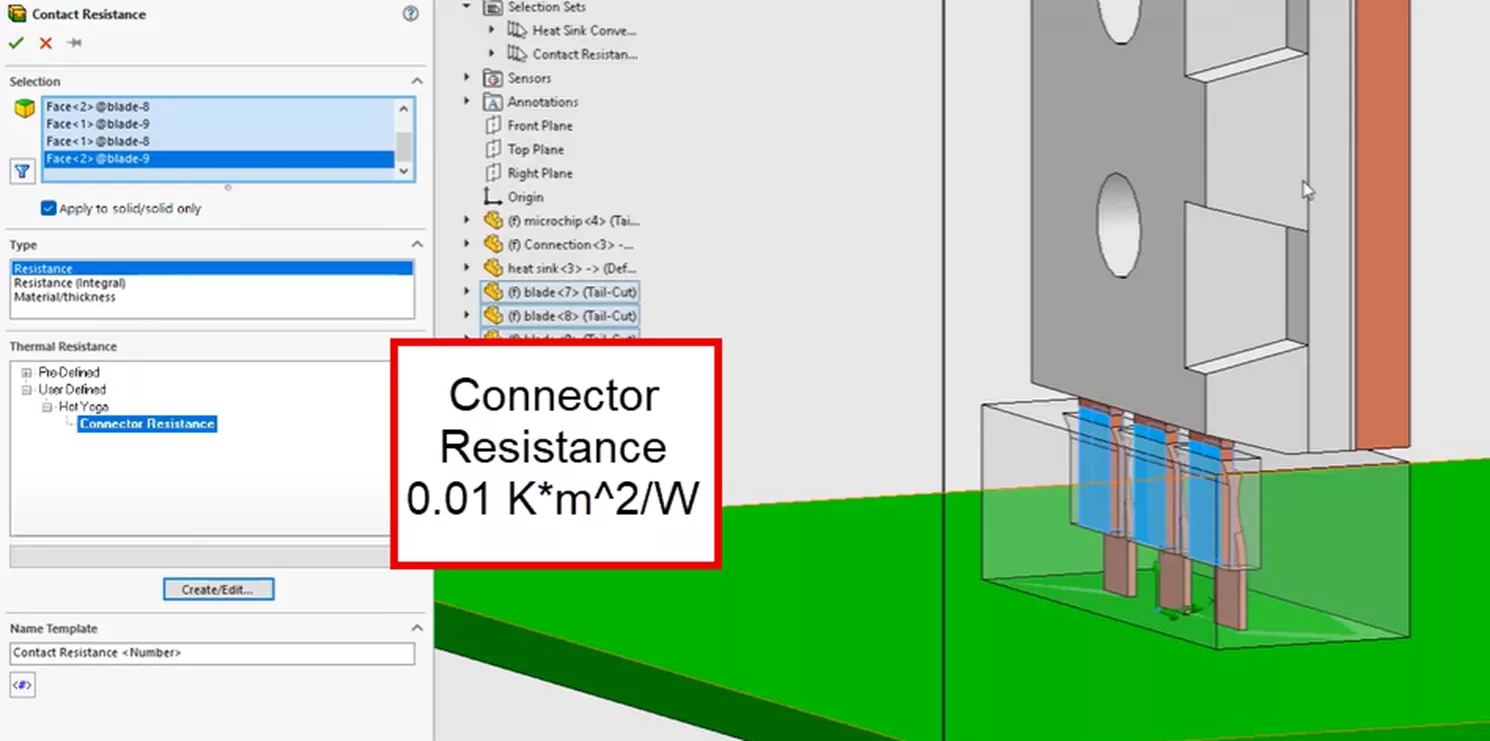

Cependant, si l'on examine de plus près les connecteurs en cuivre de la puce et les conducteurs de contact, on constate que ces interactions présentent un comportement élastique, très différent des autres. Elles engendrent une résistance due à la qualité imparfaite du contact entre les composants du connecteur. Afin de tenir compte de cette résistance thermique supplémentaire, nous appliquerons une interaction distincte et locale à la zone de contact.

Une fonction d'interaction locale est créée, permettant de détecter et de sélectionner les surfaces de contact entre les conducteurs et les connecteurs en cuivre. Une résistance thermique distribuée de 0,01 km2)W est ajouté.

Une fonction similaire d'interaction de résistance thermique locale sera également ajoutée entre les connecteurs de la puce et le boîtier du connecteur.

Cette dernière étape complète la configuration de l'étude thermique. Nous allons mailler le modèle en utilisant les mêmes paramètres de maillage qu'auparavant et lancer l'étude.

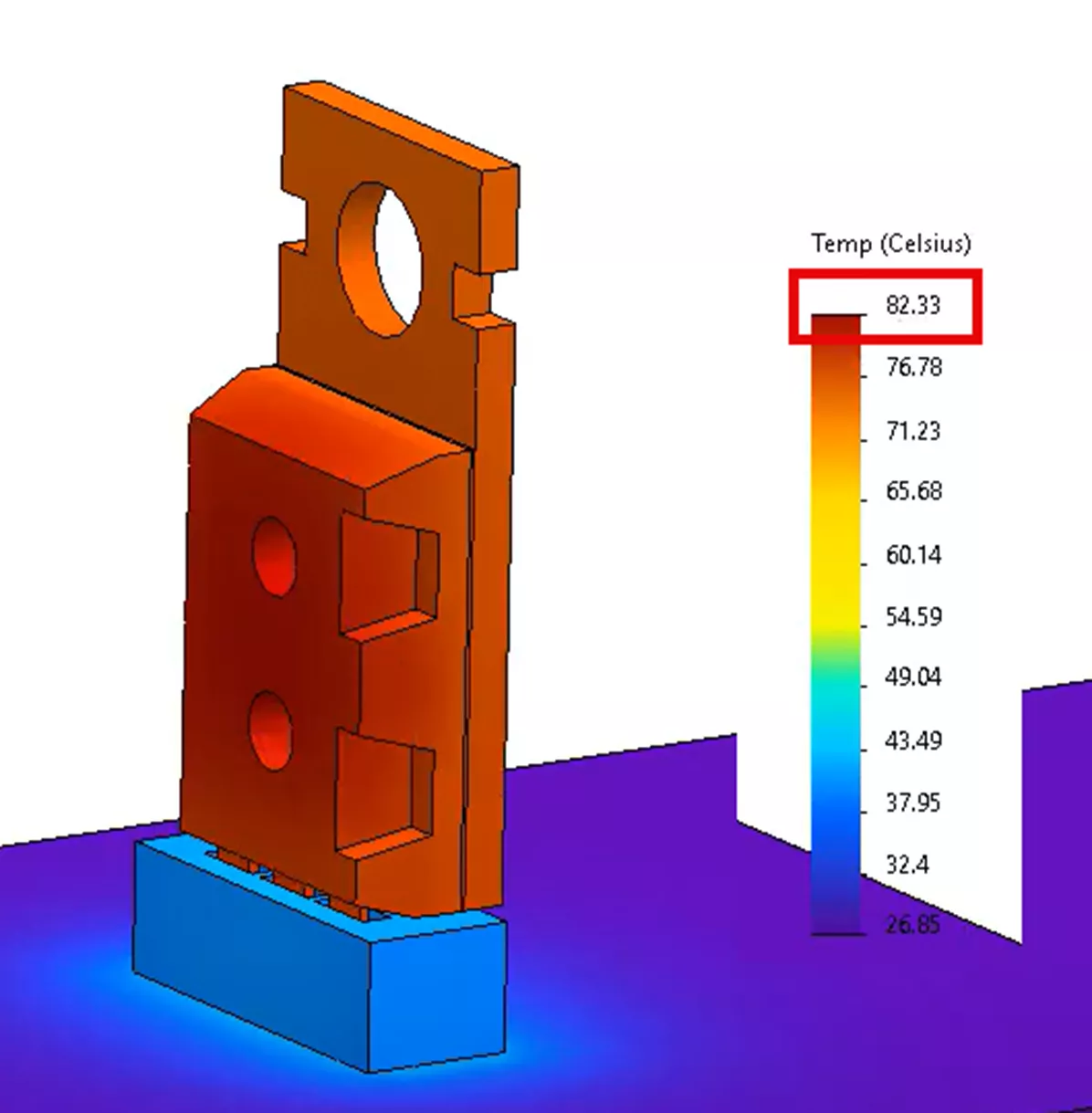

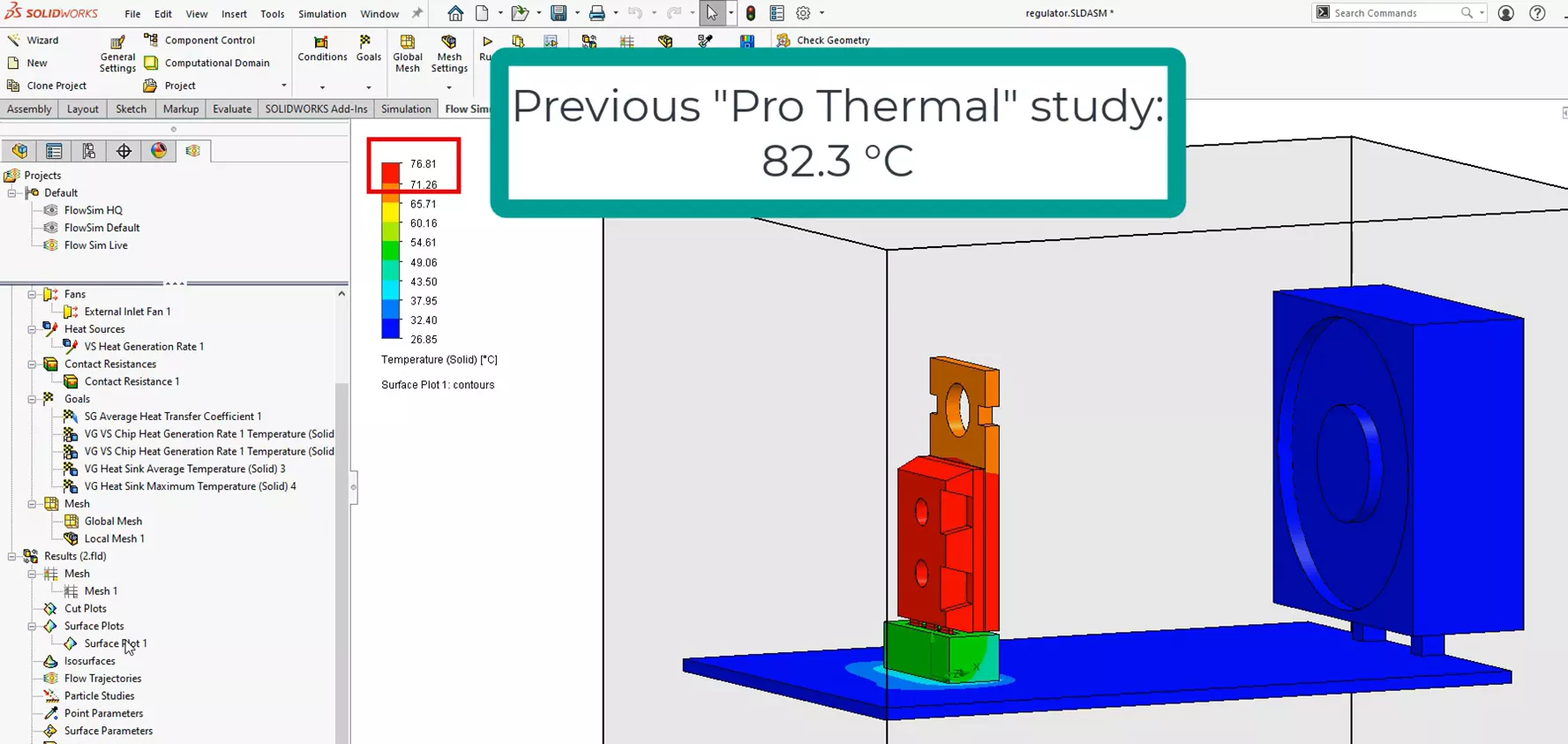

En observant le graphique de température, on peut constater une température maximale calculée de 82,33 °C ainsi que le gradient de température pour l'ensemble du modèle.

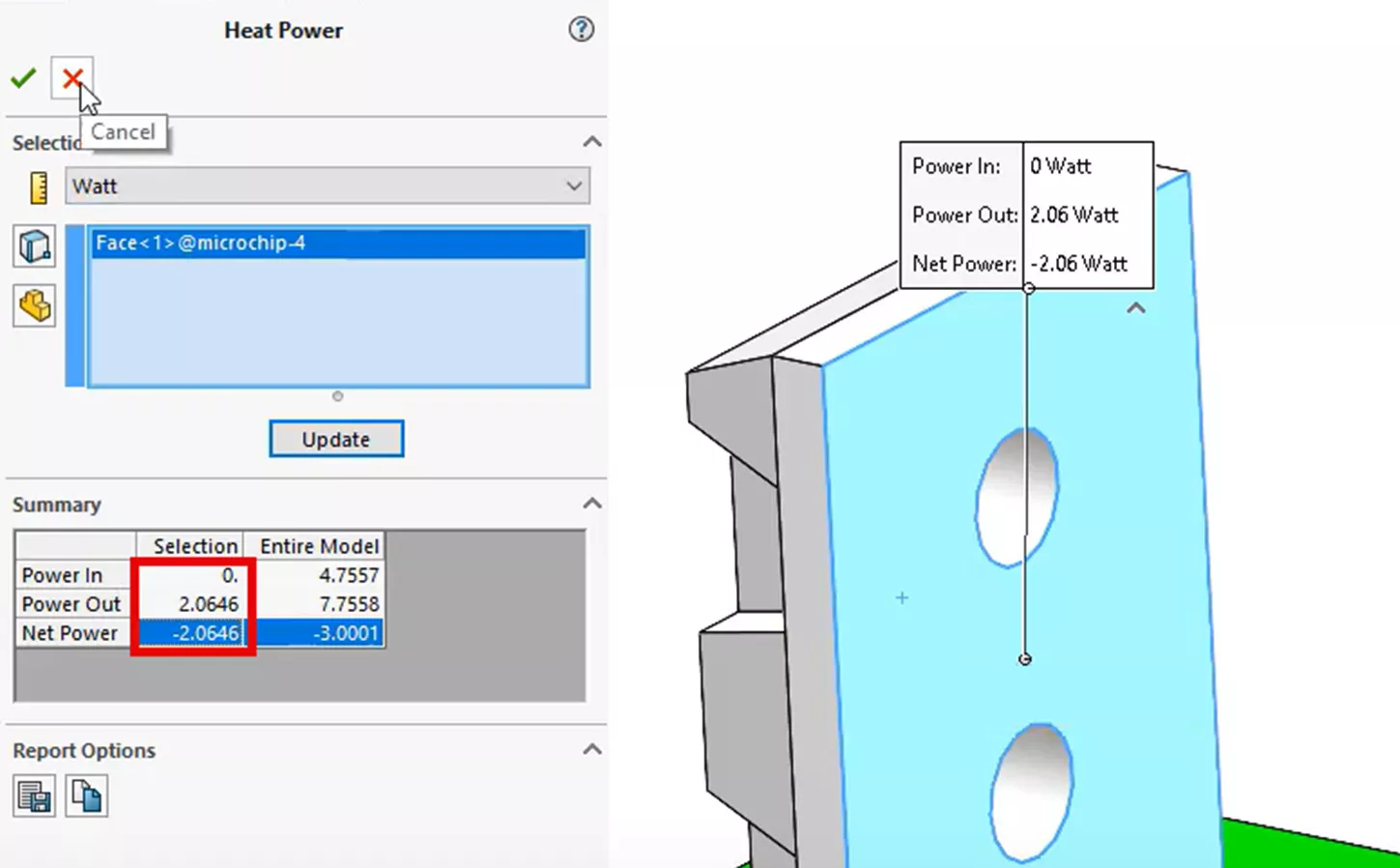

Nous utiliserons ces résultats de température dans une étude structurelle afin d'obtenir les contraintes thermiques. Mais avant cela, puisque nous avons effectué cette étude thermique, nous pouvons examiner le transfert de chaleur calculé entre la puce et le dissipateur thermique. Auparavant, nous avions calculé manuellement cette valeur à environ 2,2 W. Si nous utilisons notre outil de post-traitement… Liste des puissances thermiques, On peut constater que le transfert de chaleur réel est plus proche de 2,06 W.

Une autre étude statique est créée exactement de la même manière que pour la méthode 2 de cet article. L'ajout de géométrie nous permet d'affiner le dispositif en introduisant de la friction dans les interactions entre les connecteurs.

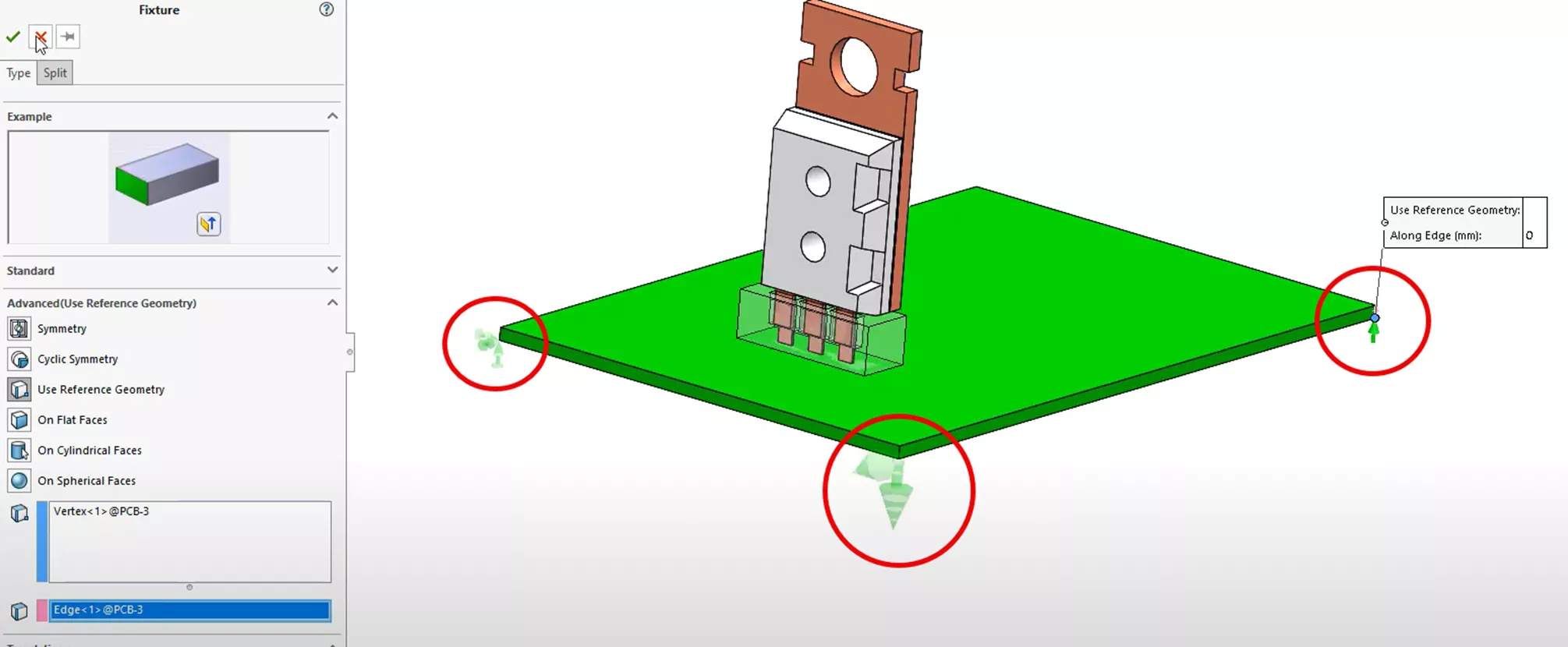

Dans l'étude structurelle précédente, nous avons simplifié le dispositif de fixation. Maintenant, puisque le circuit imprimé est inclus, nous allons appliquer trois caractéristiques de fixation afin de réduire les degrés de liberté et ainsi assurer la stabilité du circuit imprimé pour le calcul tout en lui permettant de se déformer.

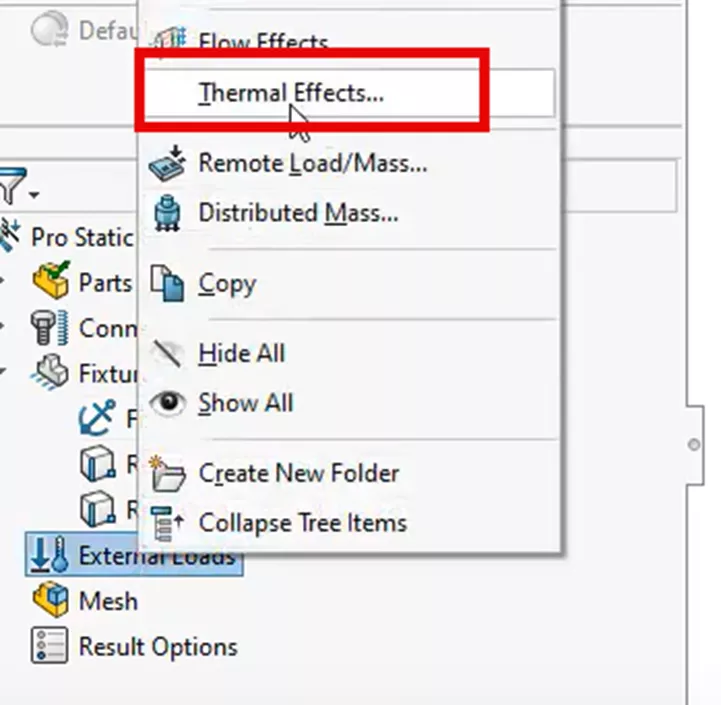

On peut maintenant importer la charge thermique issue de l'étude thermique en sélectionnant Effets thermiques du dossier Charges externes dans l'arbre de conception de la simulation.

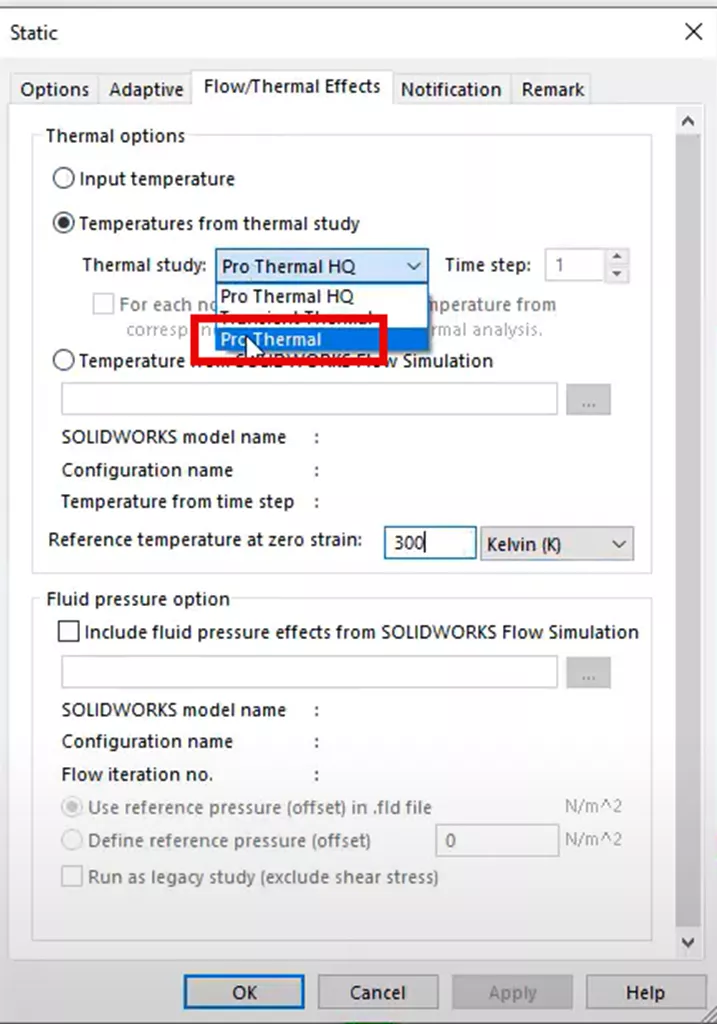

Dans la fenêtre contextuelle Propriétés de l'étude, cliquez sur le bouton radio pour Températures d'une étude thermique et sélectionnez le Pro Thermal Sélectionnez « Étude » dans le menu déroulant. Cliquez sur le D'ACCORD bouton permettant d'accepter l'application des résultats thermiques à cette étude structurale.

Nous avons maillé le modèle avec les mêmes paramètres de maillage basés sur la courbure et avons exécuté l'étude.

En observant un graphique des résultats de contrainte avec les températures importées, on constate un gradient de contrainte très similaire dans notre graphique de contrainte.

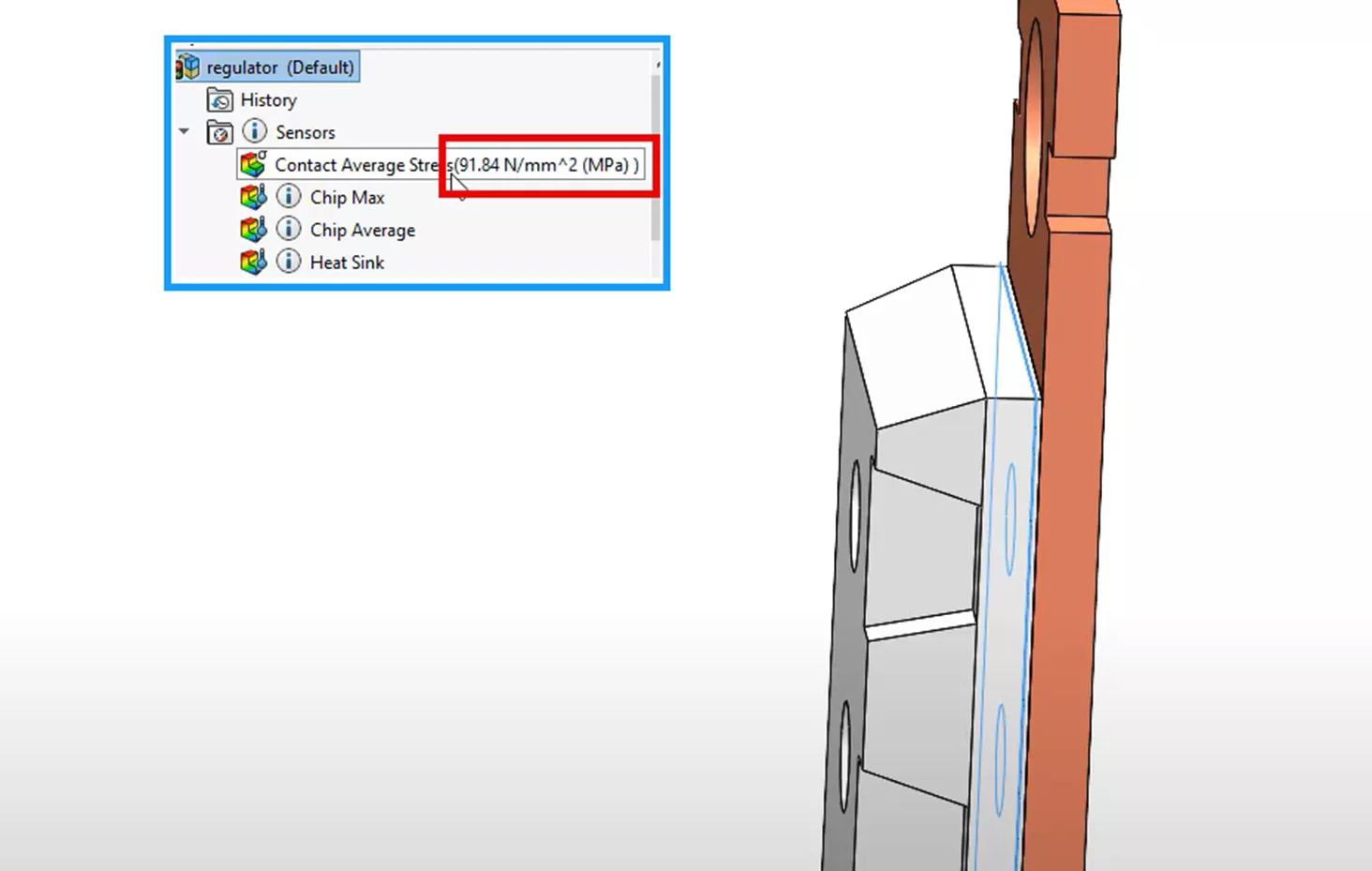

Lorsque nous examinons la même face de contact de la puce que dans notre précédente étude structurelle, nous constatons que la contrainte moyenne a atteint 91,84 MPa.

Il s'agit d'un ensemble de résultats plus précis, car nous faisons encore moins d'hypothèses que dans les deux premières approches. Avec cette dernière approche, on ne suppose plus des températures uniformes pour notre modèle thermique. Nous pouvons développer une température interne plus élevée et plus réaliste pour la puce, avec un gradient de température calculé qui diminue à mesure que l'on s'éloigne du centre de la puce.

En deuxième lieu, l'utilisation de la géométrie exacte, plutôt que de calculs manuels simplifiés, nous permet de calculer des voies de transfert thermique plus complexes et d'obtenir ainsi un flux thermique plus précis. Nous modélisons aussi les résistances thermiques introduites lors de l'étude thermique. Toutes ces mesures induisent des contraintes supplémentaires dans la zone de contact.

Méthode 4

Exécution de la simulation de transfert de chaleur avec SOLIDWORKS Flow Simulation et de l'analyse structurelle avec SOLIDWORKS Simulation

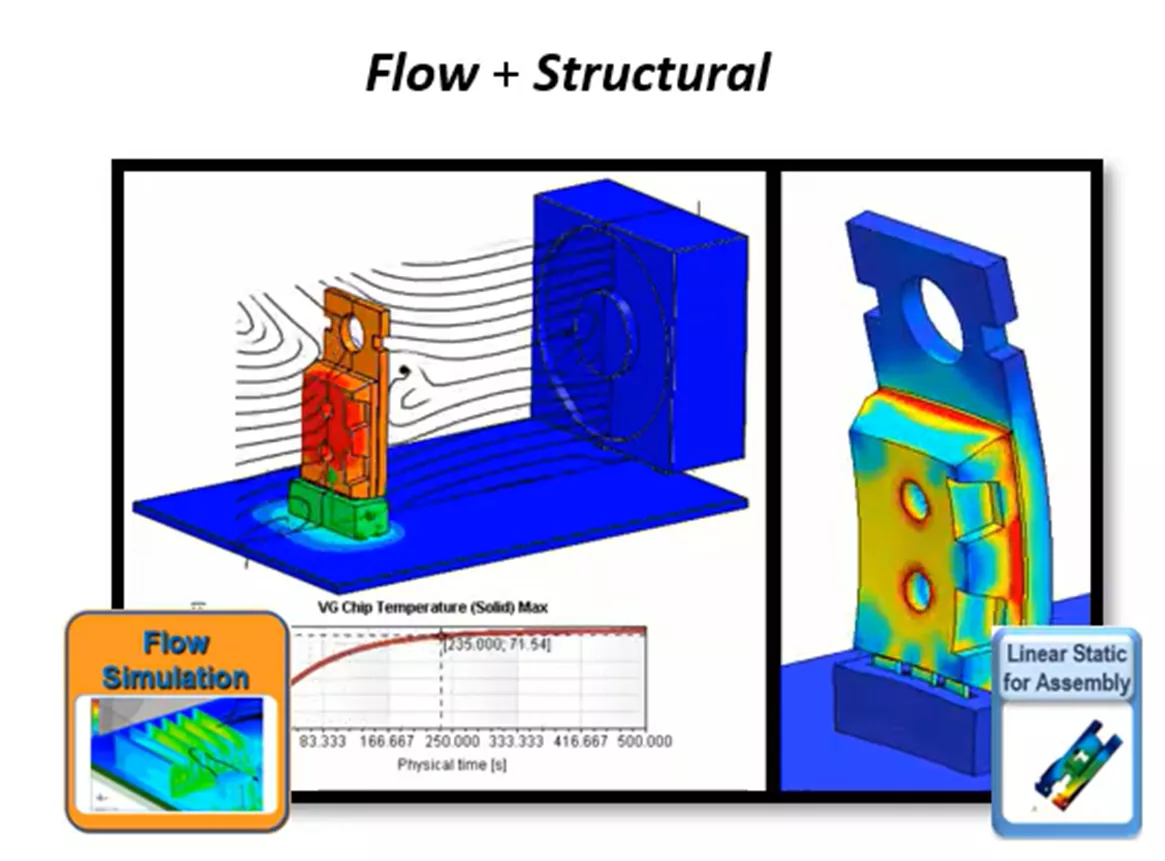

Finalement, nous utiliserons SOLIDWORKS Flow Simulation pour notre étape de transfert de chaleur. Ce logiciel calculera automatiquement les coefficients de convection, ce qui nous évitera de les estimer pour notre étape thermique.

SOLIDWORKS Flow Simulation se spécialise dans la simulation de la dynamique des fluides et des transferts thermiques, ce qui nous permet d'étudier un plus grand nombre d'aspects du système thermique. Cette section présente le flux de travail de SOLIDWORKS Flow Simulation et explique comment intégrer ces résultats plus détaillés dans SOLIDWORKS Simulation pour l'étape structurelle.

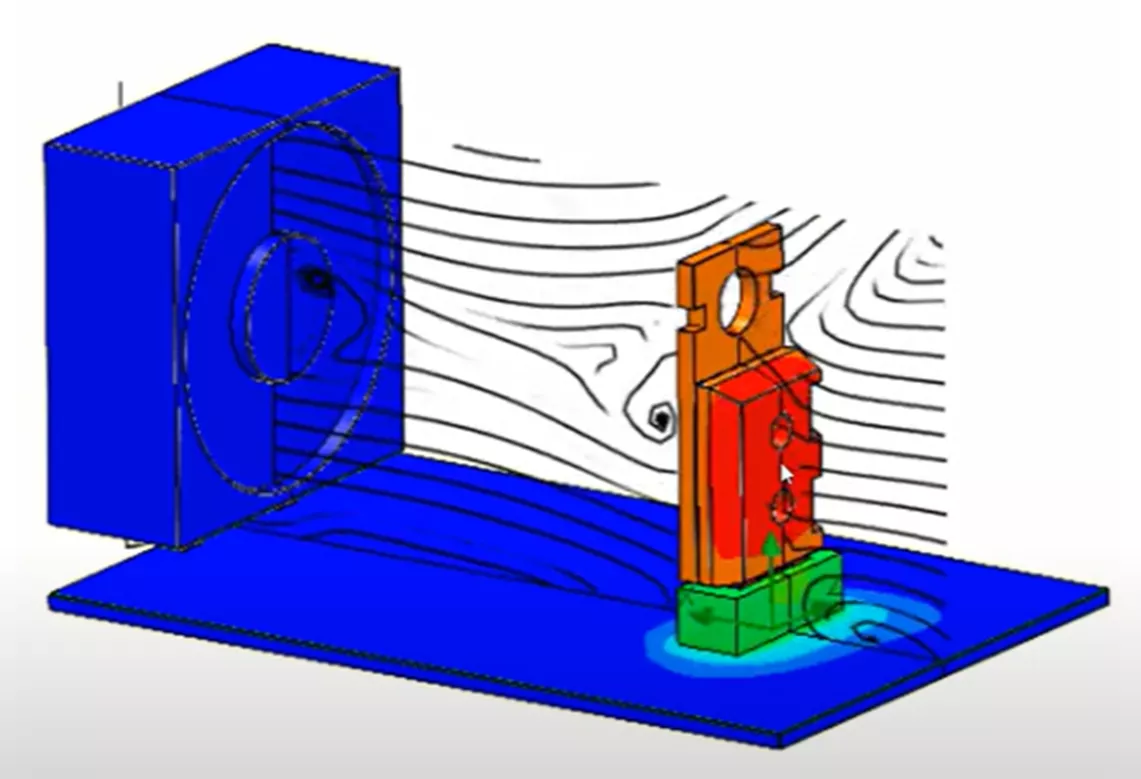

Ci-dessous, nous avons élargi notre modèle thermique pour y inclure un ventilateur. Ce dernier va propulser l'air sur le modèle thermique ; nous pouvons donc maintenant considérer la convection forcée autour de la puce pour notre étape thermique.

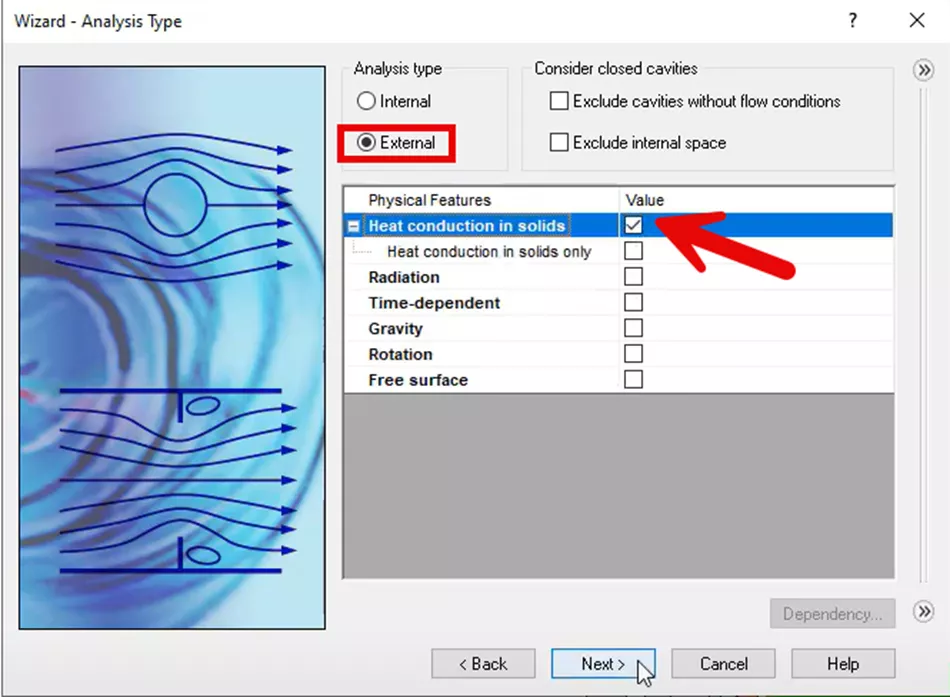

Nous allons créer un nouveau projet de simulation d'écoulement SOLIDWORKS externe avec la fonction physique de conduction activée et l'air comme fluide par défaut.

« Isolant » sera choisi comme matériau par défaut dans l'assistant à titre temporaire, car nous modifierons nos définitions de matériaux en les sélectionnant localement ultérieurement dans le flux de travail.

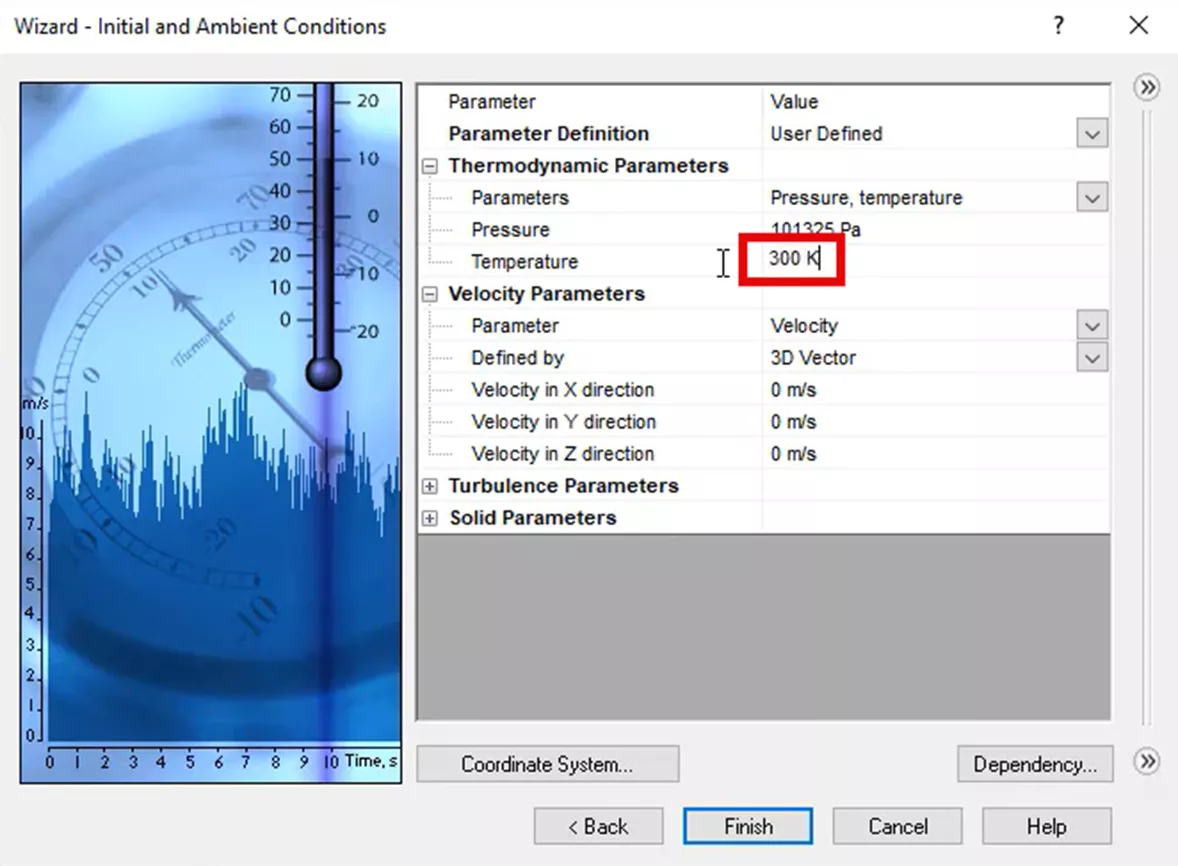

Dans la dernière section de l'assistant, une température initiale sera saisie dans la section « Conditions initiales et ambiantes ». Afin de conserver la cohérence de nos comparaisons précédentes, nous avons choisi 300 K, valeur utilisée pour nos calculs manuels initiaux. Le nouveau projet a été créé une fois l'assistant terminé.

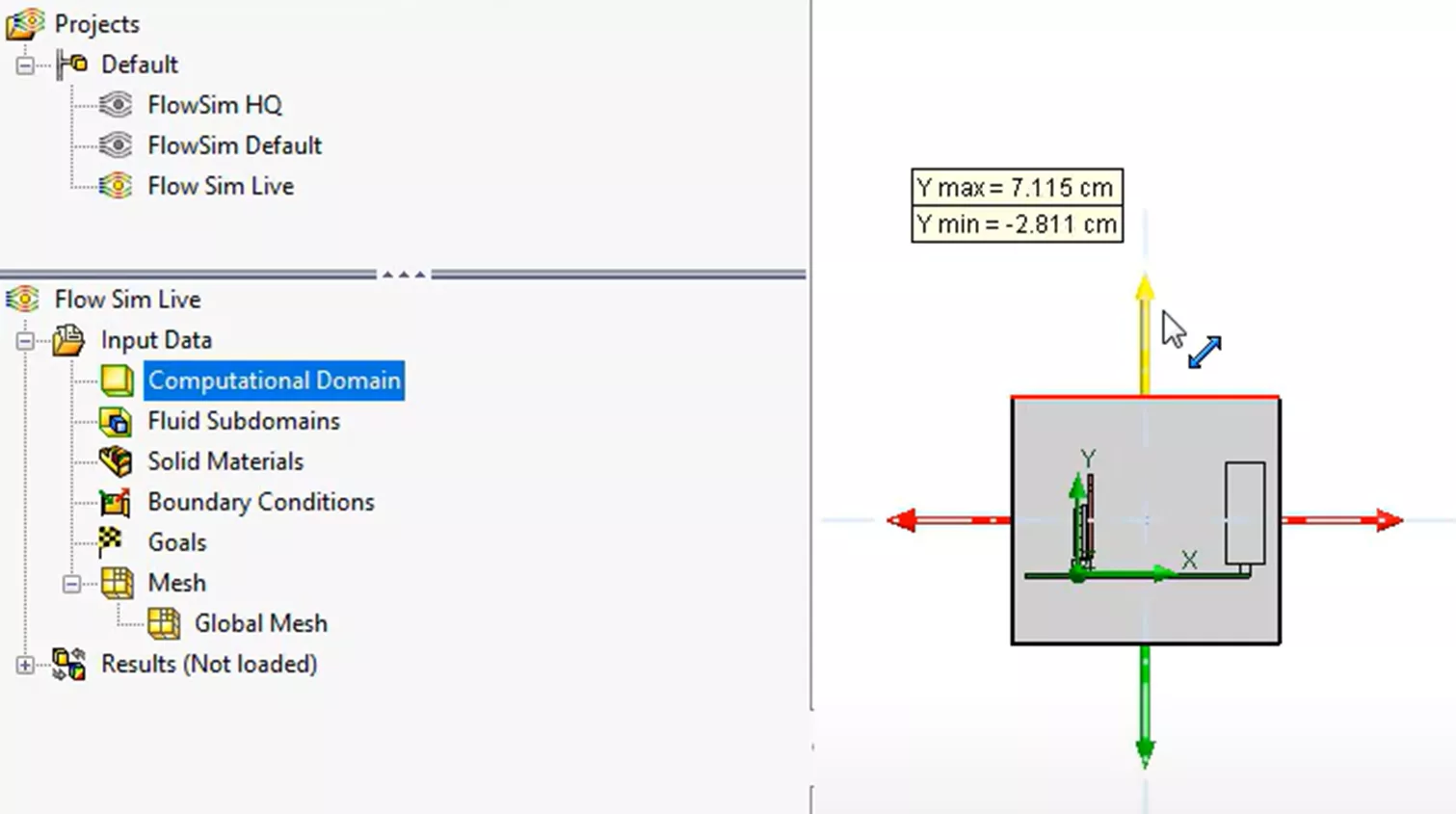

Vous pouvez voir ci-dessous notre nouveau projet, avec l'arborescence des fonctionnalités à gauche. Dans ce projet, nous avons réduit le volume du domaine de calcul. Le domaine de calcul correspond à l'espace dans lequel notre projet simulera les étapes de notre modèle de dynamique des fluides et de notre modèle thermique.

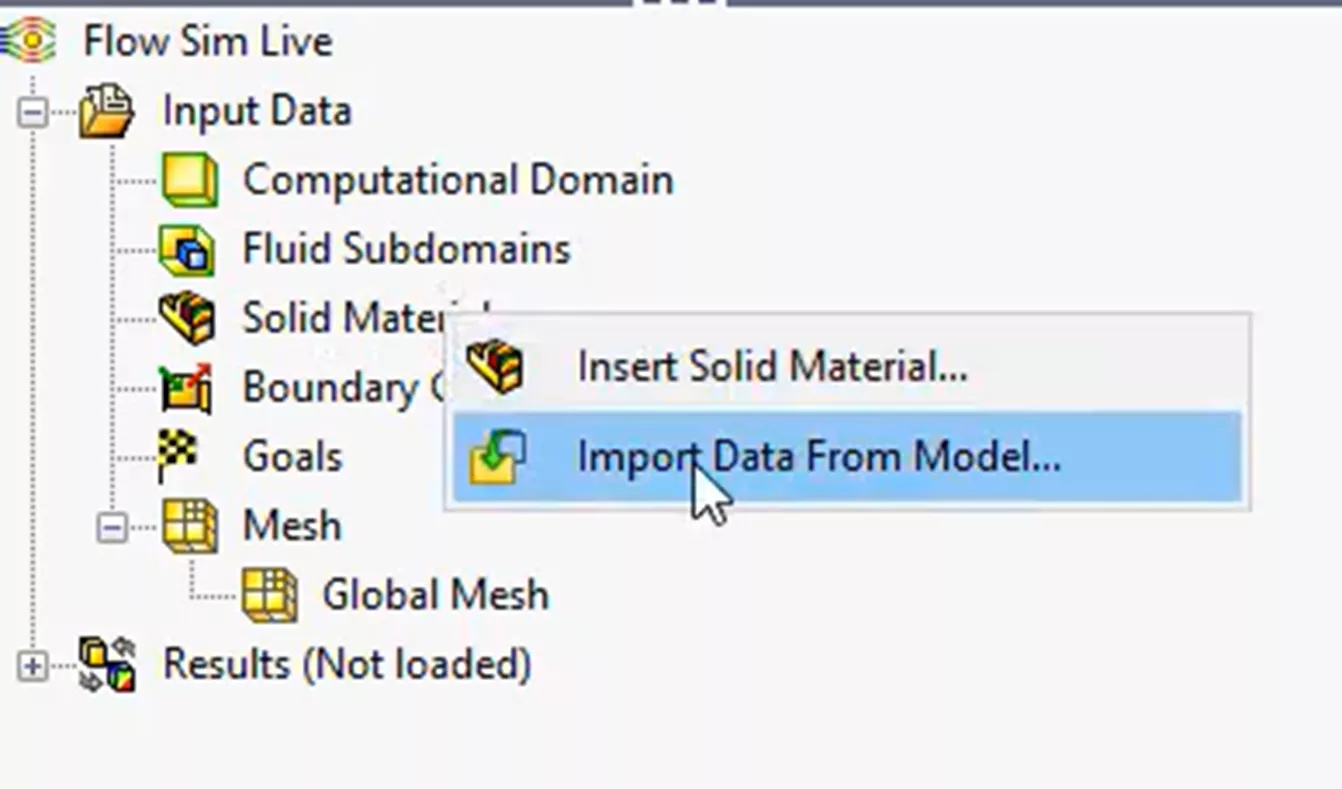

Ensuite, nous importerons directement les propriétés des matériaux à partir du modèle CAO. Cela nous permettra d'assurer la cohérence des matériaux utilisés dans toutes nos simulations précédentes.

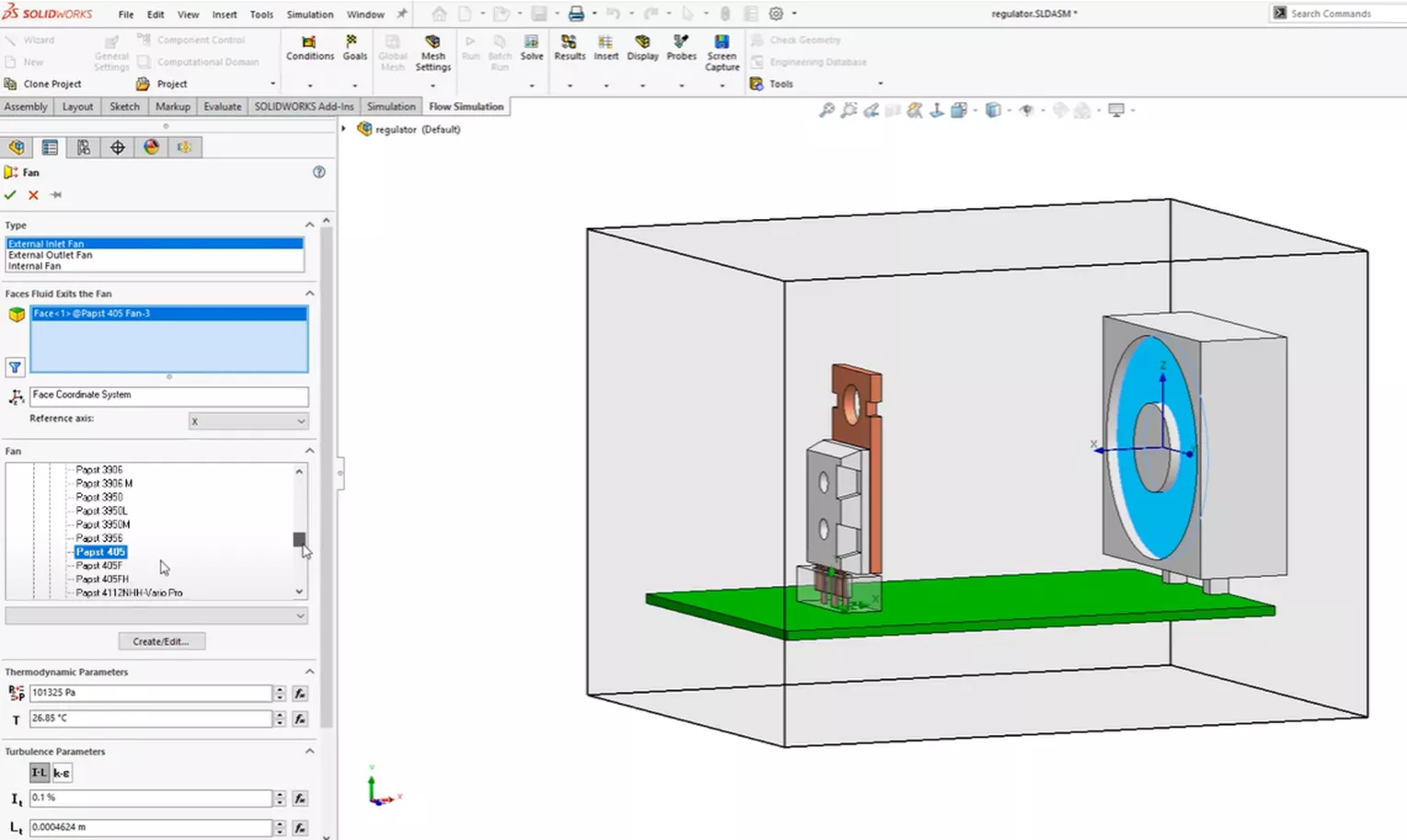

Ensuite, nous assignerons une fonction de ventilateur à la face existante du composant de ventilateur sur le modèle.

Cela nous permet de simuler ou d'idéaliser la réponse du fluide air-air avec un ventilateur spécifique sans avoir à inclure les pales et le mouvement réel de ce dernier. L'inclusion des pales et de leur mouvement augmenterait considérablement nos ressources de calcul et le temps de calcul de notre projet.

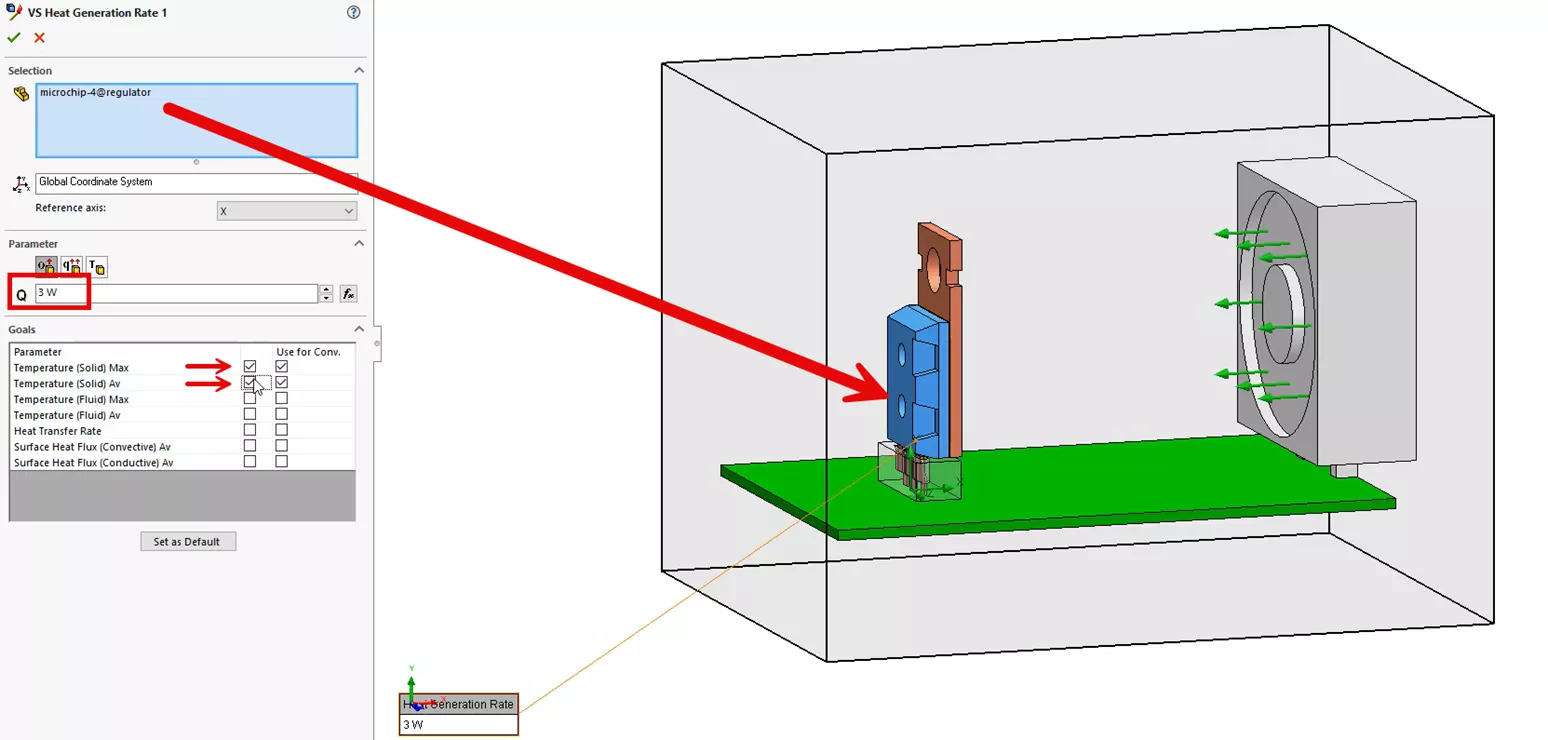

Ensuite, nous allons introduire une source de chaleur volumique similaire de 3 watts dans notre composant microprocesseur, comme lors des étapes thermiques précédentes avec SOLIDWORKS Simulation FEA.

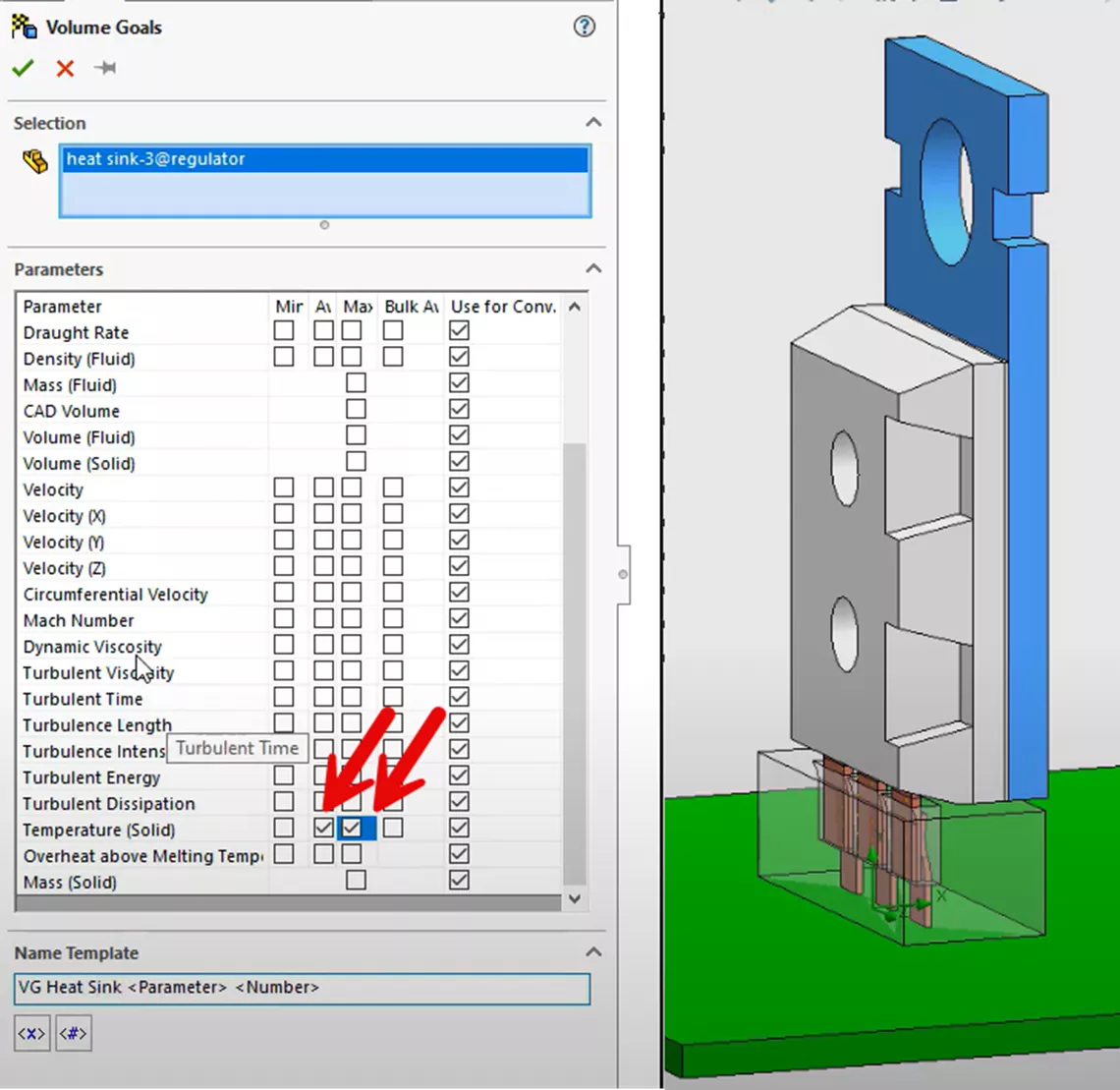

Plus bas dans le PropertyManager de l'image ci-dessus, nous inclurons également deux objectifs de volume d'ingénierie pour suivre les températures maximales et moyennes de la puce.

Les objectifs d'ingénierie permettent de suivre les valeurs importantes et de contrôler les aspects clés de votre projet. Ils permettent également de s'assurer que votre solveur SOLIDWORKS Flow Simulation calcule des résultats aussi précis que possible en choisissant les paramètres de résultat pertinents.

Nous appliquerons une certaine résistance de contact sur les mêmes surfaces de contact des connecteurs en cuivre de la puce et des conducteurs de contact du connecteur, comme dans l'étude thermique par éléments finis.

Pour rappel, nous avons sélectionné ces surfaces de contact parce qu'elles présentent une élasticité comparable à celle d'un ressort et diffèrent considérablement des autres interactions. Elles vivront une résistance unique en raison de la connexion rugueuse entre les composants du connecteur.

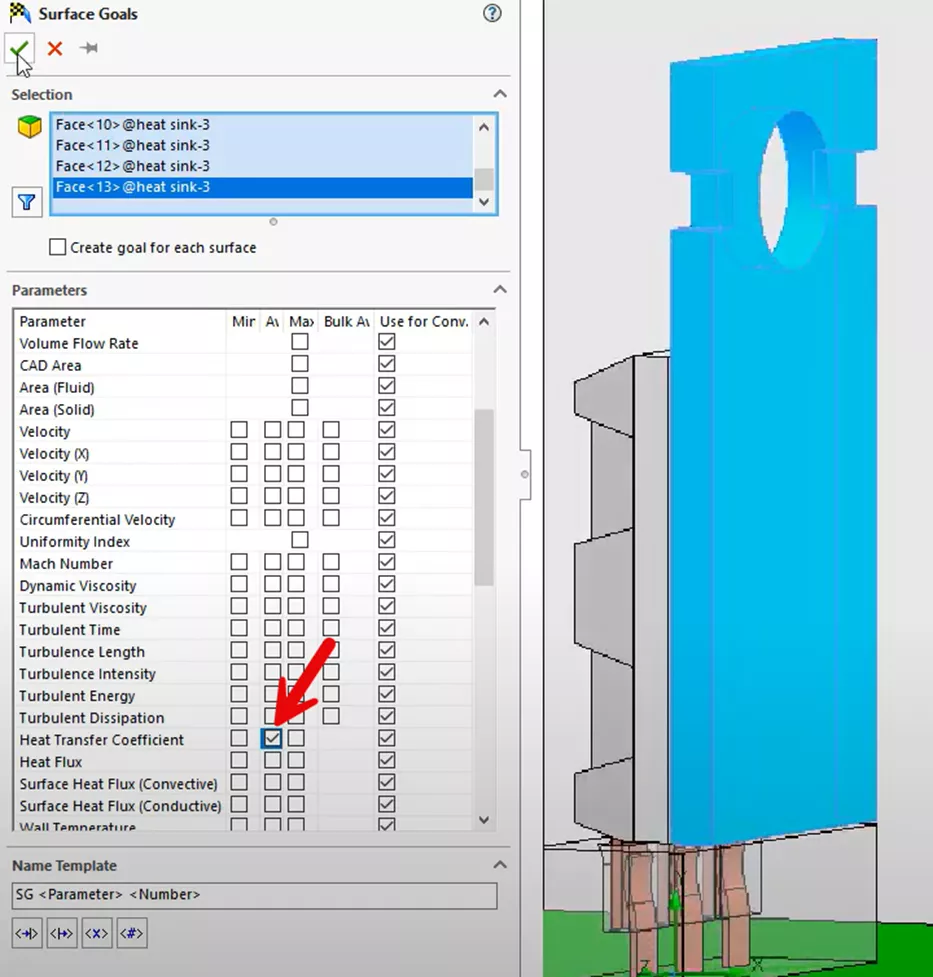

Ensuite, nous ajouterons quelques objectifs d'ingénierie supplémentaires.

Nous ajouterons des objectifs pour le suivi de la température maximale et moyenne du dissipateur thermique.

Nous ajouterons également ci-dessous ces objectifs de surface de coefficient de transfert thermique afin de comparer les coefficients de transfert thermique calculés aux coefficients estimés utilisés dans nos simulations thermiques précédentes.

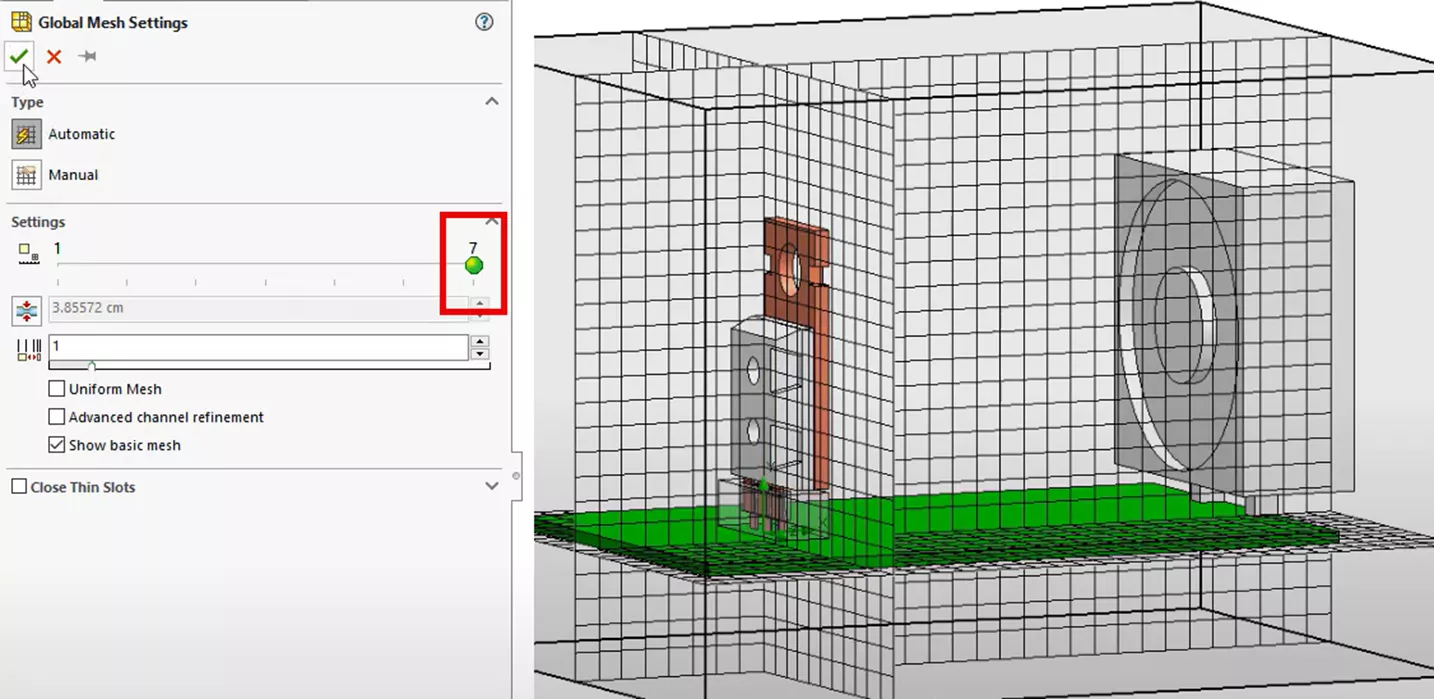

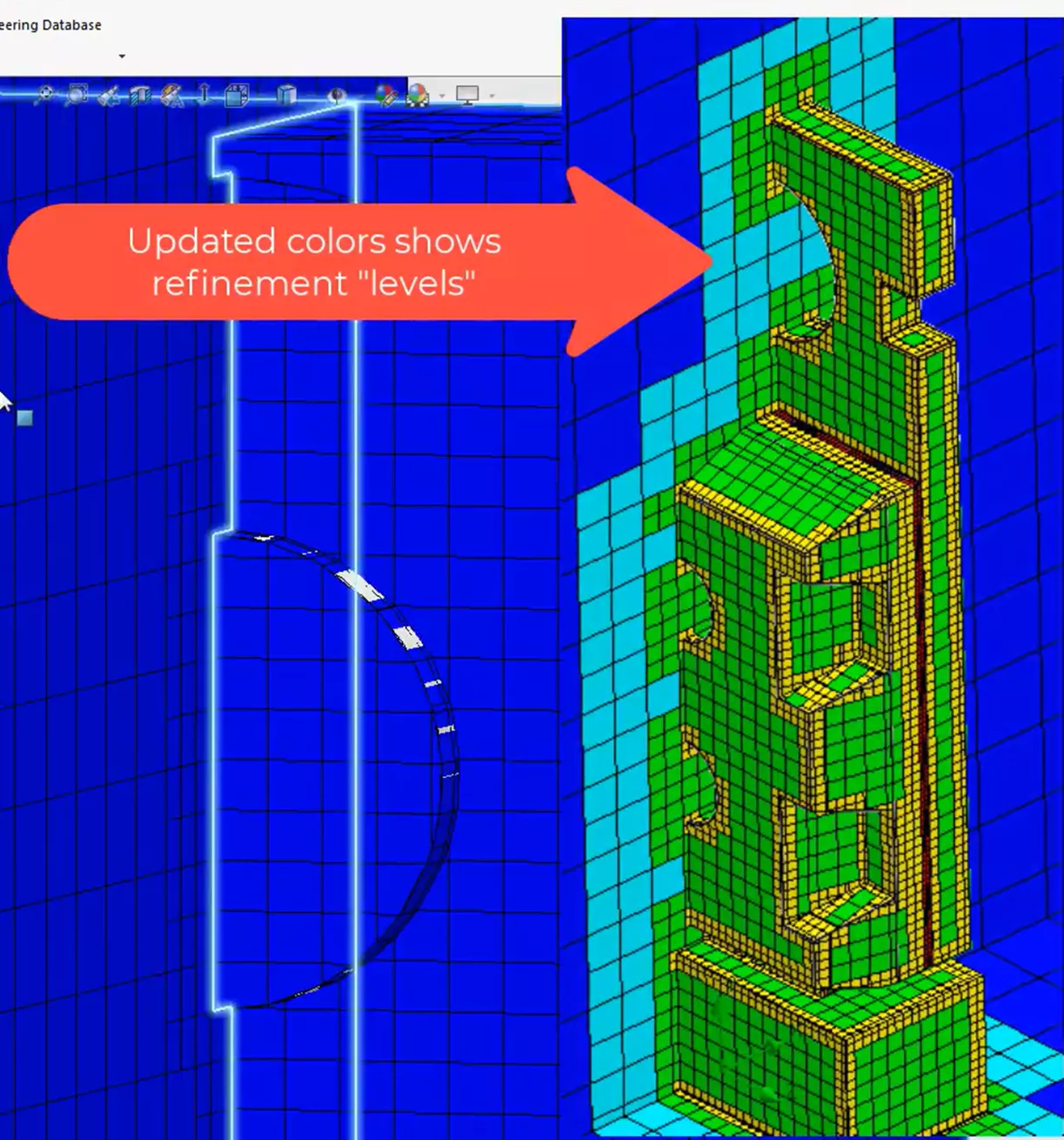

Il ne reste plus qu'à discrétiser ou à mailler le modèle. Nous allons peaufiner le maillage en augmentant d'abord le niveau de maillage initial à 7. Cela nous donnera le niveau de détail initial ou maximal du maillage (illustré ci-dessous).

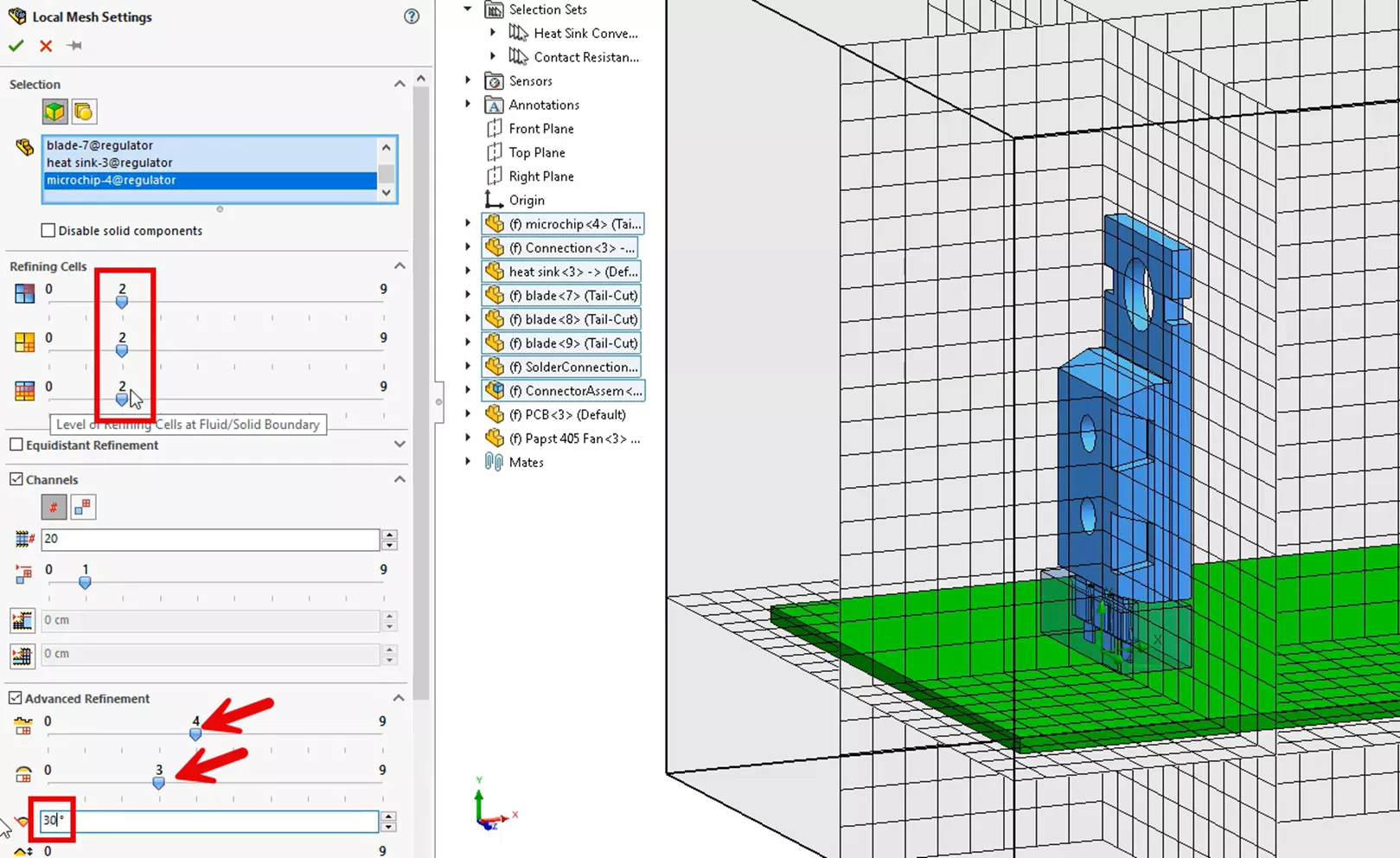

Ensuite, nous appliquerons un raffinement local du maillage autour des composants qui constituent la géométrie de la micropuce en utilisant les paramètres mis en évidence.

Cela a permis d'obtenir un maillage beaucoup plus détaillé autour de la géométrie de la micropuce.

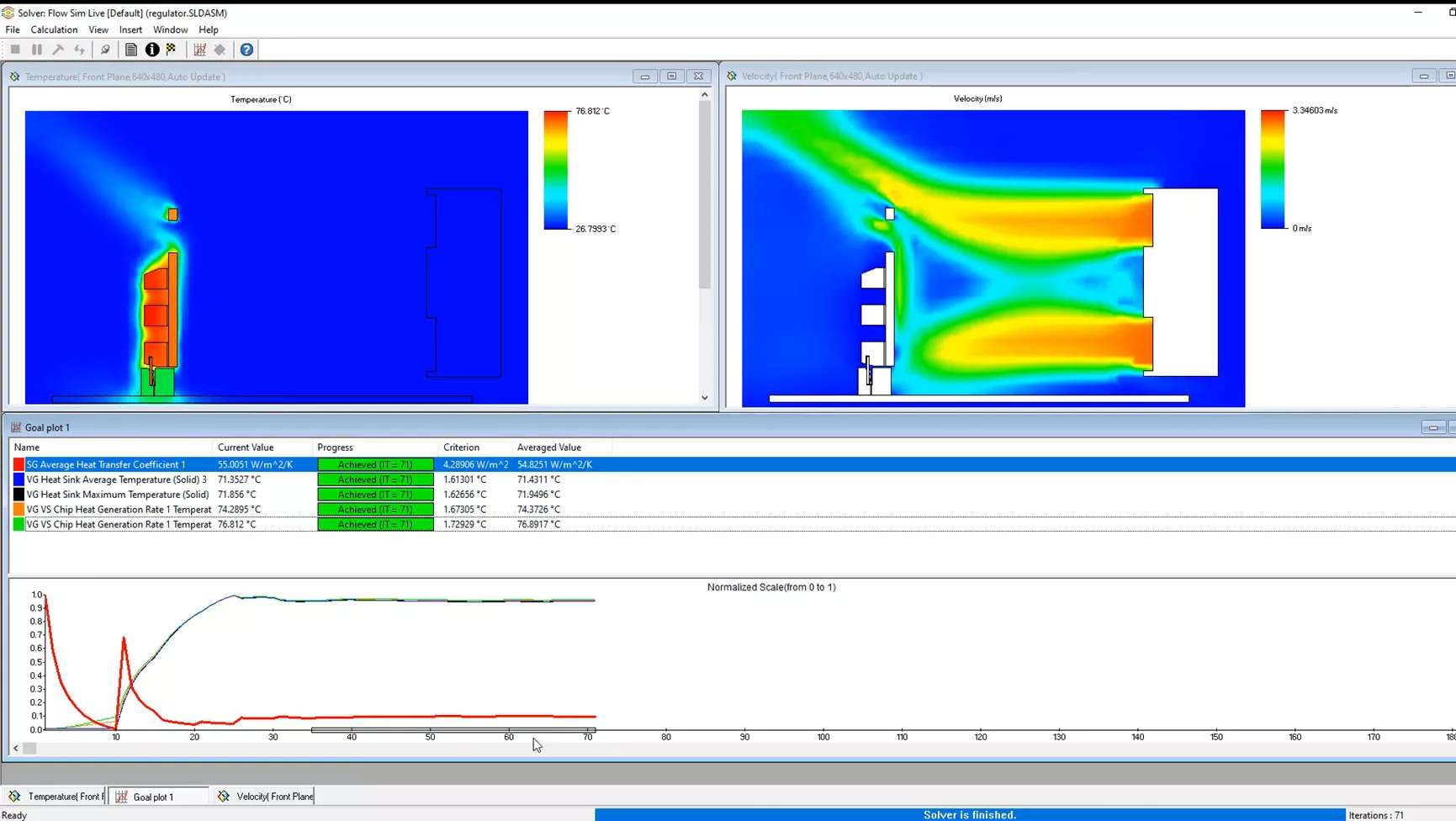

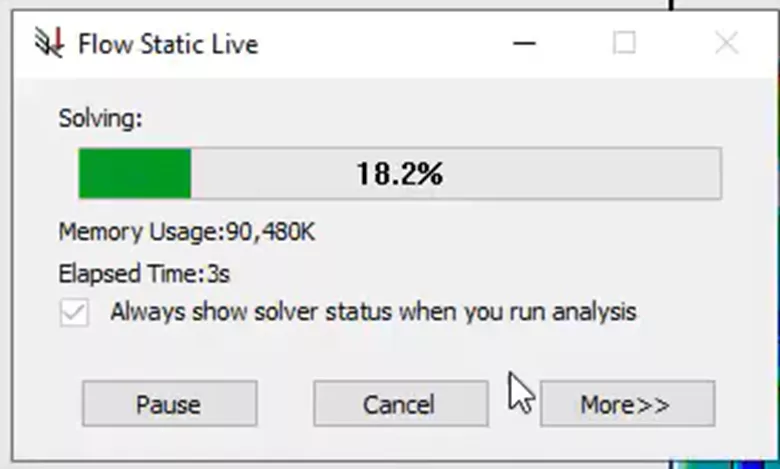

Nous exécutons le projet SOLIDWORKS Flow Simulation et, pendant le calcul, nous pouvons suivre notre solution grâce à la fenêtre du solveur illustrée ci-dessous. Les simulations CFD sont beaucoup plus longues à exécuter que la plupart des études par éléments finis (FEA). Cela nous permet d'observer, en temps réel, l'évolution des paramètres de résultat, tant qualitativement que quantitativement. L'avantage de la fenêtre du solveur est qu'on peut observer l'évolution des résultats. Si les résultats ne sont pas conformes à nos attentes, on peut toujours interrompre le calcul et régler les problèmes de notre projet.

L'exécution de l'étape thermique dans SOLIDWORKS Flow Simulation a donné les résultats suivants (voir ci-dessous). Tout d'abord, la température maximale de la géométrie de la puce est d'environ 76-77 °C. C'est quelques degrés de moins que lors de notre précédente étude thermique avec SOLIDWORKS Simulation Professional.

Rappelons que cet ensemble de résultats tient compte du développement et du calcul de tous les coefficients de transfert de chaleur du système et est considéré comme l'ensemble de résultats le plus précis.

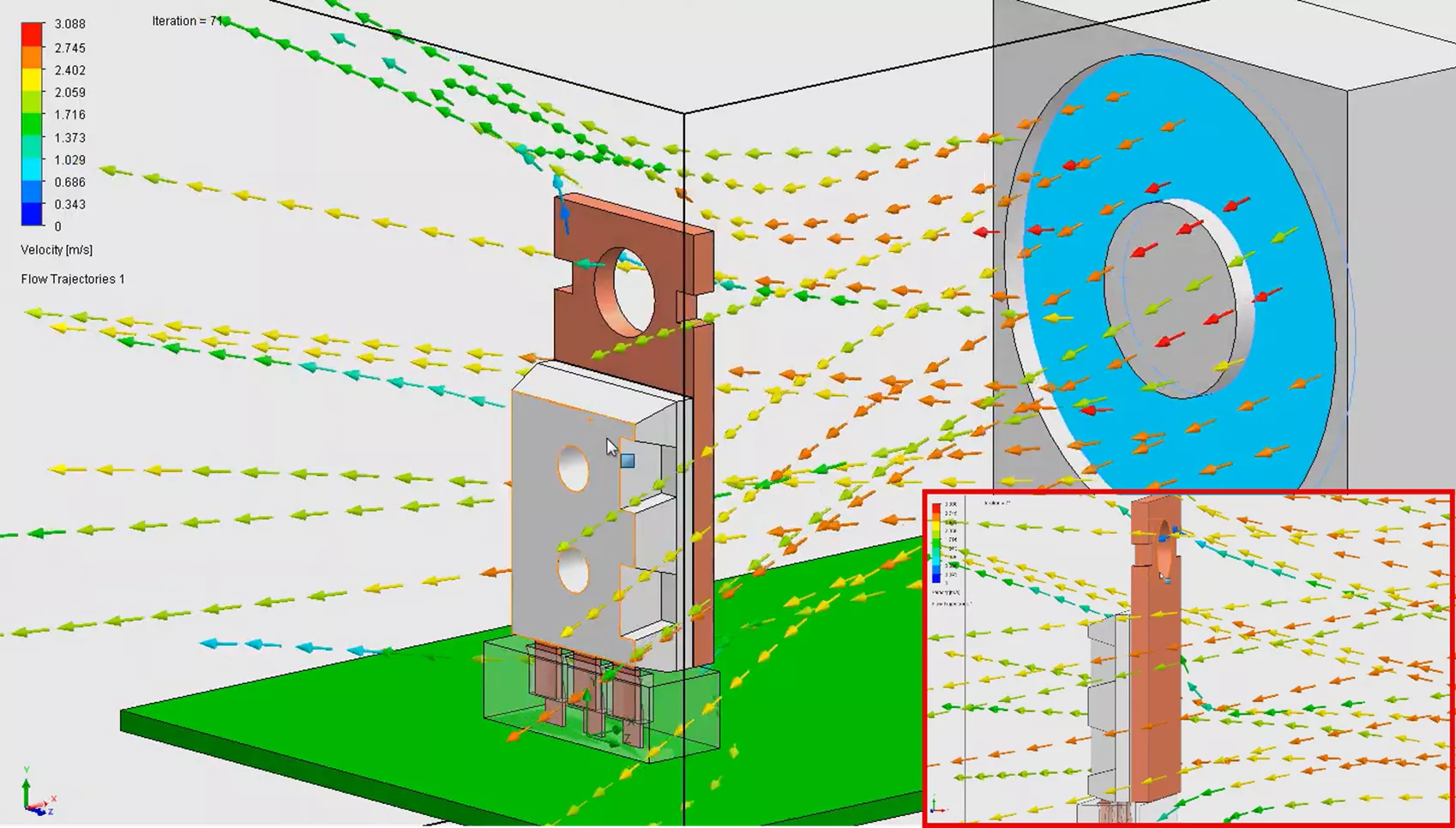

Ensuite, on peut observer le graphique des trajectoires d'écoulement. Nous pouvons observer et animer directement le comportement de nos champs d'écoulement avec n'importe quel paramètre de résultat pris en charge. L'illustration ci-dessous montre la vitesse du fluide (air) se déplaçant sur la puce. L'animation de ce graphique permet d'observer et de comprendre la réponse du système.

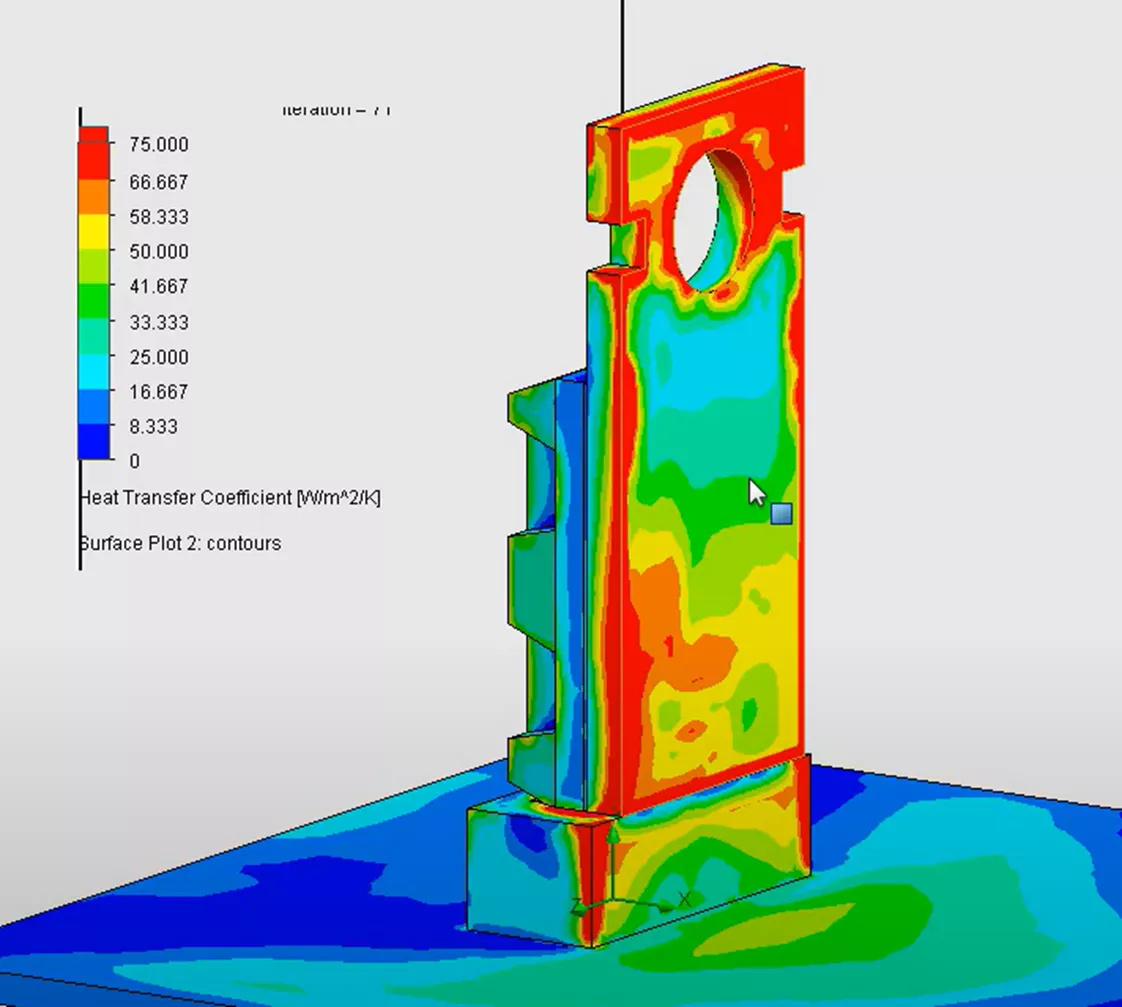

Finalement, on va créer un graphique de la surface du coefficient de transfert thermique afin de visualiser la distribution calculée de ces résultats. Auparavant, avec SOLIDWORKS Simulation Professional, nous ne pouvions au mieux qu'estimer et appliquer la même valeur de coefficient uniforme à toutes les faces de notre étude.

Grâce à SOLIDWORKS Flow Simulation, nous pouvons maintenant calculer et développer des gradients de coefficient de transfert de chaleur plus réalistes et non uniformes sur toutes les faces du système, ce que nous observons dans les résultats réels.

Maintenant que nous avons les résultats thermiques de notre étape thermique mise à jour, nous allons importer ces résultats dans SOLIDWORKS Simulation FEA comme précédemment.

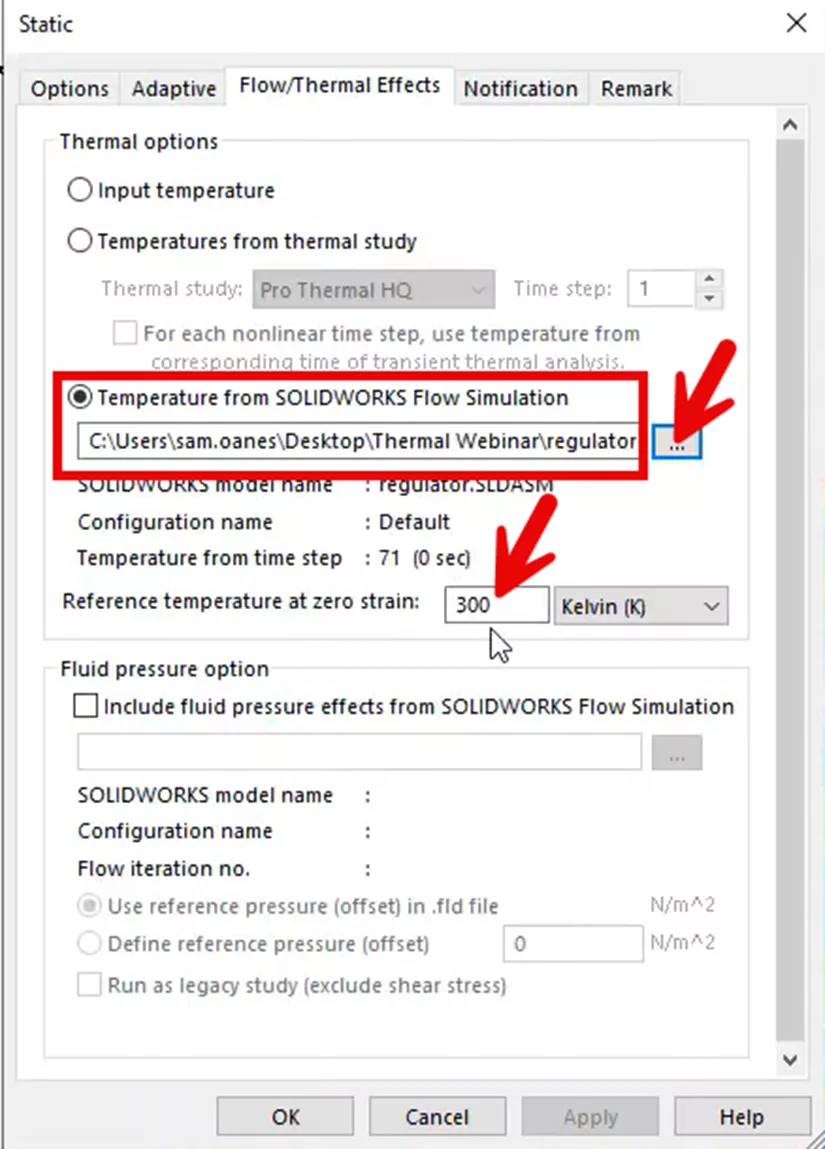

Nous allons créer une troisième étude pour notre étape structurelle, exactement comme pour les méthodes d'analyse par éléments finis précédentes. Vous pouvez même copier l'étude pour éviter les erreurs humaines. Nous importerons nos résultats thermiques dans les propriétés de l'étude à partir de notre projet CFD, tel qu'indiqué ci-dessous.

Nous précisons également que la température de référence à contrainte nulle est la même que celle de 300 Kelvin utilisée dans nos calculs manuels et dans d'autres études précédentes.

Nous sommes maintenant prêts à passer à l'étape structurelle finale avec nos résultats thermiques CFD.

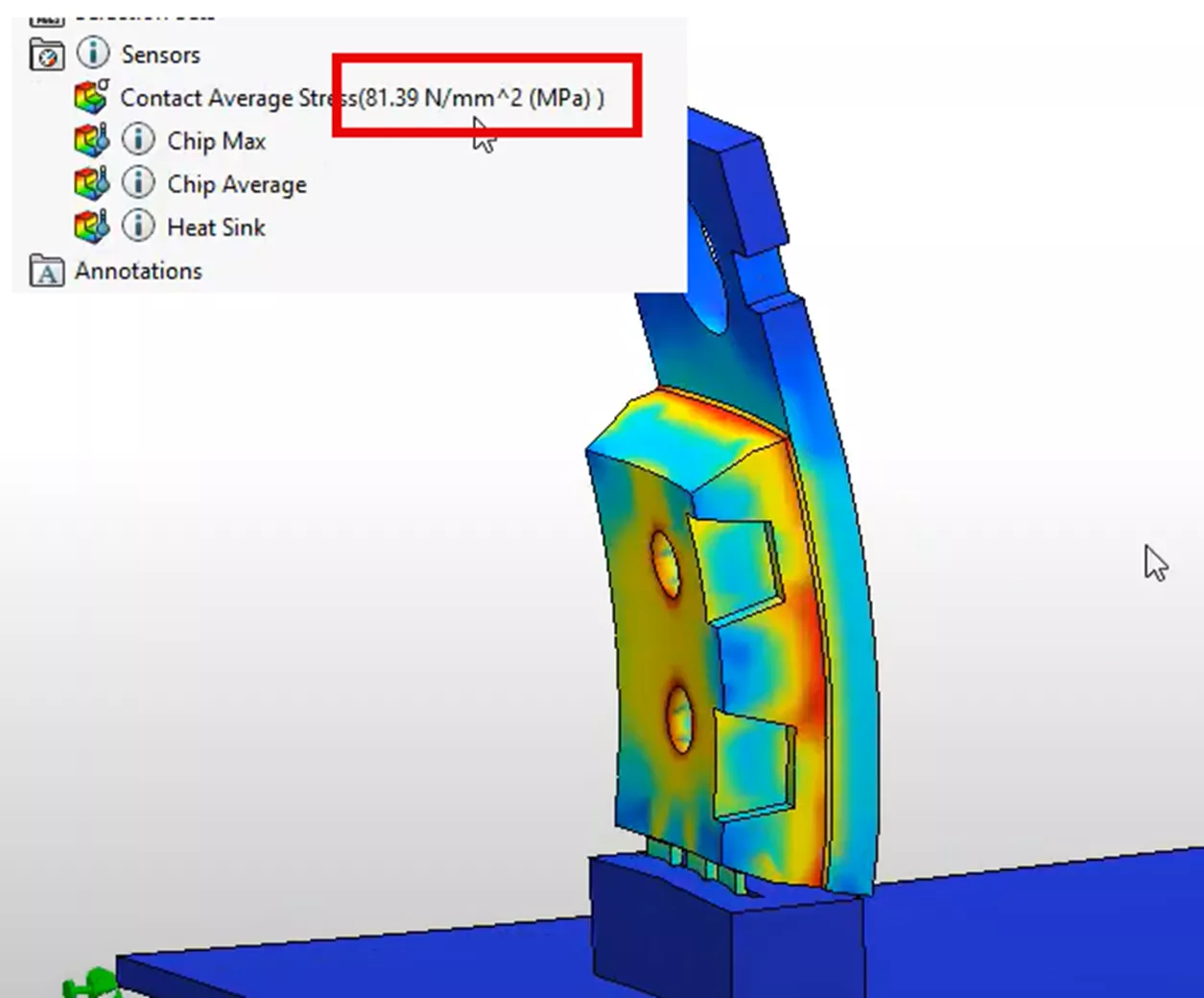

En examinant le même graphique de capteur analysant notre contrainte de contact, on peut constater que le résultat de la contrainte est inférieur à celui de l'itération précédente à 81,39 MPa.

Ce dernier résultat correspond au scénario où le nombre d'hypothèses concernant les étapes thermiques et structurelles est minimal. Plus précisément, nous n'estimons plus les coefficients de convection du transfert de chaleur et nous tenons compte d'une charge thermique plus complexe et non uniforme.

Réflexions finales

Nous avons examiné l'utilisation de plusieurs méthodes pour mener à bien la même analyse, en combinant des outils logiciels et des calculs manuels.

Dans la méthode 1, nous avons utilisé des calculs manuels pour les étapes thermiques et structurelles. Dans la méthode 2, nous avons conservé les calculs manuels pour l'étape thermique et utilisé l'analyse par éléments finis (FEA) pour l'étape structurelle. Pour la méthode 3, on a utilisé l'analyse par éléments finis pour les deux étapes. Finalement, pour la méthode 4, on a utilisé la simulation numérique des fluides (CFD) pour l'étape thermique et l'analyse par éléments finis pour l'étape structurelle.

En conclusion, l'utilisation de Simulation SOLIDWORKS elle permet une représentation plus précise des géométries du système et réduit le besoin d'hypothèses dans la définition des conditions aux limites. Il en résulte des résultats plus fiables pour évaluer si une conception atteint ou non ses objectifs de performance.

Articles connexes

Simulation SOLIDWORKS 2026 - Nouveautés

Quand passer de l'analyse linéaire par éléments finis à l'analyse par éléments finis non linéaire

Analyse de la traînée du hayon d'une camionnette par simulation d'écoulement SOLIDWORKS

Simulation d'écoulement SOLIDWORKS : aspiration et impacts de traînée des semi-remorques

Essais de filtres d'aquarium à l'aide de la simulation d'écoulement SOLIDWORKS

À propos de Enrique Garcia

Enrique participe à la formation technique depuis 2007 avec les outils SOLIDWORKS et Simulation, et se spécialise actuellement dans les produits de simulation. Il est CSWE et a obtenu le statut d'Ingénieur d'Applications Élite lors de SOLIDWORKS World en 2018. Enrique détient un baccalauréat en génie biomédical de l'Arizona State University. Il a travaillé avec des entreprises de l'industrie des dispositifs médicaux et a appris auprès de celles-ci en développant des appareils orthodontiques spécialisés dans les besoins de réhabilitation de nombreux types de patients.

Recevez directement dans votre boîte courriel notre vaste gamme de ressources techniques.

Vous pouvez vous désabonner à tout moment.