STRATASYS – Réduire le coût de l'impression 3D FDM

Le modèle d'affaires classique des consommables

Le « rasoir et les lames », « l'appareil photo et la pellicule », « l'imprimante et l'encre »… Il s'agit d'un modèle économique éprouvé où les consommables associés à un produit particulier génèrent la majeure partie, voire la totalité, des bénéfices. C'est aussi un modèle qui a fait son chemin dans le monde de l'impression 3D. Lorsque les grands fabricants d'équipements d'impression 3D développent la technologie, conçoivent, développent, testent, fabriquent, commercialisent, vendent et assurent le soutien technique, la marge de manœuvre du système lui-même est probablement limitée.

Il me semblerait raisonnable que les ventes de matériel et d'imprimantes couvrent simplement les frais généraux, mais surtout qu'elles servent de véhicule pour transporter les matériaux et autres consommables qui génèrent la plupart des bénéfices.

Aussi frustrant que soit le modèle d'affaires pour le gros consommateur, il existe des moyens de s'écarter du modèle pour réduire les coûts des matériaux et permettre l'utilisation de pièces, d'outils, de gabarits et de montages imprimés en 3D là où les volumes de matériaux et les coûts associés les rendraient autrement prohibitifs.

Coûts d'impression : liés au volume

Imprimantes 3D Stratasys à modélisation par dépôt de fil fondu (FDM)Utilise un procédé d'extrusion pour déposer un matériau, conceptuellement semblable à celui d'un pistolet à colle chaude. Comme on peut l'imaginer avec ce procédé, le temps d'exécution, l'utilisation du matériau et le coût de la pièce sont étroitement liés au volume de la pièce imprimée.

Toutes choses étant inchangées, si nous doublons le volume d’une pièce donnée, il serait prudent de supposer que le temps d’impression et les matériaux utilisés (et donc les coûts associés à son impression) doubleraient à peu près.

Pour quelqu'un qui construit un modèle de 4 pouces cubes en plastique ABS à environ 4 dollars le pouce cube, le coût des matériaux n'est probablement pas un problème majeur. Pour quelqu'un qui fabrique une grande pièce solide (comme une matrice d'hydroformage) utilisant des centaines de pouces cubes d'une résine thermoplastique plus exotique, le coût des matériaux pourrait être très élevé. Au point de rendre certains objets de grande taille encore plus coûteux à imprimer qu'avec les méthodes de production traditionnelles.

Briser le lien entre le volume des pièces et le coût d'impression

Prenons un peu de recul et réfléchissons à l'intérêt de l'impression 3D. Il s'agit de produire des pièces dont la complexité géométrique est gratuite, ou presque. Par exemple, le coût d'impression d'une brique rectangulaire est à peu près équivalent à celui d'une pierre de forme organique unique et de volume similaire. Dans le cas de pièces de grande taille (imprimées en grand volume), un faible pourcentage de matériau de haute valeur est utilisé pour définir la géométrie, le reste étant constitué d'un matériau de remplissage plutôt coûteux.

Maintenant que nous comprenons la relation entre le volume du modèle, le temps d'exécution et le coût des pièces, parlons des façons de moduler l'utilisation réelle des matériaux.

Remplissage clairsemé

Une caractéristique unique du procédé FDM par rapport aux autres procédés d'impression 3D à base de poudre ou de résine liquide est la possibilité d'utiliser un « remplissage clairsemé ». Il s'agit de remplir les couches internes avec un matériau non solide selon différentes configurations : carré, hexagonal (nid d'abeille), en dents de scie, triangulaire, etc. Si le remplissage clairsemé sur les pièces volumineuses permet de réduire considérablement la quantité de matériau et le temps d'exécution, il entraîne une perte de résistance évidente en raison des vides produits à l'intérieur de la pièce. Lorsque l'intégrité structurelle est essentielle, nous déconseillons cette approche.

Caractéristiques de perforation

La conception de perforations (réseaux de trous) dans un modèle peut réduire la quantité de matière dans la pièce finie. Cependant, cette pratique est en réalité peu efficace. Deux raisons principales expliquent ce phénomène.

- Premièrement, la plupart des perforations nécessitent un matériau de support. Étant donné que le dépôt de ce matériau est long et peut coûter plus cher que celui du modèle lui-même, remplacer le modèle par un support ne réduit guère le coût global des pièces imprimées.

- Le travail minutieux de la machine, qui s'étend jusqu'aux limites de perforation et autour de celles-ci, peut entraîner une augmentation considérable des temps d'impression. C'est pourquoi nous recommandons rarement l'utilisation de perforations/trous pour réduire la consommation de matériaux et les temps d'impression.

Coque et remblai

Bien que sa mise en œuvre puisse nécessiter quelques expérimentations et une intervention manuelle, cette solution pourrait s'avérer la plus rentable et la plus robuste pour réduire l'utilisation de matériaux et les délais d'exécution. L'approche est simple : nous utilisons notre logiciel de CAO pour « écorcher » le modèle, imprimons la coquille vide de la géométrie désirée, puis la remplissons avec une résine époxy bon marché disponible dans le commerce, dont le coût peut être inférieur à 1/10 du thermoplastique imprimé.

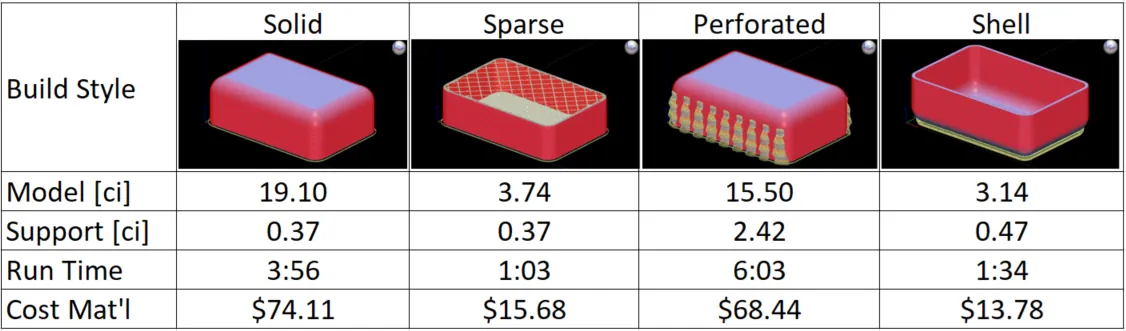

L'exemple hypothétique ci-dessous illustre les économies potentielles de chacune des approches énumérées ci-dessus.

Tableau 1 : Comparaison des techniques de réduction de la matière.

Une histoire d'application cliente

Un client potentiel de GoEngineer cherchait une solution rapide et économique pour reproduire un ancien outillage d'hydroformage (presse à tampons en caoutchouc). À première vue, les résultats n'étaient pas concluants. Le coût des matériaux associé à l'impression 3D de cet outil volumineux et encombrant le rendait plus coûteux que le coût global actuel d'usinage à partir de panneaux Ren. Grâce à la technique de coque et de remplissage décrite ci-dessus, nous avons pu réduire les coûts de matériaux de l'outil. Cela a été déterminant pour le rendement du capital investi du système.

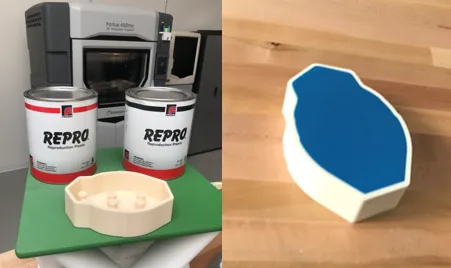

Figure 1 : Matériaux utilisés pour remplir la coquille vide (à gauche) et le produit fini (à droite).

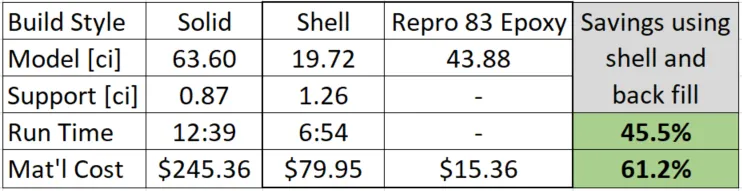

Le tableau comparatif ci-dessous illustre les économies réalisées en remplaçant le matériau ABS pour modèle à 3,80 $/ci par de l'époxy structural à 0,35 $/ci. Outre une version beaucoup plus économique, le gain de temps d'impression permettrait de réaliser près de deux fois plus de projets qu'avec l'impression solide initialement envisagée.

Tableau 2 : Économies obtenues grâce à l’approche de la coque et du remblai en termes de réduction des matériaux et du temps d’exécution.

Pour cette application, nous avons utilisé un produit appelé Repro 83, disponible chez Freeman Mfg. & Supply Company. Après avoir mélangé les composants A et B dans un ratio de 1:1 et versé le tout dans la coquille imprimée en 3D, la prise a été rapide (moins d'une heure). Ce produit a fourni une structure capable de résister à des pressions de formage supérieures à 3 000 psi.

Vous voulez apprendre à utiliser cette technique et d'autres pour réduire davantage les coûts liés à l'impression 3D ? Pour parler à un expert, veuillezContactez-nous.

Plus de nouvelles sur l'impression 3D

Bientôt disponible ! Têtes d'impression Stratasys mises à jour

Lancement « BIG » de Stratasys : EXPERIENCE le F770

Grande révélation ! Stratasys dévoile trois nouvelles imprimantes 3D

Projection de liant et Stratasys ? EXPERIENCE la technologie SAF.

À propos de Mark Bashor

Mark Bashor détient un baccalauréat en sciences en génie mécanique de l'Université de Californie à Riverside. Il a précédemment occupé le poste d'ingénieur principal en applications chez Stratasys et possède une expérience antérieure dans les industries aérospatiale et manufacturière. Mark aide les clients à mettre en œuvre avec succès leurs stratégies de fabrication additive depuis plus de 10 ans.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.