Cadre de course de drone imprimé en 3D : ingénierie et conception

Bienvenue dans la deuxième partie de mon aventure de conception de drones imprimés en 3D. Si vous n'avez pas encore eu l'occasion, c'est le moment de découvrir la première partie ici :Les courses de drones rencontrent l'impression 3D.

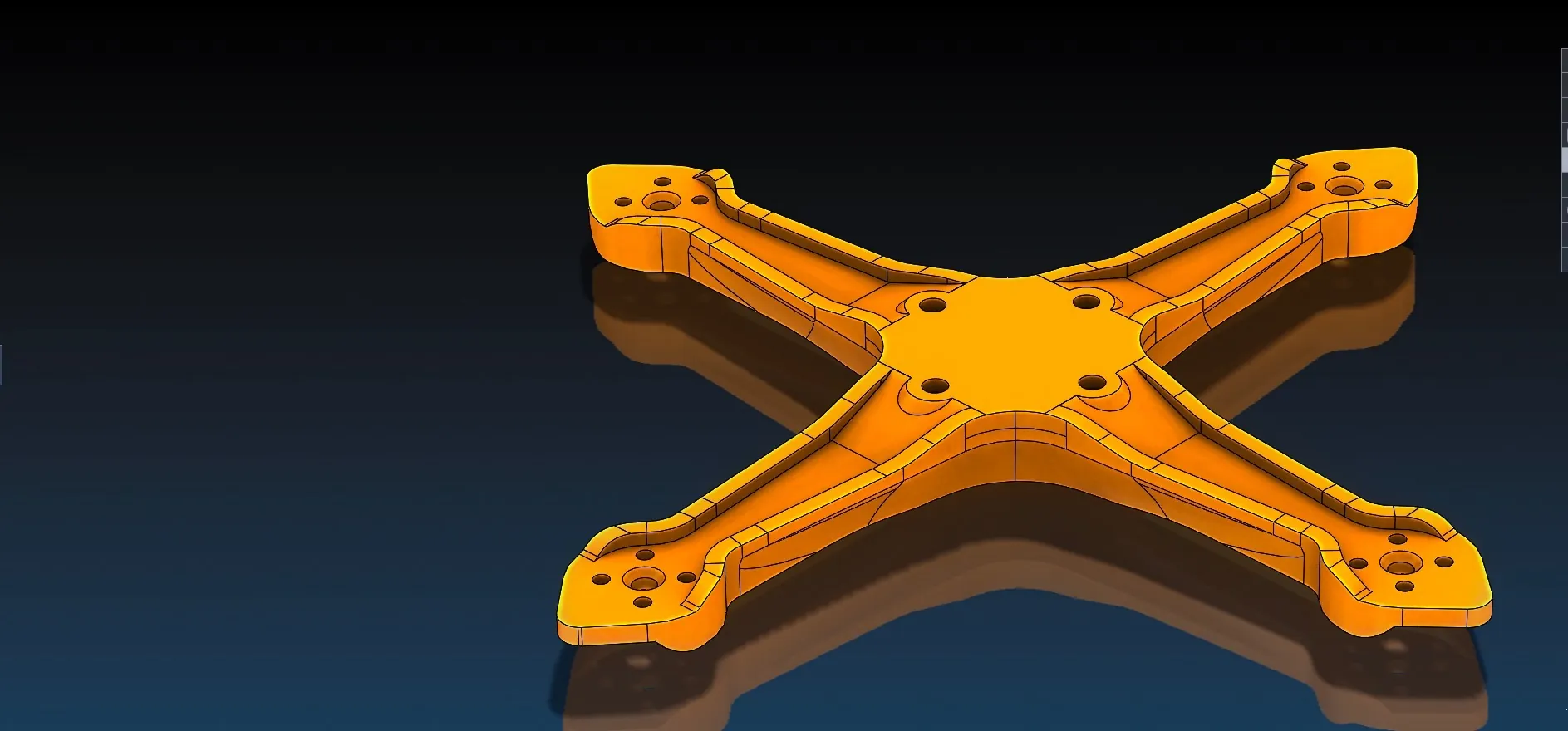

Depuis quelque temps, je conçois un châssis de drone destiné à être imprimé en 3D et capable de supporter les contraintes liées aux courses de drones en vue subjective (FPV). Le drone doit être assez robuste pour ne pas se briser en morceaux si j'entre en contact avec les obstacles ou les « portes » du circuit.

Article connexe :Une version moderne d'un classique : Fender Telecaster imprimée en 3D

Il doit également être suffisamment solide pour résister aux forces G élevées lors des fortes accélérations ou des virages serrés, et suffisamment léger pour maximiser l'agilité et les performances. Il doit être suffisamment rigide pour minimiser le bruit mécanique, suffisamment mince pour minimiser la traînée, suffisamment simple pour être imprimable en 3D par le plus grand nombre, suffisamment cool pour intéresser les amateurs, suffisamment abordable, suffisamment efficace, suffisamment rapide… (soupir)… Vous l'avez compris, nous voulons tous que notre projet personnel soit le MEILLEUR !

Ingénierie et conception

Je me suis concentré sur l'application de mes réflexions d'ingénieur à la conception du châssis du drone. J'ai donc fait cinq itérations du châssis. Je pense avoir trouvé ce que je cherchais – du moins c'est ce que j'ai dit lors des quatre dernières itérations.

En utilisant Simulation SOLIDWORKSJ'ai trouvé une zone susceptible de se fracturer lors d'un petit impact pour chacun des bras. J'ai ensuite décidé d'inclure un « périmètre surélevé » le long des bras, ce qui leur donne davantage l'aspect d'une poutre en I latérale (voir l'image ci-dessous).

Article connexe :Projet de casque Iron Man entièrement en métal

Les concentrations de contraintes de compression sont maintenant concentrées le long de ces périmètres surélevés imprimés en 3D.Matériau en polycarbonate StratasysJe suis content d'avoir changé d'idée et d'avoir continué à corriger les problèmes de conception pendant que le drone était encore dans SOLIDWORKS. C'est bien mieux de trouver un problème de conception virtuellement que sur la piste.

Application de Simulation SOLIDWORKS

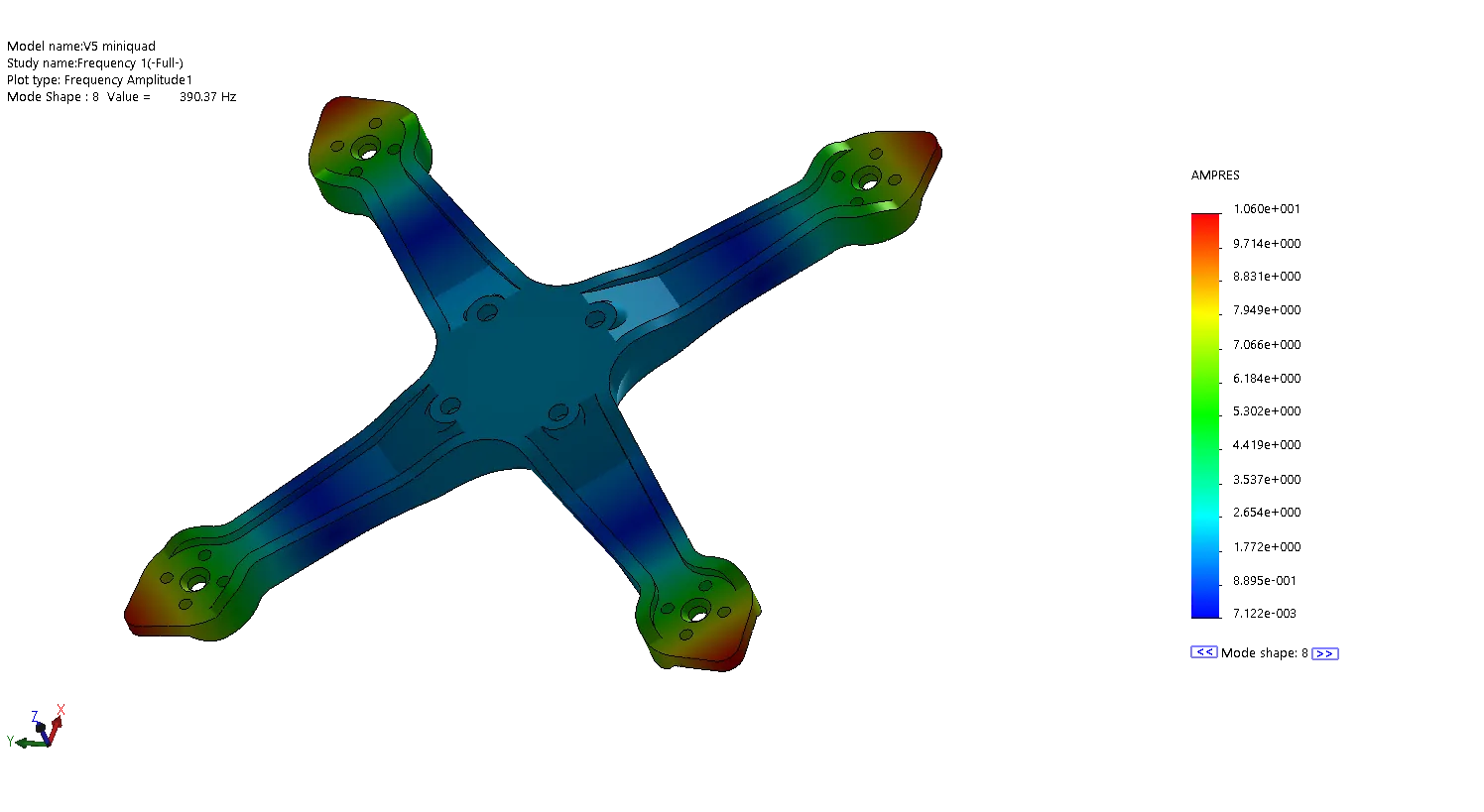

Motivé par les modifications que j'ai pu faire grâce à SOLIDWORKS Simulation, j'ai décidé de poursuivre mes recherches sur les problèmes de conception. Plus précisément, je voulais en savoir plus sur le comportement du châssis du drone sous charge dynamique. Les vibrations inutiles, aussi appelées bruits mécaniques, sont néfastes pour un quadricoptère dont le fonctionnement dépend de capteurs.

Vous vous souvenez peut-être des dessins animés de votre enfance, d’un personnage chantant très fort et frappant une note spécifique qui brise le verre autour du chanteur… Ces notes sont des fréquences de résonance du verre.

Article connexe :Panneau de garniture imprimé en 3D pour leviers de vitesses personnalisés

Pour mon drone, ce sont les moteurs qui produisent les vibrations. Le châssis est la vitre de l'illustration. Bien que le châssis ne se brise pas sous l'effet des vibrations du moteur, il vibre plus vigoureusement à ces fréquences de résonance. J'ai besoin de savoir où elles se situent dans la plage de régime minimum et maximum du moteur. Par programmation, je peux ensuiteatténuerou « baisser le volume » des fréquences de résonance problématiques dans le micrologiciel de la carte du contrôleur de vol afin que les capteurs fonctionnent bien.

Exécution d'une étude de fréquence

J'ai de nouveau utilisé SOLIDWORKS Simulation pour faire une étude de fréquence. J'ai trouvé deux fréquences de résonance dans la plage de régime du moteur : une à 314,89 Hertz et une autre à 390,37 Hertz. Maintenant, un peu de calcul (pas d'inquiétude, c'est facile). Je vous épargne les calculs faciles, mais ces valeurs sont respectivement de 18 893,4 tr/min et 23 422,2 tr/min. Ces valeurs sont bien en deçà du régime maximal des moteurs que j'ai choisis, qui peuvent tourner jusqu'à 30 000 tr/min à plein régime. Je vais maintenant mettre à jour le micrologiciel pour atténuer ces fréquences.

Article connexe :Tracé d'étude de fréquence avec SOLIDWORKS Simulation

Ensuite, je me concentrerai sur l'impression 3D de ce drone à l'aide de notreImprimantes 3D StratasysJe suis sûr que j'en apprendrai beaucoup sur le comportement du cadre en fonction des différents réglages de l'imprimante. Restez branchés !

À propos de Francisco Guzman

Francisco Guzman est le chef du support technique PDM chez GoEngineer et poursuit son diplôme en génie mécanique à l'Université de l'Utah. En plus de fournir des conseils et du soutien aux clients de SOLIDWORKS et SOLIDWORKS PDM, Francisco offre également du soutien pour l'automatisation de conception DriveWorks. Il a remporté le concours mondial CPD des revendeurs DriveWorks en tant que meilleur AE DriveWorks pour 2015. Pour le plaisir, il conçoit, imprime en 3D, construit et fait la course avec des cadres personnalisés de drones de course en vue à la première personne (FPV).

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.