Séparateur Stratasys DM pour appareils orthodontiques en acrylique

Le Separator Digital Material (Separator DM) de Stratasys est un matériau innovant pour l’impression 3D, spécialement conçu pour simplifier la fabrication d’appareils orthodontiques en acrylique. Il agit comme un agent de séparation intégré, imprimé sous forme de revêtement mince à la surface externe des modèles dentaires, permettant ainsi aux dispositifs en acrylique (comme les contentions de type Hawley) de se détacher proprement du modèle.

Contrairement aux techniques conventionnelles de séparation (comme les feuilles d’aluminium ou les revêtements liquides appliqués manuellement sur les modèles), le Separator DM est intégré directement lors de l’impression 3D. Il s’agit d’un matériau numérique spécialement formulé, obtenu en mélangeant une résine standard pour modèles (Matériau pour modèle dentaire Stratasys MED620) avec le matériel de support dentaire (Stratasys SUP711) dans le processus d'impression PolyJet. Cette fine couche résultante fusionne avec la résine du modèle pour empêcher l’acrylique d’y adhérer. Le revêtement est suffisamment mince pour être invisible à l’œil nu, tout en agissant comme barrière efficace, sans altérer la précision ni la solidité du modèle.

En imprimant cette couche de séparation directement sur le modèle, tout appareil en acrylique fabriqué sur ce modèle se détache facilement une fois durci, en emportant avec lui les éventuels résidus de cire ou autres – ce qui laisse une surface propre et intacte.

Le séparateur DM est disponible sur le produit phare Stratasys J5 DentaJet et aussi sur le compact J3 DentaJet et adaptée aux petits laboratoires. Ces deux systèmes exploitent la technologie PolyJet multi-matériaux – la J5 peut imprimer jusqu’à 5 matériaux simultanément, et la J3 jusqu’à 3 – permettant ainsi le mélange précis de résine de modèle et de support pour créer ce revêtement numérique intégré.

Les imprimantes 3D Stratasys J3 et J5 DentaJet

Comment fonctionne le séparateur DM ?

En résumé, la surface externe (~0,1 à 0,3 mm) du modèle imprimé est composée d’un mélange riche en matériau de support, tandis que l’intérieur est imprimé en résine standard pour modèles. Cette fine couche extérieure, enrichie en support, empêche l’adhérence de l’acrylique et de la cire à la surface du modèle, agissant comme une feuille ou un film séparateur, mais sans application manuelle.

Ce revêtement est généré automatiquement par le logiciel GrabCAD Print lorsque vous sélectionnez l’option Separator DM pour votre tâche d’impression — aucune modélisation CAO ou étape de post-traitement supplémentaire n’est requise. C’est l’un des grands avantages : l’imprimante « peint » efficacement une couche de séparation uniforme sur l’ensemble du modèle, en cours d’impression.

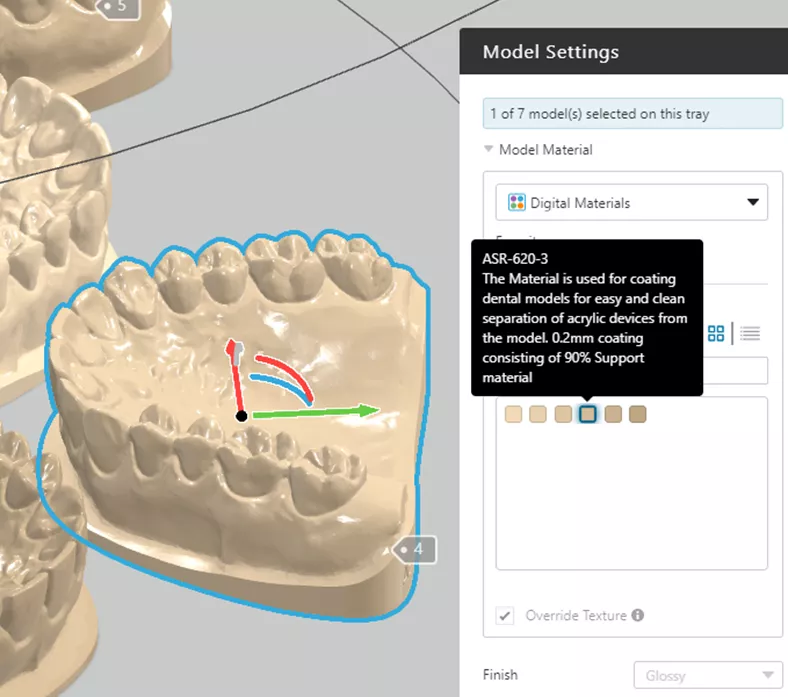

Le logiciel de préparation d’impression et de découpe de Stratasys GrabCAD Imprimer, propose plusieurs variantes de Separator DM afin d’ajuster le revêtement selon les besoins. Ces préréglages permettent de régler l’épaisseur de la couche et le rapport support/résine. Par exemple, le préréglage standard ASR-620 applique un revêtement de ~0,1 mm avec un mélange 70/30 (support/résine), mais il existe aussi des options allant jusqu’à 0,3 mm d’épaisseur et un rapport de 90/10, pour un détachement encore plus facile.

L'application de l'une des six configurations de séparateur DM différentes est simple dans GrabCAD Print

L’un des avantages les plus intéressants du Separator DM est le post-traitement minimal requis après l’impression, surtout en comparaison avec les impressions PolyJet classiques.

En temps normal, les modèles PolyJet doivent être lavés ou nettoyés au jet d’eau sous pression pour éliminer la matrice de support sur toutes les surfaces.

Avec les modèles imprimés avec le Separator DM, il ne faut surtout pas les immerger ni les nettoyer au jet d’eau, car cela pourrait altérer la fine couche de séparation.

À la place, utilisez un petit outil ou une spatule pour retirer le support à la base du modèle et dans les zones difficiles d’accès (comme les contre-dépouilles sur les dents). Une brosse à dents souple est idéale pour enlever les résidus restants sur les surfaces dentaires et les sillons.

L’essentiel est de garder les surfaces recouvertes du séparateur relativement sèches et intactes afin de préserver l’efficacité du revêtement.

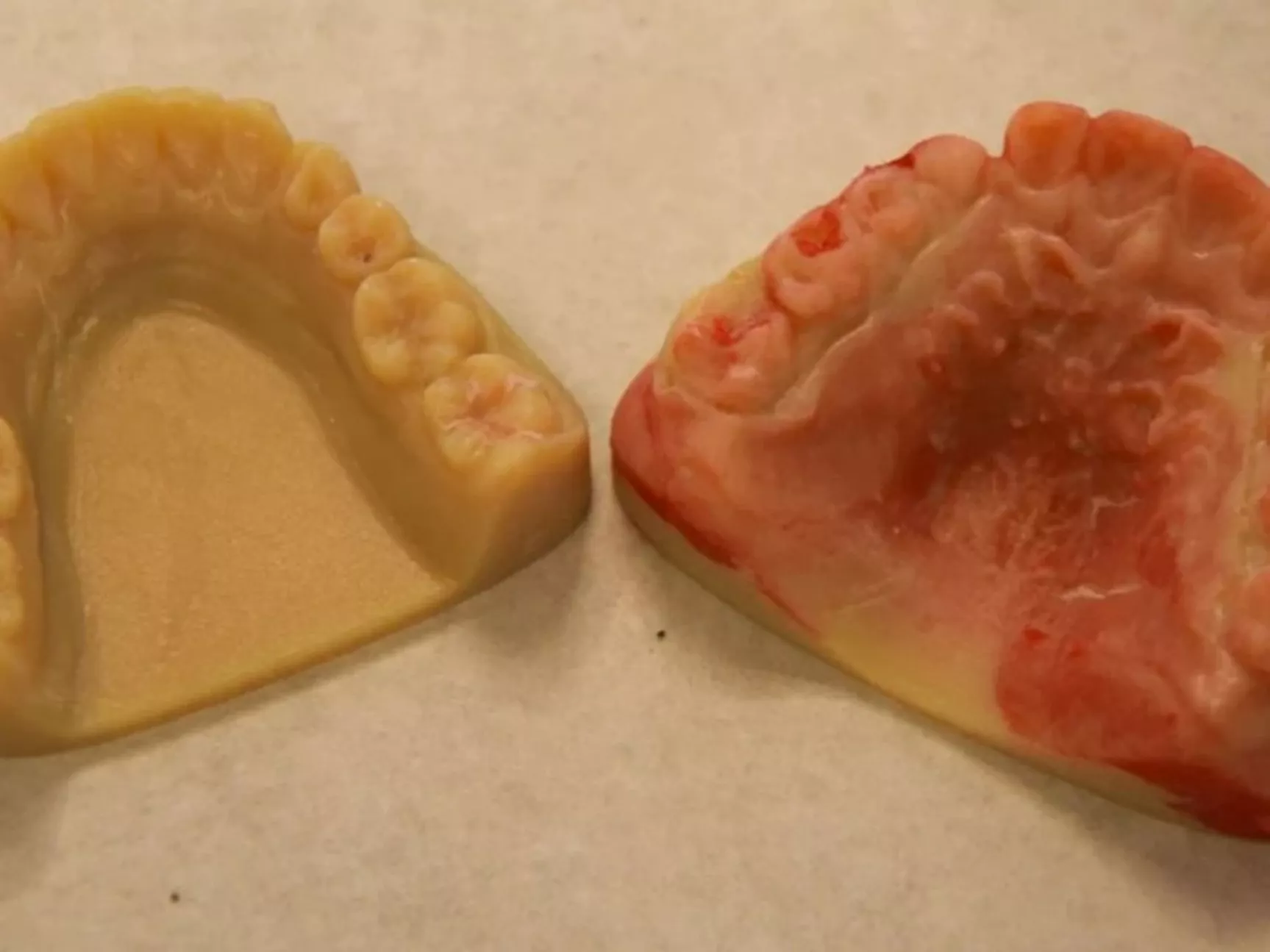

Comparaison côte à côte d'un modèle d'arcade supérieure après traitement d'une contention Hawley avec le séparateur DM (à gauche) par rapport à un modèle sans séparateur DM (à droite). Le modèle de gauche est propre et sans défaut après le retrait de la contention acrylique ; il ne reste aucun résidu de cire ou d'acrylique. Le modèle de droite (utilisant un liquide séparateur traditionnel) présente des résidus de cire/acrylique (teintés en rouge) fermement collés à la surface. Le séparateur DM produit un résultat beaucoup plus propre.

Une fois que vous avez retiré manuellement la petite quantité de support à la base du modèle et dans les zones critiques, le modèle est immédiatement prêt à l’usage. Les étapes quotidiennes de pliage de fil et de mise en place de l’acrylique restent les mêmes — ce qui change, c’est que vous n’avez plus besoin de manipuler des séparateurs salissants ni de forcer lors du démoulage.

Le temps gagné par cas peut être considérable, ce qui améliore l’efficacité globale du laboratoire.

Une collection de modèles orthopédiques Separator DM que j'ai imprimés au laboratoire de GoEngineer à Pleasant Ridge, MI

Le Separator DM démontre comment l’intégration de matériaux intelligents peut faire progresser la dentisterie numérique. Il s’agit d’une solution qui comble le fossé entre l’impression 3D et les méthodes traditionnelles de fabrication en acrylique. En utilisant une J5 ou J3 DentaJet avec le Separator DM, les laboratoires n’ont plus à faire de compromis : ils bénéficient à la fois de la précision et de la répétabilité des modèles imprimés en 3D, ainsi que de la simplicité du traitement acrylique. C’est véritablement le meilleur des deux mondes, propulsant le travail en laboratoire orthodontique vers un flux de production plus efficace et adapté au 21e siècle.

L'impression 3D en tant que service

GoEngineer offre des services d'impression 3D complets dans plusieurs laboratoires en Amérique du Nord, équipés des technologies de pointe Stratasys FDM, PolyJet, Stereolithography, P3 et SAF pour les prototypes imprimés en 3D ou les pièces de production. Demandez votre soumission en ligne aujourd'hui!

Des questions ?

Si vous avez des questions ou souhaitez en savoir plus sur le matériel numérique Separator (Separator DM) de Stratasys, Contactez-nous.

Plus de nouvelles sur l'impression 3D

L'avenir de la dentisterie numérique : les solutions Stratasys

Technologie d'impression 3D dentaire : PolyJet et P3

Logiciel GrabCAD Streamline Pro pour la gestion du parc d'imprimantes 3D Stratasys

Comment l'impression 3D aide les fabricants à contrer les tarifs

Modèles médicaux DICOM vers impression 3D : méthodes utilisées pour comparer la précision

À propos de Richard Cromwell

Richard Cromwell est un ingénieur en applications de fabrication additive basé à Auburn Hills, MI, ayant récemment rejoint l'équipe en février 2020. Il est ingénieur en applications certifié par Stratasys et détient un diplôme en sciences technologiques avec une spécialisation en CAO du Oakland Community College à Auburn Hills. Avant de se plonger pleinement dans sa passion pour la fabrication additive et la modélisation CAO 3D, Richard a perfectionné ses compétences en conception mécanique, FAO et fabrication sur mesure en travaillant pendant plus d'une décennie comme artisan renommé, créant des mécanismes de piano sur mesure pour certains des instruments de musique les plus précieux au monde.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.