SOLIDWORKS Simulation vs Abaqus : quand faut-il faire une mise à niveau ?

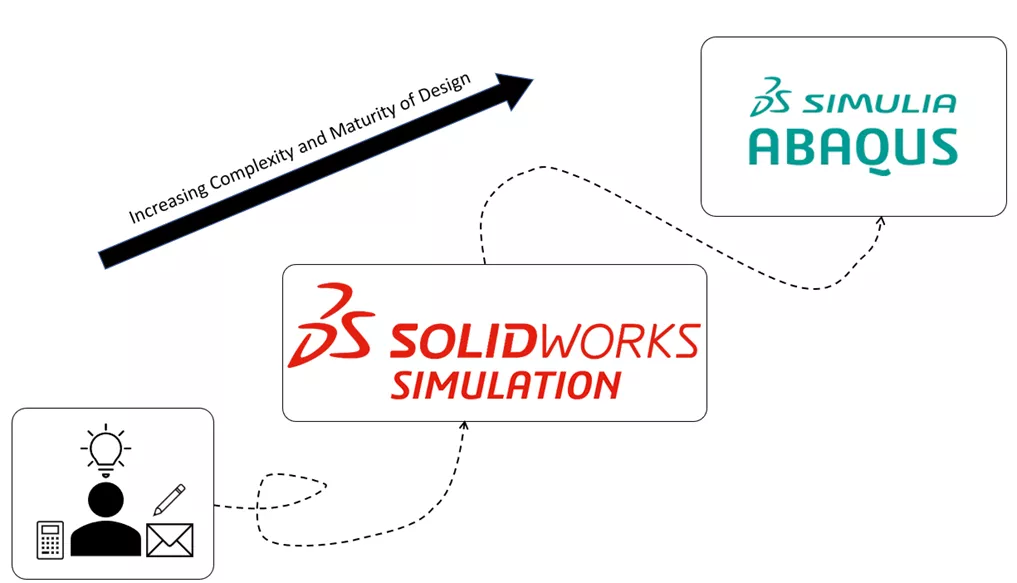

Le processus de conception technique peut prendre des chemins très variés lors de la création d'un nouveau produit. Lors de la phase conceptuelle initiale, les concepteurs et les ingénieurs effectuent généralement des calculs initiaux à l'aide de méthodes approximatives pour déterminer la faisabilité d'une conception. Ces calculs s'appuient sur les normes de l'industrie, des hypothèses courantes et des idéalisations, ce qui les rend rapides et simples à réaliser.

Au fur et à mesure que la conception progresse, les ingénieurs effectuent des analyses plus détaillées pour la valider. C'est là queSOLIDWORKS Simulation peut être utilisé pour analyser rapidement des composants individuels et des assemblages en plusieurs parties dans une gamme de conditions de charge.

En raison de l'interface conviviale et de l'intégration étroite avecSOLIDWORKS CAOLes ingénieurs peuvent rapidement passer au travers de plusieurs configurations ou solutions potentielles avant de déployer leurs modifications en production. En général, SOLIDWORKS Simulation est idéal pour la phase de conception et peut gérer des analyses incluant des simulations statiques linéaires, statiques non linéaires et dynamiques spécifiques. De plus, avec SOLIDWORKS Simulation, il est possible d'effectuer des analyses topologiques, de fatigue et thermiques, permettant ainsi de répondre à un large éventail de questions de conception avec un seul outil.

Cependant, à mesure que les conceptions deviennent plus complexes, les limites de SOLIDWORKS Simulation deviennent apparentes et des outils plus puissants commeAbaqus sont requis. Dans cet article, nous comparerons SOLIDWORKS Simulation et Abaqus et aborderons les sujets suivants :

Table des matières

- Comparaison entre SOLIDWORKS Simulation et Abaqus

- Contrôle dans la génération de maillage

- Personnalisation des modèles de matériaux

- Approche de chargement

- Simulations dynamiques explicites

- Modélisation des contacts

- Informatique parallèle et infonuagique

- Approche de licence

- Comparaison des problèmes de test

- Comparaison des résultats

- Étude de convergence des maillages

- Conclusion

Figure 1 : Idéalisation de la maturation d'une conception technique

En général, Abaqus permet un niveau de fidélité et de précision plus élevé dans les simulations grâce à la possibilité d'affiner les contrôles de maillage, à une sélection diversifiée de formulations d'éléments spécialisés et à de nombreux modèles de matériaux complexes. De plus, la capacité de représenter des scénarios multiphysiques permet aux ingénieurs de capturer des phénomènes interdépendants de manière transparente.

En résumé, le processus de conception technique passe généralement des calculs préliminaires à la conception et à la simulation avec SOLIDWORKS Simulation. Ensuite, la conception peut être transférée à Abaqus lorsqu'elle devient suffisamment mature et complexe. Les deux outils bénéficient d'une vaste communauté d'utilisateurs qui peuvent proposer différentes approches et perspectives pour résoudre un problème via des vidéos en ligne, des blogues, des forums et des formations. Chacun présente ses forces et ses faiblesses, et le choix de l'outil dépendra des besoins de chaque ingénieur concernant son projet et de l'état d'avancement du cycle de conception.

Comparaison entre SOLIDWORKS Simulation et Abaqus

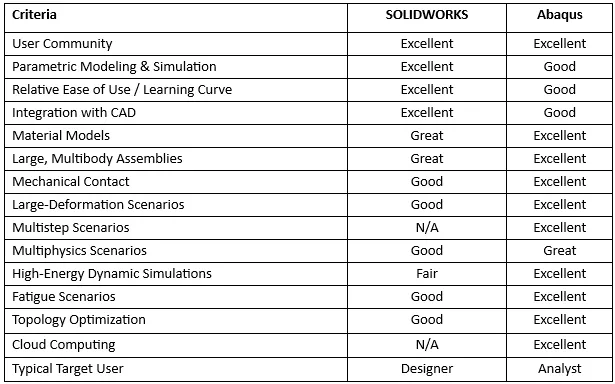

Pour comparer SOLIDWORKS Simulation et Abaqus, nous avons créé une matrice qui met en évidence leurs forces et leurs faiblesses :

Principaux différenciateurs de SOLIDWORKS Simulation et d'Abaqus

Contrôle dans la génération de maillage

Figure 2 : Représentation de 1 er ordre tétraédrique (à gauche) et 2ndOrdre tétraédrique (à droite). Voici le style utilisé par SOLIDWORKS Simulation pour les solides 3D.

Lors de la génération d'un maillage en phase de prétraitement, SOLIDWORKS Simulation permet de créer des éléments poutre 1D, des éléments surfaciques triangulaires 2D et des éléments solides tétraédriques 3D. Les éléments de SOLIDWORKS Simulation peuvent ensuite être subdivisés en éléments linéaires de qualité ébauche ou en éléments quadratiques de haute qualité (également appelés respectivement de 1er et 2e ordre). Le principal compromis entre ces deux éléments réside dans la précision et l'efficacité des calculs.

SOLIDWORKS Simulation offre une génération automatique de maillage, utile pour générer rapidement un maillage pour des géométries simples. Cependant, pour des géométries plus complexes, les utilisateurs peuvent avoir besoin de consacrer plus de temps à la création et à l'affinement manuels des distributions locales du maillage afin d'obtenir des résultats précis.

Figure 3 : Représentations d'éléments hexaédriques d'ordre 1 (à gauche) et d'ordre 2 (à droite). Abaqus permet d'utiliser des éléments hexaédriques et tétraédriques pour représenter une géométrie 3D.

Au contraire,Abaqus Offre une gamme plus large d'options et de contrôles permettant aux utilisateurs de créer des maillages de haute qualité capables de capturer avec précision le comportement de géométries et de conditions de chargement complexes. Avec l'outil de prétraitement Abaqus/CAE, les ingénieurs ont accès à une variété de schémas de maillage, qui se répartissent généralement en catégories structurées, non structurées et hybrides.

Comme dans SOLIDWORKS Simulation, Abaqus/CAE permet de créer des poutres 1D, des éléments surfaciques 2D et des éléments volumiques 3D. Cependant, une différence essentielle réside dans la prise en charge des éléments surfaciques quadrilatéraux 2D et des éléments hexaédriques 3D dans Abaqus. En général, les éléments hexaédriques sont plus performants en termes de calcul et nécessitent moins d'éléments pour capturer avec précision des réponses de charge similaires que les éléments tétraédriques. Cependant, la performance de chaque type d'élément dépend grandement du scénario d'application.

Silhouette 4 : Comparaison des maillages tétraédriques et hexaédriques lors d'un scénario de test de chute

Au-dessus se trouve une comparaison montrant les performances d'éléments linéaires tétraédriques et hexaédriques soumis à un test de chute dans Abaqus/Explicit.

Dans cette comparaison, l'impact de la goutte crée une onde de compression plane qui se propage vers le haut à travers le solide. Une fois que l'onde plane atteint la limite supérieure du solide, l'onde réfléchissante se décompose en un mélange de motifs d'interférence constructifs et destructeurs lorsque les réflexions sur les côtés du solide commencent à interagir.

Ce motif d'interférence est plus reconnaissable dans le maillage hexaédrique parce que les résultats maintiennent un degré de symétrie tout au long du scénario qui n'est pas détenu par le maillage tétraédrique. Lorsque visualisé côte à côte, le maillage tétraédrique présente une plus grande quantité de bruit numérique dans les résultats.

Personnalisation des modèles de matériaux

Pour les utilisateurs qui cherchent à répondre à des questions plus fondamentales sur leur conception, comme : « Mon composant cédera-t-il sous cette charge de traction ? » »SOLIDWORKS Simulation dispose d'une bibliothèque de matériaux exceptionnelle permettant d'extraire rapidement les propriétés des matériaux à utiliser en simulation. De plus, les utilisateurs peuvent créer des matériaux personnalisés avec des modèles allant des simples métaux isotropes élastiques linéaires aux caoutchoucs hyperélastiques non linéaires. Cela répond à une grande partie des besoins des analystes ; cependant, des limites apparaissent dans les capacités du modèle de matériaux lorsque des non-linéarités doivent être prises en compte.

Abaqus Adopte une approche différente de SOLIDWORKS en matière de modélisation des matériaux. Plutôt que de proposer une base de données de matériaux prédéfinis parmi lesquels les utilisateurs peuvent faire leur choix, Abaqus propose de nombreux modèles de matériaux adaptables aux besoins de l'utilisateur en fonction des propriétés qu'il choisit de lui attribuer. Pour les métaux isotropes élastiques linéaires simples, cette approche est fonctionnellement identique à celle de SOLIDWORKS, à condition que le module de Young et le coefficient de Poisson soient équivalents entre les deux programmes.

Abaqus surpasse SOLIDWORKS dans ses capacités de représentation précise des non-linéarités des matériaux, telles que l'accumulation de dommages, la mécanique de la rupture, la suppression d'éléments et même les méthodes d'éléments discrets pour les applications hautement non linéaires. Ceci est utile pour les analystes souhaitant adapter les modèles de matériaux à des données spécifiques issues d'essais physiques, en vue de leur utilisation en simulation.

Figure 5 : Essai de choc Charpy utilisant un modèle de matériau à suppression d'éléments. Observez la disparition d'éléments à mesure que la contrainte augmente !

Bien qu'Abaqus et SOLIDWORKS Simulation proposent tous deux une gamme de modèles de matériaux, Abaqus offre des fonctionnalités plus avancées pour la personnalisation et la modélisation du comportement non linéaire des matériaux. En résumé, si un utilisateur cherche simplement à répondre à la question : « Ma ferme en acier va-t-elle céder dans ces conditions de charge statique ? », SOLIDWORKS est largement capable de produire des réponses efficaces. En cas de complexité, comme la simulation d'une analyse d'impact de cette ferme en acier, les utilisateurs pourraient avoir besoin de se tourner vers un outil plus puissant comme Abaqus/Solutionneur explicite.

Approche de chargement

Dans Abaqus, une fonctionnalité essentielle à la configuration d'une analyse est le concept d'étape. Dans une simulation donnée, les utilisateurs peuvent lier séquentiellement plusieurs étapes d'analyse de types différents. Un exemple courant :

- Étape 1 : Extraction des fréquences naturelles d'une structure dans un état de base.

- Étape 2 : Étape statique générale incluant des considérations géométriques non linéaires, où les contraintes se développent.

- Étape 3 : Extraction des fréquences naturelles pour afficher les effets de l'état de contrainte.

Cette approche de chargement par étapes fait partie intégrante de la configuration de l'analyse et permet aux utilisateurs d'enchaîner de nombreuses combinaisons d'analyses pour répondre à des questions de niche pour une conception particulière.

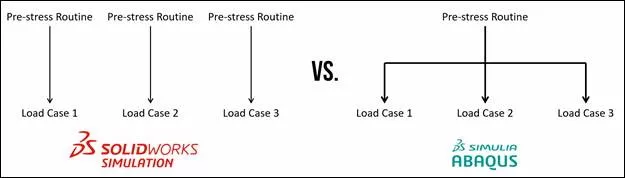

De plus, les utilisateurs peuvent utiliser cette approche de chargement par étapes pour accélérer des scénarios particuliers en exploitant les capacités d'analyse de redémarrage d'Abaqus. Imaginez qu'un utilisateur dispose d'une routine de précontrainte coordonnée et complète, avec des charges appliquées séquentiellement, suivies de l'analyse de plusieurs cas de charge où une charge varie en amplitude, en direction et au point d'application.

La première étape de l'analyse peut être effectuée une fois, les informations de redémarrage étant demandées. Ensuite, chaque branche des amplitudes, directions et points d'application possibles peut être exécutée en utilisant la première analyse de redémarrage comme base pour la simulation suivante. Ainsi, l'utilisateur peut ignorer l'exécution de la routine de précontrainte à chaque fois, ce qui entraîne un temps d'exécution beaucoup plus rapide dans la couverture de tous les cas de charge possibles.

Il existe certaines limites quant aux analyses qui peuvent être liées entre elles. Par exemple, un court processus supplémentaire est nécessaire pour assurer le suivi d'une Abaqus/Standard étape générale statique avec unAbaqus/Explicit Étape dynamique, car les deux utilisent des utilitaires de résolution différents. Pour ce faire, l'utilisateur doit effectuer une analyse d'importation afin de traduire l'état de contrainte actuel et les informations géométriques d'un solveur à l'autre. Le basculement entre les solveurs explicite et standard dans Abaqus peut s'avérer très efficace pour certaines applications d'analyse, comme l'étude du formage des métaux et du retour élastique.

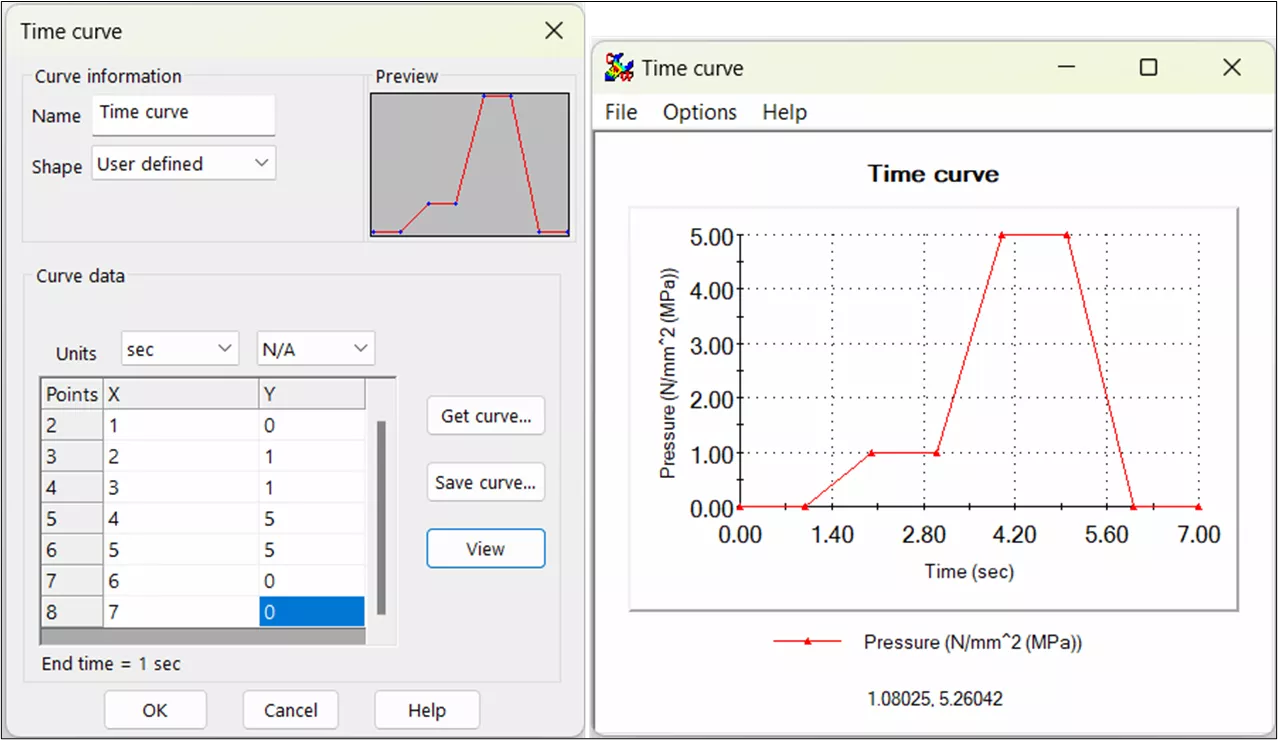

Figure 6 : Courbe temporelle d'une charge de pression générée dans SOLIDWORKS. La transition entre les points de données est toujours linéaire. Il est impossible de poursuivre un calcul partiellement terminé.

Simulation SOLIDWORKS, par contre, n'adopte pas une approche de chargement par étapes. Au contraire, afin de coordonner plusieurs conditions de chargement à appliquer séquentiellement, l'utilisateur doit déclarer plusieurs courbes de temps. Ces courbes de temps permettent à l'utilisateur de contrôler le moment où les charges sont appliquées à la structure, mais ne lui donnent pas autant de contrôle que le schéma de chargement par étapes d'Abaqus. De plus, les analyses de redémarrage ne sont pas disponibles dans SOLIDWORKS Simulation.

Les vertus du prototypage virtuel

Téléchargez le rapport pour découvrir comment les meilleurs fabricants tirent parti des outils de prototypage virtuel pour réduire les coûts et raccourcir les cycles de développement de produits.

Simulations dynamiques explicites

Figure 7 : Exemple de simulation dynamique explicite utilisant le solveur Abaqus

Les simulations dynamiques explicites sont généralement utilisées pour représenter la réponse d'une structure à une charge à taux de déformation élevé et à forte densité énergétique. Dans ces scénarios, les charges peuvent être appliquées à une vitesse comparable à la première fréquence propre de la structure. Contrairement aux simulations statiques, les valeurs de vitesse et d'accélération ne doivent pas nécessairement être nulles au cours de la simulation, ce qui implique de tenir compte des forces d'inertie et d'amortissement. Les simulations courantes incluent les essais de chute virtuelle, les analyses d'ondes de choc et les analyses d'impact.

Dans SOLIDWORKS Simulation, on peut créer des simulations dynamiques explicites, mais seulement dans un sens étroitement défini.Études de tests de chuteUtilisent un solveur explicite, mais sont limités aux matériaux rigides, sans connecteurs virtuels et aux contraintes de temps de résolution. Un solveur dynamique implicite est disponible pour les études non linéaires. SOLIDWORKS Simulation présente des limites dues aux défauts de comportement à vitesse de déformation élevée des modèles de matériaux, ainsi qu'aux insuffisances de contact mécanique, qui peuvent mener à des résultats non physiques.

Par contre,Abaqus Offre un solveur de dynamique explicite très avancé et performant. Les simulations recréant des interactions de contact complexes, des déformations extrêmes et des ruptures de matériaux à grande échelle sont parfaitement adaptées au solveur Abaqus/Explicit. Cet outil offre une multitude d'utilitaires permettant de représenter des situations complexes. Si un utilisateur prévoit une déformation extrêmement importante de son maillage lors d'une simulation de formage sous pression, il peut exploiter la technique de maillage Eulerian Lagrangien Couplé (CEL) pour introduire de la stabilité dans le processus de formage. La suppression d'éléments permet aux utilisateurs de supprimer de la matière d'une simulation, potentiellement pour représenter l'écaillage et l'éjection de matière lors d'une analyse d'impact. Le contact général permet de représenter rapidement et facilement les interactions de plusieurs corps au sein d'un domaine, sans avoir à spécifier manuellement toutes les paires de contacts possibles.

Ces exemples ne font qu'effleurer les techniques disponibles avec le solveur Abaqus/Explicit. Grâce à sa stabilité et à sa précision, le solveur Abaqus/Explicit est un outil largement utilisé dans les projets des secteurs de l'aérospatiale, de l'automobile et de la défense, où la prise en compte des événements dynamiques peut façonner la nature d'un produit. Globalement, Abaqus/Explicit est un solveur plus complet et plus sophistiqué que les routines disponibles dans SOLIDWORKS Simulation.

Modélisation des contacts

Figure 8 : Exemple de contact général dans le cadre d'une étude Abaqus/Explicit. Presque une grève !

La modélisation de contact est une façon de représenter l'interaction de corps distincts lorsqu'ils transmettent des forces et des pressions entre eux. Les interactions de contact simples impliquent généralement une certaine force normale transmise d'un corps à un autre afin d'empêcher la pénétration du maillage, ainsi que le développement de forces de frottement pour résister au glissement sans contrainte d'un maillage sur un autre.

SOLIDWORKS Simulation et Abaqus incluent tous deux des algorithmes de modélisation de contact pour représenter ce phénomène de mécanique structurelle.

Simulation SOLIDWORKSpropose une méthode de contact basée sur les pénalités, qui introduit une rigidité et une force de rappel entre les surfaces dès qu'une pénétration est détectée lors de la résolution. Cette méthode simplifie la modélisation des contacts et peut donner des résultats réalistes, à condition de choisir une rigidité de pénalité appropriée.

Si la rigidité est trop faible, les corps peuvent se pénétrer les uns les autres, ce qui mène à des simulations non physiques. Au contraire, si la rigidité est trop grande, des contraintes artificiellement élevées peuvent être signalées. Une limitation de SOLIDWORKS est la seule dépendance à la méthode de pénalité linéaire comme mécanisme d'application.

Ceci contraste avecAbaqus et sa capacité à utiliser des mécanismes d'application supplémentaires tels qu'une relation tabulaire de surfermeture-pression, une méthode de pénalité non linéaire ou la méthode du multiplicateur de Lagrange. Abaqus offre plus de flexibilité dans le nombre d'approches disponibles si des résultats non physiques apparaissent dans une simulation de contact.

Un autre avantage clé d'Abaqus est l'algorithme de contact général mentionné précédemment. Grâce à cet outil, les utilisateurs peuvent définir tous les corps à inclure dans le domaine de contact, prescrire un ensemble de propriétés d'application des contacts et exécuter la simulation.

Dans l'animation ci-dessous, le domaine de contact général est spécifié avec deux fonctionnalités ajoutées à la simulation, plutôt que de devoir spécifier le potentiel d'interaction de chaque broche entre elles.

Figure 9 : (Vue du dessus) Exemple de contact général dans le cadre d'une étude Abaqus/Explicit. Presque une grève !

Là où les utilisateurs de SOLIDWORKS Simulation devraient autrement spécifier manuellement chaque paire de contacts potentiels et résoudre les problèmes de pénétration du maillage, les propriétés générales de contact et d'application d'Abaqus permettent de gagner un temps considérable dans les situations où plusieurs corps ou faces internes entrent en collision.

Informatique parallèle et infonuagique

À mesure qu'un modèle d'éléments finis devient plus grand et comprend de grandes quantités de nœuds et d'éléments, le calcul parallèle devient une stratégie puissante pour gérer les longs temps de résolution.

Dans Simulation SOLIDWORKSLes utilisateurs peuvent exécuter des résolutions multicœurs. Cependant, la parallélisation de SOLIDWORKS Simulation stagne à un nombre de cœurs relativement faible par rapport à celui des processeurs disponibles sur le marché. De plus, les méthodes de calcul multisocket et distribuées ne sont pas prises en charge.

Abaqus, quant à lui, dispose d'un solveur parallèle robuste capable d'exploiter efficacement les processeurs à nombre élevé de cœurs, les postes de travail multiprocesseurs, les grappes HPC locaux et les environnements de calcul cloud. Cela permet aux utilisateurs d'exécuter des simulations beaucoup plus vastes et complexes, tout en réduisant considérablement le temps de résolution. Pour résoudre des problèmes avec plusieurs cœurs, les utilisateurs devront disposer d'un bassin de jetons suffisant pour satisfaire aux exigences de licence, car les simulations parallèles de grande envergure nécessitent plus de jetons que les simulations monocœur. Pour en savoir plus, consultez lesection licences de notre guide d'achat Abaqus.

LicenceApproche

Simulation SOLIDWORKS offre troisniveaux de licence, y compris Simulation Standard, Simulation Professional et Simulation Premium. Chaque licence offre des fonctionnalités et des solveurs différents.

Le point d'entréeNorme de simulation La licence offre une analyse statique pour les matériaux linéaires-élastiques. Cette licence crée un point d'entrée attrayant pour les utilisateurs qui cherchent à intégrer l'analyse par éléments finis de base dans leur processus de conception, en répondant à des questions de conception telles que : « Si j'ajoute un nouveau raidisseur à cette conception, dans quelle mesure cela limite-t-il la déformation élastique ? ».

De l'autre côté de la hiérarchie des licences,Simulation Premium Offre l'accès à des analyses dynamiques linéaires, non linéaires, thermiques, etc. Lorsque l'utilisateur a besoin de simulations plus avancées, il peut passer au niveau supérieur de solveurs dans SOLIDWORKS Simulation.

Par contre,Abaqus Adopte une approche FEA unifiée : l'achat d'une licence permet à l'utilisateur d'exécuter toutes les analyses prises en charge par sa version. Les licences Abaqus sont également basées sur le réseau ; le préprocesseur et le solveur ne sont donc liés à aucune machine physique. L'achat d'Abaqus inclut aussi l'accès àSuite d'optimisation fe-safe et Tosca pour l'optimisation de la fatigue et de la topologie, respectivement. Bien qu'il s'agisse de programmes distincts, ils s'appuient sur les analyses Abaqus et utilisent les mêmes licences. Lors du processus d'achat, les utilisateurs discuteront de leurs besoins actuels et futurs en simulation avec GoEngineer, qui leur proposera les options de licence les plus efficaces et les plus abordables.

Comparaison des problèmes de test

Pour mettre en évidence les similitudes et les différences entre Abaqus et SOLIDWORKS Simulation, nous avons préparé un modèle de test simple à simuler dans les deux programmes.

Dans ce modèle, nous avons deux plaques métalliques avec des coefficients de dilatation thermique différents qui sont maintenues ensemble par quatre boulons en acier inoxydable. Le scénario de chargement considéré implique une précharge de 500 newtons appliquée à chacun des boulons, suivie d'un changement adiabatique de la température du modèle pour saisir les contraintes induites par la dilatation thermique. Les températures considérées pour l'analyse de la dilatation thermique comprennent une condition de température élevée (+200 °C) et une condition de température basse (-100 °C). En raison d'une différence de coefficient de dilatation thermique pour les deux plaques, le changement de température entraînera un désalignement des trous de boulons et créera une augmentation de la contrainte pour les deux pièces. Un contact général ou global sera utilisé dans les deux logiciels de simulation créant des conditions de non-pénétration. Aucun frottement n'a été modélisé entre les plaques.

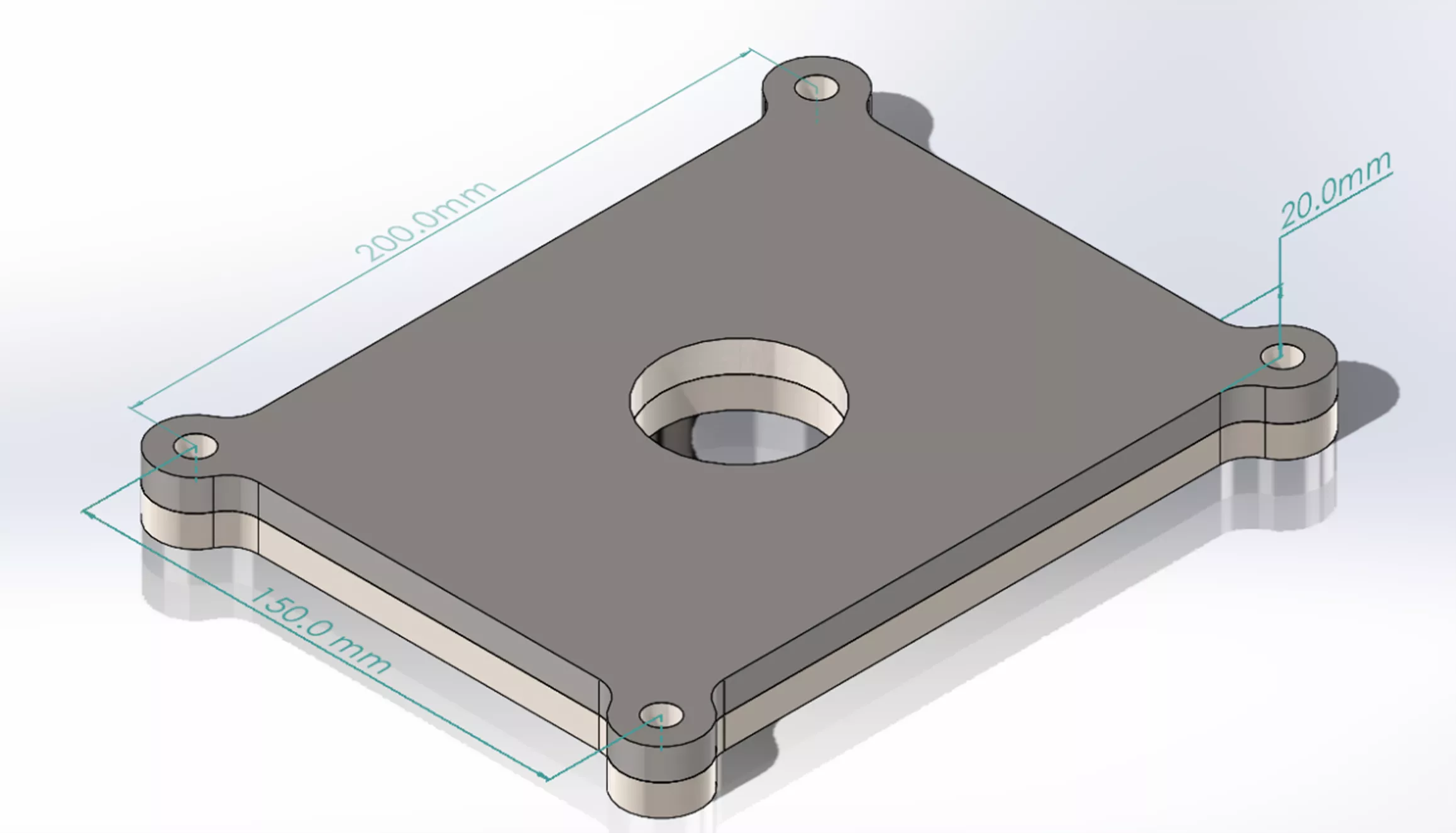

Figure 10 : Aperçu de la géométrie à utiliser dans le problème de test

Dans ce cas, un modèle doublement symétrique peut être créé, ce qui nous permet de simuler seulement un quart du modèle total. Cela offre à la fois l'avantage de l'efficacité de calcul ainsi que la récupération de résultats symétriques autour des deux plans de symétrie principaux.

BoundaryCoconditions

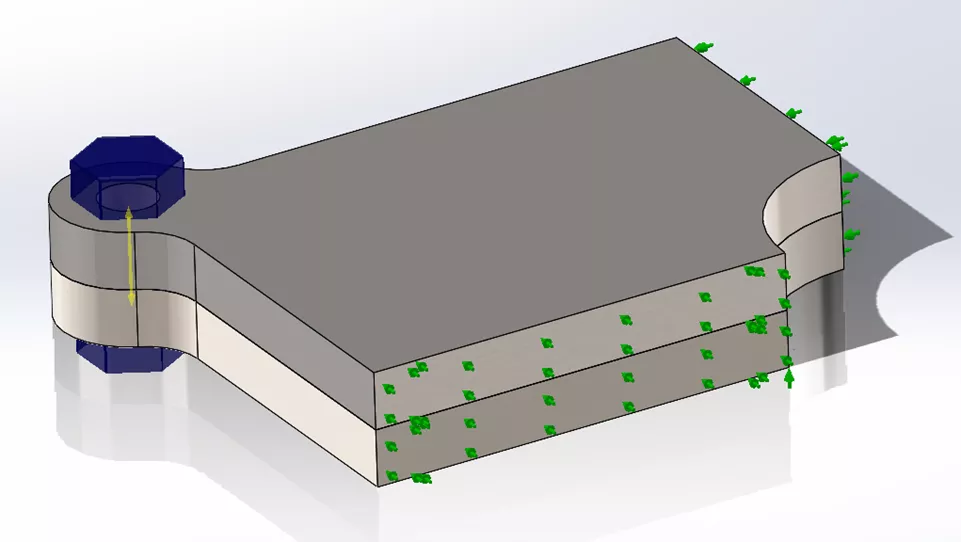

Figure 11 : Représentation d'un quart de modèle dans SOLIDWORKS Simulation

Afin de contraindre correctement ce modèle pour une analyse statique générale, il est nécessaire de fournir des conditions aux limites adéquates dans tout le modèle afin d'empêcher tout mouvement non contraint du corps rigide. Cependant, une contrainte excessive peut entraîner des distributions de contraintes irréalistes. Pour une analyse de dilatation thermique, l'utilisation de la règle de fixation 3-2-1 permet de développer un ensemble de contraintes minimalement restrictives. Cela permet au corps de se déformer plus librement autour d'un point de référence unique. Des conditions aux limites identiques sont fournies pour les modèles SOLIDWORKS Simulation et Abaqus afin de créer une comparaison équitable.

Dans ce cas, nous avons utilisé deux plans de symétrie qui suppriment chacun un degré de liberté de translation normale et deux degrés de liberté de rotation autour de la direction normale de chaque plan de symétrie. Ainsi, la seule direction primaire restante à contraindre est parallèle à l'axe du boulon. Cette contrainte finale est créée en appliquant une condition de déplacement nul pour un sommet du trou central de la plaque inférieure en acier inoxydable.

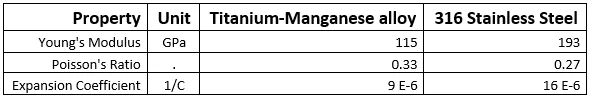

Material Propeannées

Pour cette simulation, deux matériaux ont été extraits de la bibliothèque de matériaux SOLIDWORKS. Pour ce scénario simple, seulement trois propriétés sont nécessaires pour caractériser pleinement la réponse. Comme le scénario est adiabatique et que la température évolue linéairement à l'échelle globale, les considérations de chaleur spécifique, de conductivité thermique et de masse volumique ne sont pas nécessaires. Ainsi, le solveur n'a besoin que d'une quantité de coefficient de dilatation thermique pour déterminer les déplacements nodaux.

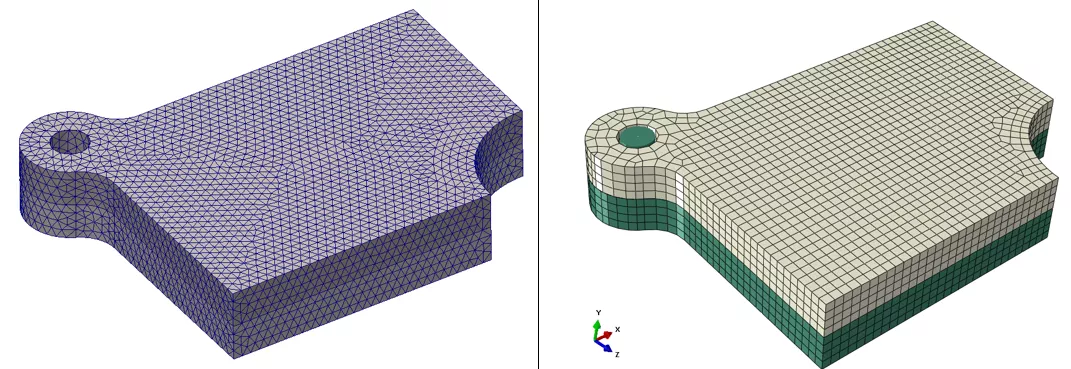

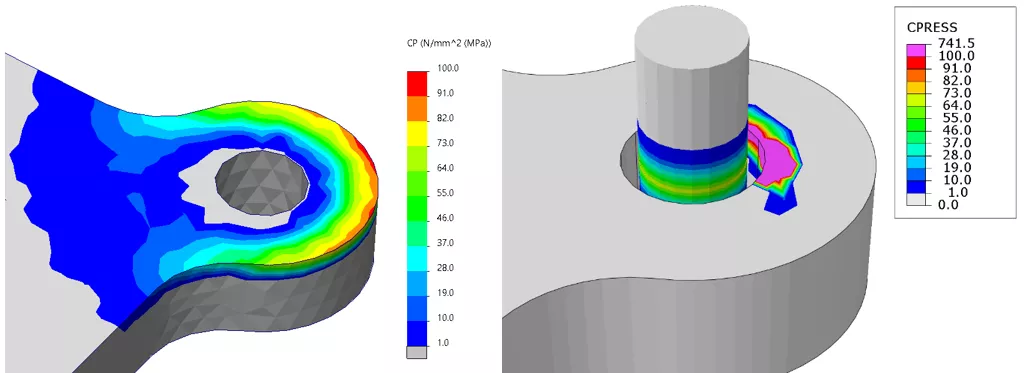

Figure 12 : Comparaison côte à côte du maillage tétraédrique SOLIDWORKS (à gauche) et du maillage hexagonal Abaqus (à droite)

Montré sur ledroit, est le maillage linéaire à dominante hexagonale du premier ordre généré pour leAbaqusSimulation avec une taille d'élément cible de 2,5 millimètres. Compte tenu de la forme rectangulaire de la géométrie globale, un maillage à dominante hexagonale s'adapte bien. Un raffinement local du maillage autour du trou de boulon a été spécifié pour souligner la courbure de l'ouverture. Par conséquent, des éléments de coin ont été générés pour limiter les éléments obliques qui auraient pu être générés dans un maillage exclusivement hexagonal. Avec cette taille d'élément cible, le nombre de nœuds atteint environ 12 500.

Montré sur le gauche , est un maillage tétraédrique linéaire du premier ordre généré parSOLIDWORKS, avec également une taille d'élément maximale de 2,5 millimètres. Les éléments suivent la courbure des trous grâce au maillage automatique « mixte », mais sacrifient la symétrie des éléments hexagonaux. Le temps de résolution est aussi légèrement réduit, le nombre de nœuds étant supérieur à 15 000.

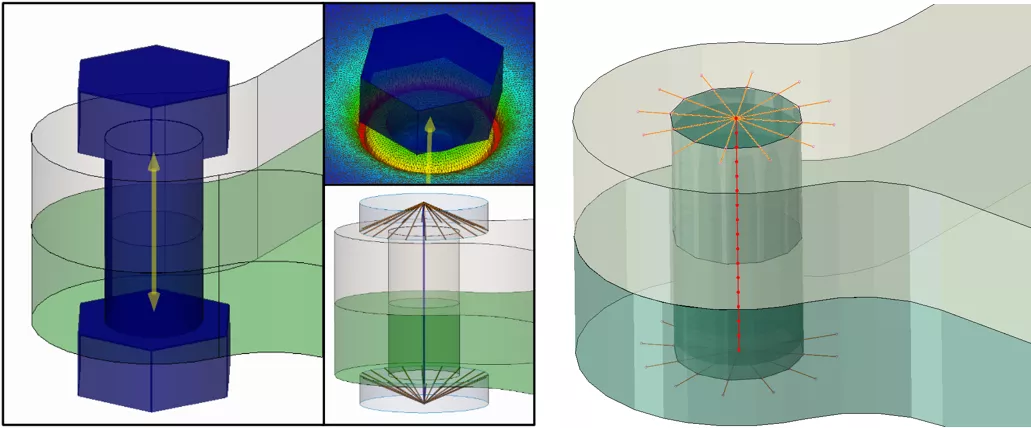

Figure 13 : Connecteur de boulon SOLIDWORKS, déformation exagérée due à la précharge et images décrivant la formulation du connecteur de boulon (à gauche). Un boulon virtuel créé à l'aide d'une combinaison de couplages distribués et d'éléments de poutre dans Abaqus est également affiché (à droite).

Dans Abaqus, plusieurs approches existent pour la création d'un boulon virtuel. Généralement, elles se répartissent en deux catégories : soit un élément connecteur singulier permet de définir la relation entre deux points de référence de couplages, soit une ligne est créée et discrétisée à l'aide d'éléments poutre 1D. Dans ce cas, le boulon est représenté par une combinaison d'éléments poutre 1D et de couplages distribués.

Pour représenter la tête du boulon et l'écrou d'extrémité, un couplage distribué a été mis en œuvre afin de contraindre les degrés de liberté à un point de référence central. À partir de là, un maillage de poutre 1D a été généré avec un profil circulaire pour représenter la tige du boulon. Cette méthodologie a été choisie pour pouvoir appliquer une section en acier inoxydable 316 à la tige du boulon. Cela nous permet d'étudier l'influence de la température sur la dilatation ou la contraction du boulon lui-même en fonction de la variation de température.

Le connecteur de boulon virtuel dans SOLIDWORKS nous permet d'appliquer une précharge à un connecteur virtuel, en comprimant les plaques ensemble. SOLIDWORKS représente ce boulon comme un élément de connecteur singulier à travers la tige et, dans ce cas, utilise des connecteurs rigides pour connecter l'élément de connecteur à un cercle représentant la tête du boulon et l'écrou.

Le boulon virtuel SOLIDWORKS utilise également de l'acier inoxydable 316 et cartographie la distribution de température des plaques environnantes, mais ne peut se dilater qu'axialement, et non radialement. Finalement, SOLIDWORKS a le choix entre supposer que la tige du boulon est bien ajustée dans les trous ou, comme dans ce cas, qu'elle est lâche. Dans le cas d'une tige de boulon lâche, la face verticale interne du trou de boulon n'est pas contrainte par rapport à la tige et peut se déformer indépendamment de celle-ci.

Comparaison des résultats

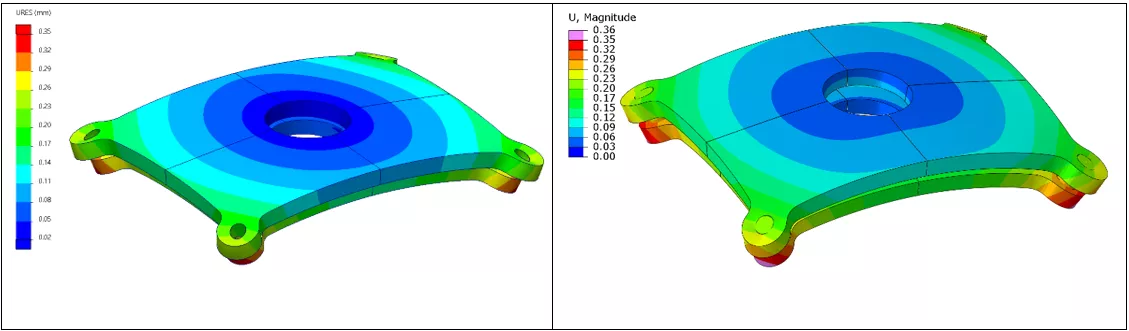

Figure 14 : Résultats de déplacement à basse température pour SOLIDWORKS (à gauche) et Abaqus (à droite)

Ci-dessus sont présentés les résultats de la simulation de dilatation thermique dans le scénario de basse température (-100 °C). Les déplacements ont été multipliés par 100 pour visualiser le mode de déformation entre les deux plaques. Dans le scénario de basse température, la plaque en acier inoxydable située au bas de la pile se contracte plus rapidement que l'alliage de titane situé au-dessus. Il en résulte la forme convexe telle qu'affichée et un déplacement maximal d'environ 0,35 millimètre.

Dans un examen général des résultats, les deux distributions de déplacement sont comparables et du même ordre de grandeur. Les deux solveurs conviennent que le niveau de déplacement global maximal est d'environ 0,35 millimètre. Si l'on considère cette seule mesure, le résultat global serait semblable ; cependant, après un examen plus approfondi, les résultats générés par la simulation Abaqus semblent plus réalistes, notamment en ce qui concerne l'interaction autour du trou de boulon.

Figure 15 : Résultats de déplacement à basse température à l'échelle 100x pour SOLIDWORKS (à gauche) et Abaqus (à droite)

Lors d'une mise à l'échelle d'un facteur de 100, un certain niveau de désalignement est attendu en raison de la déformation élastique de la tige du boulon ; cependant, les résultats recueillis à partir de SOLIDWORKS Simulation indiquent un niveau de désalignement beaucoup plus élevé que la simulation Abaqus. Ceci est probablement dû à l'inclusion des éléments de poutre dans le domaine de contact général dans Abaqus. Cette interaction de la tige avec le trou de boulon limite le désalignement. SOLIDWORKS Simulation ne tient pas compte du contact connecteur-surface, ce qui entraîne un degré de désalignement plus élevé. De plus, comme un ajustement lâche a été choisi pour le connecteur virtuel SOLIDWORKS, les trous de boulon peuvent se dilater plus librement les uns par rapport aux autres par rapport à l'implémentation dans Abaqus.

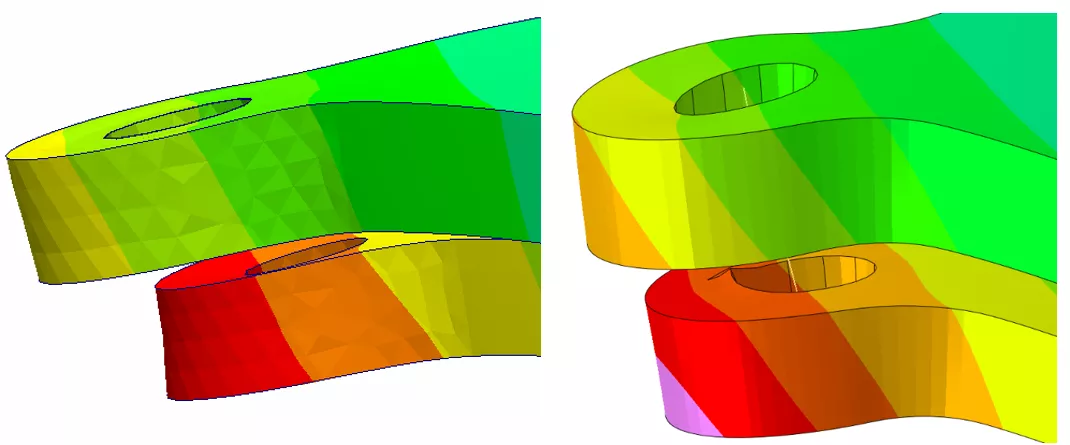

Figure 16 : Résultats de pression de contact à basse température sur la plaque inférieure pour SOLIDWORKS (à gauche) et Abaqus (à droite). Le profil de poutre dans les résultats d'Abaqus a été mis à l'échelle de 0,75x pour la visualisation post-traitement.

Lors de la comparaison de la pression de contact, les résultats diffèrent considérablement en raison de l'inclusion des éléments de poutre dans le domaine de contact général d'Abaqus. Lorsque le profil de la poutre est mis à l'échelle d'un facteur de 0,75, on peut observer le développement de la pression de contact autour du centre de la tige, là où elle appuie sur le bord supérieur de la plaque en acier inoxydable. Sans cette interaction de contact restrictive, SOLIDWORKS indique que le contact surface à surface est le facteur limitant de la déformation des plaques. Dans ce scénario, l'approche adoptée dans la simulation Abaqus est plus réaliste car la tige occupe un espace physique et créera une interférence mécanique lors de la déflexion.

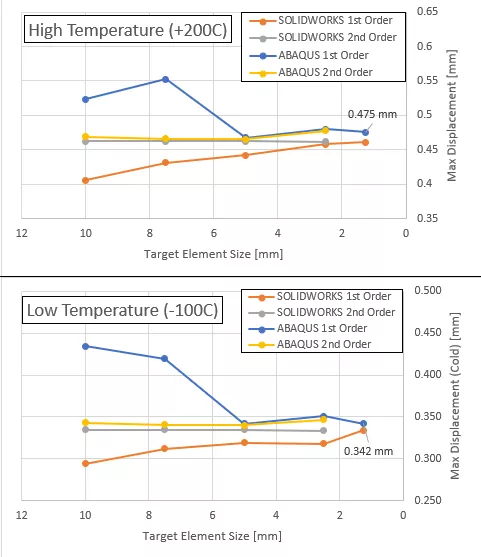

Étude de convergence de maillage

Une pratique courante en analyse par éléments finis consiste à réaliser une étude de convergence de maillage (également appelée étude de raffinement de maillage), où l'utilisateur affine continuellement le maillage et suit la variable de sortie concernée. Sauf erreur de modélisation, à mesure que le raffinement augmente, la solution d'une simulation par éléments finis devrait converger vers une valeur cohérente et indépendante du maillage. Cette augmentation de la précision se fait au détriment de l'efficacité de calcul : chaque raffinement supplémentaire augmente considérablement le temps de résolution tout en ne modifiant que marginalement la valeur de sortie concernée.

Dans ce scénario, une étude de convergence de maillage a été réalisée en faisant varier la taille de l'élément cible de 10 millimètres au plus grand jusqu'à 1,25 millimètre au plus petit. Les solveurs ont été testés en utilisant des éléments linéaires (1er ordre) et quadratiques (2e ordre). La variable de sortie d'intérêt suivie était le déplacement maximal global de l'assemblage à la fois dans la condition de haute température (+ 200 °C) et dans la condition de basse température (-100 °C).

Dans cette analyse, les deux solveurs convergent vers approximativement la même valeur de 0,475 millimètre pour la condition de haute température (+200 °C) et de 0,342 millimètre pour la condition de basse température (-100 °C). Comme prévu, les éléments du 2e ordre pour les deux solveurs ont atteint la valeur convergée plus tôt que les éléments du 1er ordre. En raison du temps de résolution plus élevé des éléments du 2e ordre et d'une justification suffisante de l'indépendance du maillage, l'étude de convergence du maillage du 2e ordre n'a été exécutée qu'à 2,5 millimètres pour les deux solveurs.

Les éléments hexagonaux du premier ordre d'Abaqus ont commencé à correspondre aux éléments hexagonaux du second ordre à 5 mm. Avec un ordinateur à 4 cœurs, le calcul des résultats a pris 37 secondes. Les éléments tétraédriques du premier ordre de SOLIDWORKS Simulations ont commencé à correspondre aux éléments tétraédriques du second ordre à 1,25 mm. Avec un ordinateur à 6 cœurs, le calcul des résultats a pris 191 secondes. Les éléments du deuxième ordre des deux solveurs ont produit des résultats de déplacement relativement précis à 10 millimètres, les deux prenant environ 20 secondes à résoudre.

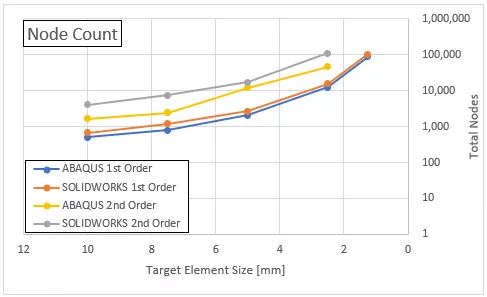

L'image ci-haut illustre le nombre de nœuds générés dans l'assemblage en fonction de la taille de l'élément cible demandé. À mesure que la taille de l'élément cible demandé diminue, le nombre de nœuds augmente considérablement, comme l'indique la croissance non linéaire sur l'axe Y logarithmique. De plus, on constate que les éléments de second ordre génèrent une multiplication par cinq environ du nombre de nœuds. Cela contribue directement aux temps de résolution plus longs requis pour les éléments de second ordre, car le nombre de degrés de liberté du modèle est directement corrélé au nombre de nœuds.

L'autre information clé est le nombre de nœuds inférieur pour les éléments hexadécimaux (Abaqus), tant pour les éléments de premier ordre que de second ordre. Sans entrer dans les détails des différences entre les solveurs ni dans les considérations relatives aux environnements de calcul parallèle optimisés, on constate ici qu'un nombre de nœuds inférieur pour le maillage à dominante hexadécimale peut accélérer la résolution tout en fournissant des résultats précis.

Conclusion

Les outils FEA permettent des approximations : il faut bien comprendre leurs effets.

À chaque tâche correspond un outil adapté. Ce cas de test a démontré que SOLIDWORKS Simulation est un logiciel de simulation de haut niveau performant, capable de fournir des réponses précises à des questions fondamentales à l'échelle d'un sous-assemblage. La validation de la mesure du déplacement global entre les deux solveurs, lorsqu'ils convergent vers une solution similaire, en témoigne. Si cette seule mesure permet de juger de l'efficacité d'un composant ou d'une conception, SOLIDWORKS Simulation peut apporter la réponse à cette question précise. Cependant, les résultats obtenus avec un logiciel d'analyse par éléments finis (FEA) doivent être analysés à la lumière des approximations effectuées lors de la résolution. Avec SOLIDWORKS, en particulier pour les problèmes de contact, il est essentiel d'être conscient des limites et des hypothèses qui influencent l'interprétation des résultats.

Une complexité accrue nécessitera Abaqus

De plus, ce problème de test se situe à la croisée des chemins de complexité pour les deux solveurs et a été conçu pour être réalisable dans les deux cas. Cependant, si la définition de ce problème était élargie pour inclure un joint en caoutchouc souple entre les deux plaques, une précharge beaucoup plus élevée dans les boulons et/ou une pression de cavité fluide interne appliquée au trou central, SOLIDWORKS Simulation pourrait avoir du mal à produire des résultats précis. De plus, si ce composant à deux plaques constituait un sous-assemblage d'un assemblage beaucoup plus grand, une station de travail à nombre de cœurs élevé ou accélérée par GPU, ou encore un cloud computing, serait nécessaire pour fournir des résultats rapidement. Grâce à sa nature de solveur par éléments finis hautement évolutif, Abaqus prend le relais et devient une solution beaucoup plus efficace lorsque SOLIDWORKS commence à rencontrer ses limites.

Abaqus peut pousser vos produits – et vos percées innovantes – à leurs limites

Abaqus représente la prochaine étape du processus de conception technique après SOLIDWORKS Simulation. Pour évaluer et diagnostiquer les points de défaillance d'une conception multicorps soumise à des conditions de chargement très variées, Abaqus offre une suite d'outils beaucoup plus performante. Correctement implémenté, Abaqus permet une approche globale d'un environnement de modélisation piloté par la simulation.

Comment commencer avec Abaqus

Nos pages de produits pour Abaqus traditionnel et STRUCTUREL 3DEXPÉRIENCE (qui est essentiellement Abaqus sur le Plateforme 3DEXPÉRIENCE) sont un excellent point de départ pour en apprendre davantage sur Abaqus. Notre Guide d'achat Abaqus répond également à de nombreuses questions fréquemment posées sur le logiciel, le processus d'achat, l'emballage, les licences, les capacités cloud, etc.

Vous pouvez aussi tout simplement Contactez-nous pour une introduction personnalisée et guidée à Abaqus en lien avec votre entreprise, éclairée par nos nombreuses années d'expérience en tant que cabinet de conseil en simulation.

Enfin, même si vous n'êtes pas prêt à posséder Abaqus, vous pouvez toujours profiter de nombreux avantages décrits ici pour chaque projet en tirant parti de notre services avancés d'analyse par éléments finis, pour lequel nous utilisons principalement Abaqus.

Articles connexes

Le guide ultime de l'informatique Abaqus

Dynamique des fluides numérique (CFD) : applications et solutions

Abaqus et CATIA maintenant disponibles sur GoEngineer : PAS seulement pour les entreprises !

À propos de Thomas Schlitt

Thomas Schlitt est spécialiste en simulation chez GoEngineer et il est passionné par la compréhension des principes physiques qui régissent les systèmes de notre monde. Il utilise principalement les outils de simulation avancés de la plateforme 3DEXPERIENCE dans ses opportunités de consultation en simulation. Avant d'adopter la plateforme 3DEXPERIENCE, il disposait d'environ 5 ans d'expérience avec Abaqus et l'analyse par éléments finis.

Recevez notre vaste gamme de ressources techniques directement dans votre boîte de réception.

Désabonnez-vous à tout moment.